Fターム[5F045AB31]の内容

気相成長(金属層を除く) (114,827) | 成長層の組成 (12,584) | 無機絶縁層 (3,522)

Fターム[5F045AB31]の下位に属するFターム

Fターム[5F045AB31]に分類される特許

201 - 220 / 863

半導体装置の製造方法

【課題】

高い誘電率のチタン酸化膜を低温で形成する。

【解決手段】

ウエハ14上に下電極155を形成するステップ(S100)と、下電極155界面にAlOx膜160を形成するステップ(S200)と、AlOx膜160上にHfAlOx膜165を形成するステップ(S300)と、HfAlOx膜165が形成されたウエハ14をアニーリング(熱処理)するステップ(S400)と、アニーリングされたHfAlOx膜165上にTiO2膜170を形成するステップ(S500)と、TiO2膜170が形成されたウエハ14をアニーリングするステップ(S600)と、を行いキャパシタ絶縁膜を形成し、このキャパシタ絶縁膜の上に上電極175を形成する(S700)。

(もっと読む)

ガス噴射装置及びこれを用いた基板処理装置

本発明は、ガス噴射装置及びこれを用いた基板処理装置に関する。本発明に係るガス噴射装置は、チャンバーの内部に回転自在に設けられて複数枚の基板を支持する基板支持部の上部に設けられるものであって、基板支持部の中心点を基準として円周方向に沿って配設されて基板に工程ガスを吹き付ける複数のガス噴射ユニットを備え、複数のガス噴射ユニットのうちの少なくとも一つのガス噴射ユニットは、工程ガスが導入される導入口が形成されているトッププレートと、トッププレートとの間に基板支持部の半径方向に沿ってガス拡散空間を形成するように、トッププレートの下部に配設され、導入口を介して流入してガス拡散空間に拡散された工程ガスが基板に向かって吹き付けられるようにガス拡散空間の下側に多数のガス噴射孔が形成されている噴射プレートと、を備え、工程ガスは、複数の個所からガス拡散空間に流入することを特徴とする。  (もっと読む)

(もっと読む)

ナノチューブ構造の製造方法

【課題】 本発明は、従来技術における問題を解決する中空のナノチューブ構造の製造方法を提供することを課題とする。

【解決手段】 本発明のナノチューブの製造方法は、以下のステップを備える。基板1を準備する。前記基板1上に先ずシード層11を形成させてから、水熱法によって相対的に低い温度下で前記シード層11上に所定のサイズを有するナノワイヤを成長させる。前記ナノワイヤの表面に外部被覆層を形成させる。前記外部被覆層の先端に選択エッチングを施して、前記ナノワイヤの先端を露出させる。前記ナノワイヤ全体を取り除いて、中空状の前記外部被覆層を残して、数個のナノチューブ3’を形成させる。前記製造方法は、ナノチューブの製造工程を簡素化し、ナノチューブのサイズの精度及び素子の光電特性を高める。

(もっと読む)

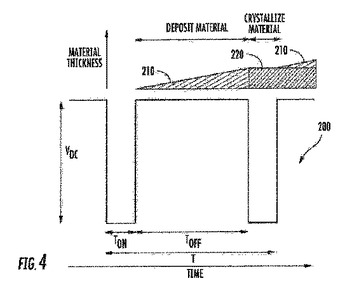

パルス堆積及び再結晶、並びに、結晶化/アモルファス材料を利用したタンデム太陽電池構造

基板上に材料を堆積及び結晶化する方法が開示され、特定の実施態様において、その方法は、堆積され、吹きつけられる種及びエネルギー輸送種を有するプラズマの生成を含んでもよい。第一の期間の間、基板にバイアス電圧は印加されず、プラズマ堆積を通じて種が基板上に堆積する。第二の期間の間、基板に電圧が印加され、堆積した種に向かって及び内部にイオンが引き付けられ、それにより堆積した層が結晶化する。このプロセスを十分な厚みが得られるまで繰り返すことができ、他の実施態様では、バイアス電圧又はバイアスパルス継続時間を変更して、生ずる結晶化の量を変えることができる。他の実施態様において、ドーパントを用いて、堆積した層をドープしてもよい。  (もっと読む)

(もっと読む)

PZT膜、電子部品、酸化物材料膜の製造方法及び水蒸気加圧急速加熱装置

【課題】酸化物材料膜の結晶化温度を低温化できる水蒸気加圧急速加熱装置を提供する。

【解決手段】本発明の一態様に係る水蒸気加圧急速加熱装置は、処理室34内に配置された、基板35を載置する載置台36と、前記載置台に載置された基板を加熱する加熱機構38と、前記処理室内を加圧する加圧機構43と、前記処理室内に加熱及び加圧された水蒸気を供給する水蒸気供給機構と、前記処理室内を真空排気する真空排気機構56と、前記処理室内に加熱及び加圧された酸素ガスを供給する酸素ガス供給機構と、を具備する。

(もっと読む)

金属酸化物膜の形成方法及び成膜装置

【課題】 セルフリミットを発生させるような金属酸化物であっても、その膜厚を制御することが可能となる金属酸化物膜の形成方法を提供すること。

【解決手段】 下地の温度が金属酸化物膜の成膜温度に達する前に、金属原料ガスを下地の表面に供給する工程(1)と、下地の温度を成膜温度以上とし、下地の表面に供給された金属原料ガスと下地の表面の残留水分とを反応させて、下地上に金属酸化物膜を形成する工程(2)と、を具備する。

(もっと読む)

強誘電体膜を有するデバイスの製造方法及び熱処理装置

【課題】強誘電体膜の配向率を改善し、強誘電体膜を有するデバイスの不良品発生率を小さくすること。

【解決手段】

基板上に強誘電体材料膜を形成する第1の工程と、前記強誘電体材料膜を形成した前記基板を熱処理炉内に配置し、前記熱処理炉内に熱処理雰囲気ガスを第1の流量で供給すると共に、前記第1の流量に対応する第2の流量で前記熱処理炉内を排気しながら、前記強誘電体材料膜を加熱して強誘電体膜を形成する第2の工程とを有すること。

(もっと読む)

半導体デバイスの製造方法及び基板処理装置

【課題】金属製のゲート電極(メタル電極)のダメージを熱酸化により修復する際の高誘電率ゲート絶縁膜の結晶化を抑制する。

【解決手段】エッチングにより側壁が露出した高誘電率ゲート絶縁膜とメタル電極とを有する基板を処理室内に搬入する工程と、処理室内で、基板を高誘電率ゲート絶縁膜が結晶化しない温度に加熱した状態で、基板に対してプラズマで励起した水素含有ガスと酸素含有ガスとを供給して酸化処理を施す工程と、処理後の基板を処理室内から搬出する工程と、を有し、酸化処理を施す工程では、水素含有ガスの活性化時期と酸素含有ガスの活性化時期とが互いに一致するよう、処理室内への水素含有ガスの供給を開始した後、所定時間経過してから処理室内への酸素含有ガスの供給を開始する。

(もっと読む)

原子層成長法を用いた成膜方法及びその成膜装置

【課題】酸化剤である水を噴射弁により直接噴射する際の不具合を解消した成膜方法及びその成膜装置を提供する。

【解決手段】基板Wを内部に保持し、ポンプ71により減圧されている成膜室2内に、有機金属化合物を含む液体原料を噴射弁41により直接噴射して減圧沸騰現象により前記液体原料を気化させて、基板表面に有機金属化合物を吸着させる吸着工程と、成膜室2内に、酸化剤である水と水よりも気化潜熱の小さい有機溶媒との混合溶液を噴射弁51により直接噴射して減圧沸騰現象により前記混合溶液を気化させて、基板表面上に吸着した有機金属化合物を酸化する酸化工程と、を具備する。

(もっと読む)

窒化物半導体素子の製造方法

【課題】クラックの発生が防止されるとともに、表面平坦性が良好な窒化物半導体成長層が形成される窒化物半導体素子の製造方法を提供する。

【解決手段】窒化物半導体素子の製造方法は、凹部からなる掘り込み領域を備えた加工基板に窒化物半導体薄膜を積層し、凹部の断面積に対して、凹部に埋め込まれた窒化物半導体薄膜の占める断面積の割合を0.8以下とする。このことにより、クラックを防止し、表面平坦性が良好な窒化物半導体成長層が形成できる。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】基板上に第1の金属元素および第2の金属元素を含む第3の金属酸化膜を形成する際に、第3の金属酸化膜の膜厚方向における組成の均一性を向上させる。

【解決手段】基板を収容した処理室内202で、基板200に対し、第1の金属元素を含む第1の金属酸化膜を形成する工程と、第2の金属元素を含む第2の金属酸化膜を形成する工程と、を交互に複数回繰り返すことで、基板上に前記第1の金属元素および前記第2の金属元素を含む所定組成の第3の金属酸化膜を形成する工程を有し、第3の金属酸化膜を構成する第1の金属元素および第2の金属元素のうち組成比の大きい方の金属元素を含む金属酸化膜をCVDモードもしくはALD飽和モードにて形成し、組成比の小さい方の金属元素を含む金属酸化膜をALD非飽和モードにて形成する。

(もっと読む)

半導体装置の製造方法及び基板処理システム

【課題】 高誘電率絶縁膜を形成する際の下地である金属膜の酸化を抑制する。

【解決手段】 基板を収容した処理室内にアルミニウム原料を供給し排気する工程と、処理室内に酸化源または窒化源を供給し排気する工程と、を交互に行うことで、基板表面に形成された電極膜上にアルミニウムを含む絶縁膜を形成する工程と、処理室内に原料を供給し排気する工程と、処理室内に酸化源を供給し排気する工程と、を交互に行うことで、アルミニウムを含む絶縁膜上に、アルミニウムを含む絶縁膜とは異なる高誘電率絶縁膜を形成する工程と、高誘電率絶縁膜が形成された基板に対して熱処理を行う工程と、を有する。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】プラズマ処理を行うときにマスクとして使用するフィルムを搬送する時に、これに生じる張力を調整することで、フィルムの延びを防止することができるプラズマ処理装置を提供する。

【解決手段】処理ステージよりも上流側にあるダンサーローラ112aと、処理ステージよりも下流側でフィルムテープ101に搬送のための駆動力を与えるアクチュエータ117とをみ、ダンサーローラ112aは、一定の力に応じてフィルムテープ101に張力を与え、張力が増大すると一定の力とは反対の方向に移動してフィルムテープ101を送り出す。フィルムテープ101は、処理ステージでワークピース16のプラズマジェット5によって処理される部分上に開口部100が位置するように配置され、開口部100を介してプラズマジェット5による処理が行われる。

(もっと読む)

基板処理装置、半導体デバイスの製造方法及び半導体デバイス

【課題】酸素を含む高品質な薄膜の形成が可能で、水分発生器やオゾン発生器を必要とせず、低コスト化を実現する。

【解決手段】複数の基板を積層して収容する反応管203と、第1の原料ガスを供給する第1のガス供給手段232aと、O含有ガスとH含有ガスとを含む第2の原料ガスを供給する第2のガス供給手段232bと、反応管内を排気する排気手段246と、を有し、第1のガス供給手段は、反応管の下部に接続され第1の原料ガスを供給する第1のガス供給配管と、反応管内に立設され複数のガス供給口248aを有するガスノズル233と、を備え、第2のガス供給手段は、反応管の頂部に接続され第2の原料ガスを供給する第2のガス供給管を備え、第1の原料ガスと第2の原料ガスとを互いに混合することなく交互に供給して基板上に酸化膜を形成する。

(もっと読む)

膜形成材料、膜形成方法、及び素子

【課題】爆発の危険性が高いSiH4を用いずとも、安全、比較的低温度で、しかも低廉なコストでSi系膜を提供できる技術を提供することである。

【解決手段】Si系膜を形成する為の膜形成材料であって、

前記膜形成材料がt−C4H9SiX3を有する。

(もっと読む)

半導体製造装置および半導体製造方法

【課題】より安定的なプロセス制御を実現しながら、スループットを向上させることが求められている。

【解決手段】原料ガスと反応ガスとを交互に供給して半導体基板11上に薄膜を形成する半導体製造装置10であって、半導体基板11を収容し、排気されるようになっている反応室12と、反応室12に原料ガスを供給する原料ガス供給配管35と、反応室12からの排気量を調節する開度調節可能なバルブ23と、原料ガス供給配管35に設けられ、原料ガスの供給圧力を検出する圧力計P2と、反応室12に原料ガスが供給されている時に、圧力計P2で検出される圧力に基づいてバルブ23の開度を制御する制御部41と、を備えている。

(もっと読む)

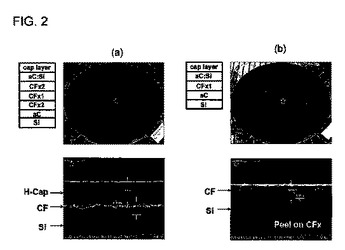

プラズマ処理方法

絶縁層としてフッ素化炭素層を持つ半導体装置を製造する方法であり、前記方法は:マイクロ波パワー励起プラズマを用いて第1のフッ素化炭素(CFx1)層を形成するステップ;及びRFパワー励起プラズマを用いて第2のフッ素化炭素(CFx2)層を形成するステップを含む。  (もっと読む)

(もっと読む)

半導体製造装置用保持体

【課題】 被処理物保持面の加工が安価で部品コストの低減を図ることができ、且つ被処理物保持面における均熱性に優れ、必要に応じて急速昇温及び急速冷却が可能な半導体製造装置用の保持体を提供する。

【解決手段】 抵抗発熱体7を有する板状でAlN等からなるセラミックスヒータ5の上に、被処理物9を保持するAl等からなる金属製保持部10を備えている。金属製保持部10内には、冷却媒体が中央付近から放射状に移動し、外周縁に排気されるように流路12が形成されている。この保持体10は、コータデベロッパでのフォトリソグラフィー用樹脂の加熱硬化又は半導体絶縁膜の加熱焼成に用いられる。

(もっと読む)

III族窒化物半導体成長用基板、III族窒化物半導体エピタキシャル基板、III族窒化物半導体素子およびIII族窒化物半導体自立基板、ならびに、これらの製造方法

【課題】成長温度が1050℃以下のAlGaNやGaNやGaInNだけでなく、成長温度が高い高Al組成のAlxGa1-xNにおいても結晶性の良いIII族窒化物半導体エピタキシャル基板、III族窒化物半導体素子、III族窒化物半導体自立基板およびこれらを製造するためのIII族窒化物半導体成長用基板、ならびに、これらを効率よく製造する方法を提供する。

【解決手段】少なくとも表面部分がAlを含むIII族窒化物半導体からなる結晶成長基板と、前記表面部分上に形成されたスカンジウム窒化物膜とを具えることを特徴とする。

(もっと読む)

半導体基板処理方法

【課題】リアクタの金属汚染を低減し、歩留まりを向上させる半導体基板処理方法を提供する。

【解決手段】リアクタ2、その内部に設けられた支持体4、及び支持体4と対向して平行に設けられたシャワープレート6を備える基板処理装置1を用いて、半導体基板3を処理する方法は、リアクタ2の内壁面、支持体4の露出面及びシャワープレート6の露出面にプリコート膜を形成する工程と、プリコートした支持体4上に半導体基板3を載置する工程と、半導体基板上に低誘電率の薄膜を形成する工程とを含み、プリコート膜の弾性係数は少なくとも30GPaである。

(もっと読む)

201 - 220 / 863

[ Back to top ]