Fターム[5F045AC00]の内容

気相成長(金属層を除く) (114,827) | 導入ガス (14,721)

Fターム[5F045AC00]の下位に属するFターム

SiH4などの水素化合物(NH3を除く) (1,984)

ハライド化物 (857)

ハロゲン化水素化物(SiH2Cl2等) (978)

有機化合物ガス (3,422)

O2 (998)

NH3 (2,100)

HCl (395)

水素以外のキャリアガスを使用 (2,784)

ドーパントガス (1,034)

Fターム[5F045AC00]に分類される特許

101 - 120 / 169

マイクロプラズマCVD装置

【課題】簡単な工程で各種基板材料の表面にグラファイトやグラッシーカーボン等のカーボン系物質に代表される無機系物質を減圧下乃至加圧下において基板を格別に過熱することなくマイクロメートル・オーダーの領域にマスク等を用いずに直接に堆積させるマイクロプラズマCVD装置を提供する。

【解決手段】円筒状の絶縁材料性プラズマトーチ5、プラズマガス供給系1、プラズマ発生用高周波電源9、マッチングボックス10、プラズマ点灯用イグナイター8、雰囲気ガス吹き付けノズル2及び堆積基板の位置を制御する3軸マニピュレーター14からなり、カーボンナノチューブ系の材料を基板11上に堆積させるためには、アルゴン等の不活性ガスに代表されるプラズマガス中にメタン等の炭化水素ガスを混合しプラズマノズルに供給すればよく、この工程は、大気圧、減圧条件下乃至高圧条件下においても可能である。

(もっと読む)

半導体発光素子の製造方法

【課題】 Inを含む窒化ガリウム系化合物半導体からなる多重量子井戸構造の発光層の発光効率向上が図れる半導体発光素子の製造方法を提供する。

【解決手段】 Inを含む窒化ガリウム系化合物半導体からなる多重量子井戸構造の発光層を有する半導体発光素子の製造方法において、多重量子井戸構造の障壁層と井戸層の成長界面で、III族原料ガスの供給を停止する成長中断工程を有し、障壁層成長終了から井戸層成長開始に至るまでの成長中断工程の時間t1と、井戸層成長終了から障壁層成長開始に至るまでの成長中断工程の時間t2が、t1<t2を満たす。

(もっと読む)

成膜装置、原料の導入方法、及び成膜方法

【課題】少なくとも固体原料を用いて超臨界成膜法により膜を形成するにあたり、その固体原料を一定速度で成膜チャンバ内に導入可能な成膜装置、並びにその原料の導入方法及び成膜方法を提供する。

【解決手段】成膜チャンバと、前記固体原料を超臨界二酸化炭素に溶解させた固体原料溶液を調製する調合器と、前記調合器内に超臨界二酸化炭素を供給する第一の超臨界二酸化炭素供給ラインと、前記固体原料溶液における固体原料の濃度をモニタリングする検出器と、前記検出器で得られた固体原料の濃度をフィードバックして、前記成膜チャンバ内に導入される固体原料の導入速度が一定になるように、前記調合器から排出される固体原料溶液の流速を制御する流速調整手段と、前記調合器から排出される固体原料溶液を前記成膜チャンバ内に導入する固体原料導入ラインと、を有する成膜装置を使用する。

(もっと読む)

プラズマ処理装置

【課題】プラズマの生成室と処理室との間のコンダクタンス調整手段の温度上昇を防止し、プラズマ処理時の処理再現性、処理精度を向上させるプラズマ処理装置を提供する。

【解決手段】プラズマ生成室101と、被処理基体103が設置されるプラズマ処理室102と、その双方の間を仕切って処理用ガスが通過するコンダクタンス調整手段108とを有するプラズマ処理装置であって、コンダクタンス調整手段108を、少なくとも30W/m・K以上の熱伝導率を有する部材(シリコン)から構成し、かつ、コンダクタンス調整手段108を支持する部分を第1の温度に冷却する冷却手段111と、冷却された冷媒をコンダクタンス調整手段108内を循環させる冷却手段(図示せず)とを備える。

(もっと読む)

炭素含有シリコンエピタキシャル層の形成方法

【課題】 基板上にエピタキシャル層スタックを形成する方法の提供。

【解決手段】 (1)エピタキシャル層スタックのターゲット炭素濃度を選択するステップと、(2)基板上に炭素含有シリコン層を形成するステップであって、炭素含有シリコン層が、選択されたターゲット炭素濃度に基づいて選択される初期炭素濃度、厚さ及び堆積時間の少なくとも一つを有する、前記ステップと、(3)エッチングの前に炭素含有シリコン層上に炭素を含有しないシリコン層を形成するステップと、を含む方法を用いる。多数の他の態様も提供される。

(もっと読む)

半導体装置の製造方法および加熱部材

【課題】装置メンテナンス時期の容易な把握を可能にする半導体装置の製造方法および加熱部材を提供する。

【解決手段】例えば、ランプ加熱部から石英窓14を介してウエハ処置室を加熱するような機構を含む半導体製造装置を用いてデバイスプロセスを行う。そして、このような半導体製造装置で用いる石英窓14として、その中心部の内部に目印20が埋め込まれたものを用いる。半導体製造装置を経時的に使用すると、例えばプラズマダメージ等により石英窓14の削れが進行するが、その削れの進行度合いを例えば目印20の有無等により目視で確認でき、それに応じて石英窓14の交換といった装置メンテナンス時期を容易に把握できる。

(もっと読む)

触媒化学処理装置および触媒化学処理方法

【課題】実用的な処理プロセス速度や処理効果を得る事が可能な触媒化学処理装置および触媒化学処理方法の提供。

【解決手段】被処理基体に吸収される波長の光を放射する光源が、装置内または外に配設されてなる。触媒体に接地に対して正または負の電位を印加する事のできる電源が設けられている。加熱触媒体に反応ガスを接触させ、光源から放射される光を触媒体を経て基体表面に照射し、触媒体から発生するフリーラジカルを固体光化学的に励起されている状態の基体表面に供給し、表面処理する。触媒体に接地に対して正または負の電位を印加し、触媒体からの熱電子および光電子の放出を制御して基体表面を処理する。

(もっと読む)

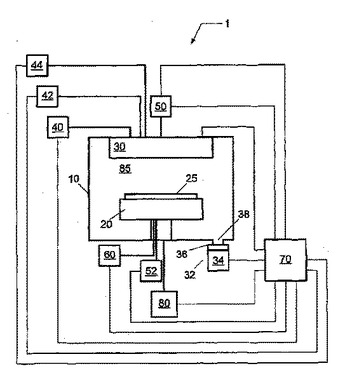

成膜装置およびその調整方法

【課題】ヒータの設定温度の補正を充分に高い精度で行うことが出来る成膜装置の調整方法を提供する。

【解決手段】成膜装置1は、チャンバ10と、チャンバ10内に配されたウエハ90を加熱するヒータ20とを備えており、ALD法によりウエハ90上に被形成膜を成膜するものである。成膜装置1においては、後述する調整方法によって、ヒータ20の設定温度が補正されている。この調整方法は、概括すると、下記ステップ(a)および(b)を含むものである。(a)被形成膜を構成する元素を含む原料ガスの反応が自己停止する、ヒータ20の設定温度の範囲である自己停止温度範囲の上限値を取得するステップ(b)上記上限値に基づいて、ヒータ20の設定温度を補正するステップ

(もっと読む)

基板処理装置

【課題】

反応管と蓋体との接触による損傷を防止すると共に反応室に極力金属表面が露出しない様にする。

【解決手段】

基板31を処理する反応室4を画成し、一端が開口された石英製の反応管2と、前記基板を加熱する加熱手段42と、前記反応室に処理ガスを供給するガス供給手段と、前記反応室の雰囲気ガスを排気する排気手段68と、前記反応管の開口端側に係合して該反応管を支持する金属製の支持部材と、該支持部材に当接して前記反応管の開口19を気密に閉塞する蓋体35とを具備し、前記反応管の内壁面は前記支持部材の前記反応室隣接面を覆う様に前記蓋体方向に延出した。

(もっと読む)

基板処理装置

【課題】ガスを基板中心付近まで十分に供給でき、基板面内の処理の均一化を図ることができる基板処理装置を提供する。

【解決手段】複数の基板を積層した状態で処理室内に収容し、基板の積層方向に延在し、それぞれが複数のガス噴出口2481、2482を有する、内外2重管構造のガスノズル233を備え、内外のガスノズルに設けられるそれぞれのガス噴出口2481、2482は、基板積層方向においてそれぞれ対応し、且つ対応したガス噴出口2481、2482の開口中心を略一致して設けられ、さらに、外側のガスノズル2332に設けられたガス噴出口2482の開口面積が、内側のガスノズル2331に設けられたガス噴出口2481の開口面積より大きく設定され、内側のガスノズル2331からは反応性ガスが供給され、内側のガスノズル2331と外側のガスノズル2332との間の空間からは不活性ガスが供給される。

(もっと読む)

窒素ドープダイヤモンド膜及びその製造方法

【課題】マイクロ波プラズマCVD法を用いて、高濃度の窒素原子がドープされたn型半導体ダイヤモンド膜の製造方法を提供する。

【解決手段】メチルアミン、ジメチルアミン、及びトリメチルアミンから選ばれた1種類又は2種類以上のガスを水素で希釈した混合ガス、又はメチルアミン、ジメチルアミン、及びトリメチルアミンから選ばれた1種類又は2種類以上のガスと炭化水素ガスと水素ガスとの混合ガスを原料ガスとして使用し、ガス圧80Torr(10664Pa)以上の条件下で、マイクロ波プラズマ化学気相蒸着法を用いて、基板表面に窒素原子を1020cm−3以上含む窒素ドープダイヤモンド膜を形成する。

(もっと読む)

GaN系化合物半導体から成る下地層の形成方法、並びに、GaN系半導体発光素子及びその製造方法

【課題】サファイア基板の表面に下地層をエピタキシャル成長させたとき、下地層とサファイア基板の表面との間に隙間が生じることの無いGaN系化合物半導体から成る下地層の形成方法を提供する。

【解決手段】GaN系化合物半導体から成る下地層の形成方法は、サファイア基板10の表面に、GaN系化合物半導体から成る帯状のシード層12を形成した後、シード層12の頂面及び両側面上、並びに、露出したサファイア基板10の表面に、GaN系化合物半導体から成る結晶成長促進層14を形成し、次いで、結晶成長促進層14の部分からGaN系化合物半導体から成る下地層15をエピタキシャル成長させる各工程を具備する。

(もっと読む)

アンチレフレクティブコーティング及びその堆積の方法

【課題】 本発明は、アンチレフレクティブ層の堆積のための安定なプロセスを提供する。

【解決手段】 ヘリウムガスを用いてプラズマ励起シラン酸化物プロセス、プラズマ励起シランオキシナイトライドプロセス及びプラズマ励起シランナイトライドプロセスの堆積速度を下げる。また、ヘリウムはプロセスを安定化するためにも用いられ、別々の膜を堆積できるようにした。本発明はまた、プロセスパラメータを制御して、所望の光学挙動を得るための最適な屈折率、吸収率及び厚さを変化させたアンチレフレクティブ層を生成する。

(もっと読む)

O3−TEOS酸化膜蒸着方法及び蒸着装置

【課題】O3−TEOS酸化膜の蒸着方法及びO3−TEOS酸化膜を含む所定の物質膜を蒸着するための蒸着装置を提供する。

【解決手段】O3−TEOS膜蒸着方法は、下部膜質依存性がある下部膜315上に、下部膜質依存性がなくなる高温下で第1のO3−TEOS酸化膜321を蒸着する段階と、第1のO3−TEOS酸化膜321上に蒸着速度が速い低温下で第2のO3−TEOS酸化膜323を蒸着する段階とを含む。したがって、O3−TEOS膜を高温及び低温の2段階の温度条件下で蒸着することにより、生産性が低下しない下部膜質依存性が除去されたO3−TEOSを得ることができる。さらに、単一の装置内に2以上のサセプタまたはヒーターを具備することにより、同一の装置内において相異なる温度にて所定の物質膜を蒸着することができる。

(もっと読む)

III族窒化物p型半導体の製造方法

【課題】駆動電圧が低く、かつ逆電圧が十分に高い発光素子を収率良く得ることができるIII族窒化物p型半導体の製造方法を提供すること。

【解決手段】水素原子を含有する窒素源を使用し、p型ドーパントを含むIII族窒化物半導体を成長させた後、キャリアガスに不活性ガスを用い、かつ水素原子を含有する窒素源の流通を停止し、水素原子を含有しない窒素源により窒素原子を供給しつつ降温することを特徴とするIII族窒化物p型半導体の製造方法。

(もっと読む)

熱処理方法、熱処理装置及び気化装置

【課題】基板に水蒸気を供給して熱処理を行うにあたり、熱処理後の基板に発生するパーティクルの数を減少させることが出来る熱処理方法及び装置を提供する。

【解決手段】加熱炉1に水蒸気を供給する気化装置は、第一の気化部6で一部小径の純水ミストを含む水蒸気を供給した後、第二の気化部7で水蒸気を網状構造体からなる薄膜に通して純水ミストを捕捉するという2段の気化工程を行う。これにより水蒸気中に含まれる微細なミストが低減される。

(もっと読む)

半導体基板およびその製造方法

【課題】ミスフィット転位による結晶欠陥の発生や亀裂の発生が抑制された結晶性の高い3C−SiC膜を備えた半導体基板およびその製造方法を提供する

【解決手段】半導体基板10は、表面が(100)面,(111)面,(110)面のいずれかの面であるMgO基板の該表面に3C−SiC膜を設けた構造を有する。この半導体基板10は、MgO基板の該表面に原子ステップを形成し(S1)、この原子ステップが形成された面にSi薄膜を成膜し(S2)、このSi薄膜13を炭化させて3C−SiC薄膜14aを形成し(S3)、3C−SiC薄膜14a上に3C−SiCをヘテロエピタキシャル成長させて、3C−SiC膜14を成膜する(S4)ことにより製造される。

(もっと読む)

シリコン基板の高速昇降温処理(RTP)方法

【課題】ドーパント量およびドーパント位置に関する許容性を満たすことが可能なように半導体基板を処理する方法、非常に薄い酸化膜を優れた特性および優れた均一性で製造することができるように半導体基板を処理する方法、シリコンおよび酸化シリコンの反応物のエッチングを慎重に制御できるように半導体基板を処理する方法を提供する。

【解決手段】シリコン基板の高速昇降温処理(RTP)の方法において、非常に低い分圧の反応性ガスを使用してシリコン表面上でのエッチングおよび酸化膜の成長を制御する。

(もっと読む)

プラズマ原子層堆積を実行する方法及びシステム

処理空間に気体状の薄膜前駆体を導入し、処理空間の容積を第1の大きさから第2の大きさまで拡大して拡大処理空間を形成し、拡大処理空間に還元ガスを導入し、且つ還元ガスから還元プラズマを形成する、基板上での気相堆積のための方法、コンピュータ読み取り可能媒体、及びシステムが開示される。気相堆積用システムは処理チャンバーを含んでおり、処理チャンバーは、第1の容積を有する第1の処理空間を含み、更に、第1の処理空間を含み且つ第1の容積より大きい第2の容積を有する第2の処理空間を含む。第1の処理空間は原子層堆積用に構成され、第2の処理空間は第1の処理空間で堆積された層のプラズマ還元用に構成される。  (もっと読む)

(もっと読む)

SiCエピタキシャルウエーハおよびそれを用いた半導体デバイス

【課題】優れた性能を有するSiC単結晶とそのエピタキシャル成長方法を提供する。かかるSiCエピタキシャル単結晶を用いて作製された、ウエーハと半導体デバイスを提供する。

【解決手段】SiC基板の面を、(0001)面から5.74度±1度以内または2.86度±0.7度以内のオフ角に設定して、前記SiCの基板上にSiCの結晶をエピタキシャル成長させる工程を有しているSiCエピタキシャルウエーハの製造方法。前記オフ角が、(0001)面から5.74度±0.5度以内または2.86度±0.5度以内であるSiCエピタキシャルウエーハの製造方法。前記オフ角が、(0001)面から5.74度±0.3度以内または2.86度±0.3度以内であるSiCエピタキシャルウエーハの製造方法。SiC基板が、SiC基板上に改良レーリー法により堆積されたSiC結晶から作製されたものであるSiCエピタキシャルウエーハの製造方法。

(もっと読む)

101 - 120 / 169

[ Back to top ]