Fターム[5F045AD09]の内容

気相成長(金属層を除く) (114,827) | 成膜条件−成膜温度 (8,040) | 500≦T<600℃ (779)

Fターム[5F045AD09]に分類される特許

81 - 100 / 779

基板処理装置

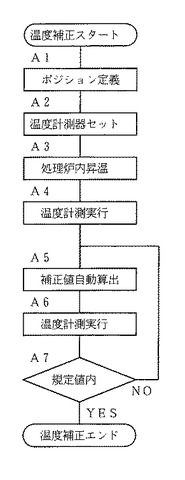

【課題】処理炉内温度補正方法の作業性を向上し、コストを低減する。

【解決手段】処理室内温度補正方法実施前に、温度計測器支持機構10の位置を定義し記憶する(A1)。温度補正方法実施時、温度計測器支持機構10を格納状態から突出状態に移行させ、温度計測器支持機構10をシールキャップ219の開口させた挿入口20の真下に搬送する。温度計測器支持機構10をウエハ移載装置エレベータ125bで上昇させて温度計測器18を挿入口20に挿入する。シールキャップ219をボートエレベータ151で上昇させて、処理炉202をシールキャップ219で閉塞する(A2)。処理炉202内温度をヒータ206で上昇させる(A3)。同時に、処理炉202内温度を温度計測器18で計測する(A4)。温度補正値を算出し記憶する(A5)。均熱温度が規定値内に入るまで繰り返し(A6−7)、規定値に入ると、温度補正方法を終了する。

(もっと読む)

半導体発光素子

【課題】高効率の半導体発光素子を提供する。

【解決手段】実施形態によれば、n形半導体層と、p形半導体層と、発光部と、を備えた半導体発光素子が提供される。発光部は、n形半導体層とp形半導体層との間に設けられ、第1発光層を含む。第1発光層は、第1障壁層と、n形半導体層と第1障壁層との間に設けられた第1井戸層と、第1井戸層と第1障壁層との間に設けられた第1n側中間層と、第1n側中間層と第1障壁層との間に設けられた第1p側中間層と、を含む。第1n側中間層のIn組成比は、n形半導体層からp形半導体層に向かう第1方向に沿って低下する。第1p側中間層のIn組成比は、第1方向に沿って低下する。第1p側中間層のIn組成比の第1方向に沿った平均の変化率は、第1n側中間層のIn組成比の第1方向に沿った平均の変化率よりも低い。

(もっと読む)

基板処理装置

【課題】電極を縮みにくくし、パーティクルの発生を抑制して、処理される基板の品質を均一なものとすることができる基板処理装置を提供する。

【解決手段】複数の基板を積層して収容する処理室と、前記処理室の外周に設けられ、前記基板が積層された高さ領域を加熱する加熱ユニットと、前記処理室に処理ガスを供給するガス供給ユニットと、前記処理室内の雰囲気を排気するガス排気ユニットと、前記処理ガスを活性な状態とするため、高周波電力が印加される少なくとも一対の電極と、前記一対の電極のそれぞれを、少なくとも一箇所が曲がった状態で収納する収納管と、を備え、前記電極は、金属からなる芯線と、該芯線により折曲可能であるように複数個が連結され、前記基板が積層された高さ領域に対応する位置に設けられた第一の管体と、前記芯線により折曲可能であるように複数個が連結され、前記基板が積層された高さ領域より低い位置に設けられた石英からなる第二の管体と、から構成される。

(もっと読む)

炭化珪素半導体装置の製造方法および炭化珪素半導体装置の製造装置

【課題】薬液に関する問題を低減するとともに、洗浄効果を高めるSiC半導体装置の製造方法およびSiC半導体装置の製造装置を提供する。

【解決手段】SiC半導体装置の製造方法は、SiCの表面に酸化膜を形成する工程(ステップS3)と、酸化膜を除去する工程(ステップS5)とを備え、酸化膜を形成する工程(ステップS3)では、オゾンガスを用いる。酸化膜を除去する工程(ステップS5)では、ハロゲンプラズマまたは水素プラズマを用いることが好ましい、

(もっと読む)

基板処理装置

【課題】複数の基板間における処理の均一性を向上することができる基板処理装置を提供する。

【解決手段】複数の基板を積層して収容し、前記複数の基板に対し処理を行う処理室と、前記処理室内に処理ガスを供給する処理ガス供給部とを備えた基板処理装置において、前記処理ガス供給部は、前記処理室外に設けられた処理ガス供給源と、前記処理ガス供給源に一端が接続され、前記処理室内に基板の積層方向に沿って設けられ、前記処理室内に処理ガスを供給するガス供給口が設けられた主ガスノズルと、前記処理ガス供給源に一端が接続され、他端が前記主ガスノズルに接続された補助ガスノズルとを、備えるように構成する。

(もっと読む)

成膜装置

【課題】 埋め込み工程におけるスループットを向上でき、埋め込み工程が多用される半導体集積回路装置であっても、優れた生産能力を発揮することが可能な成膜装置を提供すること。

【解決手段】 アミノシラン系ガスを供給する供給機構122、及びアミノ基を含まないシラン系ガスを供給する供給機構121を備え、アミノシラン系ガスを供給して前記導電体に達する開孔を有した絶縁膜の表面、及び前記開孔の底の表面にシード層を形成する処理、及びアミノ基を含まないシラン系ガスを供給してシード層上にシリコン膜を形成する処理を、一つの処理室内101において順次実行する。

(もっと読む)

熱処理装置および熱処理方法

【課題】焼成時における膜中の異常結晶成長を防止することができる熱処理装置および熱処理方法を提供する。

【解決手段】表面に薄膜が形成された半導体ウェハーWがチャンバー6内に搬入されて保持プレート7に保持される。半導体ウェハーWは保持プレート7に内蔵されたヒータなどによって所定温度に温調される。その後、フラッシュ照射部5のフラッシュランプFLから半導体ウェハーWに向けてフラッシュ光が照射され、薄膜の焼成処理が行われる。発光時間が極めて短く強度の強いフラッシュ光であれば、薄膜の表面温度を瞬間的に昇温させてすぐに降温させることができる。このため、膜中に長時間焼成に起因した異常結晶成長が生じるのを防止することができる。

(もっと読む)

基板処理装置、半導体装置の製造方法及び半導体装置

【課題】反応生成物や分解物がノズル内壁に堆積するのを抑えるとともに、異物が処理室内に飛散するのを抑える。

【解決手段】

処理室と、加熱ユニットと、原料ガス供給ユニットと、原料ガスノズルと、排気ユニットと、少なくとも加熱ユニット、原料ガス供給ユニット、排気ユニットを制御する制御部と、を有し、原料ガスノズルは、処理室内の温度が原料ガスの熱分解温度よりも高い場合であっても内部で原料ガスが分解しないような処理室内の所定位置に配設され、制御部は、異なる流速で互いに混合させないよう処理室内に原料ガスを供給する処理を含むサイクルを所定回数実施させる。

(もっと読む)

UV線を用いたシリコン含有膜の低温エピタキシャル成長

【課題】シリコン含有及び/又はゲルマニウム含有膜の一括的又は選択的エピタキシャル堆積の清浄な基板表面を調製する方法を提供する。更に、シリコン含有及び/又はゲルマニウム含有膜を成長させる方法であって、基板洗浄方法と膜成長方法の双方が750℃未満、典型的には約700℃〜約500℃の温度で行われる前記方法を提供する。

【解決手段】洗浄方法と膜成長方法は、シリコン含有膜が成長している処理容積において波長が約310nm〜約120nmの範囲にある放射線の使用を用いる。反応性洗浄又は膜形成成分化学種の具体的な分圧範囲と組み合わせたこの放射線の使用は、業界で以前に知られている温度より低い温度で基板洗浄とエピタキシャル膜成長を可能にする。

(もっと読む)

半導体装置の製造方法

【課題】クリーニングガスに含まれた元素を有効に排除することが可能な半導体装置の製造方法を提供する。

【解決手段】処理室内に基板を搬入する工程と、処理室内に複数の反応ガスを交互に供給して基板に膜を形成する工程と、処理室から基板を搬出する工程と、処理室内にクリーニングガスを供給し、処理室内をクリーニングする工程と、複数の反応ガスの全てを処理室内に供給し、処理室内に供給したクリーニングガスに含まれた元素を除去する工程と、を有する。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】被処理体を載置する載置台の電極にバイアス用の高周波電力を供給する方式のプラズマ処理装置において、プラズマ電位の振動を抑制し、安定なプラズマを生成させると共に、金属製の対向電極のスパッタリングによるコンタミネーションの発生を防止する。

【解決手段】蓋部材27の内周側には、拡張突出部60が形成されている。拡張突出部60は、プラズマ生成空間Sに臨んで形成されており、載置台5の電極7に対してプラズマ生成空間Sを隔てて対をなす対向電極として機能する主要部分である。バイアス用電極面積に対する対向電極表面積の比(対向電極表面積/バイアス用電極面積)は、1以上5以下の範囲内が好ましい。

(もっと読む)

半導体デバイスの製造方法

【課題】ALD法により成膜を行う半導体デバイスの製造方法であって、Naによる基板の汚染を低減できる半導体デバイスの製造方法を提供する。

【解決手段】半導体デバイスの製造方法は、基板を収容する処理室に、第1の処理ガス及び第2の処理ガスを互いに混合させないように、それぞれの処理ガスの供給と排出を交互行って、前記基板の表面に膜を生成する基板処理工程と、前記処理室に前記第1の処理ガス及び前記第2の処理ガスを共に供給して、前記処理室の内壁表面にコーティング膜を形成するコーティング膜形成工程とを有する。

(もっと読む)

原子層堆積によって半導体材料を形成するためのシステム及び方法

【課題】半導体材料を堆積させる新規な方法及び堆積システムを提供する。

【解決手段】III−V族半導体材料を基板に堆積させる方法は、複数のガスコラムに対する基板の空間的位置づけを変更することによってIII族元素のガス状前駆体及びV族元素のガス状前駆体を基板に連続的に導入するステップを含む。例えば、基板は、各々が異なる前駆体を配置する複数の実質的に位置合わせされたガスコラムに対して移動することができる。前駆体を生成するための熱運動化ガス噴射器は、入口と、熱運動化管路と、液体試薬を保持するように構成された液体容器と、出口とを含むことができる。1つ又は複数のIII−V族半導体材料を基板の表面に形成するための堆積システムは、前駆体を複数のガスコラムを介して基板に誘導するように構成された1つ又は複数のそのような熱運動化ガス噴射器を含むことができる。

(もっと読む)

絶縁膜の改質方法

【課題】 プラズマ窒化処理によって形成した酸化窒化珪素膜からのN抜けによる膜中窒素濃度の低下を抑制し、被処理体間・ロット間での窒素濃度のばらつきを最小限にする。

【解決手段】 絶縁膜の改質方法は、被処理体の表面に露出した酸化珪素膜をプラズマ窒化処理し、酸化窒化珪素膜を形成する窒化処理工程と、前記酸化窒化珪素膜の表面を酸化処理する改質工程とを行い、窒化処理工程の終了から前記改質工程の開始までの間、真空雰囲気を維持する。また、プラズマ窒化処理は、窒化処理工程直後の酸化窒化珪素膜の膜中窒素濃度をNC0とし、改質工程後の酸化窒化珪素膜の膜中窒素濃度の目標値をNCTとしたとき、NC0>NCTとなるように行う。

(もっと読む)

積層半導体および積層半導体の製造方法

【課題】

バッファ層に導電性を持たせつつもバッファ層上に形成されるデバイス層において良好な結晶性を得ることができる積層半導体およびその製造方法を提供する。

【解決手段】

前記GaN系窒化物半導体膜とは異種の材料からなる基板上に第1のバッファ層および第2のバッファ層を交互に3回以上繰り返し積層した中間層を形成する。前記中間層の上にGaN系窒化物半導体膜を成長させてデバイス層を形成する。前記第1のバッファ層は、単結晶成長温度よりも低い温度でシリコンをドープしつつGaN系窒化物半導体膜を成長させることにより形成される。前記第2のバッファ層は、単結晶成長温度でシリコンをドープしつつ互いに組成の異なる2種類のGaN系窒化物半導体膜を交互に繰り返し成長させることにより形成される。前記第1のバッファ層は、前記第2のバッファ層よりも高濃度でシリコンドープされる。

(もっと読む)

気相成長装置

【課題】

2フローリアクタにおいて排気間に再び材料ガス流への中間反応ガスの巻き込みを防止し半導体素子の製造歩留まりを高める気相成長装置を提供することを目的とする。

【解決手段】

気相成長装置は、基板を担持して、これを加熱および回転するサセプタと、基板へ向かう材料ガス噴出口を有し、材料ガス噴出口から基板上に沿って材料ガスの層流を供給する材料ガスノズルと、基板へ向かう押さえガス噴出口を有し、押さえガス噴出口から押さえガスを、基板の法線方向から所定角度範囲で且つ基板の面積より広い面積で、押さえガス流として基板上に供給する押さえガス噴出器と、を備え、材料ガス噴出口および押さえガス噴出口から離れた材料ガスノズルの上方に離間して配置され且つ、押さえガス噴出口および材料ガス噴出口の間隙へ向かう遮断ガスを噴出する遮断ガス噴出口を有する遮断ガスノズルを有する。

(もっと読む)

窒化物上へゲルマニウム・スペーサを選択的に堆積するための構造及び方法

【課題】 窒化物上へゲルマニウム・スペーサを選択的に堆積するための構造及び方法を提供すること。

【解決手段】 半導体製造プロセス中でゲルマニウム構造体を選択的に形成する方法は、化学的酸化物除去(COR)プロセスにおいて自然酸化物を除去し、次いで、加熱された窒化物及び酸化物表面を加熱されたゲルマニウム含有ガスに曝して、ゲルマニウムを選択的に窒化物表面上にだけ形成し、酸化物表面上には形成しない。

(もっと読む)

成膜装置および成膜方法

【課題】基板の温度分布を任意に調整することのできる成膜装置を提供する。また、基板を均一に加熱して、所望の厚さの膜を形成することのできる成膜方法を提供する。

【解決手段】成膜装置100は、チャンバ103と、チャンバ103内に設けられてシリコンウェハ101が載置されるサセプタ102と、サセプタ102を回転させる回転部104と、サセプタ102の下方に位置するインヒータ120およびアウトヒータ121と、これらのヒータの下方に位置するリフレクタ集合部105とを有する。リフレクタ集合部105は、環状のリフレクタと円盤状のリフレクタとが組み合わされてなる。

(もっと読む)

半導体素子の製造方法

【課題】本発明の実施形態は、ドライエッチングされた基板の表面に、良好な結晶性を有する窒化物半導体を形成することができる半導体素子の製造方法を提供する。

【解決手段】実施形態は、ドライエッチングにより処理された基板の表面をハロゲン元素を含む雰囲気中で熱処理し、前記熱処理した前記基板の前記表面に窒化物半導体層を形成することを特徴とする半導体素子の製造方法を提供する。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】 基板に対する原料ガスの供給を促し、基板上に形成される薄膜の成膜速度や膜厚均一性を向上させる。

【解決手段】 基板を収容した処理容器内に原料ガスを供給し排気管より排気する工程と、処理容器内に原料ガスとは異なる反応ガスを供給し排気管より排気する工程と、を1サイクルとして、このサイクルを1回以上行うことで、基板上に所定膜厚の薄膜を形成する工程を有し、原料ガスを供給する工程では、原料ガスを供給する直前に、排気管に設けられたバルブを一時的にフルクローズして排気管を一時的に閉塞する。

(もっと読む)

81 - 100 / 779

[ Back to top ]