Fターム[5F136BB04]の内容

半導体又は固体装置の冷却等 (35,223) | パッケージの放熱部材 (2,466) | 放熱性基板 (1,344) | セラミック回路基板 (459)

Fターム[5F136BB04]に分類される特許

21 - 40 / 459

半導体装置

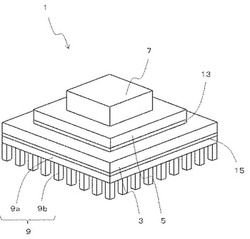

【課題】絶縁基板と金属基板とを接合する接合部材および絶縁基板と放熱部材とを接合する接合部材の接合性を同時に良好に評価することが可能な半導体装置を提供する。

【解決手段】半導体装置1は、絶縁基3体に埋設された、絶縁基体の温度を検出する複数の温度検出素子を備え、複数の温度検出素子が、金属基体5の上面に配設された半導体素子7の中心と上下に重なり合う部分に位置する第1の温度検出素子と、金属基体の外周縁と上下に重なり合う部分に位置する少なくとも1つの第2の温度検出素子とを有している。

(もっと読む)

両面冷却パワー半導体パッケージ

【課題】パワーデバイスを備えるパワーモジュールを十分に冷却する手段を提供する。

【解決手段】パワー半導体パッケージ300は複数のパワーデバイスを有するパワーモジュール322を備える。複数のパワーデバイスのそれぞれはパワースイッチであってもよい。パワー半導体パッケージは、上部324が複数のパワーデバイス上面に接触し、下部326がパワーモジュールの下面に接触する両面ヒートシンク320をさらに備える。パワー半導体パッケージは、両面ヒートシンクの上部および下部をパワーモジュールに押し付ける少なくとも1つの固定用クランプ330を備えることができる。

(もっと読む)

パワーモジュール用基板、パワーモジュール用基板の製造方法、ヒートシンク付パワーモジュール用基板及びパワーモジュール

【課題】熱サイクル負荷時において、金属層の表面にうねりやシワが発生することを抑制できるパワーモジュール用基板を提供する。

【解決手段】セラミックス基板11の一方の面にアルミニウムからなる回路層12が配設され、セラミックス基板11の他方の面にアルミニウムからなる金属層13が配設されたパワーモジュール用基板10であって、金属層13は、セラミックス基板11と接合する一方の面と、その反対面である他方の面を有しており、前記他方の面に露呈するように形成された硬化層13Aを有しており、金属層13の前記他方の面におけるインデンテーション硬度Hsが50mgf/μm2以上200mgf/μm2以下の範囲内に設定され、金属層13のうち、前記他方の面におけるインデンテーション硬度Hsの80%以上のインデンテーション硬度を有する領域が硬化層13Aとされている。

(もっと読む)

パワーモジュール用基板、パワーモジュール用基板の製造方法、ヒートシンク付パワーモジュール用基板及びパワーモジュール

【課題】熱サイクル負荷時において、回路層の表面にうねりやシワが発生することを抑制でき、かつ、セラミックス基板と回路層との接合界面に熱応力が作用することを抑制でき、熱サイクル信頼性に優れたパワーモジュール用基板を提供する。

【解決手段】セラミックス基板11の一面に、アルミニウムからなる回路層12が配設されたパワーモジュール用基板10であって、回路層12は、本体層12Bと、前記一方の面側に露呈するように配置された表面硬化層12Aと、を有しており、回路層12の前記一方の面におけるインデンテーション硬度Hsが50mgf/μm2以上200mgf/μm2以下の範囲内に設定され、このインデンテーション硬度Hsの80%以上の領域が表面硬化層12Aとされており、本体層12Bのインデンテーション硬度Hbが、前記インデンテーション硬度Hsの80%未満とされている。

(もっと読む)

パワーモジュール用基板の製造方法

【課題】セラミックス基板の両面に異なる厚さの金属層を積層する場合に、接合時に発生する反りを低減することができ、接合の信頼性を高めることができるパワーモジュール用基板の製造方法を提供する。

【解決手段】セラミックス基板2の両面に異なる厚さの金属層6,7が積層されたパワーモジュール用基板3の製造方法であって、両金属層6,7をセラミックス基板2の両面に配置し、これらを加熱して接合した後に、厚さ方向に加圧した状態で冷却して、金属層6,7に塑性変形を生じさせる。

(もっと読む)

回路基板、半導体パワーモジュール、製造方法

【課題】半導体素子から多層基板への熱拡散性能の向上、および、多層基板と半導体素子との接合強度の向上。

【解決手段】半導体パワーモジュール10は、セラミックス多層基板100と、接合層110と、拡散層120と、半導体素子130を備える。接合層110は、セラミックス多層基板100の第1の面105上に配置され、半導体素子130とセラミックス多層基板100とを電気的に接続する導電接合部111と、半導体素子130とセラミックス多層基板100とを絶縁する絶縁接合部112とを備える平面状の薄膜層である。こうすれば、半導体素子130とセラミックス多層基板100との間における空隙の発生を抑制しつつ接合することができ、半導体素子130からセラミックス多層基板100への熱拡散性能、および、セラミックス多層基板100と半導体素子130との接合強度を向上できる。

(もっと読む)

絶縁回路基板の製造方法

【課題】電気絶縁性の優れた絶縁回路基板の製造方法を提供する。

【解決手段】電気絶縁板5の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板5にろう付された面とは反対側の面が電子素子搭載部11を有する配線面9となされており、電気絶縁板5が回路板6よりも大きく、かつ電気絶縁板5の輪郭が回路板6の輪郭よりも外側に位置している絶縁回路基板4を製造する方法である。回路板6の配線面9に、溶融したろう材が配線面9に侵入することを防止する溶融ろう材浸入防止物を付着させておく。電気絶縁板5と回路板6とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板5、回路板6およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板5と回路板6とをろう付する。

(もっと読む)

セラミック接合体

【課題】接合部同士の短絡が生じにくく、めっきやスパッタよりも接合強度が高い、金属焼結膜により金属部品同士を銅微粒子の焼結により接合する方法を提供する。

【解決手段】セラミック板表面に、銅微粒子(P)と分散媒(A)を含む加熱接合材料からなるパターン化物を配置し、更に該パターン化物上に導電性金属板を配置後、該加熱接合材料を加熱、焼結して銅微粒子(P)焼結体からなる接合層(L)を形成することにより、

セラミック板と導電性金属板とが接合層(L)を介して接合されたセラミック接合体であって、前記銅微粒子(P)が平均一次粒子径2〜500nmの銅微粒子(P1)を含み、接合層(L)の空孔率が3〜30体積%で平均空孔径が5〜500nmであり、厚みが0.005〜0.500mmであることを特徴とする、セラミック接合体。

(もっと読む)

パワーモジュール用基板、ヒートシンク付パワーモジュール用基板、パワーモジュール及びパワーモジュール用基板の製造方法

【課題】回路層上に搭載された電子部品等からの熱を効率よく放散できるとともに、冷熱サイクル負荷時における絶縁基板の割れの発生を抑制できるパワーモジュール用基板、ヒートシンク付パワーモジュール用基板、パワーモジュール及びパワーモジュール用基板の製造方法を提供する。

【解決手段】絶縁基板11と、この絶縁基板11の一方の面に形成された回路層12と、を備えたパワーモジュール用基板10であって、回路層12は、絶縁基板11の一方の面に銅板が接合されて構成されており、前記銅板は、接合される前において、少なくとも、アルカリ土類元素、遷移金属元素、希土類元素のうちの1種以上を合計で1molppm以上100molppm以下、又は、ボロンを100molppm以上1000molppm以下のいずれか一方を含有し、残部が銅及び不可避不純物とされた組成とされていることを特徴とする。

(もっと読む)

パワーモジュール用基板

【課題】セラミックス基板と金属板とを多層に積層してセラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板において、さらに小型化を図ることができ、配線接続の作業性を向上させることができるパワーモジュール用基板を提供する。

【解決手段】複数のセラミックス基板と金属板とを交互に積層して接合するとともに、セラミックス基板に形成した貫通孔の内部を介して該セラミックス基板の両側の金属板を接続状態としたパワーモジュール用基板であって、セラミックス基板の間に配置される中段の金属板には、前記貫通孔を有するセラミックス基板の側面より外方に露出する引出配線部が設けられている。

(もっと読む)

銅箔付き熱伝導性絶縁基板

【課題】 低コストにて熱伝導絶縁基板と銅箔を接着する方法を提供する。

【解決手段】 窒化アルミニウム基板、窒化珪素基板、アルミナ基板等の熱伝導性絶縁基板、該熱伝導性絶縁基板上に形成されたポリエポキシ樹脂、ポリイミド樹脂、シリコーン樹脂、PPS樹脂等の樹脂接着剤層、該樹脂接着剤層上に形成された銅箔層を備えてなる銅箔付き熱伝導性絶縁基板であり、低コストであって熱伝導率が高く、耐熱性、接着性の十分な銅箔付き熱伝導性基板となる。

(もっと読む)

半導体パッケージ基板

【課題】放熱効果及び層間熱膨張係数の差から発生する反り現象を防止できるとともに、層間熱膨張係数の差による内部変形率の差から発生する内部クラックを防止できる半導体パッケージ基板を提供する。

【解決手段】ベース基板110と、ベース基板110の上部に実装される実装材120と、ベース基板110と実装材120との間に形成される接着層140と、を含み、接着層140は、熱伝導性接着剤141と、熱伝導性接着剤141の外周に形成される軟性接着剤143と、を含むものである。

(もっと読む)

絶縁回路基板の製造方法

【課題】コストの安い絶縁回路基板の製造方法を提供する。

【解決手段】電気絶縁板の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板にろう付された面とは反対側の面が電子素子搭載部を有する配線面となされており、電気絶縁板が回路板よりも大きく、かつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板を製造する方法である。電気絶縁板と回路板6とを、両者間に、別個に形成された厚さが15〜50μmのろう材箔17が存在するように積層する。ろう材箔17層の輪郭の全体を回路板6の輪郭よりも内側に位置させ、この状態で電気絶縁板、回路板6およびろう材箔17を加熱し、ろう材箔17から溶け出したろう材を用いて電気絶縁板と回路板6とをろう付する。

(もっと読む)

半導体装置及びその製造方法

【課題】Sn系はんだを用いて半導体素子を接続した半導体装置において、高温環境下においても動作安定性を確保でき、かつ、高電流負荷に耐えうる構造体を提供する。

【解決手段】金属製導体に固定したセラミックス基板23に半導体素子を装着して金属製導体に放熱用のヒートシンクを取付けた構成を有する半導体装置において、半導体素子はセラミックス基板23に装着する側の面にNiメタライズ層が形成されており、半導体素子のNiメタライズ層が形成された面とセラミックス基板23とを母相の平均結晶粒径が20μm以上のSn系はんだで接合した構成とした。

(もっと読む)

半導体装置

【課題】半導体素子が搭載された半導体装置の上下の主面から効率よく放熱を行う。

【解決手段】半導体装置1は、絶縁基板10Aと、絶縁基板10Aに対向するように配設された絶縁基板10Bと、絶縁基板10Aと絶縁基板10Bの間隙に配置され、コレクタ電極とコレクタ電極とは反対側に配設されたエミッタ電極を有した半導体素子20と、を備え、コレクタ電極が絶縁基板10Aに配設された金属箔10acに電気的に接続されると共に、エミッタ電極が絶縁基板10Bに配設された金属箔10bcに電気的に接続されている。これにより、半導体素子20から発生した熱が、半導体装置1の上下の主面から効率よく放熱されるようになる。

(もっと読む)

電子素子搭載用基板

【課題】絶縁基板とアルミニウム回路層との間のろう材、絶縁基板とアルミニウム層との間のろう材が反対面にしみ上がらない構造の電子素子搭載用基板を提供する。

【解決手段】絶縁基板11の一方の面に電子素子を搭載するアルミニウム回路層12がろう付され、他方の面にアルミニウム層13がろう付された電子素子搭載用基板1であって、前記アルミニウム回路層12およびアルミニウム層13の少なくとも一方は、その側面の周方向の少なくとも一部に、絶縁基板11との接合面が外方に延長されたせり出し部20を有する。

(もっと読む)

発熱デバイス

【課題】放熱性に優れる発熱デバイスを提供すること。

【解決手段】発熱デバイス1は、ベース基板2と、ベース基板2の一方の面側に設けられ、通電により発熱する発熱体4と、ベース基板2の一方の面側に発熱体4を封止するように設けられ、発熱体4から発生する熱を放熱する第1の放熱体5とを有している。また、第1の放熱体5の表面の少なくとも一部は、凹凸を有する凹凸面で構成されている。また、第1の放熱体5は、樹脂材料を主材料として構成されている。

(もっと読む)

絶縁積層材、パワーモジュール用ベースおよびパワーモジュール

【課題】冷熱サイクル時の絶縁板のクラックの発生や、絶縁板と第2金属板との接合界面での剥離の発生を抑制しうる絶縁積層材を提供する。

【解決手段】パワーモジュール用ベースの絶縁回路基板4となる絶縁積層材は、絶縁板5と、絶縁板5の片面に接合されかつ絶縁板5とは反対側の面に発熱体が取り付けられるようになされている回路板6と、絶縁板5の他面に接合された応力緩和板7とよりなる。回路板6および応力緩和板7は方形であり、応力緩和板7の輪郭の全体が回路板6の輪郭よりも内側に位置している。回路板6の中心Oと各角部Cとの距離をL1、回路板6の各角部Cとこれに最も近接した応力緩和板7の角部C1との距離をL2とした場合、0<L2/L1≦0.035という関係を満たしていることが好ましい。

(もっと読む)

ろう付治具およびろう付方法

【課題】ろう付中の被ろう付部材の位置ずれを抑制しうるろう付治具を提供する。

【解決手段】ろう付治具10は、第1金属板1、絶縁板2および第2金属板3を、隣り合うものどうしの間に所定大きさの平面が面接触した面接触部分を有するように積層した状態でろう付する際に用いられる。ろう付治具10は、第1金属板1、絶縁板2および第2金属板3を支持する支持部材11と、支持部材11に支持された第1金属板1上に載せられる押圧板12と、支持部材11の上方に間隔をおいて上下動自在に配置される加圧部材13と、押圧板12と加圧部材13との間に配置されたコイルばね14とを備えている。コイルばね14は、加圧部材13が下降した際に圧縮されるとともに、圧縮された際の反発力を押圧板12に伝える。押圧板12とコイルばね14との間に球体15を配置する。

(もっと読む)

パワーモジュールの製造方法

【課題】はんだのボイドの発生を抑制し、パワー素子と基材との密着性を高めることができるパワーモジュールの製造方法を提供する。

【解決手段】固相状態の金属粉末を圧縮された搬送ガスと共に吹き付けることにより、パワー素子15をはんだ付けするための金属皮膜を、基材11の表面に成膜する成膜工程は、搬送ガスが内包されるような吹き付け圧で基材11の表面に金属粉末を吹き付けることにより、基材11の表面に、金属粉末からなる第1の金属皮膜12を成膜する第1成膜工程と、第1成膜工程における前記金属粉末の吹き付け圧よりも低い吹き付け圧で、金属粉末を前記第1の金属皮膜12の表面に吹き付けることにより、第1の金属皮膜の表面に、前記金属粉末からなる第2の金属皮膜13を成膜する第2成膜工程と、を含む。

(もっと読む)

21 - 40 / 459

[ Back to top ]