Fターム[5F136DA21]の内容

半導体又は固体装置の冷却等 (35,223) | 冷却対象 (4,540) | 大電力用装置 (1,788)

Fターム[5F136DA21]の下位に属するFターム

チップの両面からの放熱 (181)

熱膨張緩衝用の部材 (34)

平形素子 (52)

ケース型パッケージ (52)

電力モジュール (1,268)

Fターム[5F136DA21]に分類される特許

61 - 80 / 201

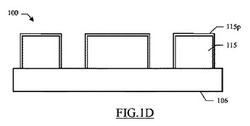

多孔質シリコンを多孔質金属またはセラミックスに変換することによってマイクロ構造を作製するための方法

マイクロ構造(100)を作製するための方法が提案される。この方法は、主面を有するシリコン基板(102)を設けるステップで始まる。次に、主面からシリコン基板の中へ延びる多孔質シリコン層(103)が形成される。この方法は、多孔質シリコン層を選択的にエッチングすることによって継続し、多孔質シリコンの突出マイクロ素子(112)のセットを得る。各突出マイクロ素子は、シリコン基板(106)の残りの部分から突き出し、それによって、対応する外面を露出させる。次に、突出マイクロ素子を処理して、対応する導電性(115)または絶縁性(115’)マイクロ素子のセットを得る。各導電性または絶縁性マイクロ素子は、(対応する突出素子の中へ外面から延びる)多孔質シリコンの少なくとも主要部分を多孔質金属またはセラミックスにそれぞれ変換することによって得られる。 (もっと読む)

回路装置

【課題】半導体素子を、放熱体の放熱面に対して並べて固定し、半導体素子同士を配線しても、回路装置の効率を低下させず、温度上昇を抑えることのできる回路装置を提供する。

【解決手段】本体内部から導出されたリード端子4と露出された電極201を有する半導体素子2、冷媒に曝されて冷却される放熱部6と半導体素子2の電極201が搭載される導電部とを有する導電兼放熱プレート1、半導体素子2が搭載された導電兼放熱プレート1を所定の間隔を隔てて複数配列保持する絶縁フレーム部10a、及びリード端子4と導電部に形成された電極201の接続端子を互いに接続して所定の回路を形成する回路部を備えたものである。

(もっと読む)

電子装置およびその製造方法

【課題】樹脂に多数の熱伝導性フィラーを含有してなる接着剤を介して、発熱部品を基板の一面上に搭載してなる電子装置において、発熱部品から基板へ向かう方向に熱伝導性フィラーを熱的に接続してなる熱経路が形成されやすくなるようにして、放熱性の向上を図る。

【解決手段】接着剤30の樹脂31内には、熱伝導性フィラー32よりもサイズが大きく熱伝導性材料よりなる膜断面が波形の膜状の接続部材40が設けられており、接続部材40は、複数個の熱伝導性フィラー32の間を発熱部品20から基板10へ向かう方向Xに延びる面である壁面41を備えている。

(もっと読む)

コンピューターの冷却装置

【課題】 コンピュターの中央演算処理装置や集積回路等の発熱部品の熱を外部に放熱して冷却する時に騒音の発生源となる、ファンや冷却水循環ポンプ等の動力を使用しないで外部に放熱冷却し冷却効率を向上した冷却器及び冷却方法を提供する。

【解決手段】 コンピュターの中央演算処理装置や集積回路等の発熱部品コンピュターの熱発生源に水冷の熱吸収材を配した熱吸収部と熱吸収部で吸収された熱をコンピューター外部の放熱部に冷却水パイプで連結され且つ、熱吸収部と放熱部のそれぞれの最高水位が熱吸収部より放熱部を高い位置に設置するとともに循環ポンプ等を使用しないで自然循環の冷却を特徴とするものである。

(もっと読む)

伝熱部材及びその製造方法、並びにパワーモジュール

【課題】相手部材との熱膨張差による金属被膜の亀裂を抑制できる伝熱部材及びその製造方法、並びにこれを用いたパワーモジュールを提供する。

【解決手段】伝熱部材1は、基材2と、相手部材4の熱膨張率と基材2の熱膨張率との間の熱膨張率をもつ金属被膜3とを有する。金属被膜3は、基材2に固定された基材側表面31と、基材2よりも熱膨張率が小さい発熱体搭載用の相手部材4を固定する相手側表面32とをもつ。金属被膜3には、相手側表面32から基材側表面31に向けて窪む溝30が形成されている。溝30の内部の少なくとも一部には金属被膜3の熱変形を許容する空間部35が残されている。

(もっと読む)

半導体装置

【課題】半導体チップで発生する熱を速やかに逃がす半導体装置を提供する。

【解決手段】半導体装置は、ヒートパイプ6と、前記ヒートパイプの内部に半導体チップ1を備え、前記半導体チップは、配線5dを介して、前記ヒートパイプの外部と電気的に接続されている。前記半導体チップは実装基板5上に形成され、前記実装基板は前記ヒートパイプの壁面の一部としてもよい。また、前記半導体チップは、ボンディングワイヤ2により前記配線と接続され、エポキシ樹脂または紫外線硬化樹脂からなる保護膜4により覆われていてもよい。

(もっと読む)

ヒートシンク、冷却モジュールおよび冷却可能な電子基板

【課題】本発明は、耐久性や信頼性を損なうことなく、基体における温度勾配を効果的に低減することで、発熱体の温度上昇を低減する(すなわち、発熱体の冷却効果を高める)ヒートシンク、冷却モジュールおよび冷却可能な電子基板を提供する。

【解決手段】 本発明のヒートシンク10は、発熱体14と対向し、発熱体14から熱を奪う基体11を備え、基体11において、発熱体14と対向する対向部分12の熱抵抗が、対向部分12の周囲である周囲部分13の熱抵抗よりも高い。

(もっと読む)

半導体冷却構造

【課題】半導体モジュールと冷却管との間の熱抵抗のばらつきを抑制した冷却効率に優れた半導体冷却構造を提供すること。

【解決手段】冷却媒体を内部に流通させる一対の冷却管3の間に、半導体素子を内蔵した半導体モジュール2を複数個、互いの間に間隙部11を設けながら並列配置してなる半導体冷却構造1。一対の冷却管3を半導体モジュール2に押圧するための挟圧手段4が、各半導体モジュール2ごとに個別に配設してある。一対の冷却管3のうちの少なくとも一方は、隣り合う半導体モジュール2の間の間隙部11に対向する部分に、挟圧手段4の加圧力によって変形可能な可変形部31を設けてなる。

(もっと読む)

ヒートシンクおよび電気機器

【課題】小型で、組立が容易で、しかも高い冷却性能を有するヒートシンク、およびそれを備えた電気機器を提供する。

【解決手段】発熱体に取り付けられ、発熱体を冷却するヒートシンク(10)であって、第1の冷媒流路36と第1の冷媒流路36に隣接する第2の冷媒流路28を形成するハウジング14と、第1と第2の冷媒流路36,38の間に配置され、第1と第2の冷媒流路36,38を隔離する隔壁44と、ハウジング14に一体的に形成された、第1の冷媒流路36に突出した複数の第1のフィン40と第2の冷媒流路38に突出した複数の第2のフィン42とを備えた。

(もっと読む)

圧電ファン装置

【課題】 本発明は、各種電子機器内のICチップ周辺などを局所的に冷却する冷却性能の優れた電子機器用冷却装置を提供するものである。

【解決手段】 かゝる本発明は、2枚の板状圧電素子111と前記両板状圧電素子111が固定されると共に、板状圧電素子111より長い長さを有する平板状の樹脂製弾性振動板112とからなる圧電ファン部110の一端側又は途中を、支持部130で片持ち型に支持・固定すると共に、板状圧電素子111に交流電圧を印加する交流回路120を備えた圧電ファン装置100Aにおいて、樹脂製弾性振動板112と両板状圧電素子111との間の接着部に剛性薄板115を介在させた圧電ファン装置にあり、これにより、感電などの危険性がなく、高い安全性が得られ、また、振幅の低下が小さく抑えられる。

(もっと読む)

放熱基板の製造方法および放熱基板

【課題】放熱性を向上し、デバイスを形成でき、基板の厚みの制御性を向上できる、放熱基板の製造方法および放熱基板を提供する。

【解決手段】本発明の放熱基板10bの製造方法は、以下の工程を備えている。まず、0.4μm以上300μm以下の深さと、5μm2以上の面積とを有する凹部11a1が形成された第1の主面11aと、第1の主面11aと反対側の第2の主面11bとを含むとともに、ダイヤモンドを含まない材料よりなる基板11が準備される。そして、気相法により第1の主面11a上に、凹部11a1の深さ以上の厚みのダイヤモンド層13が成長される。そして、凹部11a1の内部に位置するダイヤモンド層13の凸部13a1を研磨のストッパとして用いて、第2の主面11bが研磨される。

(もっと読む)

半導体装置

【課題】 優れた経済性を確保したうえで、パワー半導体素子に生じる熱量を十分放散することができる、小型で大容量の半導体装置を提供する。

【解決手段】 底面電極と上面電極を有する半導体素子21と、半導体素子の底面側に位置する金属ブロック26と、底面電極と金属ブロックとの間に接して配置された導電性を有する素子固着層23と、底面電極と導通する底面電極側リード30と、上面電極と導通する上面電極側リード29と、封止樹脂24とを備える。

(もっと読む)

冷却フィンおよび冷却フィンの製造方法

【課題】コストアップを抑え,冷却効率を向上させた冷却フィンおよび冷却フィンの製造方法を提供すること。

【解決手段】冷却フィン31は,フィン部1がベース部2から延出することで一体をなし,フィン部1の根元部分がストレート形状で,先端部分が波形状となるように傾斜している。すなわち,フィン部1は,根元部分から先端部分に近づくほど波形状になる傾斜を有している。また,冷却フィン31の製造過程では,まず,ストレート形状の冷却フィンを押出成形する(押出ステップ)。次に,フィン部1の先端部分を,押出方向に交差する方向に曲げ,その形状を波形状とする(曲げステップ)。

(もっと読む)

放熱基板とこらの製造方法及びこの放熱基板を用いた回路モジュール

【課題】従来の絶縁基板では、高さの異なる異形部品等は、ヒートシンクの上に実装した状態で、平坦な厚肉回路導体や段差付き厚肉回路導体に個別に実装していたため、小型化や高放熱化が難しかった。

【解決手段】パワー半導体やトランス等の表面実装の難しい異形部品21の実装に対応するように、その一部にリードフレーム13を折り曲げて強度を高めた異形部品実装部16を有する放熱基板11を提供することで、異形部品実装部16の実装性を高めると共に、異形部品21に発生した熱を、リードフレーム13や伝熱層14、金属板15等に放熱することができ、大電流と高放熱化に対応できる。

(もっと読む)

放熱基板とこれを用いた垂直多連基板及びこれらの製造方法

【課題】従来の放熱基板では、回路用導体層は第2の絶縁接着剤層で固定するだけだったので、引っ張り力が振動試験等で発生した場合、回路用導体が第2の絶縁接着剤層から剥離する可能性があった。

【解決手段】少なくとも、金属板19と、この上に形成したシート状の伝熱層18と、この伝熱層18に固定したリードフレーム17とからなる放熱基板16の、リードフレーム17やこのリードフレーム17からなる接続配線20の根元付近等を、金属板19等にネジ22等で固定した樹脂構造体11を用いて、物理的に伝熱層18側に押付け、固定することで、リードフレーム17と伝熱層18との界面部分の密着強度を高める。

(もっと読む)

電子装置、基板の製造方法

【課題】介装剤の伝熱性を向上させ電子部品の放熱性にすぐれた電子装置及び基板の製造方法を提供する。

【解決手段】接着剤又はグリース等の介装剤13を介して基板12を金属板14に貼り合わせた電子装置100において、基板12は、内層電極15の電子部品11側に露出したパッド部15bと金属板14側に露出したパッド部15aを有し、パッド部15aは介装剤13の厚さを規定する厚さ規定部材となっている、ことを特徴とする。

(もっと読む)

接合体及びその製造方法、並びにパワー半導体モジュール及びその製造方法

【課題】亜鉛を主成分とするはんだ材料を用いたときの濡れ性の向上によって、被接合部材が均一に接合された接合体、パワー半導体モジュール及びこれらの製造方法を提供すること。

【解決手段】本発明の接合体300は、第1部材101と第2部材102を有する。第1部材101と第2部材102の間は、亜鉛を主成分とするはんだ材料50によって接合される。第1部材101と第2部材102の被接合面には、各々ニッケル層111,112を備え、更に、前記ニッケル層111,112の表面は、亜鉛との反応性が高く亜鉛と合金を生成する金属表面層121,122を備える。接合後の接合面では、前記金属表面層121,122が消失している。接合部材がパワー半導体モジュールの場合には、第1部材101と第2部材102が、パワー半導体素子と絶縁基板、又は絶縁基板と放熱板に相当する。

(もっと読む)

カーボンナノチューブを用いたパッケージ及び電子デバイス

【課題】 カーボンナノチューブを用いたヒートシンク及び電子デバイスに関し、パッケージ基部と電子デバイスチップとの間の放熱性を高める。

【解決手段】 複数のカーボンナノチューブ束4からなるカーボンナノチューブシート5をパッケージ1の電子デバイスチップ6を載置する載置面に設ける。

(もっと読む)

熱伝導スペーサ及び電子部品の放熱構造。

【課題】 電子部品等の発熱体と板金との間に配設されて上記発熱体が発生した熱を上記板金に逃がす熱伝導スペーサ、並びに、その熱伝導スペーサを用いて上記発熱体としての電子部品の放熱を行う電子部品の放熱構造において、熱伝導スペーサの装着作業を効率化すること。

【解決手段】 基板92に設けられた電子部品93に当接する第1面2Aと板金91に当接する第2面2Bとを対向面に備えた直方体状の外形を有する熱伝導材2には、板金91に穿設された取付穴91Aに嵌合固定されるスナップ部3が設けられ、熱伝導スペーサ1を構成している。スナップ部3はワンタッチで板金91に取り付けることができ、このとき、熱伝導材2は板金91に圧接されて圧縮歪が生じる。

(もっと読む)

発熱体と放熱体との接合構造

【課題】従来の発熱体と放熱体との接合構造では、両者間の熱抵抗を下げるために、発熱体および放熱体の接合面を高精度に加工する必要があり、加工工程が高コスト化するなどしていた。

【解決手段】パワー半導体モジュール10とヒートシンク20との接合構造であって、パワー半導体モジュール10の接合面には、接合面と直交する方向から傾斜した方向へ突出する複数の接合フィン13bが並設され、ヒートシンク20の接合面には、各接合フィン13b間の形状に対応した形状の、接合フィン13bの傾斜方向と同じ方向へ傾斜した方向へ突出する複数の接合フィン20cが並設され、接合フィン13bおよび接合フィン20cの少なくとも何れか一方の基部の剛性が、基部以外の部分の剛性よりも低く構成されており、パワー半導体モジュール10とヒートシンク20とは、各接合フィン13bと各接合フィン20cとが噛み合う状態で接続されることにより接合される。

(もっと読む)

61 - 80 / 201

[ Back to top ]