Fターム[5F157AA73]の内容

半導体の洗浄、乾燥 (54,359) | 被洗浄物の形状、形態 (6,397) | 被洗浄物から除去するもの (3,139) | その他 (1,210) | パーティクル (696)

Fターム[5F157AA73]に分類される特許

81 - 100 / 696

処理装置

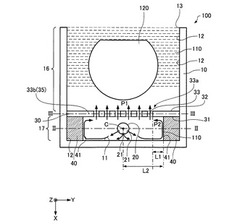

【課題】処理槽の被処理体が処理される処理領域内に流入する処理液の流量をより均一化することにより、処理槽内での液相処理をより均一に行うことができる処理装置等を提供する。

【解決手段】本発明に係る処理装置は、被処理体を第1開口から収容し、側面に第2開口を有する処理槽と、前記第2開口から前記処理槽内に延び、複数の第1の孔を有する配管と、前記被処理体が配置される領域と前記配管との間に位置し、第2の孔を有し、中央部分となる第1の部分と、前記第1の部分を囲む第2の部分とを有する板と、前記板と処理槽の底面との間の処理槽の側面を覆い、前記第2の部分の一部とオーバーラップする前記壁部と、を含み、前記第1の孔は、前記底面に向かうように配置され、前記配管から前記処理液が供給される場合に、前記第2の部分の前記壁部とオーバーラップしない部分には、前記第1の部分よりも高い第2の圧力がかかる。

(もっと読む)

基板処理装置および基板処理方法

【課題】基板の処理に使用される処理液の消費量を低減すること。

【解決手段】基板処理装置は、処理液を吸収可能で弾性変形可能なスポンジ41と、スポンジ41に処理液を供給する貯留槽40と、基板Wを保持する基板搬送ロボット21とを含む。基板搬送ロボット21は、スポンジ41と基板Wとを相対移動させてスポンジ41と基板Wの下面とを接触させることにより、スポンジ41に吸収されている処理液を基板Wの下面に供給させる。

(もっと読む)

基板の洗浄方法および半導体装置の製造方法

【課題】基板の表面のフォトレジスト膜などの有機物または金属粒子などを除去する洗浄工程を簡略化し、半導体装置の製造コストを低減する。

【解決手段】SPM洗浄、APM洗浄およびHPM洗浄を行わず、過硫酸生成装置を用いて生成された過硫酸を含む硫酸溶液を用いて半導体ウエハの表面を洗浄し、フォトレジスト膜などの有機物または金属粒子などを除去した後に、半導体ウエハを純水洗浄し、乾燥させる。これにより、過酸化水素水の補充を必要とするSPM洗浄を行う場合に比べて高いレジスト除去性能を維持し、また、少ない工程で洗浄を完了することができる。

(もっと読む)

基板洗浄装置、基板洗浄方法及び記憶媒体

【課題】基板の反転を必要とせず、且つ基板の周縁部にダメージを与えないように基板の裏面を洗浄することの可能な基板洗浄装置等を提供する。

【解決手段】基板洗浄装置1は、裏面を下方に向けた状態の基板を裏面から支えて保持する2つの基板保持手段(吸着パッド2、スピンチャック3)を備え、支える領域が重ならないようにしながらこれらの基板保持手段の間で基板を持ち替える。洗浄部材(ブラシ5)は基板保持手段により支えられている領域以外の基板の裏面を洗浄し、2つの基板保持手段の間で基板が持ち替えられることを利用して基板の裏面全体を洗浄する。

(もっと読む)

電子材料用洗浄水、電子材料の洗浄方法及びガス溶解水の供給システム

【課題】従来、基板の超音波洗浄に用いられているオゾンガス溶解水よりも更に微粒子除去効果に優れた電子材料用洗浄水を提供する。

【解決手段】溶存ガスとしてオゾンとアルゴンとを含むガス溶解水よりなる電子材料用洗浄水。溶存オゾンガス濃度が0.5mg/L以上であり、溶存アルゴンガス濃度が、当該ガス溶解水の水温における飽和アルゴンガス溶解濃度の2体積%以上である。このオゾン/アルゴンガス溶解水であれば、オゾンによる有機物及び微粒子除去効果と、アルゴンガスによる微粒子除去効果で著しく優れた洗浄効果を得ることができる。

(もっと読む)

超音波洗浄装置

【課題】被洗浄物に超音波を照射することにより除去された異物が被洗浄物へ再付着することを防止することができる超音波洗浄装置の提供。

【解決手段】超音波洗浄装置であって、少なくとも、超音波を超音波振動子から洗浄液に伝える振動部材と洗浄液の噴出口と吸引口と、を備えており、

前記振動部材は平板状の剛体であり、平板状の超音波振動子に接合されており、

前記洗浄液の噴出口と吸引口は、前期振動部材の表面または前記振動部材が、被洗浄物が載置された平面に形成する垂直投影の内側に配置されていること、を特徴とする超音波洗浄装置。

(もっと読む)

基板処理装置および基板処理方法

【課題】薬液の消費量を低減すると共に、スループットの減少を抑制または防止する。

【解決手段】エッチング成分と増粘剤とを含む薬液が、第1スピンチャック8によって第1チャンバ12で保持された基板Wに供給される。その後、薬液が基板Wに保持された状態で当該基板Wが第1チャンバ12から第2チャンバ25に搬送される。このような動作が繰り返し行われ、薬液が保持された複数枚の基板Wが、第2チャンバ25に搬入される。第2チャンバ25に搬入された複数枚の基板Wは、薬液を保持した状態で複数の基板保持部材24に保持される。そして、第2チャンバ25での滞在時間が所定時間に達したものから順に、複数の基板保持部材24に保持された複数枚の基板Wが第2チャンバ25から搬出される。

(もっと読む)

ノズル、基板処理装置、および基板処理方法

【課題】ノズルから噴射される処理液の液滴の大きさおよび速度のばらつきを抑制し、ノズルの大型化を抑制すること。

【解決手段】ノズル4は、本体26と圧電素子14とを含む。本体26は、処理液が供給される供給口29と、処理液を排出する排出口30と、供給口29と排出口30とを接続する処理液流通路31と、処理液を吐出する複数の吐出口33とを含む。処理液流通路31は、複数の分岐流路36を含む。複数の分岐流路36は、供給口29と排出口30との間で分岐し、供給口29と排出口30との間で集合している。複数の吐出口33は、複数の分岐流路36にそれぞれ対応する複数の列L1を構成している。複数の吐出口33は、対応する分岐流路36に沿って配列されていると共に、対応する分岐流路36に接続されている。圧電素子14は、複数の分岐流路36を流れる処理液に振動を付与する。

(もっと読む)

半導体ウェーハの製造方法

【課題】 ドナーウェーハの異物を低減化することで、貼り合わせ強度の低下を抑え、デバイスの特性を一定化させることができる半導体ウェーハの製造方法を提供する。

【解決手段】 半導体ウェーハの製造方法であって、洗浄工程が、ドナーウェーハの表面を洗浄液に接触させて洗浄する洗浄段階を少なくとも含み、洗浄液が、NH4OHとH2O2と水を含んでおり、29質量%NH4OH水溶液と30質量%H2O2水溶液に換算すると、体積比でNH4OH水溶液(29質量%):H2O2水溶液(30質量%):水=0.5〜2:0.01〜0.5:10となる、半導体ウェーハの製造方法。

(もっと読む)

ウェハの洗浄方法

【課題】表面に凹凸パターンを形成されたウェハにおいて該凹凸パターンの少なくとも凹部表面の一部がチタン、窒化チタン、タングステン、アルミニウム、銅、スズ、窒化タンタル、及びルテニウムからなる群から選ばれる少なくとも1種の物質を含むウェハ(金属系ウェハ)の凹部表面に撥水性保護膜を形成し、該凹部に保持された液体と該凹部表面との相互作用を低減せしめることによって、パターン倒れを誘発しやすい洗浄工程を改善する前記金属系ウェハの洗浄方法、及び、前記保護膜を形成する撥水性保護膜形成剤を含有する撥水性保護膜形成薬液を提供すること。

【解決手段】前記金属系ウェハの洗浄方法であって、

該ウェハ表面を酸化処理する、酸化処理工程

撥水性保護膜形成薬液を、ウェハの少なくとも凹部に保持し、該凹部表面に撥水性保護膜を形成する、撥水性保護膜形成工程

を含むウェハの洗浄方法。

(もっと読む)

基板洗浄装置、基板洗浄方法、表示装置の製造装置及び表示装置の製造方法

【課題】洗浄工程数を減らし、さらに、基板に対する汚染粒子の再付着を防止する。

【解決手段】基板洗浄装置1は、基板Wを搬送する搬送部2と、その搬送部2により搬送される基板Wの被洗浄面Sに、酸化膜除去可能な液体中に酸化性ガスを溶存状態および微小気泡状態で有する洗浄液を供給する供給ノズル3とを備え、その供給ノズル3は、被洗浄面S上に到達した微小気泡がサイズ変化を抑えつつ基板Wの外縁まで移動する流速で洗浄液を供給する。

(もっと読む)

基板処理方法および基板処理装置

【課題】基板上のパターンにダメージを与えることなく洗浄処理することができる基板処理方法および基板処理装置を提供する。

【解決手段】基板表面Wfに対し、ターシャリーブタノールを供給した後、DIWを基板表面Wfに供給してパターン間隙内部にのみターシャリーブタノールを残留させる。その後基板を冷却し、ターシャリーブタノールとDIWを凝固する。ターシャリーブタノールはDIWに対して凝固点が高く、また凝固した際の体積の増加が小さい。従って、DIWが凝固する前にパターン間隙内部で凝固し、パターンを構造的に補強する。また、体積の増加が少ないためパターンへ与える応力がDIWに比較して小さくなる。従って、パターンへのダメージを防止しながら基板表面Wfを洗浄することが可能となる。

(もっと読む)

基板洗浄装置、基板洗浄方法、表示装置の製造装置及び表示装置の製造方法

【課題】基板を洗浄する回転ブラシに、汚染粒子が静電吸着されることを防止することができる基板洗浄装置、基板洗浄方法、表示装置の製造装置及び表示装置の製造方法を提供する。

【解決手段】基板洗浄装置1は、基板9を搬送する搬送機構2と、基板9との摩擦によりマイナスに帯電する材料で形成され、基板9に接触して回転することにより基板9に付着している汚染粒子を除去する回転ブラシ3と、マイナスに帯電している微小気泡を含む洗浄液を回転ブラシ3に向けて供給する第1洗浄液供給部6と、を備える。

(もっと読む)

基板処理装置

【課題】 基板処理装置のスループットを向上させつつ、基板に処理液の濡れ残りが発生するのを防止できる基板処理装置を提供する。

【解決手段】裏面処理部において、基板Wに処理液を供給して洗浄処理を行った後に乾燥処理を行う。その後、メイン搬送ロボットにより裏面処理部から第2反転ユニットの上方に配置された第1反転ユニット23へ基板Wを搬送する。この第1反転ユニット23では、基板Wを裏面から表面へ反転させている際にフィルターファンユニット52からのダウンフローが開始されるとともに、反転機構の上下に配置された加熱装置50が基板Wへの加熱処理を行う。基板Wの反転動作及び乾燥処理が終了すると、メイン搬送ロボットは第1反転ユニット23から基板Wを搬出する。

(もっと読む)

複連ノズル及び当該複連ノズルを備える基板処理装置

【課題】 スキャンによって効率的に広い面積の基板を処理できるノズル及び基板処理装置の提供。

【解決手段】 第一の気体導入孔101、前記第一の気体導入孔よりも下流に設けられた第一の液体導入孔103、該第一の気体導入孔から供給された気体及び該第一の液体導入孔から供給された液体を加速する加速流路105、及び加速された混相流体が噴射される噴出口を有する加速ノズル100を複数備え、該加速ノズルが並列に配されている、複連加速ノズル部10を具備する複連ノズル1。

(もっと読む)

基板処理方法および基板処理装置

【課題】 凝固体を形成するための冷却ガスを使用せず、基板を良好に洗浄処理することができる基板処理方法および基板処理装置を提供する。

【解決手段】 基板Wに凝固対象液としての過冷却状態のDIWを供給し、基板Wへ着液する衝撃でDIWの凝固体を形成する。これにより、凝固体形成に必要な気体の冷媒を使用する必要がなくなり、気体の冷媒を生成する設備を不要とし、処理時間を短縮し、更にランニングコスト等を抑えることが可能となる。

(もっと読む)

基板の製造方法

【課題】ボイドの発生を抑制することができ、かつ接合強度を向上することができ、かつ製造コストを低減することができる基板の製造方法を提供する。

【解決手段】基板10の製造方法は、第1の基板1と第2の基板2とが接合された基板10の製造方法であって、以下の工程を備えている。希ガスプラズマが照射された一方面1aを有する第1の基板1および酸素プラズマが照射された一方面2aを有する第2の基板2が準備される。第1の基板1の一方面1aと第2の基板2の一方面2aとが向かい合わされて大気中で第1の基板1および第2の基板2が張り合わせられて仮接合される。仮接合された状態の第1の基板1と第2の基板2とが加熱されて接合される。

(もっと読む)

液処理装置、液処理方法及び記憶媒体

【課題】円形の基板の周縁部の上面及び下面に各々吐出された洗浄液が飛散して基板に再付着することを防ぐことができる技術を提供すること。

【解決手段】円形の基板を鉛直軸回りに回転させる基板保持部と、基板の中心側から外側に向かう方向に第1の液流を形成するように基板の上面の周縁部に向けて洗浄液を吐出するための第1の洗浄液吐出口と、基板の中心側から外側に向かう方向に第2の液流を形成するように基板の下面の周縁部に向けて洗浄液を吐出するための第2の洗浄液吐出口と、を備え、前記基板の上面の周縁部における前記第1の液流の到達点と、前記基板の下面の周縁部における前記第2の液流の到達点と、が基板の回転方向に離れるように液処理装置を構成する。

(もっと読む)

基板洗浄方法、基板洗浄装置及び記憶媒体

【課題】水の静的接触角が85度以上である基板の表面を洗浄するにあたり、高い洗浄効果を得ることができ、しかも洗浄を短時間で行うことができる手法を提供すること。

【解決手段】先ず、基板を回転させながら洗浄ノズルから基板の中心部に洗浄液を吐出して遠心力により基板の表面全体に広げる。その後、基板を回転させたまま基板上の洗浄液の吐出位置を、基板の中心部からずれた偏心位置に変更すると共に、洗浄液の吐出位置におけるガス吐出位置側界面と、ガスノズルによるガスの吐出位置における洗浄液吐出位置側界面との距離を9mm〜15mmに設定した状態で前記ガスノズルから前記基板の中心部にガスを吐出して、洗浄液の乾燥領域を形成する。然る後、洗浄液の供給位置を、前記乾燥領域が外に広がる速度よりも遅い速度で基板の周縁に向けて移動させる。

(もっと読む)

基板処理方法

【課題】 基板上のパターンにダメージを与えることなく基板を良好に乾燥処理することができる基板処理方法を提供する。

【解決手段】 基板表面Wfに対し、侵入防止液を供給し、その後凝固対象液を基板表面Wfに供給することにより、パターン間隙内部およびパターン近傍にHFEを残留させる。その後、HFEは液体のままの状態を維持しながら、凝固対象液を凝固して、パターン間隙内部および近傍の領域を除いた基板表面Wfを凍結する。次に、凍結膜を昇華乾燥すると侵入防止液の表面が露出することで平行して侵入防止液の除去が行われる。この除去工程によって凍結膜が除去されることでパターンへのダメージを生ずることなく基板表面Wfを乾燥することができる。

(もっと読む)

81 - 100 / 696

[ Back to top ]