Fターム[5J097HA03]の内容

弾性表面波素子とその回路網 (15,777) | 製作方法 (1,374) | 基板又は薄膜 (255)

Fターム[5J097HA03]に分類される特許

81 - 100 / 255

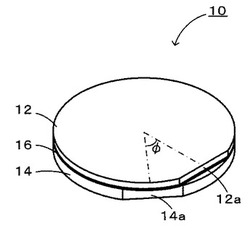

複合基板、それを用いた弾性波デバイス及び複合基板の製法

【課題】弾性波デバイスに利用される複合基板であって、耐熱性の優れたものを提供する。

【解決手段】複合基板10は、弾性波を伝搬可能な圧電基板12と、該圧電基板12よりも熱膨張係数の小さな支持基板14とが接合されたものである。この複合基板10の面内における最も大きな熱歪み量である面内最大熱歪み量は、圧電基板12と支持基板14とを相対的に0〜360°回転させたときに最小値と最大値をとるが、圧電基板12と支持基板14とは、面内最大熱歪み量が最小値又はその近傍になるように接合されている。

(もっと読む)

弾性表面波デバイス及びその製造方法

【課題】帯域内でのリップル成分、帯域外でのスプリアス成分を減少させて機能を向上させるとともに、化学的影響による機能の劣化を防止することができるSAWデバイス及びその製造方法を提供する。

【解決手段】機能領域A1の圧電材料層30を除く基板1の一部に、所定の表面粗さの凹凸を有する弾性表面波吸収部A2が形成されていることを特徴とする。

(もっと読む)

弾性波デバイスおよびその製造方法

【課題】少ない工程で簡単に弾性波デバイスの周波数特性を調整する。

【解決手段】圧電基板2上に、くし型電極3を形成する電極形成工程と、くし型電極3を覆おうようにバリア膜4を形成する工程と、バリア膜4の上に媒質5を形成する工程と、くし型電極3により励起される弾性波の周波数特性を測定する測定工程と、バリア層4をパターニングするかまたは、調整膜をさらに設けることで、励起領域において厚みが他の部分とは異なる調整領域を形成する調整工程とを含み、調整工程では、調整領域の面積Tが、測定された周波数特性に応じて調整される。

(もっと読む)

弾性表面波デバイスの製造方法

【課題】従来の弾性表面波デバイスでは、薄板化するとチップ裏面にチッピングが発生しやすかった。

【解決手段】圧電基板11の第1面に弾性表面波デバイスパターン12を複数個形成する工程と、レーザ光18を圧電基板11の内部に集光させて照射することにより圧電基板11の内部に改質領域13を形成する工程と、圧電基板11の第1面とは反対側の第2面側を研削することにより圧電基板11を薄板化する工程と、改質領域13で各チップに分離する工程と、を備えたものであり、薄板化してもチッピングを低減することができる。

(もっと読む)

弾性表面波素子の製造方法及び弾性表面波素子

【課題】圧電基板を薄くした後に圧電基板に支持層を形成すると生じる反りを防止することができる弾性表面波素子の製造方法及び弾性表面波素子を提供する。

【解決手段】(a)圧電基板10の一方主面10aに、IDT電極20を含む導電パターンを形成するパターン形成工程と、(b)圧電基板10の一方主面10aのうちIDT電極20による弾性表面波が伝搬する振動伝搬領域以外の領域に、補助層22を形成する補助層形成工程と、(c)圧電基板10の他方主面10bについて除去加工を行い、圧電基板10を薄くする基板薄化工程と、(d)圧電基板10の他方主面10bに支持層12を形成する支持層形成工程とを備える。補助層22は、支持層12が無ければ圧電基板10と補助層22との接合によって生じる第1の反りが、補助層22が無ければ圧電基板10と支持層12との接合によって生じる第2の反りを打ち消すように形成する。

(もっと読む)

表面弾性波型振動センサ

【課題】 表面弾性波型振動センサの感度を、共振周波数以外の周波数領域で向上させ、かつ無線通信可能な距離を伸ばすこと。

【解決手段】 SAW電極3を備え、片持ち梁構造となる圧電材料躯体1の形状を、検知すべき所望の周波数に応じつつ、くさび型形状とすることにより、躯体の支持部2から先端部に行くに従って躯体の厚みが変化するために、片持ち梁構造の支点と重心の距離が、直方体形状の圧電材料を用いた場合に比較して変わることによる重り効果で、外部振動が加わった際のSAW電極3の振動の強度が増大し、センサの感度を向上させ、かつ無線通信可能な距離を伸ばすことができる。

(もっと読む)

集積回路装置

【課題】特性の安定性に優れ、超小型軽量の集積回路装置を大判のウエハープロセスにて形成することができる集積回路装置およびその製造方法を提供することを目的とするものである。

【解決手段】カバー14とスペーサー13によって電子部品素子上に空間を形成することで、弾性表面波電子部品素子等の電気的特性が外部との物理的な接触による変化から保護することができ、特性を安定化させることができると共に導電性バンプ12による単純な接続構造が高周波特性のシミュレーション精度を向上させ、その結果集積回路装置の設計を簡便化することができる。また電子部品素子、引き出し配線に電磁遮蔽を行うことができ、特性を安定化することができる。

(もっと読む)

弾性表面波素子の製造方法

【課題】各種特性(特に、ストレスマイグレーションに起因する周波数変動の抑制効果)に優れる弾性表面波素子の製造方法を提供すること。

【解決手段】本発明の弾性表面波素子1の製造方法は、圧電体基板2Aの一方の面上に、複数の電極指31a、31bを備えるIDT(櫛歯電極)3を形成する工程と、IDT3の圧電体基板2Aとは反対側の面上にマスク6(保護膜)を形成した状態で、圧電体基板2Aをドライエッチングすることにより、圧電体基板2Aの一方の面の電極指31a、31b同士の間に対応する部分に、溝25を形成する工程とを有する。

(もっと読む)

複合基板の製造方法

【課題】機能性材料基板の薄膜をエッチングすることなくパターニングできる複合基板の製造方法の提供を図る。

【解決手段】複合基板の製造方法は、マスク工程(S11)とイオン注入工程(S12)とマスク除去工程(S13)と接合工程(S14)と剥離工程(S15)とを含む。マスク工程(S11)は、開口2Aが形成されたレジストマスク2で機能性材料基板1の主面を覆う。イオン注入工程(S12)は、レジストマスク2の開口2Aから露出するパターン領域1Aにイオンを注入する。マスク除去工程(S13)は、機能性材料基板1の主面からレジストマスク2を除く。接合工程(S14)は、支持基板3に機能性材料基板1を接合する。剥離工程(S15)は、パターン領域1Aを剥離層1Cで剥離し、素子薄膜4として複合基板5に残す。

(もっと読む)

複合基板及び金属パターンの形成方法

【課題】圧電基板と支持基板とを有機接着層を介して貼り合わせた複合基板と、リフトオフ加工を用いて精度よく所望の金属パターンを形成できるようにする形成方法を提供する。

【解決手段】複合基板10は、フォトリソグラフィに使用される光線を透過可能な圧電基板11と圧電基板11を支持する支持基板12とを有機接着層13により貼り合わせたものである。この複合基板10のうち支持基板12及び有機接着層13の少なくとも一方は、フォトリソグラフィに使用される光線を吸収可能である。これにより、この複合基板10では、フォトリソグラフィを用いたリフトオフ加工により所望の金属パターンが圧電基板の表面に形成される。

(もっと読む)

複合基板の製造方法及び複合基板

【課題】圧電基板と支持基板とを有機接着層を介して貼り合わせた複合基板につき、その圧電基板の表面を研磨砥粒で処理する際の圧電基板の縁の部分の欠けの発生を抑制する。

【解決手段】支持基板と圧電基板とを用意する。次に、支持基板の表面と圧電基板の裏面とを有機接着層を介して貼り合わせて貼り合わせ基板を形成する。続いて、貼り合わせ基板の外周面を研削するにあたり、圧電基板の外周面と有機接着層の外周面と支持基板のうち有機接着層側の外周面とが同一面上になるように研削する。続いて、圧電基板の表面を研磨することにより、この圧電基板の厚みを薄くすると共にその表面を鏡面研磨する。

(もっと読む)

弾性表面波素子

【課題】圧電基板と支持基板とを貼り合わせた弾性表面波素子につき、温度が変化したときの圧電基板の大きさの変化を抑制しつつ、スプリアスの発生を抑制する。

【解決手段】弾性表面波素子は、弾性波を伝搬可能なLT基板10と、LT基板の表面に設けられ弾性表面波を励振可能な櫛形電極16,17と、LT基板と貼り合わせられ圧電基板の裏面よりも粗く且つこのLT基板から伝搬してきたバルク波を散乱させる粗さの裏面を有し熱膨張係数がLT基板よりも小さいシリコン基板12と、LT基板10とシリコン基板12とを接着する有機接着層14とを備える。

(もっと読む)

分波器、分波器用基板および電子装置

【課題】小型化、低コスト化および高精度化が可能なキャパシタを用い、分波器のアイソレーション特性を向上させること。

【解決手段】共通端子Antと送信端子Txとの間に接続された送信フィルタ10と、共通端子Antと受信端子Rxとの間に接続された受信フィルタ20と、共通端子、送信端子および受信端子のうち2つの端子間に、送信フィルタまたは受信フィルタと並列に接続された容量40と、絶縁層51と、各々が絶縁層の一面に形成された共通端子、送信端子および受信端子であるフットパッド56と、絶縁層の一面とは反対の面に形成された配線60と、を備えるパッケージと、を具備し、容量は、フットパッドのうち少なくとも一つのフットパッドと、少なくとも一つのフットパッドの相対する2つの辺とそれぞれ重なる2つの配線と、により各々形成され、各々が並列に接続された2つの容量形成部64を備える。

(もっと読む)

複合基板の製造方法及び複合基板

【課題】圧電基板と支持基板とを貼り合わせただけのものに比して温度の変化に対する大きさの変化が少なく弾性波素子に用いられる複合基板を比較的簡単に製造する。

【解決手段】シリコン基板12と、SAWを伝搬可能なLT基板10と、LT基板10と同じ形状の樹脂フィルム18とを用意する。次に、LT基板10に有機接着剤13を塗布しシリコン基板12と貼り合わせると共に樹脂フィルム18をシリコン基板12に重ね合わせた後加熱して貼り合わせ基板16を形成する。続いて、LT基板10の表面を研磨定盤により研磨することによりこのLT基板10の厚みを薄くすると共にその表面を鏡面研磨する。

(もっと読む)

ラム波装置

【課題】周波数のばらつきが小さいラム波装置を提供する。

【解決手段】ラム波装置102は、圧電体薄膜106と、圧電体薄膜106の主面に設けられたIDT電極108と、IDT電極108及び圧電体薄膜106の積層体104を支持し、積層体104を離隔させるキャビティ180が形成された支持構造体122とを備える。圧電体薄膜106の膜厚h及びIDT電極108のフィンガー110のピッチpは、圧電体薄膜106の膜厚hに対する音速vの分散性が小さくなるラム波が目的の周波数において励振されるように選択される。

(もっと読む)

複合基板、弾性波素子の製造方法及び弾性波素子

【課題】裏面に金属膜を有していてもよい圧電基板と支持基板とを有機接着層により貼り合わせた複合基板につき、支持基板にキャビティを設けたあと、圧電基板へ与えるダメージを抑制しつつ、キャビティ内の有機接着層を確実に除去することができるようにする。

【解決手段】複合基板10は、支持基板12と、ラム波を伝播可能な圧電体11aを有する圧電基板11と、圧電基板11の裏面に接するように設けられた犠牲層14と、犠牲層14の裏面と支持基板12とを接着する有機接着層13とを備え、犠牲層14は、酸性液に溶解する速度が有機接着層13よりも速い材質により形成されている。

(もっと読む)

複合基板の製造方法及び複合基板

【課題】圧電基板と支持基板とを貼り合わせた複合基板につき、その圧電基板の表面を研磨砥粒で処理する際の圧電基板の縁の部分の欠けの発生を抑制する。

【解決手段】シリコン基板10と、シリコン基板12の外径から面取り部を減じた長さに貼り合わせ時の位置ずれに対応するマージンを見込んだ外径のLT基板とを用意する(図5(a))。次に、LT基板10の裏面に有機接着剤13を塗布し、シリコン基板12と貼り合わせて貼り合わせ基板16を形成する(図5(b))。続いて、LT基板10の表面と研磨定盤との間に研磨砥粒を含むスラリーを供給して、LT基板10の表面を研磨定盤により研磨することによりこのLT基板10の厚みを薄くすると共にその表面を鏡面研磨する(図5(c))。

(もっと読む)

弾性波フィルタ装置

【課題】整合回路をパッケージ内に備え、低背で気密性の高い弾性波フィルタ装置を構成する。

【解決手段】弾性波フィルタ装置101は、弾性波素子60、ベース基板50、バンプ72,73、気密封止枠71、外装樹脂80を備えている。弾性波フィルタ装置101は、複数の弾性表面波フィルタで構成され、圧電基板の一方の主面上にインター・ディジタル・トランスデューサ電極(IDT電極)と、このIDT電極に接続される配線電極が設けられている。また、圧電基板の外周には、全周にわたってlDT電極や配線電極を取り囲むように気密封止枠71が設けられている。ベース基板50は、上部がセラミック基板40、下部が樹脂基板30で構成されている。ベース基板50の下部をなす樹脂基板30の内部には、整合回路を構成する導体パターン33、底面には.実装端子34,35がそれぞれ形成されている。

(もっと読む)

圧電性複合基板の製造方法

【課題】圧電体の単結晶基材が再利用可能になり、圧電体の単結晶基材の配置方向に応じた結晶軸の配向方向の均質な厚みの単結晶薄膜を得られ、効率的にマイクロキャビティを形成できる圧電性複合基板の製造方法の提供を図る。

【解決手段】圧電体の単結晶薄膜を備える圧電性複合基板の製造方法であって、イオン注入工程(S1)と剥離工程(S2)とを含む。イオン注入工程(S1)では、圧電体の単結晶基材1へHe+イオンを注入する。これにより、単結晶基材1の表面から内部に離れた剥離層3に、マイクロキャビティを集積して形成する。そして、剥離工程(S2)では、イオン注入工程(S1)で形成したマイクロキャビティに熱応力を作用させる。これにより、単結晶基材1を剥離層3で分断して単結晶薄膜4を剥離する。

(もっと読む)

電子デバイスの製造方法および圧電デバイスの製造方法

【課題】加熱剥離における問題を解決できる圧電デバイスの製造方法を提供する。

【解決手段】圧電単結晶基板1に対して所定条件で水素イオンを注入して、圧電単結晶基板1の一主面から所定深さの位置にイオン注入層100を形成する(S101)。イオン注入層100が形成された圧電単結晶基板1を支持基板30Bに接合し(S102→S103)、加熱することで、イオン注入層100を剥離面として圧電薄膜10を剥離形成する。この加熱剥離を行う際、減圧雰囲気下で、且つ当該減圧雰囲気の気圧に応じた加熱温度を用いる(S104)。このような減圧雰囲気を用いることで、大気圧での加熱よりも低い温度で圧電薄膜10が剥離形成される。

(もっと読む)

81 - 100 / 255

[ Back to top ]