国際特許分類[B21D22/20]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667) | 深しぼり (1,015)

国際特許分類[B21D22/20]の下位に属する分類

ブランクの縁を固定しないもの (6)

ブランクの縁を保持する装置をもつもの (38)

ブランクに関して向いあった方向に効果をもつ二つのしぼり操作を有するもの (14)

特殊な,例.不規則な,形をした物品の製造のためのもの (251)

連続するダイスを用いる円筒状の物品のもの (96)

深しぼりにより成形された製品を仕上げるためのもの (58)

国際特許分類[B21D22/20]に分類される特許

51 - 60 / 552

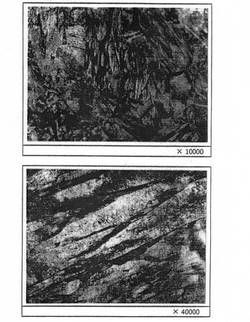

熱間プレス成形された鋼板部材および熱間プレス鋼板部材用鋼板ならびにそれらの製造方法

【課題】焼入れままで靱性が良好で、引張強さが1.8GPa以上の熱間プレス成形された鋼板部材を提供する。

【解決手段】鋼板部材は、旧オーステナイト粒径10μm以下で、自動焼戻しマルテンサイトを含む微細組織を有する。鋼板の化学組成は、C:0.26〜0.45%、Mn+Cr:0.5〜3.0%、Nb:0.02〜1.0%、3.42N+0.001≦Ti≦3.42N+0.5を満たす量のTi、さらにSi:0.5%以下、Ni:2%以下、Cu:1%以下、V:1%以下及びAl:1%以下の1種又は2種以上、場合によりB:0.01%以下、Nb:1.0%以下、Mo:1.0%以下、Ca:0.001〜0.005%の1種又は2種以上を含有する。この鋼板をAc3点以上、(Ac3点+100℃)以下の温度で5分以下保持した後で熱間プレス成形し、次いでMs点までの冷却速度が上部臨界冷却速度以上、かつMs点から150℃までの平均冷却速度が10〜500℃/秒の冷却により焼入れを行う。

(もっと読む)

温間での深絞り性に優れた高強度鋼板およびその温間加工方法

【課題】980MPa級以上の強度を確保しつつ深絞り性に優れた高強度鋼板およびその温間加工方法を提供する。

【解決手段】質量%で、C:0.02〜0.3%、Si:1〜3%、Mn:1.8〜3%、P:0.1%以下、S:0.01%以下、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:45〜85%、残留γ:3%以上、マルテンサイト+前記残留γ:10〜50%、フェライト:5〜45%の各相を含む組織を有し、前記残留γのC濃度が0.6〜1.2質量%であり、KAM値の頻度分布曲線において、全頻度に対する、該KAM値が0.4°以下の頻度の比率XKAM≦0.4°と、フェライトの面積率Vαとの関係が、XKAM≦0.4°/Vα≧0.8を満たし、かつ、前記フェライトと硬質第2相との界面に存在する、円相当直径0.1μm以上のセメンタイト粒子が、前記硬質第2相1μm2当たり3個以下である高強度鋼板。

(もっと読む)

室温および温間での深絞り性に優れた高強度鋼板およびその温間加工方法

【課題】980MPa級以上の強度を確保しつつ深絞り性に優れた高強度鋼板およびその温間加工方法を提供する。

【解決手段】質量%で、C:0.02〜0.3%、Si:1〜3%、Mn:1.8〜3%、P:0.1%以下、S:0.01%以下、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜85%、残留γ:3%以上、マルテンサイト+前記残留γ:10〜45%、フェライト:5〜40%の各相を含む組織を有し、EPMAでライン分析して得られたMn濃度分布に基づく、前記残留オーステナイト中のMn濃度MnγRと全組織中の平均Mn濃度Mnavとの比MnγR/Mnavが1.2以上である高強度鋼板。

(もっと読む)

自動車外板用冷延鋼板および自動車外板パネル部品

【課題】板厚差や板厚傾斜部を有するテーラードブランク材であっても、外部から直接見ることができる自動車外板にも適用可能な自動車外板用冷延鋼板を提供する。

【解決手段】板厚が一定な板厚等厚部と、少なくとも片面側に板厚が変化する板厚傾斜部とを有し、上記板厚等厚部と板厚傾斜部との境界部における板厚等厚部の表面と板厚傾斜部の表面とがなす角θが、鋼板を自動車外板パネル部品として想定される曲率に湾曲させた時に、前記境界部が視認できなくなる臨界傾斜角θc以下の角度に設定されてなることを特徴とする自動車外板用冷延鋼板。

(もっと読む)

ホットプレス装置及びホットプレス成形方法

【課題】成形前に金型の成形面を均一に冷却し、且つ、成形時の成形体の焼き入れ速度を速くして生産性を高めるとともに上記成形体の焼き入れを均一にする。

【解決手段】加熱された鋼板10を金型2の型閉じ動作により絞り成形して得られた成形体9を型閉じ状態で冷却して焼き入れする。気泡吐出機5は、起泡剤に高圧ガス又は高圧空気を混合することにより気泡4を生成し、生成した気泡4を型開き状態の上型21及び下型22の各成形面21a、22aに吐出する。

(もっと読む)

直接通電加熱方法

【課題】直接電流を流すことによりメッキ鋼板を加熱する直接通電加熱方法において、溶融したメッキが偏る不具合を解消できるように、直交成分の多い磁束に起因するローレンツ力を小さくする。

【解決手段】直接電流を流すことによりメッキ鋼板1を加熱する直接通電加熱方法において、メッキ鋼板1の表面に直交する壁面31を有する強磁性の磁束誘導体3を、メッキ鋼板1の電流が流れる方向に延びる側面11と前記壁面31との間に絶縁間隙2を設け、前記側面11に沿って配置する。

(もっと読む)

マグネシウム合金材の製造方法

【課題】プレス加工が施されたマグネシウム合金材を生産性よく製造可能なマグネシウム合金材の製造方法を提供する。

【解決手段】マグネシウム合金からなる長尺な圧延板が巻き取られた圧延コイル材を素材とし、これを巻き戻して素材板100を矯正機構20Aに導入して、矯正板110を作製し、得られた矯正板110をプレス機構40に導入して、順送プレス加工を施し、マグネシウム合金材10を製造する。この製造方法では、矯正加工に連続して順送プレス加工を行うことで、矯正された素材をプレス機構40に連続供給でき、マグネシウム合金材10を生産性よく製造できる。特に、矯正された素材は平坦性に優れるため、プレス機構40の所定の位置に精度良く搬送でき、寸法精度に優れるマグネシウム合金材10を製造できる。

(もっと読む)

形状凍結性に優れた部材の製造方法

【課題】成形後のスプリングバックや、たわみの発生を抑制できる、形状凍結性に優れた部材の製造方法を提供する。

【解決手段】時効指数AIが0.5MPa以上で、引張強さTSが400MPa以下である薄鋼板を素材とする。そして、該素材に、373〜523Kの範囲の時効温度T(K)で、時効時間(s):10−7exp(9880/T)×T×[exp((AI+6)/3.9)]−1.5 s以上の時効処理を施し、0.5%以上の降伏伸びYP-Elを有する薄鋼板とする。このような薄鋼板を成形用素材として、プレス成形を施し、所定形状の部材とする。これにより、スプリングバック、たわみ等の発生が抑制されて、形状凍結性に優れた部材となる。なお、素材である薄鋼板には、予め、調質圧延を施しておくことが、形状凍結性向上に有効である。

(もっと読む)

アルミニウム合金板の成形加工方法

【課題】常温時効硬化したAl−Mg−Si系アルミニウム合金材について、ヘム加工性を効果的に回復させるとともに生産効率の高い成形加工方法を提供する。

【解決手段】常温にて時効硬化したAl−Mg−Si系のアルミニウム合金板のうちヘム加工される領域の全部又は一部を選択的に160℃以上350℃以下の温度まで加熱して5min以下保持した後室温まで冷却する復元処理を施す。その後、前記アルミニウム合金板に対して冷間プレス成形し、さらにヘム加工を施す。

(もっと読む)

アルミニウム合金板の成形加工方法

【課題】常温時効硬化したAl−Mg−Si系アルミニウム合金材について、ヘム加工性を効果的に回復させるとともに生産効率の高い成形加工方法を提供する。

【解決手段】常温にて時効硬化したAl−Mg−Si系のアルミニウム合金板の全面について、160℃以上350℃以下の温度まで加熱して5min以下保持した後室温まで冷却する復元処理を施す。その後、前記アルミニウム合金板に対して冷間プレス成形し、さらにヘム加工を施す。

(もっと読む)

51 - 60 / 552

[ Back to top ]