国際特許分類[B23C3/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | フライス削り (3,222) | 特定の工作物のフライス削り;特殊フライス加工法;そのための装置 (545)

国際特許分類[B23C3/00]の下位に属する分類

回転面のフライス削り (9)

クランクシヤフトのフライス削り (22)

カム,カムシヤフト,または類似物のフライス削り (3)

フライス削りによる二番取り

トリミングまたは面取り,例.溶接隅部のバリ取り (116)

板,シートまたは帯材の表面フライス削り (20)

鋼塊または類似した工作物の清浄または皮むき (4)

2方向に曲っている表面の加工 (51)

重なり接合部の形成,例.ピストンリングの接合端の形成

工作物上への4角または多角形の端部の作成,例.工具上へのキースタッドの作成

工作物中への4角または多角形の孔の作成,例.工具中へのキー孔の作成 (4)

工作物への溝切り加工 (75)

フライス作成のためのフライス削り

国際特許分類[B23C3/00]に分類される特許

61 - 70 / 241

切削工具用ホルダおよび切削工具ならびにこれらを用いる被削加工物の製造方法

【課題】 耐久性に優れる切削工具用ホルダを提供する。

【解決手段】 本発明の切削工具ホルダは、外周部に、切削インサートを装着するためのインサートポケットが配設される本体部を備え、前記インサートポケットは、前記切削インサートの一の面を支持する支持面と、前記支持面と交差する側面と、前記支持面と前記側面との間に位置する交差部と、を有する切削工具用ホルダであって、前記側面は、前記切削インサートが当接される当接部位と、前記当接部位と前記交差部との間に位置する前記切削インサートが当接されない非当接部位とを有するとともに、前記非当接部位には、凹部が設けられることを特徴とする。

(もっと読む)

鍛造用金型の製造方法

【課題】鍛造用金型の製造に際し、高速に切削することができ、工具寿命も維持し、磨き

工程も省略でき、全体として高能率に製造することができるようにする。

【解決手段】この発明の鍛造用金型の製造方法は、表面を強化処理しているボールエンド

ミルを切削工具として用い、工具の突き出し長さL(mm)と、ボールエンドミルの刃先

半径R(mm)と、工具回転数A(rpm)と、工具送り速度B(mm/分)との関係が

、(B/A)2×(L/(2×R))=0.01〜0.05を満たす状態で金型材料を切削する切削工程を含み、この金型材料の硬さはHRC45以上62以下であり、切削時に切削油を、前記切削工具の刃物先端が常にひたるように刃先上方から流下させて供給する、ことを特徴としている。

(もっと読む)

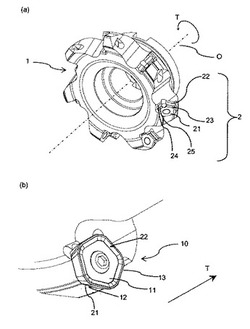

外殻フレームの製造方法およびその製造方法に用いる取付具

【課題】 倒立振子型移動体の外殻フレームを高精度に形成する製造方法を提供する。

【解決手段】 カーボン繊維強化プラスチック製の下部フレーム22と、下部フレームに設けられた走行ユニット3とを備えた倒立振子型移動体1の下部フレームの製造方法であって、カーボン繊維強化プラスチックを下型100および上型120上で硬化させ、成形体300を形成するステップと、成形体を下型または上型に嵌合させるステップと、固定部材145を用いて、成形体を下型または上型に対して固定するステップと、成形体が固定された下型または上型を数値制御工作機械600のワークテーブル601上に位置決めし、固定するステップと、成形体に走行ユニットの取付部38L,38Rを形成すべく、前記数値制御工作機械を用いて成形体を機械加工するステップとを有することを特徴とする。

(もっと読む)

切削工具

【課題】 耐損傷性に優れた切削工具を提供すること。

【解決手段】 本発明の切削工具は、略多角形板状体をなし、上面と側面との交差部に切刃を有する切削インサートと、前記切削インサートが装着されるインサートポケットを有するホルダと、を備える切削工具であって、前記切削インサートは、少なくとも五角形以上の多角形であるとともに、使用される前記切刃に対応する側面に隣り合わない側面であって、前記インサートポケットに当接される非隣接当接面を有し、前記インサートポケットには、前記切削インサートが着座する着座部と、前記非隣接当接面が当接される拘束部と、着座部と拘束部との交差部に設けられる凹溝と、を有し、前記凹溝の延びる方向の長さが、前記非隣接当接面において、前記凹溝の延びる方向の長さに比べて大きいことを特徴とする。

(もっと読む)

切削インサートおよび切削工具ならびにそれらを用いた被削加工物の製造方法

【課題】 インサート取付座数が異なる種々のホルダに対応でき、かつ拘束力に優れた切削インサートを提供することを提供すること。

【解決手段】 本発明の切削インサートは、上面と下面との交差稜線部に形成される切刃と、上面から下面に向けて貫通する取付孔と、を備える切削インサートであって、前記取付孔の内壁は、断面視において、前記上面および前記下面の少なくとも一方の面に形成される開口部から、他方の面に向かうに従って前記取付孔の内径が小さくなるように傾斜するテーパ部を有し、前記テーパ部と、前記取付孔の中心軸とのなす角が、20°〜40°であることを特徴とする。

(もっと読む)

電極加工装置

【課題】半導体ウェーハに形成された複数の半導体デバイスの表面高さにバラツキがあっても、各デバイスに形成された複数のバンプ(電極)の長さを均一に加工することを可能とする。

【解決手段】一次工程で全体的に切削された各バンプ4の長さを二次工程において測定するとともに、均一長さにするための必要切削量を各X・Y座標に設定する。そして各X・Y座標ごとに第2の切削手段200の第2の切削バイト203によってバンプ4の先端を切削し、全てのバンプ4の長さを均一にする。

(もっと読む)

基板の表面加工装置および基板の表面加工方法

【課題】 本発明はウェハ等の基板の表面を鏡面に仕上げる基板の表面加工方法及び表面加工装置に関し、小さなエネルギーでありながら高効率で精度の高い基板の表面処理を行うことを課題とする。

【解決手段】 バイトを用いて被加工物となるウェハ等の表面を加工する基板の表面加工方法及び表面加工装置にあって、バイトと基板表面の相対加工速度をvとし、基板を構成する構成材料の圧縮応力波の最高横伝播速度をc2とした場合、バイトと基板表面の相対加工速度vがv≧c2となるような速度で表面加工することを特徴とするものである。また、基板がシリコンの場合、基板を構成する構成材料の圧縮応力波の最高伝播速度をc1としたときに、バイトと基板表面の相対加工速度がv≧0.7×c1となるような速度で表面加工することを特徴とするものである。

(もっと読む)

カッタ用ホルダおよびカッタならびにそれらを用いた被削加工物の製造方法

【課題】 切削時の回転方向が異なる場合にも切削可能なカッタ用ホルダまたはカッタを提供すること。

【解決手段】 本発明のカッタ用ホルダは、上面と、下面と、前記上面と前記下面とを接続する側面と、前記側面に位置するとともに、切削インサートを装着するための着座面を有するインサートポケットと、を備えるカッタ用ホルダであって、前記インサートポケットは、前記上面側に開口する第一のインサートポケットと、前記下面側に開口する第二のインサートポケットとを有し、側面視において、前記第一のインサートポケットの着座面は、一方の側壁面部に形成されるとともに、前記第二のインサートポケットの着座面は、他方の側壁面部に形成されることを特徴とする。

(もっと読む)

超硬合金製エンドミル及び該エンドミルを用いた切削加工方法

【課題】金型加工や部品加工の高能率加工において安定した切削を行うと共に、製造コストを含めて容易に工具製造や再研磨を行い、及び切削抵抗を分散させることでびびり振動を抑制し許容回転数を高速に設定できる長寿命の超硬合金製エンドミル及び該エンドミルを用いた切削加工方法を提供する。

【解決手段】第1ギャッシュ角を15゜〜35゜、第2ギャッシュ角を40゜〜60゜に設け、つなぎ部の長さは工具径の5%以上20%未満とし、ある波形状外周刃またはニック付外周刃を基準形状外周刃としたときに、少なくとも一刃の外周刃の位相からのずれ量が、基準形状外周刃のそれぞれの位相から前記波またはニックのピッチの0%を含まない5%以下の幅でずれていることを特徴とする超硬合金製エンドミル及び縦送り切削、横送り切削および傾斜切削から選ばれる少なくとも2種以上の切削を連続して行う切削加工方法である。

(もっと読む)

被削材の切削方法

【課題】マシニングセンタに含まれる各種機構や構造が有する運動精度誤差が加工面の仕上がり寸法精度に与える影響を抑制することができる被削材の切削方法を提供する。

【解決手段】エンドミル工具50が取付けられた主軸と、被削材としてのワーク100を保持する保持部とを備え、NCデータに基づいて主軸および保持部を同期させて移動させることによりワーク100を切削するマシニングセンタを用いて、ワーク100に曲面を含む創成面を形成する方法であって、創成面の形状データとエンドミル工具50の形状データとに基づいて、ワーク100とエンドミル工具50とが接触する切削点Pの送り速度ベクトルFcの向きおよび大きさが一定となるようにNCデータを作成するステップと、作成されたNCデータに基づいてワーク100に創成面を形成するステップとを備える。

(もっと読む)

61 - 70 / 241

[ Back to top ]