国際特許分類[B23K11/16]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 抵抗溶接;抵抗加熱による切り離し (2,296) | 溶接される材料の性質を考慮したもの (198)

国際特許分類[B23K11/16]の下位に属する分類

非鉄金属に関するもの (12)

異種金属に関するもの (79)

国際特許分類[B23K11/16]に分類される特許

91 - 100 / 107

抵抗スポット溶接方法

【課題】3枚以上の鋼板で構成される板厚比の大きい板組み、特に薄い亜鉛めっき鋼板が電極に接触する板組みにて十分なサイズのナゲットを形成できる抵抗スポット溶接方法を提供する。

【解決手段】溶接施工の工程を第1段階と第2段階とに分割し、第1段階を開始するにあたって電極がめっき鋼板に接触するときの加圧力がオーバーシュートしても2.5kNを超えないように制御し、第1段階では低加圧力かつ短時間で抵抗スポット溶接を行ない、第2段階では高加圧力かつ長時間で抵抗スポット溶接を行ない、さらに第1段階の通電開始前におけるめっき鋼板と電極との接触部位の半径d(mm)とめっき鋼板の板厚t(mm)がd<7tを満足する範囲で抵抗スポット溶接を行なう。

(もっと読む)

高導電性金属材料の抵抗溶接方法

【課題】銅部材又はアルミニウム部材など高導電材料からなる被溶接物を抵抗溶接でき、かつ簡単で安価に、また溶接品質の高い溶接結果を得ることができる。

【解決手段】第1の被溶接物W1の金属材料よりも融点が低い低融点金属材料からなる低融点金属膜Mを前記第1の被溶接物に形成する工程と、前記第2の被溶接物W2にプロジェクションPを形成する工程と、前記第2の被溶接物に形成されている前記プロジェクションを前記第1の被溶接物に形成されている前記低融点金属膜に当接させる工程と、互いに当接している前記第1の被溶接物と前記第2の被溶接物とを、弾性力を含む加圧力で加圧した状態でパルス状溶接電流を通電する工程とを備えることを特徴とする高導電金属材料の抵抗溶接方法。

(もっと読む)

高強度鋼板スポット溶接継手の疲労強度向上方法

【課題】高強度鋼板のスポット溶接継手において、良好な作業性を確保しつつ溶接継手の疲労強度を向上させることが可能な方法を提供する。

【解決手段】引張強さが260〜1570MPa、板厚が0.6〜3.3mmの高強度鋼板スポット溶接継手の疲労強度向上方法において、スポット溶接後、溶接部表面の温度が300℃以下に低下した後、先端の曲率半径が50〜120mmの円柱型ポンチを用い、該円柱型ポンチの中心を溶接部の中心に合わせ、溶接部上下の鋼板両面から、該円柱型ポンチの加圧力Pが前記高強度鋼板の引張強さTSおよび板厚tとの関係で下記(1)式を満たすように加圧する。

0.0314×t×TS≦P≦0.1571×t×TS ・・・・・(1)

ただし、t:高強度鋼板の板厚(mm)、TS:高強度鋼板の引張強さ(MPa)、P:円柱型ポンチでの加圧力(kN)

(もっと読む)

抵抗溶接方法、抵抗溶接装置及び被溶接物

【課題】片面が電気絶縁膜で覆われている被溶接物であっても、容易にプロジェクション溶接を行うことができ、かつ所望の溶接強度及び小さな溶接痕など溶接品質の高い溶接結果が得られること。

【解決手段】第1の被溶接物1の電気絶縁膜で覆われている面を第2の被溶接物2の導電面に溶接する抵抗溶接方法において、前記第1の被溶接物の電気絶縁膜で覆われている前記一方の面側に突出する突起部Pを備え、その先端部の前記電気絶縁膜が除去されて前記先端部では前記電気絶縁被膜が破断されて導電面が露出しており、前記先端部の前記導電面を前記第2の溶接物の導電面に当接することによって、前記突起部Pの前記先端部において前記第1の被溶接物1と前記第2の被溶接物2との間に導電性が確保され、プロジェクション溶接されることを特徴とする抵抗溶接方法。

(もっと読む)

チタン板のスポット溶接方法

【課題】 スポット電極−チタン板間の溶着現象を抑制し、十分なサイズのナゲットを形成できるチタン板のスポット溶接方法を提供すること。

【解決手段】 チタン板の表面に厚さが5μmを超えて10μm未満である窒化層を窒化処理によって形成した窒化チタン板を用いて、窒化チタン板の窒化層とスポット電極とを加圧接触させてスポット溶接することを特徴とするスポット電極溶着現象の発生を抑制したチタン板のスポット溶接方法。また、前記窒化チタン板は、スポット電極−チタン板間接触抵抗が0.01mΩを超えて0.2mΩ未満の窒化チタン板である。

(もっと読む)

フラッシュバット溶接方法

【課題】超ハイテン材をフラッシュバット溶接する際に、溶接割れを抑制する。

【解決手段】超ハイテン材1を突き合わせてフラッシュバット溶接を行う方法である。アプセット終了後、溶接電源をもちいて溶接部に通電と無通電を繰り返す直接通電を行う後熱処理において、予め、後熱処理の、昇温過程における加熱到達温度の目標値、および冷却過程における冷却到達温度と冷却速度のそれぞれの目標値に基づき、昇温過程および冷却過程におけるそれぞれの直接通電の条件を決定する。この決定した条件通りに後熱処理を行う。

【効果】超ハイテン鋼板のフラッシュバット溶接における溶接部品質が向上し、冷間圧延時の破断を効果的に防止できる。

(もっと読む)

2枚の金属シートの間に挿入された樹脂層から成る2枚のラミネートされたパネルの間の組立装置

【課題】自動車用パネルの機械的特性を改善する。

【解決手段】

本発明は、2枚の外側金属シート(2、3)の間に挿入されたレジン製の内側層(1)から成る2枚のパネル(4、5)の間に設けられた組立装置に関する。パネル(4、5)のうちの少なくとも1つは、取り付け手段を共に前記パネル(4、5)のうちの1つのシート(2、3)、および他方のパネル(4、5)のシート(2、3)に接触させるためのカットセクション(6)を有している。

(もっと読む)

金属フリースを備えたハニカム体の製造方法

金属繊維(3)を有する少なくとも1つのフリース(2)を備えたハニカム体(1)を製造するための方法であって、a)金属繊維(3)を製造するステップ、b)金属繊維(3)で層(4)を形成するステップ、c)金属繊維(3)を互いに溶接するステップ、d)層(4)を変形させて特定のフリース特性を有するフリース(2)を形成するステップ、e)ハニカム体(1)を作成するステップ、f)ハニカム体(1)を硬ろう付けするステップを少なくとも含む。こうして製造されたハニカム体は特に自動車排出ガスを濾過するのに適している。  (もっと読む)

(もっと読む)

鋼板接合部材の製造方法

【課題】 窒化処理を施した部材を備えいてしかも耐食性の高い鋼板接合部材の製造方法を提供する。

【解決手段】 成形工程では、軟鋼板をプレス加工することによってアウターパネル2を形成する。窒化工程では、アウターパネル2に窒化処理を施して窒化層14を形成する。溶射工程では、窒化工程を経たアウターパネル2に金属溶射を行い、窒化層14の表面を金属被覆層15で覆う。加圧工程では、アウターパネル2のフランジ部12をスポット溶接ガン25の電極20で加圧し、窒化層14の空孔へ金属被覆層15の金属を押し込んで空孔から空気等を排出する。最後の接合工程では、アウターパネル2をレインフォースメント3等とスポット溶接により接合し、側部車体1を形成する。金属被覆層15で覆われた窒化層14の空孔に空気等は残存していないため、スポット溶接の際にブローホールは生じない。

(もっと読む)

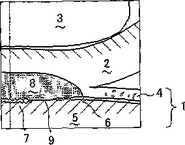

鋼/アルミニウムの接合構造体

溶融アルミニウムめっき鋼板1にアルミニウム又はアルミニウム合金2をスポット溶接で積層した接合構造体である。めっき層4がSi:3〜12質量%,Fe:0.5〜5質量%を含み、接合界面に占めるAl−Fe二元合金層7の面積比率が90%以下に抑えられ、下地鋼5/めっき層4の界面に生じているAl−Fe−Si三元合金層6と接合界面のAl−Fe二元合金層7との間に合金層消失域9が存在している。N:0.002〜0.020質量%を含む鋼材5を下地鋼とし、溶融アルミニウムめっき層4に接する表面にN:3.0原子%以上のN濃縮層が形成されているめっき鋼板1を使用すると、脆弱なAl−Fe二元合金層7が接合界面に広がることなく、鋼/アルミニウムの接合構造体の接合強度が向上する。  (もっと読む)

(もっと読む)

91 - 100 / 107

[ Back to top ]