国際特許分類[B29D30/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668) | 空気タイヤまたはその部品 (2,533) | タイヤの組立て (1,265)

国際特許分類[B29D30/08]の下位に属する分類

円形コア,すなわちコアの形状が完成タイヤとほぼ同じもの,上での組立て (157)

フラットタイヤ法によるもの,すなわち円筒状ドラム上での組立て (872)

互に離れて平行に置かれた二つのビードリングを繊維物またはコード層で一体的に被覆することによるもの (8)

国際特許分類[B29D30/08]に分類される特許

151 - 160 / 228

タイヤ製造のための水系接着剤混合物の塗布方法

加工物の表面に接着剤混合物の層を塗布する工程と,前記層を乾燥する工程とを備え,該乾燥工程がマイクロ波加熱を含むことを特徴とするタイヤ製造のための水系接着剤混合物の塗布方法である。 (もっと読む)

タイヤの製造装置及びタイヤの製造方法

【課題】高品質なタイヤを製造しうるタイヤの製造方法の提供。

【解決手段】この製造方法は、(1)未架橋ゴムからなるストリップ10が、ドラム8に巻かれてゴム部材が形成される工程、(2)このゴム部材が、錐38で穿孔される工程並びに(3)この錐38で穿孔されたゴム部材を含んだグリーンタイヤが、モールド内で加圧及び加熱される工程を含む。好ましくは、上記錘38は、先細りな形状を呈するテーパー部56を備える。このテーパー部56の先端部分58は、丸められている。この先端部分58の近似半径は、0.05mm以上0.12mm以下である。このタイヤの製造方法では、ストリップ10が螺旋状に巻かれてゴム部材が形成された後に、錐38で孔が形成される。この製造方法で製造されたタイヤでは、エアーが充分に排出されうる。この製造方法は、高品質なタイヤを製造しうる。

(もっと読む)

ジョイント圧着板、及び未加硫ゴムシート圧着方法

【課題】未加硫ゴムシートのジョイント部圧着工程において、特にタイヤ用インナーライナーのジョイント部圧着工程において、十分な圧着力を得られる加工法および加工装置を提供する。

【解決手段】円錐台形の突起14を圧着面12に設けたことにより、インナーライナー20の圧着時、表面に凹部26を形成しながら加圧することができる。これにより突起14の先端部分では他の部分(圧着面12)に比較して厚み方向に高い圧力を局所的に印加することが可能となり、ジョイント部24を高い圧力で圧着することができる。突起14は円錐台形状のため、圧着時に凹部26には厚み方向の圧力に加えてこれと直交する横方向にも力がかかり圧着面12からの押圧力でジョイント部24のゴムがインナーライナー20の面方向へ逃げることを防ぎ、圧着力の低下を防ぐことができる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】サイド部に容易に標章を設けることができ、外観を向上することができる空気入りタイヤを提供する。

【解決手段】表面粗さの異なる2種以上の樹脂フィルム10を、未加硫タイヤGT1のサイド部3の外表面に貼付し、該樹脂フィルム10の貼付状態で前記未加硫タイヤGT1を加硫成形することにより、タイヤサイド部3の外表面に前記樹脂フィルム10を剥離可能に設けた空気入りタイヤT1である。樹脂フィルム10としては、算術平均表面粗さ(Ra)が0.1μm以下である平滑フィルム10Aと、算術平均表面粗さ(Ra)が0.2〜2.0μmである粗面フィルム10Bとを組み合わせて用いる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ加硫成形時における金型表面の汚れを低減して、外観品質に優れる空気入りタイヤを提供する。

【解決手段】融点230℃以上かつ厚み20〜150μmの樹脂フィルム10を、未加硫タイヤのサイド部の外表面に貼付し、該樹脂フィルムの貼付状態で前記未加硫タイヤを加硫成形することにより、タイヤサイド部3の外表面に前記樹脂フィルム10を剥離可能に設けた空気入りタイヤT1である。該樹脂フィルムはタイヤの加硫後にタイヤ本体から剥がされるが、加硫時にはタイヤ外表面にブルームしてきた物質を該樹脂フィルムによりトラップするので、金型表面の汚れを低減することができ、また、剥離後のタイヤ外表面を綺麗にして、タイヤの外観品質を向上することができる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】作業性を損なうことなく、タイヤサイド部の光沢度を上げて外観を向上する。

【解決手段】融点230℃以上、ヤング率2.5GPa以上、厚み10〜150μmおよび算術平均表面粗さ(Ra)0.1μm以下の樹脂フィルム10を、未加硫タイヤのサイド部の外表面に貼付し、該樹脂フィルムの貼付状態で前記未加硫タイヤを加硫成形することにより、タイヤサイド部3の外表面に前記樹脂フィルム10を剥離可能に設けた空気入りタイヤT1である。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤサイド部の光沢度を上げて外観を向上するとともに、耐候性も向上する。

【解決手段】紫外線吸収剤を含む平滑な樹脂フィルム10を、未加硫タイヤのサイド部の外表面に貼付し、該樹脂フィルムの貼付状態で前記未加硫タイヤを加硫成形することにより、タイヤサイド部3の外表面に前記樹脂フィルム10を剥離可能に設けた空気入りタイヤT1である。樹脂フィルムとしては、融点が230℃以上であり、厚みが10〜150μmであり、算術平均表面粗さ(Ra)が0.1μm以下であることが好ましい。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの成形精度を確保しつつ、成形時間を短縮して生産能率を向上することができる空気入りタイヤの製造方法を提供すること。

【解決手段】環状のアペックスゴム15を射出成形し、それを未加硫状態に保持しながら成形型を型開きしてアペックスゴム15の側面15aを環状に露出させる。また、環状のゴムパッド18を射出成形し、それを未加硫状態に保持しながら成形型を型開きしてゴムパッド18の側面18aを環状に露出させる。その後、アペックスゴム15を保持する下型37とゴムパッド18を保持する下型47とを重ねて、アペックスゴム15の側面15aをゴムパッド18の側面18aに貼り合わせて一体化した複合ゴム部材19を形成し、その複合ゴム部材19をカーカスプライに貼り合わせて未加硫タイヤの成形に供する。

(もっと読む)

未加硫ゴム部材の製造装置

【課題】未加硫ゴム部材に対して所定の貫通穴を確実かつ円滑に形成することができる未加硫ゴム部材の製造装置を提供する。

【解決手段】受部2に載置された未加硫ゴム部材Rの表面を押えプレート10で押圧しつつ、針状体5を針状体軸心回りに回転させて受部2に対して近接するように下方移動させ、この針状体5を押えプレート10に設けた挿通孔11を挿通させて未加硫ゴム部材Rに突き刺して貫通穴を形成し、貫通穴を形成した後は、回転させた針状体5を受部2から離反するように上方移動させて未加硫ゴム部材Rから引き抜き、次いで押えプレート10を上方移動させる。

(もっと読む)

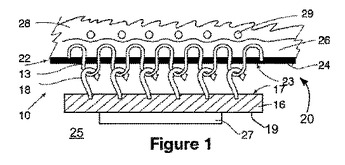

物体をタイヤ壁に取り付けるための装備付きのタイヤ及びその製造方法

本発明のタイヤは、キャビティ(25)を構成すると共に2部品構成型ファスナ(10)、特に自己連結型ファスナを用いて機能物体(27)、例えば電子回路を受け入れるよう構成されたエンベロープを有し、2部品構成型ファスナは、エンベロープ(22)の壁に連結された第1の部分と、エンベロープに取り付けられている物体を使用位置に位置した状態に維持するために第1の部分に接触すると第1の部分に結合できる第2の部分とを有する。ファスナ(10)の第1の部分は、タイヤ壁に一体的に形成された結合部材(13)を有する。好ましくは、結合部材は、物体に向かうタイヤの壁に悪影響を及ぼす応力の伝達を制限する相互離脱能力をこれら部分に与える。一実施形態では、結合部材は、タイヤの製造中、タイヤの壁内に組み込まれるコイル状フィルムのターンの端部により形成された柔軟性ワイヤのループから成る。  (もっと読む)

(もっと読む)

151 - 160 / 228

[ Back to top ]