一体型マウントブラケットおよび部材取付方法

【課題】複数の部材のそれぞれを異なる箇所で支持すると、それらの部材間の位置について高い精度を確保するのが困難な場合がある。

【解決手段】一体型ブラケット10において、キャブ18を上面にて支持するキャブ用ブラケット12と、ラジエータ20をラジエータ用ブラケット14の上面にて支持するラジエータ用ブラケット14と、を備え、キャブ取付穴28とラジエータ取付穴38との間に所定の間隔が形成されるようにキャブ用ブラケット12とラジエータ用ブラケット14とが結合される。キャブ用ブラケット12およびラジエータ用ブラケット14のそれぞれは、サイドフレーム16における異なる面に取り付けられる。

【解決手段】一体型ブラケット10において、キャブ18を上面にて支持するキャブ用ブラケット12と、ラジエータ20をラジエータ用ブラケット14の上面にて支持するラジエータ用ブラケット14と、を備え、キャブ取付穴28とラジエータ取付穴38との間に所定の間隔が形成されるようにキャブ用ブラケット12とラジエータ用ブラケット14とが結合される。キャブ用ブラケット12およびラジエータ用ブラケット14のそれぞれは、サイドフレーム16における異なる面に取り付けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被取付部材に複数の部材を取り付ける技術に関する。

【背景技術】

【0002】

車両に搭載される複数の部材を支持するために、車両のフレームにそれらの部材が取り付けられる場合がある。例えば、特許文献1には、キャブおよびラジエータのそれぞれをシャシフレームの側枠における異なる箇所で支持する技術が開示されている。

【特許文献1】特開2001−315663号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

車両内部のように限られた空間においては、車両に搭載される部材同士の間隔は制限されるが、部材同士の間隔が十分に確保されないと、例えば車両の走行中、部材同士が振動して衝突するおそれがある。車両に搭載される部材によっては、このような厳しい制約のもとで部材の取付位置が設計されており、そのような部材については部材同士の間隔について高い精度が要求される。

【0004】

特許文献1に開示されるように、複数の部材のそれぞれを異なる箇所で支持すると、それらの部材間の相対位置を高い精度で確保するのが困難な場合がある。例えば、複数の部材をボルトで支持体に固定する場合を考える。一般に、支持体におけるボルト穴は支持体の形状加工前に形成される。そして、支持体に形状加工を施すと、ボルト穴の変形や形状加工における誤差等により、複数のボルト穴間の位置関係に誤差が生じることがある。このボルト位置の誤差は、部材の相対的な位置関係の精度を低下させる原因となり得る。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的は、被取付部材に取り付けられる複数の部材間の位置精度を向上させる技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様の一体型マウントブラケットは、第1の部材を第1マウント部にて支持する第1のマウントブラケットと、第2の部材を第2マウント部にて支持する第2のマウントブラケットと、を備える。第1マウント部と第2マウント部との間に所定の間隔が形成されるように第1のマウントブラケットと第2のマウントブラケットとが結合される。

【0007】

この態様によれば、第1マウント部と第2マウント部の間隔が所定間隔となるように第1のマウントブラケットと第2のマウントブラケットとを結合することで、第1マウント部にて支持される第1の部材と第2マウント部にて支持される第2の部材との間隔を高精度に設定できる。

【0008】

第1のマウントブラケットおよび第2のマウントブラケットのそれぞれは、被取付体における異なる面に取り付けられてもよい。この態様によれば、第1のマウントブラケットおよび第2のマウントブラケットを被取付体における同一面に取り付ける場合と比較して、取付強度を向上させることができる。

【0009】

被取付体は車両のフレームであって、第1のマウントブラケットおよび第2のマウントブラケットは、車両のフレームの同一位置に取り付けられてもよい。この態様によれば、マウントブラケットを異なる位置に配置する場合と比較して、フレームの長手方向においてマウントブラケットを取り付ける領域を少なくでき、マウントブラケットが取り付けられていない部分を長くできる。フレームにおけるマウントブラケットが取り付けられていない部分は、剛性が比較的低く、車両衝突時に変形しやすい。従って、第1のマウントブラケットおよび第2のマウントブラケットをフレームの長手方向における同一位置に取り付けることにより、より多くのクラッシュストロークを確保できる。

【0010】

本発明の別の態様は、被取付体に第1の部材および第2の部材を取り付ける方法に関する。この部材取付方法は、所定の間隔で配置された複数のドリルを用いて、被取付体における第1の部材を取り付ける位置および第2の部材を取り付ける位置に同時に穴を形成する工程と、穴に結合部材を挿通して被取付体に第1の部材および第2の部材を取り付ける工程と、を含む。

【0011】

この態様によれば、複数のドリルが所定の間隔を維持した状態で、被取付体に同時に穴を形成するので、1個のドリルで被取付体に穴を1個ずつ形成する場合と比較して、形成された複数の穴同士の相対的な位置関係を高精度で確保できる。

【発明の効果】

【0012】

本発明によれば、被取付部材に取り付けられる複数の部材の位置精度を向上させることができる。

【発明を実施するための最良の形態】

【0013】

(第1の実施形態)

第1の実施形態では、車両に搭載されるキャブとラジエータを、一体型マウントブラケット(以下、「一体型ブラケット」ともいう)を用いてサイドフレームに取り付ける例について説明する。キャブとラジエータは近い位置に配置されることがあり、それらの相対的な位置関係には特に高い精度が要求される。

【0014】

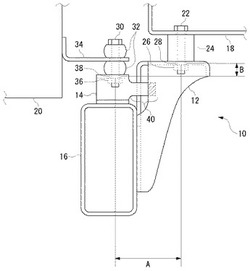

図1は、第1の実施形態に係る一体型ブラケットによってキャブおよびラジエータが支持されている状態を車両の後側から見た図である。図示しない車両のフレームは、車両の左右方向に延びるサイドメンバと前後方向に延びるサイドフレームから構成される。同図に示すサイドフレーム16は、車両の右側に配置されるサイドフレームであり、サイドフレーム16の右側がフレームの外側、左側がフレームの内側である。つまり、キャブ18はフレームの外側に位置し、ラジエータ20はフレームの内側に位置する。以下、図1に示すサイドフレーム16の右側を「外側」、左側を「内側」ともいう。

【0015】

一体型ブラケット10は、キャブ用ブラケット12とラジエータ用ブラケット14とを結合して構成される。キャブ用ブラケット12とラジエータ用ブラケット14は、それぞれキャブ18とラジエータ20を支持するマウントブラケットである。キャブ用ブラケット12およびラジエータ用ブラケット14は、ラジエータ用ブラケット14においてフレーム外側に向かって延出する第1溶接部40がキャブ用ブラケット12に溶接されて結合される。一体型ブラケット10は、キャブ用ブラケット12における、サイドフレーム16に対向する面の一部がサイドフレーム16の外側の側面に、ラジエータ用ブラケット14の底面がサイドフレーム16の上面に溶接されて固定される。

【0016】

キャブ18は、円筒状のキャブ用マウント24を介してボルト22およびナット26を締結してキャブ用ブラケット12に取り付けられる。具体的には、キャブ18の底面、キャブ用マウント24の中心、およびキャブ用ブラケット12の上面には、ボルト22を挿通するためのボルト穴が形成されており、ボルト22をこれらのボルト穴に挿通させてナット26で締結する。このようにして、キャブ18は、一体型ブラケット10に支持されながらサイドフレーム16に取り付けられる。

【0017】

ラジエータ20の側面には、L字に屈曲した板状のラジエータ取付部材34が溶接されている。ラジエータ取付部材34は、その上面および下面のそれぞれに略円筒状のラジエータ用マウント32が接した状態でボルト30およびナット36を締結してラジエータ用ブラケット14に取り付けられる。具体的には、ラジエータ用マウント32、ラジエータ取付部材34およびナット36の上面には、ボルト30を挿通させるためのボルト穴が形成されており、ボルト30をこれらのボルト穴に挿通させてナット36で締結する。このようにして、ラジエータ20は、一体型ブラケット10に支持されながらサイドフレーム16に取り付けられる。

【0018】

第1の実施形態では、キャブ用ブラケット12およびラジエータ用ブラケット14を結合して一体型ブラケット10を構成してから、一体型ブラケット10をサイドフレーム16に固定する。ここで、一体型ブラケット10が構成されるより前に、キャブ用ブラケット12の上面にはボルト22を挿通させるキャブ取付穴28、ラジエータ用ブラケット14の上面にはボルト30を挿通させるラジエータ取付穴38が形成されている。キャブ用ブラケット12とラジエータ用ブラケット14の相対位置は、キャブ取付穴28およびラジエータ取付穴38の上下および左右方向における間隔に基づいて決定される。そして、一体型ブラケット10を構成する段階において、キャブ用ブラケット12とラジエータ用ブラケット14の相対位置が固定される。

【0019】

キャブ取付穴28とラジエータ取付穴38との左右方向の間隔Aおよび上下方向の間隔Bを図1に示す。間隔Aおよび間隔Bの値は、車両の設計時に決定されている。一体型ブラケット10を構成するとき、間隔Aおよび間隔Bが所定の設計値となるようにキャブ用ブラケット12およびラジエータ用ブラケット14を配置して、第1溶接部40をキャブ用ブラケット12に溶接する。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とは、設計値に基づいた位置関係をもって結合される。

【0020】

ここで、キャブを支持するマウントブラケットとラジエータを支持するマウントブラケットとを一体化せずに、それぞれをサイドフレームにおける異なる位置に取り付ける場合を考える。この場合、サイドフレームにおいて離れた箇所に、各マウントブラケットを異なる工程においてサイドフレームに取り付けることになる。従って、マウントブラケット同士の上下左右方向において正確な間隔をもってマウントブラケットを配置するのは容易ではなく、マウントブラケット同士の相対位置関係を高精度に確保することは困難となる。

【0021】

第1の実施形態では、キャブ用ブラケット12とラジエータ用ブラケット14とを設計値として定められた間隔をもって配置して結合し、一体型ブラケット10を構成する。そして、一体型ブラケット10をサイドフレーム16に取り付けることにより、キャブ用ブラケット12とラジエータ用ブラケット14は、その設計値に基づいた間隔を固定した状態で同一工程においてサイドフレーム16に取り付けられる。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とがサイドフレーム16に取り付けられとき、それらの相対位置は高い精度で確保される。この結果、キャブ用ブラケット12に取り付けられるキャブ18とラジエータ用ブラケット14に取り付けられるラジエータ20との間には高精度で相対的な位置関係が確保される。

【0022】

図2は、キャブ用ブラケット12の斜視図である。キャブ用ブラケット12は、サイドフレーム16に溶接される第2溶接部50および第3溶接部52を有する。第2溶接部50は、キャブ用ブラケット12の上面60の縁部62から、上面60と垂直に下方へ延出している。第3溶接部52は、キャブ用ブラケット12の側面64の両縁部66から、側面64と垂直に互いに近づくように延出している。第2溶接部50および第3溶接部52は、同一面上に形成される。

【0023】

図2に示すように、第2溶接部50の左右かつ第3溶接部52の上側には、空間が形成されている。後述するように、この空間には、一体型ブラケット10を構成するときにラジエータ用ブラケット14の第1溶接部40が挿入される。以下、この空間を「挿入用空間」ともいう。キャブ用ブラケット12の上面60には、ボルト22が挿通されるキャブ取付穴28が形成されている。

【0024】

図3は、ラジエータ用ブラケット14の斜視図である。ラジエータ用ブラケット14は、上面70と2つの側面72からなるコの字状の板状部材からなる。両側面72の下端部からは側面72と垂直な方向に互いに離れるように第4溶接部54が延出している。また、各側面72における一方の側端から互いに対向する第1溶接部40が延出している。上面70には、ボルト30が挿通されるラジエータ取付穴38が形成されている。

【0025】

一体型ブラケット10を構成するとき、キャブ用ブラケット12に形成されている挿入用空間に、ラジエータ用ブラケット14の第1溶接部40を挿入するようにして配置する。ここで、2個の第1溶接部40同士の幅は、キャブ用ブラケット12の側面64同士の幅より若干狭く、第1溶接部40は、キャブ用ブラケット12の側面64の裏側に接する。そして、第1溶接部40において、キャブ用ブラケット12の側面64の裏側に接する部分が溶接されて、キャブ用ブラケット12とラジエータ用ブラケット14とが結合される。

図1に戻って、第1溶接部40が溶接されている部分を斜線で示す。キャブ用ブラケット12およびラジエータ用ブラケット14の間隔Aおよび間隔Bは設計値に応じて異なるので、第1溶接部40の溶接部分の位置および面積も設計値に応じて異なる。

【0026】

図4は、図1に示したサイドフレーム16に取り付けられた一体型ブラケット10をサイドフレーム16の内側から見た図である。つまり、同図の左側が車両前方に相当する。上述のように、ラジエータ用ブラケット14の第1溶接部40は、キャブ用ブラケット12の側面64の裏側に溶接されており、図4に示すように、キャブ用ブラケット12とラジエータ用ブラケット14は、サイドフレーム16の長手方向において同位置に配置される。

【0027】

一体型ブラケット10をサイドフレーム16に配置した状態において、キャブ用ブラケット12の第2溶接部50および第3溶接部52におけるサイドフレーム16の外側の側面に接する部分が溶接される。また、一体型ブラケット10をサイドフレーム16に配置した状態において、ラジエータ用ブラケット14の第4溶接部54がサイドフレーム16の上面に溶接される。

【0028】

サイドフレーム16において、マウントブラケットが溶接されている箇所は剛性が高くなるので、マウントブラケットが溶接されていない箇所と比較して変形しにくい。第1の実施の形態では、キャブ用ブラケット12とラジエータ用ブラケット14とは、サイドフレーム16の長手方向において同位置に配置される。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とをサイドフレーム16における異なる箇所に配置する場合と比較して、サイドフレーム16における剛性の低い部分が増加する。つまり、ブラケットが配置される位置が重複する分、ブラケットが溶接されない箇所、すなわち剛性が低く変形しやすい部分のサイドフレーム16の長手方向における長さが増加する。この結果、車両が衝突したとき、その衝撃によるサイドフレーム16の変形量、すなわちクラッシュストロークが増加するので、衝突の衝撃をより多く吸収させて乗員の安全を良好に確保できる。

【0029】

キャブ18やラジエータ20の重量や振動に起因して、キャブ用ブラケット12およびラジエータ用ブラケット14のそれぞれにサイドフレーム16から引き離す方向に力が加わる場合がある。第1の実施形態に係る一体型ブラケット10において、キャブ用ブラケット12は、サイドフレーム16の側面、ラジエータ用ブラケット14はサイドフレーム16の上面に取り付けられる。このように、各ブラケットをサイドフレーム16における異なる面に配置することにより、一方のブラケットにサイドフレーム16から引き離す方向に力が加わったとき、そのブラケットと結合される他方のブラケットが、それを妨げる方向の力を生じさせる。つまり、キャブ用ブラケット12とラジエータ用ブラケット14は、互いに取付強度を補充し合う。これによって、キャブ用ブラケット12およびラジエータ用ブラケット14をサイドフレーム16における同一面に取り付ける場合と比較して、取付強度を向上させることができる。

【0030】

第1の実施形態では、一体型ブラケット10を構成してキャブ用ブラケット12とラジエータ用ブラケット14の間隔は固定される。これによって、一体型ブラケット10の取付位置を調整すべく一体型ブラケット10をサイドフレーム16の前後方向で移動させても、キャブ用ブラケット12とラジエータ用ブラケット14との間隔は一定に維持される。この結果、キャブ18とラジエータ20の位置精度も良好に維持できる。また、このとき、サイドフレーム16の製造時の誤差の影響を受けることはない。

【0031】

第1の実施形態では、キャブ用ブラケット12とラジエータ用ブラケット14との間隔を設計値に合わせて配置して一体型ブラケット10を構成する。これによって、キャブ用ブラケット12とラジエータ用ブラケット14との間隔を調整することにより様々な設計仕様の車両に対応できるので、マウントブラケットの製造に伴うコストの増加を抑制できる。

【0032】

(第2の実施形態)

第2の実施形態においても、車両に搭載されるキャブとラジエータを、サイドフレームに取り付ける例について説明する。第2の実施形態では、取付穴が形成されていないブラケットをサイドフレームに取り付けてから、所定の間隔で配置された複数のドリルを用いて同時に取付穴を形成する。

【0033】

図5は、第2の実施形態において、サイドフレーム16に取り付けられたキャブ用ブラケットを車両の後側から見た図である。サイドフレーム16の側面には、キャブ用ブラケット80が溶接されている。第2の実施形態では、図示しないキャブが図示しないマウントを介してキャブ用ブラケット80に取り付けられる。また、図示しないラジエータが図示しないマウントを介してサイドフレーム16に取り付けられる。サイドフレーム16にキャブ用ブラケット80が取り付けられた時点では、図5に示すように、ラジエータの取付穴はサイドフレーム16に形成されておらず、また、キャブの取付穴はキャブ用ブラケット80に形成されていない。

【0034】

第2の実施形態では、サイドフレーム16にキャブ用ブラケット80を取り付けた状態で、サイドフレーム16の上面にラジエータの取付穴を形成し、キャブ用ブラケット80の上面にキャブの取付穴を形成する。ラジエータの取付穴を形成する箇所(以下、「ラジエータ取付点」ともいう)rおよびキャブの取付穴を形成する箇所(以下、「キャブ取付点」ともいう)sを図5に示す。

ラジエータ取付点rとキャブ取付点sの左右方向の間隔Cおよび上下方向の間隔Dは、設計値で定められる。同図において、キャブ用ブラケット80は、ラジエータ取付点rとキャブ取付点sとの間に、その上下方向において設計値に基づいた間隔Dを形成した状態でサイドフレーム16の側面に取り付けられている。

【0035】

キャブ取付穴およびラジエータ取付穴は、所定の間隔で配置された、図示しない2個のドリルで同時に形成される。図5において、2個のドリルが配置される位置を矢印Pおよび矢印Qで示す。ここで、矢印Pおよび矢印Qの先端は各ドリルの先端の位置を示す。同図に示すように、2個のドリルは、左右方向に間隔C、上下方向に間隔Eを相対的に設けた状態で配置される。矢印Pおよび矢印Qの上下方向の間隔Eは、ラジエータ取付点rおよびキャブ取付点sの上下方向の間隔Dと等しい。

【0036】

このように配置された2個のドリルを同じ速度で下降させて、ラジエータ取付点rおよびキャブ取付点sにおいて穴開け加工を施し、キャブ取付穴およびラジエータ取付穴が形成される。上述のように、間隔Eは間隔Dと等しいので、穴開け加工は、ラジエータ取付点rおよびキャブ取付点sにおいて同時に開始される。キャブ取付穴およびラジエータ取付穴が形成された後、キャブをキャブ用ブラケット80に、ラジエータをサイドフレーム16に取り付ける。具体的には、キャブ取付穴ならびに図示しないキャブおよびマウントに形成されているボルト穴に図示しないボルトを挿通させてナットで締結して、キャブをキャブ用ブラケット80に取り付ける。また、ラジエータ取付穴ならびに図示しないラジエータおよびマウントに形成されているボルト穴に図示しないボルトを挿通させてナットで締結して、ラジエータをサイドフレーム16に取り付ける。

【0037】

第2の実施形態においては、キャブとラジエータの取付穴を同時に形成するので、形成される取付穴の相対的な位置関係の精度は高いものとなる。これによって、キャブ用ブラケット80に取り付けられるキャブとサイドフレーム16に取り付けられるラジエータとの間には高精度な相対位置関係が確保される。また、このとき、サイドフレーム16やキャブ用ブラケット80の製造時の誤差に影響を受けることはない。

【0038】

第2の実施形態では、2個のドリルは設計値に合わせて所定の間隔で配置される。このように、ドリル間の間隔を調整することにより様々な設計仕様の車両に対応できるので、マウントブラケットの製造に伴うコストの増加を抑制できる。

【0039】

以上、本発明を実施の形態をもとに説明した。実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。例えば、以下のような変形例が考えられる。

【0040】

第2の実施の形態では、ラジエータをサイドフレーム16に、キャブをキャブ用ブラケット80に取り付けたが、変形例では、ラジエータおよびキャブの双方をサイドフレーム16またはマウントブラケットに取り付けてもよい。また、ラジエータをマウントブラケットに取り付け、キャブをサイドフレーム16に取り付けてもよい。このような場合でも、第2の実施形態において説明したように、所定の間隔で配置した2個のドリルで同時に取付穴を形成すれば、キャブとラジエータとの相対位置関係を高精度で確保できる。

【0041】

第2の実施の形態では、キャブとラジエータの2つの部材の取付について説明したが、変形例では、3個以上の部材を取り付けてもよい。この場合、取り付ける部材の個数分のドリルを用意して所定の間隔で配置することとなる。これによって、取り付けられる部材同士の相対位置関係を高精度で確保できる。

【0042】

第1および第2の実施形態では、車両のキャブおよびラジエータをサイドフレーム16に取り付ける例について説明したが、取り付ける部材はこれに限られず、所定の間隔をもって配置される部材であればよい。従って、取り付けられる部材は、車両のフレーム以外に取り付けられる部材であってもよい。また、車両以外において、所定の間隔をもって配置されて取り付けられる部材であってもよい。

【図面の簡単な説明】

【0043】

【図1】第1の実施形態に係る一体型ブラケットよってキャブおよびラジエータが支持されている状態を車両の後側から見た図である。

【図2】キャブ用ブラケットの斜視図である。

【図3】ラジエータ用ブラケットの斜視図である。

【図4】図1に示したサイドフレームに取り付けられた一体型ブラケットをサイドフレームの内側から見た図である。

【図5】第2の実施形態において、サイドフレームに取り付けられたキャブ用ブラケットを車両の後側から見た図である。

【符号の説明】

【0044】

10 一体型ブラケット、 12 キャブ用ブラケット、 14 ラジエータ用ブラケット、 16 サイドフレーム、 18 キャブ、 20 ラジエータ、 22 ボルト、 24 キャブ用マウント、 26 ナット、 28 キャブ取付穴、 30 ボルト、 32 ラジエータ用マウント、 34 ラジエータ取付部材、 36 ナット、 38 ラジエータ取付穴、 40 第1溶接部、 50 第2溶接部、 52 第3溶接部、 54 第4溶接部、 80 キャブ用ブラケット。

【技術分野】

【0001】

本発明は、被取付部材に複数の部材を取り付ける技術に関する。

【背景技術】

【0002】

車両に搭載される複数の部材を支持するために、車両のフレームにそれらの部材が取り付けられる場合がある。例えば、特許文献1には、キャブおよびラジエータのそれぞれをシャシフレームの側枠における異なる箇所で支持する技術が開示されている。

【特許文献1】特開2001−315663号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

車両内部のように限られた空間においては、車両に搭載される部材同士の間隔は制限されるが、部材同士の間隔が十分に確保されないと、例えば車両の走行中、部材同士が振動して衝突するおそれがある。車両に搭載される部材によっては、このような厳しい制約のもとで部材の取付位置が設計されており、そのような部材については部材同士の間隔について高い精度が要求される。

【0004】

特許文献1に開示されるように、複数の部材のそれぞれを異なる箇所で支持すると、それらの部材間の相対位置を高い精度で確保するのが困難な場合がある。例えば、複数の部材をボルトで支持体に固定する場合を考える。一般に、支持体におけるボルト穴は支持体の形状加工前に形成される。そして、支持体に形状加工を施すと、ボルト穴の変形や形状加工における誤差等により、複数のボルト穴間の位置関係に誤差が生じることがある。このボルト位置の誤差は、部材の相対的な位置関係の精度を低下させる原因となり得る。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的は、被取付部材に取り付けられる複数の部材間の位置精度を向上させる技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様の一体型マウントブラケットは、第1の部材を第1マウント部にて支持する第1のマウントブラケットと、第2の部材を第2マウント部にて支持する第2のマウントブラケットと、を備える。第1マウント部と第2マウント部との間に所定の間隔が形成されるように第1のマウントブラケットと第2のマウントブラケットとが結合される。

【0007】

この態様によれば、第1マウント部と第2マウント部の間隔が所定間隔となるように第1のマウントブラケットと第2のマウントブラケットとを結合することで、第1マウント部にて支持される第1の部材と第2マウント部にて支持される第2の部材との間隔を高精度に設定できる。

【0008】

第1のマウントブラケットおよび第2のマウントブラケットのそれぞれは、被取付体における異なる面に取り付けられてもよい。この態様によれば、第1のマウントブラケットおよび第2のマウントブラケットを被取付体における同一面に取り付ける場合と比較して、取付強度を向上させることができる。

【0009】

被取付体は車両のフレームであって、第1のマウントブラケットおよび第2のマウントブラケットは、車両のフレームの同一位置に取り付けられてもよい。この態様によれば、マウントブラケットを異なる位置に配置する場合と比較して、フレームの長手方向においてマウントブラケットを取り付ける領域を少なくでき、マウントブラケットが取り付けられていない部分を長くできる。フレームにおけるマウントブラケットが取り付けられていない部分は、剛性が比較的低く、車両衝突時に変形しやすい。従って、第1のマウントブラケットおよび第2のマウントブラケットをフレームの長手方向における同一位置に取り付けることにより、より多くのクラッシュストロークを確保できる。

【0010】

本発明の別の態様は、被取付体に第1の部材および第2の部材を取り付ける方法に関する。この部材取付方法は、所定の間隔で配置された複数のドリルを用いて、被取付体における第1の部材を取り付ける位置および第2の部材を取り付ける位置に同時に穴を形成する工程と、穴に結合部材を挿通して被取付体に第1の部材および第2の部材を取り付ける工程と、を含む。

【0011】

この態様によれば、複数のドリルが所定の間隔を維持した状態で、被取付体に同時に穴を形成するので、1個のドリルで被取付体に穴を1個ずつ形成する場合と比較して、形成された複数の穴同士の相対的な位置関係を高精度で確保できる。

【発明の効果】

【0012】

本発明によれば、被取付部材に取り付けられる複数の部材の位置精度を向上させることができる。

【発明を実施するための最良の形態】

【0013】

(第1の実施形態)

第1の実施形態では、車両に搭載されるキャブとラジエータを、一体型マウントブラケット(以下、「一体型ブラケット」ともいう)を用いてサイドフレームに取り付ける例について説明する。キャブとラジエータは近い位置に配置されることがあり、それらの相対的な位置関係には特に高い精度が要求される。

【0014】

図1は、第1の実施形態に係る一体型ブラケットによってキャブおよびラジエータが支持されている状態を車両の後側から見た図である。図示しない車両のフレームは、車両の左右方向に延びるサイドメンバと前後方向に延びるサイドフレームから構成される。同図に示すサイドフレーム16は、車両の右側に配置されるサイドフレームであり、サイドフレーム16の右側がフレームの外側、左側がフレームの内側である。つまり、キャブ18はフレームの外側に位置し、ラジエータ20はフレームの内側に位置する。以下、図1に示すサイドフレーム16の右側を「外側」、左側を「内側」ともいう。

【0015】

一体型ブラケット10は、キャブ用ブラケット12とラジエータ用ブラケット14とを結合して構成される。キャブ用ブラケット12とラジエータ用ブラケット14は、それぞれキャブ18とラジエータ20を支持するマウントブラケットである。キャブ用ブラケット12およびラジエータ用ブラケット14は、ラジエータ用ブラケット14においてフレーム外側に向かって延出する第1溶接部40がキャブ用ブラケット12に溶接されて結合される。一体型ブラケット10は、キャブ用ブラケット12における、サイドフレーム16に対向する面の一部がサイドフレーム16の外側の側面に、ラジエータ用ブラケット14の底面がサイドフレーム16の上面に溶接されて固定される。

【0016】

キャブ18は、円筒状のキャブ用マウント24を介してボルト22およびナット26を締結してキャブ用ブラケット12に取り付けられる。具体的には、キャブ18の底面、キャブ用マウント24の中心、およびキャブ用ブラケット12の上面には、ボルト22を挿通するためのボルト穴が形成されており、ボルト22をこれらのボルト穴に挿通させてナット26で締結する。このようにして、キャブ18は、一体型ブラケット10に支持されながらサイドフレーム16に取り付けられる。

【0017】

ラジエータ20の側面には、L字に屈曲した板状のラジエータ取付部材34が溶接されている。ラジエータ取付部材34は、その上面および下面のそれぞれに略円筒状のラジエータ用マウント32が接した状態でボルト30およびナット36を締結してラジエータ用ブラケット14に取り付けられる。具体的には、ラジエータ用マウント32、ラジエータ取付部材34およびナット36の上面には、ボルト30を挿通させるためのボルト穴が形成されており、ボルト30をこれらのボルト穴に挿通させてナット36で締結する。このようにして、ラジエータ20は、一体型ブラケット10に支持されながらサイドフレーム16に取り付けられる。

【0018】

第1の実施形態では、キャブ用ブラケット12およびラジエータ用ブラケット14を結合して一体型ブラケット10を構成してから、一体型ブラケット10をサイドフレーム16に固定する。ここで、一体型ブラケット10が構成されるより前に、キャブ用ブラケット12の上面にはボルト22を挿通させるキャブ取付穴28、ラジエータ用ブラケット14の上面にはボルト30を挿通させるラジエータ取付穴38が形成されている。キャブ用ブラケット12とラジエータ用ブラケット14の相対位置は、キャブ取付穴28およびラジエータ取付穴38の上下および左右方向における間隔に基づいて決定される。そして、一体型ブラケット10を構成する段階において、キャブ用ブラケット12とラジエータ用ブラケット14の相対位置が固定される。

【0019】

キャブ取付穴28とラジエータ取付穴38との左右方向の間隔Aおよび上下方向の間隔Bを図1に示す。間隔Aおよび間隔Bの値は、車両の設計時に決定されている。一体型ブラケット10を構成するとき、間隔Aおよび間隔Bが所定の設計値となるようにキャブ用ブラケット12およびラジエータ用ブラケット14を配置して、第1溶接部40をキャブ用ブラケット12に溶接する。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とは、設計値に基づいた位置関係をもって結合される。

【0020】

ここで、キャブを支持するマウントブラケットとラジエータを支持するマウントブラケットとを一体化せずに、それぞれをサイドフレームにおける異なる位置に取り付ける場合を考える。この場合、サイドフレームにおいて離れた箇所に、各マウントブラケットを異なる工程においてサイドフレームに取り付けることになる。従って、マウントブラケット同士の上下左右方向において正確な間隔をもってマウントブラケットを配置するのは容易ではなく、マウントブラケット同士の相対位置関係を高精度に確保することは困難となる。

【0021】

第1の実施形態では、キャブ用ブラケット12とラジエータ用ブラケット14とを設計値として定められた間隔をもって配置して結合し、一体型ブラケット10を構成する。そして、一体型ブラケット10をサイドフレーム16に取り付けることにより、キャブ用ブラケット12とラジエータ用ブラケット14は、その設計値に基づいた間隔を固定した状態で同一工程においてサイドフレーム16に取り付けられる。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とがサイドフレーム16に取り付けられとき、それらの相対位置は高い精度で確保される。この結果、キャブ用ブラケット12に取り付けられるキャブ18とラジエータ用ブラケット14に取り付けられるラジエータ20との間には高精度で相対的な位置関係が確保される。

【0022】

図2は、キャブ用ブラケット12の斜視図である。キャブ用ブラケット12は、サイドフレーム16に溶接される第2溶接部50および第3溶接部52を有する。第2溶接部50は、キャブ用ブラケット12の上面60の縁部62から、上面60と垂直に下方へ延出している。第3溶接部52は、キャブ用ブラケット12の側面64の両縁部66から、側面64と垂直に互いに近づくように延出している。第2溶接部50および第3溶接部52は、同一面上に形成される。

【0023】

図2に示すように、第2溶接部50の左右かつ第3溶接部52の上側には、空間が形成されている。後述するように、この空間には、一体型ブラケット10を構成するときにラジエータ用ブラケット14の第1溶接部40が挿入される。以下、この空間を「挿入用空間」ともいう。キャブ用ブラケット12の上面60には、ボルト22が挿通されるキャブ取付穴28が形成されている。

【0024】

図3は、ラジエータ用ブラケット14の斜視図である。ラジエータ用ブラケット14は、上面70と2つの側面72からなるコの字状の板状部材からなる。両側面72の下端部からは側面72と垂直な方向に互いに離れるように第4溶接部54が延出している。また、各側面72における一方の側端から互いに対向する第1溶接部40が延出している。上面70には、ボルト30が挿通されるラジエータ取付穴38が形成されている。

【0025】

一体型ブラケット10を構成するとき、キャブ用ブラケット12に形成されている挿入用空間に、ラジエータ用ブラケット14の第1溶接部40を挿入するようにして配置する。ここで、2個の第1溶接部40同士の幅は、キャブ用ブラケット12の側面64同士の幅より若干狭く、第1溶接部40は、キャブ用ブラケット12の側面64の裏側に接する。そして、第1溶接部40において、キャブ用ブラケット12の側面64の裏側に接する部分が溶接されて、キャブ用ブラケット12とラジエータ用ブラケット14とが結合される。

図1に戻って、第1溶接部40が溶接されている部分を斜線で示す。キャブ用ブラケット12およびラジエータ用ブラケット14の間隔Aおよび間隔Bは設計値に応じて異なるので、第1溶接部40の溶接部分の位置および面積も設計値に応じて異なる。

【0026】

図4は、図1に示したサイドフレーム16に取り付けられた一体型ブラケット10をサイドフレーム16の内側から見た図である。つまり、同図の左側が車両前方に相当する。上述のように、ラジエータ用ブラケット14の第1溶接部40は、キャブ用ブラケット12の側面64の裏側に溶接されており、図4に示すように、キャブ用ブラケット12とラジエータ用ブラケット14は、サイドフレーム16の長手方向において同位置に配置される。

【0027】

一体型ブラケット10をサイドフレーム16に配置した状態において、キャブ用ブラケット12の第2溶接部50および第3溶接部52におけるサイドフレーム16の外側の側面に接する部分が溶接される。また、一体型ブラケット10をサイドフレーム16に配置した状態において、ラジエータ用ブラケット14の第4溶接部54がサイドフレーム16の上面に溶接される。

【0028】

サイドフレーム16において、マウントブラケットが溶接されている箇所は剛性が高くなるので、マウントブラケットが溶接されていない箇所と比較して変形しにくい。第1の実施の形態では、キャブ用ブラケット12とラジエータ用ブラケット14とは、サイドフレーム16の長手方向において同位置に配置される。これによって、キャブ用ブラケット12とラジエータ用ブラケット14とをサイドフレーム16における異なる箇所に配置する場合と比較して、サイドフレーム16における剛性の低い部分が増加する。つまり、ブラケットが配置される位置が重複する分、ブラケットが溶接されない箇所、すなわち剛性が低く変形しやすい部分のサイドフレーム16の長手方向における長さが増加する。この結果、車両が衝突したとき、その衝撃によるサイドフレーム16の変形量、すなわちクラッシュストロークが増加するので、衝突の衝撃をより多く吸収させて乗員の安全を良好に確保できる。

【0029】

キャブ18やラジエータ20の重量や振動に起因して、キャブ用ブラケット12およびラジエータ用ブラケット14のそれぞれにサイドフレーム16から引き離す方向に力が加わる場合がある。第1の実施形態に係る一体型ブラケット10において、キャブ用ブラケット12は、サイドフレーム16の側面、ラジエータ用ブラケット14はサイドフレーム16の上面に取り付けられる。このように、各ブラケットをサイドフレーム16における異なる面に配置することにより、一方のブラケットにサイドフレーム16から引き離す方向に力が加わったとき、そのブラケットと結合される他方のブラケットが、それを妨げる方向の力を生じさせる。つまり、キャブ用ブラケット12とラジエータ用ブラケット14は、互いに取付強度を補充し合う。これによって、キャブ用ブラケット12およびラジエータ用ブラケット14をサイドフレーム16における同一面に取り付ける場合と比較して、取付強度を向上させることができる。

【0030】

第1の実施形態では、一体型ブラケット10を構成してキャブ用ブラケット12とラジエータ用ブラケット14の間隔は固定される。これによって、一体型ブラケット10の取付位置を調整すべく一体型ブラケット10をサイドフレーム16の前後方向で移動させても、キャブ用ブラケット12とラジエータ用ブラケット14との間隔は一定に維持される。この結果、キャブ18とラジエータ20の位置精度も良好に維持できる。また、このとき、サイドフレーム16の製造時の誤差の影響を受けることはない。

【0031】

第1の実施形態では、キャブ用ブラケット12とラジエータ用ブラケット14との間隔を設計値に合わせて配置して一体型ブラケット10を構成する。これによって、キャブ用ブラケット12とラジエータ用ブラケット14との間隔を調整することにより様々な設計仕様の車両に対応できるので、マウントブラケットの製造に伴うコストの増加を抑制できる。

【0032】

(第2の実施形態)

第2の実施形態においても、車両に搭載されるキャブとラジエータを、サイドフレームに取り付ける例について説明する。第2の実施形態では、取付穴が形成されていないブラケットをサイドフレームに取り付けてから、所定の間隔で配置された複数のドリルを用いて同時に取付穴を形成する。

【0033】

図5は、第2の実施形態において、サイドフレーム16に取り付けられたキャブ用ブラケットを車両の後側から見た図である。サイドフレーム16の側面には、キャブ用ブラケット80が溶接されている。第2の実施形態では、図示しないキャブが図示しないマウントを介してキャブ用ブラケット80に取り付けられる。また、図示しないラジエータが図示しないマウントを介してサイドフレーム16に取り付けられる。サイドフレーム16にキャブ用ブラケット80が取り付けられた時点では、図5に示すように、ラジエータの取付穴はサイドフレーム16に形成されておらず、また、キャブの取付穴はキャブ用ブラケット80に形成されていない。

【0034】

第2の実施形態では、サイドフレーム16にキャブ用ブラケット80を取り付けた状態で、サイドフレーム16の上面にラジエータの取付穴を形成し、キャブ用ブラケット80の上面にキャブの取付穴を形成する。ラジエータの取付穴を形成する箇所(以下、「ラジエータ取付点」ともいう)rおよびキャブの取付穴を形成する箇所(以下、「キャブ取付点」ともいう)sを図5に示す。

ラジエータ取付点rとキャブ取付点sの左右方向の間隔Cおよび上下方向の間隔Dは、設計値で定められる。同図において、キャブ用ブラケット80は、ラジエータ取付点rとキャブ取付点sとの間に、その上下方向において設計値に基づいた間隔Dを形成した状態でサイドフレーム16の側面に取り付けられている。

【0035】

キャブ取付穴およびラジエータ取付穴は、所定の間隔で配置された、図示しない2個のドリルで同時に形成される。図5において、2個のドリルが配置される位置を矢印Pおよび矢印Qで示す。ここで、矢印Pおよび矢印Qの先端は各ドリルの先端の位置を示す。同図に示すように、2個のドリルは、左右方向に間隔C、上下方向に間隔Eを相対的に設けた状態で配置される。矢印Pおよび矢印Qの上下方向の間隔Eは、ラジエータ取付点rおよびキャブ取付点sの上下方向の間隔Dと等しい。

【0036】

このように配置された2個のドリルを同じ速度で下降させて、ラジエータ取付点rおよびキャブ取付点sにおいて穴開け加工を施し、キャブ取付穴およびラジエータ取付穴が形成される。上述のように、間隔Eは間隔Dと等しいので、穴開け加工は、ラジエータ取付点rおよびキャブ取付点sにおいて同時に開始される。キャブ取付穴およびラジエータ取付穴が形成された後、キャブをキャブ用ブラケット80に、ラジエータをサイドフレーム16に取り付ける。具体的には、キャブ取付穴ならびに図示しないキャブおよびマウントに形成されているボルト穴に図示しないボルトを挿通させてナットで締結して、キャブをキャブ用ブラケット80に取り付ける。また、ラジエータ取付穴ならびに図示しないラジエータおよびマウントに形成されているボルト穴に図示しないボルトを挿通させてナットで締結して、ラジエータをサイドフレーム16に取り付ける。

【0037】

第2の実施形態においては、キャブとラジエータの取付穴を同時に形成するので、形成される取付穴の相対的な位置関係の精度は高いものとなる。これによって、キャブ用ブラケット80に取り付けられるキャブとサイドフレーム16に取り付けられるラジエータとの間には高精度な相対位置関係が確保される。また、このとき、サイドフレーム16やキャブ用ブラケット80の製造時の誤差に影響を受けることはない。

【0038】

第2の実施形態では、2個のドリルは設計値に合わせて所定の間隔で配置される。このように、ドリル間の間隔を調整することにより様々な設計仕様の車両に対応できるので、マウントブラケットの製造に伴うコストの増加を抑制できる。

【0039】

以上、本発明を実施の形態をもとに説明した。実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。例えば、以下のような変形例が考えられる。

【0040】

第2の実施の形態では、ラジエータをサイドフレーム16に、キャブをキャブ用ブラケット80に取り付けたが、変形例では、ラジエータおよびキャブの双方をサイドフレーム16またはマウントブラケットに取り付けてもよい。また、ラジエータをマウントブラケットに取り付け、キャブをサイドフレーム16に取り付けてもよい。このような場合でも、第2の実施形態において説明したように、所定の間隔で配置した2個のドリルで同時に取付穴を形成すれば、キャブとラジエータとの相対位置関係を高精度で確保できる。

【0041】

第2の実施の形態では、キャブとラジエータの2つの部材の取付について説明したが、変形例では、3個以上の部材を取り付けてもよい。この場合、取り付ける部材の個数分のドリルを用意して所定の間隔で配置することとなる。これによって、取り付けられる部材同士の相対位置関係を高精度で確保できる。

【0042】

第1および第2の実施形態では、車両のキャブおよびラジエータをサイドフレーム16に取り付ける例について説明したが、取り付ける部材はこれに限られず、所定の間隔をもって配置される部材であればよい。従って、取り付けられる部材は、車両のフレーム以外に取り付けられる部材であってもよい。また、車両以外において、所定の間隔をもって配置されて取り付けられる部材であってもよい。

【図面の簡単な説明】

【0043】

【図1】第1の実施形態に係る一体型ブラケットよってキャブおよびラジエータが支持されている状態を車両の後側から見た図である。

【図2】キャブ用ブラケットの斜視図である。

【図3】ラジエータ用ブラケットの斜視図である。

【図4】図1に示したサイドフレームに取り付けられた一体型ブラケットをサイドフレームの内側から見た図である。

【図5】第2の実施形態において、サイドフレームに取り付けられたキャブ用ブラケットを車両の後側から見た図である。

【符号の説明】

【0044】

10 一体型ブラケット、 12 キャブ用ブラケット、 14 ラジエータ用ブラケット、 16 サイドフレーム、 18 キャブ、 20 ラジエータ、 22 ボルト、 24 キャブ用マウント、 26 ナット、 28 キャブ取付穴、 30 ボルト、 32 ラジエータ用マウント、 34 ラジエータ取付部材、 36 ナット、 38 ラジエータ取付穴、 40 第1溶接部、 50 第2溶接部、 52 第3溶接部、 54 第4溶接部、 80 キャブ用ブラケット。

【特許請求の範囲】

【請求項1】

第1の部材を第1マウント部にて支持する第1のマウントブラケットと、

第2の部材を第2マウント部にて支持する第2のマウントブラケットと、

を備え、

第1マウント部と第2マウント部との間に所定の間隔が形成されるように第1のマウントブラケットと第2のマウントブラケットとが結合されることを特徴とする一体型マウントブラケット。

【請求項2】

前記第1のマウントブラケットおよび前記第2のマウントブラケットのそれぞれは、被取付体における異なる面に取り付けられることを特徴とする請求項1に記載の一体型マウントブラケット。

【請求項3】

前記被取付体は車両のフレームであって、前記第1のマウントブラケットおよび前記第2のマウントブラケットは、車両のフレームの同一位置に取り付けられることを特徴とする請求項2に記載の一体型マウントブラケット。

【請求項4】

被取付体に第1の部材および第2の部材を取り付ける方法であって、

所定の間隔で配置された複数のドリルを用いて、前記被取付体における前記第1の部材を取り付ける位置および前記第2の部材を取り付ける位置に同時に穴を形成する工程と、

前記穴に結合部材を挿通して前記被取付体に前記第1の部材および前記第2の部材を取り付ける工程と、

を含む部材取付方法。

【請求項1】

第1の部材を第1マウント部にて支持する第1のマウントブラケットと、

第2の部材を第2マウント部にて支持する第2のマウントブラケットと、

を備え、

第1マウント部と第2マウント部との間に所定の間隔が形成されるように第1のマウントブラケットと第2のマウントブラケットとが結合されることを特徴とする一体型マウントブラケット。

【請求項2】

前記第1のマウントブラケットおよび前記第2のマウントブラケットのそれぞれは、被取付体における異なる面に取り付けられることを特徴とする請求項1に記載の一体型マウントブラケット。

【請求項3】

前記被取付体は車両のフレームであって、前記第1のマウントブラケットおよび前記第2のマウントブラケットは、車両のフレームの同一位置に取り付けられることを特徴とする請求項2に記載の一体型マウントブラケット。

【請求項4】

被取付体に第1の部材および第2の部材を取り付ける方法であって、

所定の間隔で配置された複数のドリルを用いて、前記被取付体における前記第1の部材を取り付ける位置および前記第2の部材を取り付ける位置に同時に穴を形成する工程と、

前記穴に結合部材を挿通して前記被取付体に前記第1の部材および前記第2の部材を取り付ける工程と、

を含む部材取付方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−237757(P2007−237757A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−58683(P2006−58683)

【出願日】平成18年3月3日(2006.3.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月3日(2006.3.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]