光輝材を有する熱可塑性樹脂の射出成形体の製造方法、及び射出成形体

【課題】光輝材を有する熱可塑性樹脂を成形する場合において、リブやボスを有するような、比較的複雑な形状であっても光輝材の配向乱れが抑制された射出成形体を得ること。

【解決手段】リブ12やボス13を有する部位14の厚みを、有しない部位15の厚みよりも0.1mmから3.0mm厚く設計した金型を用い、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する射出成形体の製造方法において、前記金型の温度をキャビティ内の前記熱可塑性樹脂温度が荷重たわみ温度以上を保てるような温度に上げる工程と、前記金型のキャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む。

【解決手段】リブ12やボス13を有する部位14の厚みを、有しない部位15の厚みよりも0.1mmから3.0mm厚く設計した金型を用い、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する射出成形体の製造方法において、前記金型の温度をキャビティ内の前記熱可塑性樹脂温度が荷重たわみ温度以上を保てるような温度に上げる工程と、前記金型のキャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光輝材を有する熱可塑性樹脂の射出成形体の製造方法、及び射出成形体に関するものである。

【背景技術】

【0002】

従来、樹脂成形品の外観品位向上手段としては、塗装を用いることが多い。しかしながら塗装は、揮発性有機化合物や二酸化炭素の排出、リサイクル性の悪化等による環境負荷が大きく、また、塗料との親和性が高い樹脂の選定の必要性や、親和性が低い樹脂を用いる場合に樹脂と塗膜の親和性を高めるためのプライマー処理の必要性、工数増などによりコストが増大するという問題がある。また、外部から擦れやぶつけなどの刺激を受けやすい部品は、塗装がはがれるリスクがあるため、塗装の適用は難しく、外観品位を上げるのが難しかった。これらの問題から、様々な分野で塗装代替技術が検討されている。

【0003】

塗装代替技術の一つに「光輝材と呼ばれる材料を樹脂に練り込み、成形することによって光輝感を演出する技術」がある。塗装に比べて環境負荷が小さく、工数減によるコストダウンも見込める。

【0004】

しかしながら、本技術には、光輝材の配向乱れによって外観不良が発生するという課題があり、射出成形においては、金型のキャビティ内での樹脂の流れ方により、光輝材の配向が乱れることがある。

【0005】

例えば、別方向から流れる樹脂のフローフロントが合流する場合においては、熱可塑性樹脂の合流部で光輝材の配向が乱れるため、光輝材表面での反射強度や反射角度に差が生じ、外観が悪化する。

【0006】

また、ボスやリブなど、成形品の形状に凹凸がある場合は、該当部で樹脂の流れが乱れるのに伴って光輝材の配向も乱れるため、光輝材表面での反射強度や反射角度に差が生じ、外観が悪化する。

【0007】

そのため、従来より、外観を向上させる技術が検討されている。

【0008】

射出成形時には光輝材の配向乱れの発生原因(リブ、ボスなど)を出来るだけ排除した形状とし、後加工により所望の形状とする技術がある(例えば、特許文献1参照)。

【0009】

また、成形品の意匠裏面とリブとを離間して配設した設計とすることで、リブ起因の光輝材の配向乱れを意匠面に発生させない技術がある(例えば、特許文献2参照)。

【0010】

また、樹脂の合流部を成形品の非外観部に形成させ、後で切り捨てる技術がある(例えば、特許文献3参照)。

【0011】

図7は特許文献1に記載された従来の射出成形体を示すものである。図7に示すように、射出成形体1は、光沢材が混在された熱可塑性樹脂材により成形され、成形体本体2と取付部3とをそれぞれ別途に成形した後、成形体本体2と取付部3とを互いに接合する。これにより、成形体本体2の射出成形時には、金型に凹部が形成されていないため、樹脂材の流れに乱れが生じず、ウェルドマークは発生しない。

【0012】

また、図8は特許文献2に記載された従来の樹脂成形品の側面図である。図8に示すように、樹脂成形品4は、意匠面を構成する本体部5と、本体部5の裏面に突設した補強構造部6とを備え、それらを射出成形で一体成形してなり、補強構造部6は、射出成形時の樹脂流動方向と交差する方向に配向された複数の横リブ7と、横リブ7と直行して延在し横リブ7を相互に連結する縦リブ8との結合体で構成され、各横リブ7は意匠裏面に接続され、縦リブ8は意匠裏面から離間して設置されている。これにより、本体部5の意匠面側で発生するウェルドラインを防止可能であるとともに、射出成形時にゲート部が設定された横リブ7を経由して本体部5に樹脂が流入し、その際に横リブ7から縦リブ8に樹脂が分流して流入速度が低減されることにより、樹脂が噴流状態で意匠面に到達することがなく、フローマークやヒケ等の外観不良を防止できる。

【0013】

また、図9は特許文献3に記載された従来の成形方法における、切り取り部を設けた成形品を成形した様子を示した模式図である。図9に示すように、成形品9は、外縁部に角を有する成形品であって、外縁部を延長して切り取り部10を設け、切り取り部にウェルドを発生させる。これにより、切り取り部10を削除することで、ウェルドラインのない成形品が得られる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−188885号公報

【特許文献2】特開2008−49652号公報

【特許文献3】特開2006−103052号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、前記従来の特許文献1の方法では、成形品の形状が限定される、別部品の成形や接合が必要なために工数が増える、別部品を成形する場合には別途金型が必要なために金型費用がかかる、などの課題を有していた。

【0016】

また、前記従来の特許文献2の方法では、本体とリブが離れて形成されているため、強度が弱く、強度が必要な用途には適用できない、などの課題を有していた。

【0017】

また、前記従来の特許文献3の方法では、使用材料が増えることによりコストUPになり、また切り取り部はごみとなるため環境負荷も増える、などの課題を有していた。

【0018】

また、光輝材の平均粒径が120μm以上の場合は、単位体積当たりの粒子の数が少ないので、光輝材の配向の状態は目視にて認識しにくくなるために、金型形状や工法での工夫をあまり必要としないが、外観品位という観点では塗装の質感とは程遠い。一方で、塗装同等の品位を目指して光輝材の粒径を小さくすると、単位体積当たりの粒子数が多くなるため、光輝材の配向の状態が目視にて認識しやすくなる。この場合は、金型形状や工法での工夫がかなり必要になる。

【0019】

本発明は、前記従来の課題を解決するもので、塗装に近い質感を演出するために比較的粒径が小さい、すなわち平均粒径120μm未満の光輝材を有する熱可塑性樹脂を、リブやボスを有するような比較的複雑な形状に成形する場合において、光輝材の配向乱れが抑制された成形品を提供することを目的とする。

【課題を解決するための手段】

【0020】

前記従来の課題を解決するために、本発明の光輝材を有する熱可塑性樹脂の射出成形体の製造方法は、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いて、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形するための射出成形体の製造方法であって、前記金型の温度をキャビティ内の前記熱可塑性樹脂を荷重たわみ温度以上に保てる温度まで上げる工程と、前記キャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む射出成形体の製造方法により、射出成形体を得るものである。

【0021】

平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合であっても、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂の温度を荷重たわみ温度以上に保てる温度まで上げることにより、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、乱れた光輝材の配向は固定されることなく、その後キャビティ内全体が充填されるまでの流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、光輝材の配向乱れが射出成形体に残らない。

【発明の効果】

【0022】

本発明の熱可塑性樹脂の射出成形体の製造方法は、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合において、得ようとする射出成形体の形状が、リブやボスを有するような比較的複雑な形状であっても、光輝材の配向乱れが射出成形体に残らないため、塗装を行うことなく、外観品位に優れた射出成形体を得ることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1における射出成形体の表面の外観図

【図2】本発明の実施の形態1における射出成形体の裏面の外観図

【図3】本発明の実施の形態1における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図4】実施例1における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図5】実施例4における射出成形体裏面の外観図

【図6】実施例4における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図7】従来の射出成形体の断面図

【図8】従来の樹脂成形品の側面図

【図9】従来の切り取り部を設けた成形品を成形した様子を示した模式図

【発明を実施するための形態】

【0024】

第1の発明は、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度まで上げることにより、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合であっても、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、乱れた光輝材の配向は固定されることなく、その後キャビティ内全体が充填されるまでの熱可塑性樹脂の流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、射出成形体から光輝材の配向乱れを消すことができる。

【0025】

第2の発明は、特に、請求項1の発明の射出成形体の製造方法を、ゲートを、前記金型の厚みを厚くした部位に直結した部位に設けたことにより、より速度差をつけることができるため、より光輝材の配向乱れが消えやすくなる。

【0026】

第3の発明は、特に、請求項1または2の発明の射出成形体の製造方法により得られる射出成形体である。

【0027】

射出成形体がリブやボスを有する形状であると、リブやボスへの熱可塑性樹脂の流れ込みや、リブやボスを迂回する流れなど、該当部での熱可塑性樹脂の流れる速度が変化することなどにより熱可塑性樹脂の流れが乱れ、それに伴って光輝材の配向が乱れるが、射出成形体がリブやボスを有する形状であっても請求項1または2に記載の射出成形体の製造方法により、外観品位に優れた射出成形体を得ることができる。

【0028】

第4の発明は、特に、請求項1から3の熱可塑性樹脂が、ABSであることを特徴とする射出成形体の製造方法、または射出成形体である。

【0029】

ABSは、塗装をされて用いられることが多いが、外部から擦れやぶつけなどの力を受けやすい部品は、塗装がはがれるリスクがあるため、塗装の適用は難しく、外観品位を向上させるのが難しいという課題があった。

【0030】

一方で、ABSは、樹脂の中でも得られる製品の光沢が高く、強度やコストとのバランスにも優れ、外観部品としての使用が望まれる樹脂である。

【0031】

本発明の方法では、熱可塑性樹脂がABSであることにより、外観品位を向上することができる。

【0032】

第5の発明は、特に、請求項1から3の熱可塑性樹脂が、PPであることを特徴とする射出成形体の製造方法、または射出成形体である。

【0033】

PPは塗膜との密着性が悪いことから一般的に塗装が難しく、外観品位を上げるのは難しかった。また、塗装をする場合には、密着性を上げるためのプライマー処理が必要となるため、他の樹脂に塗装を施すよりもコストUPになるという課題があった。

【0034】

一方で、PPは、樹脂の中でも耐薬品性が高く、コストにも優れ、耐薬品性を必要とする外観部品としての使用が望まれる樹脂である。

【0035】

本発明の方法では、熱可塑性樹脂がPPであることにより、外観品位を向上することができる。

【0036】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0037】

(実施の形態1)

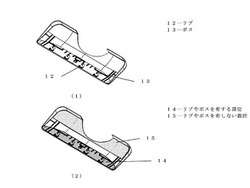

図1は、本発明の第1の実施の形態における射出成形体の表面の外観図、図2の(1)と(2)は、射出成形体の裏面の外観図、図3は、金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0038】

図1、2において、射出成形体11は、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂からなり、リブ12やボス13を有する部位14の厚みを、有しない部位15の厚みより0.1mmから3.0mm厚くしている。

【0039】

次に、本実施の形態の射出成形体の製造方法について説明する。

【0040】

まず、金型を開いた状態で、金型の温度を熱可塑性樹脂が荷重たわみ温度以上の温度を保てるような温度まで上げる。次に、金型を閉じて、溶融した熱可塑性樹脂を金型のキャビティ内に射出して流し込む。

【0041】

このとき、熱可塑性樹脂は、図3の(1)から(7)に示すように、ゲート16から射出され、キャビティ内を、厚みが厚いリブ12やボス13を有する部位14に優先的に流れ、その後、厚みが薄いリブ12やボス13を有しない部位15に流れていく。

【0042】

このとき、光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したとき(図3の(1)から(4))には、射出成形体11の表面に発生する。

【0043】

しかしながら、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達したとき(図3の(5)と(6))には、光輝材の配向乱れは熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動する。

【0044】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(7))には、光輝材の配向乱れが消える。

【0045】

熱可塑性樹脂がキャビティ内全体に充填されたら、金型の温度を下げて熱可塑性樹脂を硬化させ、金型を開き、射出成形体11を得る。

【0046】

以上のように、本実施の形態においては、用いる材料が光輝材を有する熱可塑性樹脂であり、射出成形体の形状がリブやボスを有する比較的複雑な形状であっても、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保てる温度まで上げることにより、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、光輝材の配向乱れは固定されることなく、その後キャビティ内全体が充填されるまでの流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、射出成形体には光輝材の乱れが残らない。

【0047】

ここで、本発明の光輝材は、反射、透過、屈折等の作用により光輝感を演出するものであり、具体的には、金属顔料(アルミニウム粉、ブロンズ粉、など)やパール顔料(マイカに金属酸化物を被覆したもの、アルミナに金属酸化物を被覆したもの、ガラスに金属酸化物を被覆したもの、など)などがあるが、特に指定するものではなく、求める外観、コスト、等から自由に選択でき、これらを複数種混合して使用することも可能である。

【0048】

なお、光輝材は、アスペクト比が大きいほど高い光輝感が得られ、小さいほど配向乱れが目立ちにくくなる。また、粒径は、大きいほど熱可塑性樹脂の単位体積あたりの粒子数が少なくなるため、光輝材の配向乱れは認識しづらくなるが、塗装に近い質感を得るためには、粒径が小さい光輝材を用いるのが望ましく、このときは、単位体積あたりの粒子数が多くなることにより光輝材の配向乱れが見えやすくなる。したがって、本発明の方法は、特に粒径が小さい場合に効果が高い。

【0049】

また、熱可塑性樹脂に対する光輝材の添加量も、特に指定するものではないが、少なすぎると光輝感が得られず、多すぎると射出成形体の機械的強度が悪化することから、熱可塑性樹脂に対して、重量比で0.2%から7%が望ましい。

【0050】

また、本発明の熱可塑性樹脂は、PP(ポリプロピレン)、ABS(アクリロニトリルブタジェンスチレン共重合樹脂)、PS(ポリスチレン)、PC(ポリカーボネート)、PET(ポリエチレンテレフタレート)など、特に指定するものではなく、コスト、外観、機械的物性などを考慮して自由に選択できる。

【0051】

また、本発明の熱可塑性樹脂は、光輝材の他に、付与したい性能などに合わせて他のフィラーや添加剤など、例えば、繊維状フィラー、酸化防止剤、顔料、難燃剤などを有していてもよい。

【0052】

また、リブやボスは、補強や他の部品との接合のために設けられる突起状の部位を指すものであり、本実施の形態では、リブとボスの両方を有する形状としたが、いずれかだけを有する形状であってもかまわない。

【0053】

なお、射出成形体の厚みは、特に指定するものではないが、0.5mmから4.0mm程度が一般的であり、厚いほうを2.0mmから2.5mm、薄いほうを1.5mmから1.8mmとするのが、強度とコストと光輝材の配向乱れ抑制の観点から望ましい。

【0054】

また、射出成形体における厚みの差は、0.1mm未満であると配向乱れが消えず、3.0mmを超えると成形体の厚みが厚くなることで、リブがなくても強度保持が可能となるため、0.1mmから3.0mmの範囲が望ましい。

【0055】

また、リブやボスを有する部位と有しない部位の間の厚みは、両者の間の厚みにしても良いし、どちらかと同じ厚みとしても良いし、傾斜をつけて徐々に厚みが変わるようにしても良く、特に指定するものではない。

【0056】

また、両者の間の部位には、リブやボスがあってもなくても良いが、リブやボスを有する部位よりは、リブやボスが占める体積が少ないことが望ましい。

【0057】

なお、荷重たわみ温度とは、別名熱変形温度ともいい、JIS K7191の方法により得られる。具体的には、試験片の両端を加熱浴槽中で支え、中央の荷重棒によって試験片に所定の曲げ応力(荷重)を加えつつ、加熱媒体の温度を2℃/分の速度で上昇させ、試験片のたわみが所定の量に達したときの加熱媒体の温度を指す。

【0058】

なお、JIS K7191−2においては、荷重が3種記載されているが、本発明では、JIS K7191−2 B法に基づき、0.45MPaを基準とする。

【0059】

また、本発明の金型の温度は、上限温度は特に規定していないが、熱可塑性樹脂の分解温度まで上げると、変質してしまうため、分解温度以下であることが必要である。

【0060】

なお、金型の温度は、キャビティ内の熱可塑性樹脂の温度を荷重たわみ温度以上に保つためには、金型の形状にもよるが、荷重たわみ温度+20〜70℃とすることが望ましい。

【0061】

実施例にて、本発明をさらに具体的に説明する。なお、この実施例によって本発明が限定されるものではない。

【実施例】

【0062】

金型の厚み差、金型の温度、熱可塑性樹脂の種類、金型の形状について、[表1]のように検証を行った。

【0063】

【表1】

【0064】

(実施例1)

実施例1は、実施の形態1と同じ形状の金型(金型Aとする)を用いて成形を行った。

【0065】

厚みは、リブ12やボス13を有する部位14の厚みを2.2mmとし、有しない部位15の厚みを1.8mmとした。すなわち厚みの差は0.4mmである。

【0066】

材料は、平均粒径が40μmのアルミニウム粉末0.5%と70μmのマイカベースのパール顔料3%を、荷重たわみ温度が96℃のABSに混合したものを使用した。

【0067】

なお、金型の温度は、キャビティ内のABSの温度が荷重たわみ温度以上となるよう、140℃とした。

【0068】

まず、あえてショートショットとし、キャビティ内での熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0069】

熱可塑性樹脂は、図3の(1)から(7)に示すように、ゲート16から射出され、キャビティ内を、厚みが厚いリブ12やボス13を有する部位14に優先的に流れ、その後、厚みが薄いリブ12やボス13を有しない部位15に流れた。

【0070】

光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したとき(図3の(1)から(4))には、射出成形体11の表面に発生した。

【0071】

しかしながら、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達したとき(図3の(5)と(6))には、乱れた光輝材の配向は熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動した。

【0072】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(7))には、光輝材の配向乱れが消えた。

【0073】

金型の温度が高いことで、いったん光輝材の配向に乱れが生じても、金型と接する表面層が冷やされて固化することがなく、その後の熱可塑性樹脂の流れによって容易に流され、光輝材の配向乱れが消えたと考える。

【0074】

このように、金型を、リブ12やボス13を有する部分14と、有しない部分15に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体11の光輝材の配向乱れを消すことができた。

【0075】

次に、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0076】

検討の結果、[表2]のように、金型の温度が140℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0077】

【表2】

【0078】

なお、配向が×という結果であった金型の温度、80℃において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0079】

熱可塑性樹脂の流れは同様であったが、光輝材の配向の状態は異なっていた。

【0080】

光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したときには、射出成形体11の表面に発生した。

【0081】

その後、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達しても、光輝材の配向乱れは上記の場所のまま動かなかった。

【0082】

さらに、キャビティ内全体に熱可塑性樹脂が充填されても、光輝材の配向乱れは上記の場所のまま動かなかった。

【0083】

金型の温度が低いことで、いったん光輝材の配向が乱れると、金型と接する表面層が先に冷やされて固化するため、乱れた光輝材の配向乱れが固定され、その後の熱可塑性樹脂の流れによって流されることなく、射出成形体の表面に光輝材の配向乱れが残ってしまったと考える。

【0084】

よって、金型の温度は、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度とすることが必要である。

【0085】

(実施例2)

実施例2は、実施の形態1と同じ形状の金型(金型A)を用いて成形を行った。

【0086】

厚みは、リブ12やボス13を有する部位14の厚みを1.5mmとし、有しない部位15の厚みを2.5mmとした。すなわち厚みの差は1.0mmである。

【0087】

材料は、平均粒径が5μmのアルミニウム粉末0.3%と50μmのマイカベースのパール顔料1.5%を、荷重たわみ温度が112℃のPPに混合したものを使用した。

【0088】

なお、金型の温度は、キャビティ内のPPの温度が荷重たわみ温度以上となるよう、140℃とした。

【0089】

まず、あえてショートショットとし、キャビティ内での熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0090】

熱可塑性樹脂の流れ、光輝材の配向の状態、ともに実施例1と同様であった。

【0091】

このように、金型を、リブ12やボス13を有する部位14と、有しない部位15に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体11の光輝材の配向乱れを消すことができた。

【0092】

次に、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0093】

検討の結果、[表3]のように、金型の温度が140℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0094】

【表3】

【0095】

なお、配向が×という結果であった金型の温度、80℃において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0096】

これも実施例1と同様であった。

【0097】

金型の温度が低いことで、いったん光輝材の配向が乱れると、金型と接する表面層が先に冷やされて固化するため、乱れた光輝材の配向が固定され、その後の熱可塑性樹脂の流れによって流されることなく、射出成形体の表面に光輝材の乱れが残ってしまったと考える。

【0098】

よって、金型の温度は、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度とすることが必要である。

【0099】

(実施例3)

実施例3は、実施の形態1と同じ形状の金型(金型A)と実施例1と同じ材料を用いて成形を行った。

【0100】

金型の温度は、キャビティ内のABSの温度が荷重たわみ温度以上となる温度の代表値として、140℃に固定し、厚みの検討を行った。なお、このとき厚み以外のパラメーターは変化させていない。

【0101】

検討の結果、[表4]のように、厚みの差が0.1mm以上で、配向乱れが消えることを確認した。

【0102】

【表4】

【0103】

なお、配向が×という結果であった厚みの差、リブやボスを有する部位の厚み2.2mm、有さない部位の厚み2.2mm、厚みの差は0mm、において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0104】

図4は、実施例3における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0105】

熱可塑性樹脂はゲートから射出され、まず、図4の(1)のように流れた。

【0106】

その後、リブ12やボス13を有さない部位15では配向が乱れないが、リブ12やボス13を有する部位14では配向が乱れ、図4の(2)のように充填された。

【0107】

このとき、熱可塑性樹脂が最後に流れる部位にリブ12やボス13を有しているため、乱れた光輝材の配向が流される距離が不十分であり、射出成形体11から光輝材の配向乱れは消えなかった。

【0108】

また、金型の厚み管理は一般的に0.01mm単位でおこなうものであり、リブ12やボス13を有する部位14の厚みを2.2mm、有さない部位15の厚みを2.11mmとして、厚みの差を0.09mm設けた場合でもわずかに配向乱れが残った。

【0109】

従って、厚みの差は0.1mm以上必要であると判断する。

【0110】

なお、厚みの差が0.1mm未満であっても、従来特許文献3のように、射出成形体の外縁部に切り取る形状を作って、そこに熱可塑性樹脂が流れるようにすれば光輝材の配向乱れは消えるが、使用する材料が増える、ごみが増えるなどの理由から、望ましい方法ではない。

【0111】

また、厚みの差が3.0mmを超える範囲は、射出成形体11の厚みが厚くなることで、リブ12を設けることなく必要強度が確保できるため、厚み差をつける必要性が低くなる。このため、本発明では3.0mmを上限と規定した。

【0112】

(実施例4)

実施例4は、実施の形態1とは異なる形状の金型(金型Bとする)を用いて成形を行った。

【0113】

図5の(1)と(2)は、実施例4における射出成形体の裏面の外観図であり、図6は、金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0114】

図5において、射出成形体17は、リブ18やボス19を有する部位20の厚みを、有しない部位21より厚くした設計となっている。

【0115】

本実施例では、リブ18やボス19を有する部位20の厚みを2.4mmとし、有しない部位21の厚み21を1.6mmとした。すなわち厚みの差は0.8mmである。

【0116】

材料は、平均粒径が20μmのアルミニウム粉末0.2%と20μmのマイカベースのパール顔料1%を、荷重たわみ温度が80℃のPPに混合したものを使用した。

【0117】

なお、金型の温度は、キャビティ内のPPの温度が荷重たわみ温度以上となるよう、120℃とした。

【0118】

まず、あえてショートショットとし、キャビティ内の熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0119】

熱可塑性樹脂は、図6の(1)から(6)に示すように、リブ18やボス19を有する部位20に直結したゲート22から射出され、厚みの厚いリブ18やボス19を有する部位20に優先的に流れ、その後、厚みの薄い有しない部位21に流れた。

【0120】

光輝材の配向乱れは、リブ18やボス19を有する部位20に熱可塑性樹脂が到達したとき(図6の(1)と(2))には射出成形体17の表面に発生していた。

【0121】

しかしながら、リブ18やボス19を有しない部位21に熱可塑性樹脂のフローフロントが到達したとき(図6の(3)から(5))には、乱れた光輝材の配向は熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動した。

【0122】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(6))には、光輝材の配向乱れが消えた。

【0123】

金型の温度が高いことで、いったん光輝材の配向に乱れが生じても、金型と接する表面層が冷やされて固化することがなく、その後の熱可塑性樹脂の流れによって容易に流され、光輝材の配向乱れが消えたと考える。

【0124】

このように、金型を、リブ18やボス19を有する部分20と、有しない部分21に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体17の光輝材の配向乱れを消すことができた。

【0125】

この金型にて、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0126】

検討の結果、[表5]のように、金型の温度が100℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0127】

【表5】

【0128】

次に、金型の温度を120℃に固定し、厚みについて検討を行った。なお、このとき厚み以外のパラメーターは変化させていない。

【0129】

検討の結果、[表6]のように、厚みの差が0.1mm以上で光輝材の配向乱れが消えることを確認した。

【0130】

【表6】

【0131】

このように、金型の形状が変わっても、金型の温度と厚み差に対する光輝材の配向の状態の傾向は同じであった。

【0132】

なお、本実施例においては、ゲート22は、リブ18やボス19を有する部位20と直結した部位に設けた。本発明の直結した部位とは、射出直後の熱可塑性樹脂のフローフロントが真っ先に厚みの厚い部位に入るような部位を指す。本実施の形態のように、射出成形体の形状によっては、厚みの厚い部位と直結していなくてもかまわないが、直結した部位にゲートを設けると、より配向乱れが消えやすくなるのでより望ましい。

【産業上の利用可能性】

【0133】

以上のように、本発明にかかる光輝材を有する熱可塑性樹脂の射出成形体の製造方法及び射出成形体は、塗装を行うことなく、熱可塑性樹脂中の光輝材により塗装同等の質感を演出することができるため、外観品位を要求される用途に適用できる。例えば、掃除機、冷蔵庫、エアコン、洗濯機、温水洗浄便座、電子レンジ、などの家電製品に利用可能である。また、家電製品に限らず自動車用部品など他の製品にも利用可能である。

【符号の説明】

【0134】

11 射出成形体

12 リブ

13 ボス

14 リブやボスを有する部位

15 リブやボスを有しない部位

17 射出成形体

18 リブ

19 ボス

20 リブやボスを有する部位

21 リブやボスを有しない部位

【技術分野】

【0001】

本発明は、光輝材を有する熱可塑性樹脂の射出成形体の製造方法、及び射出成形体に関するものである。

【背景技術】

【0002】

従来、樹脂成形品の外観品位向上手段としては、塗装を用いることが多い。しかしながら塗装は、揮発性有機化合物や二酸化炭素の排出、リサイクル性の悪化等による環境負荷が大きく、また、塗料との親和性が高い樹脂の選定の必要性や、親和性が低い樹脂を用いる場合に樹脂と塗膜の親和性を高めるためのプライマー処理の必要性、工数増などによりコストが増大するという問題がある。また、外部から擦れやぶつけなどの刺激を受けやすい部品は、塗装がはがれるリスクがあるため、塗装の適用は難しく、外観品位を上げるのが難しかった。これらの問題から、様々な分野で塗装代替技術が検討されている。

【0003】

塗装代替技術の一つに「光輝材と呼ばれる材料を樹脂に練り込み、成形することによって光輝感を演出する技術」がある。塗装に比べて環境負荷が小さく、工数減によるコストダウンも見込める。

【0004】

しかしながら、本技術には、光輝材の配向乱れによって外観不良が発生するという課題があり、射出成形においては、金型のキャビティ内での樹脂の流れ方により、光輝材の配向が乱れることがある。

【0005】

例えば、別方向から流れる樹脂のフローフロントが合流する場合においては、熱可塑性樹脂の合流部で光輝材の配向が乱れるため、光輝材表面での反射強度や反射角度に差が生じ、外観が悪化する。

【0006】

また、ボスやリブなど、成形品の形状に凹凸がある場合は、該当部で樹脂の流れが乱れるのに伴って光輝材の配向も乱れるため、光輝材表面での反射強度や反射角度に差が生じ、外観が悪化する。

【0007】

そのため、従来より、外観を向上させる技術が検討されている。

【0008】

射出成形時には光輝材の配向乱れの発生原因(リブ、ボスなど)を出来るだけ排除した形状とし、後加工により所望の形状とする技術がある(例えば、特許文献1参照)。

【0009】

また、成形品の意匠裏面とリブとを離間して配設した設計とすることで、リブ起因の光輝材の配向乱れを意匠面に発生させない技術がある(例えば、特許文献2参照)。

【0010】

また、樹脂の合流部を成形品の非外観部に形成させ、後で切り捨てる技術がある(例えば、特許文献3参照)。

【0011】

図7は特許文献1に記載された従来の射出成形体を示すものである。図7に示すように、射出成形体1は、光沢材が混在された熱可塑性樹脂材により成形され、成形体本体2と取付部3とをそれぞれ別途に成形した後、成形体本体2と取付部3とを互いに接合する。これにより、成形体本体2の射出成形時には、金型に凹部が形成されていないため、樹脂材の流れに乱れが生じず、ウェルドマークは発生しない。

【0012】

また、図8は特許文献2に記載された従来の樹脂成形品の側面図である。図8に示すように、樹脂成形品4は、意匠面を構成する本体部5と、本体部5の裏面に突設した補強構造部6とを備え、それらを射出成形で一体成形してなり、補強構造部6は、射出成形時の樹脂流動方向と交差する方向に配向された複数の横リブ7と、横リブ7と直行して延在し横リブ7を相互に連結する縦リブ8との結合体で構成され、各横リブ7は意匠裏面に接続され、縦リブ8は意匠裏面から離間して設置されている。これにより、本体部5の意匠面側で発生するウェルドラインを防止可能であるとともに、射出成形時にゲート部が設定された横リブ7を経由して本体部5に樹脂が流入し、その際に横リブ7から縦リブ8に樹脂が分流して流入速度が低減されることにより、樹脂が噴流状態で意匠面に到達することがなく、フローマークやヒケ等の外観不良を防止できる。

【0013】

また、図9は特許文献3に記載された従来の成形方法における、切り取り部を設けた成形品を成形した様子を示した模式図である。図9に示すように、成形品9は、外縁部に角を有する成形品であって、外縁部を延長して切り取り部10を設け、切り取り部にウェルドを発生させる。これにより、切り取り部10を削除することで、ウェルドラインのない成形品が得られる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−188885号公報

【特許文献2】特開2008−49652号公報

【特許文献3】特開2006−103052号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、前記従来の特許文献1の方法では、成形品の形状が限定される、別部品の成形や接合が必要なために工数が増える、別部品を成形する場合には別途金型が必要なために金型費用がかかる、などの課題を有していた。

【0016】

また、前記従来の特許文献2の方法では、本体とリブが離れて形成されているため、強度が弱く、強度が必要な用途には適用できない、などの課題を有していた。

【0017】

また、前記従来の特許文献3の方法では、使用材料が増えることによりコストUPになり、また切り取り部はごみとなるため環境負荷も増える、などの課題を有していた。

【0018】

また、光輝材の平均粒径が120μm以上の場合は、単位体積当たりの粒子の数が少ないので、光輝材の配向の状態は目視にて認識しにくくなるために、金型形状や工法での工夫をあまり必要としないが、外観品位という観点では塗装の質感とは程遠い。一方で、塗装同等の品位を目指して光輝材の粒径を小さくすると、単位体積当たりの粒子数が多くなるため、光輝材の配向の状態が目視にて認識しやすくなる。この場合は、金型形状や工法での工夫がかなり必要になる。

【0019】

本発明は、前記従来の課題を解決するもので、塗装に近い質感を演出するために比較的粒径が小さい、すなわち平均粒径120μm未満の光輝材を有する熱可塑性樹脂を、リブやボスを有するような比較的複雑な形状に成形する場合において、光輝材の配向乱れが抑制された成形品を提供することを目的とする。

【課題を解決するための手段】

【0020】

前記従来の課題を解決するために、本発明の光輝材を有する熱可塑性樹脂の射出成形体の製造方法は、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いて、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形するための射出成形体の製造方法であって、前記金型の温度をキャビティ内の前記熱可塑性樹脂を荷重たわみ温度以上に保てる温度まで上げる工程と、前記キャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む射出成形体の製造方法により、射出成形体を得るものである。

【0021】

平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合であっても、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂の温度を荷重たわみ温度以上に保てる温度まで上げることにより、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、乱れた光輝材の配向は固定されることなく、その後キャビティ内全体が充填されるまでの流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、光輝材の配向乱れが射出成形体に残らない。

【発明の効果】

【0022】

本発明の熱可塑性樹脂の射出成形体の製造方法は、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合において、得ようとする射出成形体の形状が、リブやボスを有するような比較的複雑な形状であっても、光輝材の配向乱れが射出成形体に残らないため、塗装を行うことなく、外観品位に優れた射出成形体を得ることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1における射出成形体の表面の外観図

【図2】本発明の実施の形態1における射出成形体の裏面の外観図

【図3】本発明の実施の形態1における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図4】実施例1における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図5】実施例4における射出成形体裏面の外観図

【図6】実施例4における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図

【図7】従来の射出成形体の断面図

【図8】従来の樹脂成形品の側面図

【図9】従来の切り取り部を設けた成形品を成形した様子を示した模式図

【発明を実施するための形態】

【0024】

第1の発明は、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度まで上げることにより、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する場合であっても、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、乱れた光輝材の配向は固定されることなく、その後キャビティ内全体が充填されるまでの熱可塑性樹脂の流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、射出成形体から光輝材の配向乱れを消すことができる。

【0025】

第2の発明は、特に、請求項1の発明の射出成形体の製造方法を、ゲートを、前記金型の厚みを厚くした部位に直結した部位に設けたことにより、より速度差をつけることができるため、より光輝材の配向乱れが消えやすくなる。

【0026】

第3の発明は、特に、請求項1または2の発明の射出成形体の製造方法により得られる射出成形体である。

【0027】

射出成形体がリブやボスを有する形状であると、リブやボスへの熱可塑性樹脂の流れ込みや、リブやボスを迂回する流れなど、該当部での熱可塑性樹脂の流れる速度が変化することなどにより熱可塑性樹脂の流れが乱れ、それに伴って光輝材の配向が乱れるが、射出成形体がリブやボスを有する形状であっても請求項1または2に記載の射出成形体の製造方法により、外観品位に優れた射出成形体を得ることができる。

【0028】

第4の発明は、特に、請求項1から3の熱可塑性樹脂が、ABSであることを特徴とする射出成形体の製造方法、または射出成形体である。

【0029】

ABSは、塗装をされて用いられることが多いが、外部から擦れやぶつけなどの力を受けやすい部品は、塗装がはがれるリスクがあるため、塗装の適用は難しく、外観品位を向上させるのが難しいという課題があった。

【0030】

一方で、ABSは、樹脂の中でも得られる製品の光沢が高く、強度やコストとのバランスにも優れ、外観部品としての使用が望まれる樹脂である。

【0031】

本発明の方法では、熱可塑性樹脂がABSであることにより、外観品位を向上することができる。

【0032】

第5の発明は、特に、請求項1から3の熱可塑性樹脂が、PPであることを特徴とする射出成形体の製造方法、または射出成形体である。

【0033】

PPは塗膜との密着性が悪いことから一般的に塗装が難しく、外観品位を上げるのは難しかった。また、塗装をする場合には、密着性を上げるためのプライマー処理が必要となるため、他の樹脂に塗装を施すよりもコストUPになるという課題があった。

【0034】

一方で、PPは、樹脂の中でも耐薬品性が高く、コストにも優れ、耐薬品性を必要とする外観部品としての使用が望まれる樹脂である。

【0035】

本発明の方法では、熱可塑性樹脂がPPであることにより、外観品位を向上することができる。

【0036】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、この実施の形態によって本発明が限定されるものではない。

【0037】

(実施の形態1)

図1は、本発明の第1の実施の形態における射出成形体の表面の外観図、図2の(1)と(2)は、射出成形体の裏面の外観図、図3は、金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0038】

図1、2において、射出成形体11は、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂からなり、リブ12やボス13を有する部位14の厚みを、有しない部位15の厚みより0.1mmから3.0mm厚くしている。

【0039】

次に、本実施の形態の射出成形体の製造方法について説明する。

【0040】

まず、金型を開いた状態で、金型の温度を熱可塑性樹脂が荷重たわみ温度以上の温度を保てるような温度まで上げる。次に、金型を閉じて、溶融した熱可塑性樹脂を金型のキャビティ内に射出して流し込む。

【0041】

このとき、熱可塑性樹脂は、図3の(1)から(7)に示すように、ゲート16から射出され、キャビティ内を、厚みが厚いリブ12やボス13を有する部位14に優先的に流れ、その後、厚みが薄いリブ12やボス13を有しない部位15に流れていく。

【0042】

このとき、光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したとき(図3の(1)から(4))には、射出成形体11の表面に発生する。

【0043】

しかしながら、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達したとき(図3の(5)と(6))には、光輝材の配向乱れは熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動する。

【0044】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(7))には、光輝材の配向乱れが消える。

【0045】

熱可塑性樹脂がキャビティ内全体に充填されたら、金型の温度を下げて熱可塑性樹脂を硬化させ、金型を開き、射出成形体11を得る。

【0046】

以上のように、本実施の形態においては、用いる材料が光輝材を有する熱可塑性樹脂であり、射出成形体の形状がリブやボスを有する比較的複雑な形状であっても、リブやボスを有する部位の厚みを、有しない部位の厚みより0.1mmから3.0mm厚くした形状に設計した金型を用いること、及び、金型の温度を、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保てる温度まで上げることにより、キャビティ内の熱可塑性樹脂の流れの初期段階でリブやボスにより光輝材の配向が乱れても、光輝材の配向乱れは固定されることなく、その後キャビティ内全体が充填されるまでの流れによって、熱可塑性樹脂が光輝材ごと押し流すように流れるため、射出成形体には光輝材の乱れが残らない。

【0047】

ここで、本発明の光輝材は、反射、透過、屈折等の作用により光輝感を演出するものであり、具体的には、金属顔料(アルミニウム粉、ブロンズ粉、など)やパール顔料(マイカに金属酸化物を被覆したもの、アルミナに金属酸化物を被覆したもの、ガラスに金属酸化物を被覆したもの、など)などがあるが、特に指定するものではなく、求める外観、コスト、等から自由に選択でき、これらを複数種混合して使用することも可能である。

【0048】

なお、光輝材は、アスペクト比が大きいほど高い光輝感が得られ、小さいほど配向乱れが目立ちにくくなる。また、粒径は、大きいほど熱可塑性樹脂の単位体積あたりの粒子数が少なくなるため、光輝材の配向乱れは認識しづらくなるが、塗装に近い質感を得るためには、粒径が小さい光輝材を用いるのが望ましく、このときは、単位体積あたりの粒子数が多くなることにより光輝材の配向乱れが見えやすくなる。したがって、本発明の方法は、特に粒径が小さい場合に効果が高い。

【0049】

また、熱可塑性樹脂に対する光輝材の添加量も、特に指定するものではないが、少なすぎると光輝感が得られず、多すぎると射出成形体の機械的強度が悪化することから、熱可塑性樹脂に対して、重量比で0.2%から7%が望ましい。

【0050】

また、本発明の熱可塑性樹脂は、PP(ポリプロピレン)、ABS(アクリロニトリルブタジェンスチレン共重合樹脂)、PS(ポリスチレン)、PC(ポリカーボネート)、PET(ポリエチレンテレフタレート)など、特に指定するものではなく、コスト、外観、機械的物性などを考慮して自由に選択できる。

【0051】

また、本発明の熱可塑性樹脂は、光輝材の他に、付与したい性能などに合わせて他のフィラーや添加剤など、例えば、繊維状フィラー、酸化防止剤、顔料、難燃剤などを有していてもよい。

【0052】

また、リブやボスは、補強や他の部品との接合のために設けられる突起状の部位を指すものであり、本実施の形態では、リブとボスの両方を有する形状としたが、いずれかだけを有する形状であってもかまわない。

【0053】

なお、射出成形体の厚みは、特に指定するものではないが、0.5mmから4.0mm程度が一般的であり、厚いほうを2.0mmから2.5mm、薄いほうを1.5mmから1.8mmとするのが、強度とコストと光輝材の配向乱れ抑制の観点から望ましい。

【0054】

また、射出成形体における厚みの差は、0.1mm未満であると配向乱れが消えず、3.0mmを超えると成形体の厚みが厚くなることで、リブがなくても強度保持が可能となるため、0.1mmから3.0mmの範囲が望ましい。

【0055】

また、リブやボスを有する部位と有しない部位の間の厚みは、両者の間の厚みにしても良いし、どちらかと同じ厚みとしても良いし、傾斜をつけて徐々に厚みが変わるようにしても良く、特に指定するものではない。

【0056】

また、両者の間の部位には、リブやボスがあってもなくても良いが、リブやボスを有する部位よりは、リブやボスが占める体積が少ないことが望ましい。

【0057】

なお、荷重たわみ温度とは、別名熱変形温度ともいい、JIS K7191の方法により得られる。具体的には、試験片の両端を加熱浴槽中で支え、中央の荷重棒によって試験片に所定の曲げ応力(荷重)を加えつつ、加熱媒体の温度を2℃/分の速度で上昇させ、試験片のたわみが所定の量に達したときの加熱媒体の温度を指す。

【0058】

なお、JIS K7191−2においては、荷重が3種記載されているが、本発明では、JIS K7191−2 B法に基づき、0.45MPaを基準とする。

【0059】

また、本発明の金型の温度は、上限温度は特に規定していないが、熱可塑性樹脂の分解温度まで上げると、変質してしまうため、分解温度以下であることが必要である。

【0060】

なお、金型の温度は、キャビティ内の熱可塑性樹脂の温度を荷重たわみ温度以上に保つためには、金型の形状にもよるが、荷重たわみ温度+20〜70℃とすることが望ましい。

【0061】

実施例にて、本発明をさらに具体的に説明する。なお、この実施例によって本発明が限定されるものではない。

【実施例】

【0062】

金型の厚み差、金型の温度、熱可塑性樹脂の種類、金型の形状について、[表1]のように検証を行った。

【0063】

【表1】

【0064】

(実施例1)

実施例1は、実施の形態1と同じ形状の金型(金型Aとする)を用いて成形を行った。

【0065】

厚みは、リブ12やボス13を有する部位14の厚みを2.2mmとし、有しない部位15の厚みを1.8mmとした。すなわち厚みの差は0.4mmである。

【0066】

材料は、平均粒径が40μmのアルミニウム粉末0.5%と70μmのマイカベースのパール顔料3%を、荷重たわみ温度が96℃のABSに混合したものを使用した。

【0067】

なお、金型の温度は、キャビティ内のABSの温度が荷重たわみ温度以上となるよう、140℃とした。

【0068】

まず、あえてショートショットとし、キャビティ内での熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0069】

熱可塑性樹脂は、図3の(1)から(7)に示すように、ゲート16から射出され、キャビティ内を、厚みが厚いリブ12やボス13を有する部位14に優先的に流れ、その後、厚みが薄いリブ12やボス13を有しない部位15に流れた。

【0070】

光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したとき(図3の(1)から(4))には、射出成形体11の表面に発生した。

【0071】

しかしながら、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達したとき(図3の(5)と(6))には、乱れた光輝材の配向は熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動した。

【0072】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(7))には、光輝材の配向乱れが消えた。

【0073】

金型の温度が高いことで、いったん光輝材の配向に乱れが生じても、金型と接する表面層が冷やされて固化することがなく、その後の熱可塑性樹脂の流れによって容易に流され、光輝材の配向乱れが消えたと考える。

【0074】

このように、金型を、リブ12やボス13を有する部分14と、有しない部分15に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体11の光輝材の配向乱れを消すことができた。

【0075】

次に、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0076】

検討の結果、[表2]のように、金型の温度が140℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0077】

【表2】

【0078】

なお、配向が×という結果であった金型の温度、80℃において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0079】

熱可塑性樹脂の流れは同様であったが、光輝材の配向の状態は異なっていた。

【0080】

光輝材の配向乱れは、リブ12やボス13を有する部位14に熱可塑性樹脂が到達したときには、射出成形体11の表面に発生した。

【0081】

その後、リブ12やボス13を有しない部位15に熱可塑性樹脂のフローフロントが到達しても、光輝材の配向乱れは上記の場所のまま動かなかった。

【0082】

さらに、キャビティ内全体に熱可塑性樹脂が充填されても、光輝材の配向乱れは上記の場所のまま動かなかった。

【0083】

金型の温度が低いことで、いったん光輝材の配向が乱れると、金型と接する表面層が先に冷やされて固化するため、乱れた光輝材の配向乱れが固定され、その後の熱可塑性樹脂の流れによって流されることなく、射出成形体の表面に光輝材の配向乱れが残ってしまったと考える。

【0084】

よって、金型の温度は、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度とすることが必要である。

【0085】

(実施例2)

実施例2は、実施の形態1と同じ形状の金型(金型A)を用いて成形を行った。

【0086】

厚みは、リブ12やボス13を有する部位14の厚みを1.5mmとし、有しない部位15の厚みを2.5mmとした。すなわち厚みの差は1.0mmである。

【0087】

材料は、平均粒径が5μmのアルミニウム粉末0.3%と50μmのマイカベースのパール顔料1.5%を、荷重たわみ温度が112℃のPPに混合したものを使用した。

【0088】

なお、金型の温度は、キャビティ内のPPの温度が荷重たわみ温度以上となるよう、140℃とした。

【0089】

まず、あえてショートショットとし、キャビティ内での熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0090】

熱可塑性樹脂の流れ、光輝材の配向の状態、ともに実施例1と同様であった。

【0091】

このように、金型を、リブ12やボス13を有する部位14と、有しない部位15に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体11の光輝材の配向乱れを消すことができた。

【0092】

次に、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0093】

検討の結果、[表3]のように、金型の温度が140℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0094】

【表3】

【0095】

なお、配向が×という結果であった金型の温度、80℃において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0096】

これも実施例1と同様であった。

【0097】

金型の温度が低いことで、いったん光輝材の配向が乱れると、金型と接する表面層が先に冷やされて固化するため、乱れた光輝材の配向が固定され、その後の熱可塑性樹脂の流れによって流されることなく、射出成形体の表面に光輝材の乱れが残ってしまったと考える。

【0098】

よって、金型の温度は、キャビティ内の熱可塑性樹脂を荷重たわみ温度以上に保つ温度とすることが必要である。

【0099】

(実施例3)

実施例3は、実施の形態1と同じ形状の金型(金型A)と実施例1と同じ材料を用いて成形を行った。

【0100】

金型の温度は、キャビティ内のABSの温度が荷重たわみ温度以上となる温度の代表値として、140℃に固定し、厚みの検討を行った。なお、このとき厚み以外のパラメーターは変化させていない。

【0101】

検討の結果、[表4]のように、厚みの差が0.1mm以上で、配向乱れが消えることを確認した。

【0102】

【表4】

【0103】

なお、配向が×という結果であった厚みの差、リブやボスを有する部位の厚み2.2mm、有さない部位の厚み2.2mm、厚みの差は0mm、において、ショートショットでキャビティ内での熱可塑性樹脂の流れと光輝材の配向の状態を確認した。

【0104】

図4は、実施例3における金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0105】

熱可塑性樹脂はゲートから射出され、まず、図4の(1)のように流れた。

【0106】

その後、リブ12やボス13を有さない部位15では配向が乱れないが、リブ12やボス13を有する部位14では配向が乱れ、図4の(2)のように充填された。

【0107】

このとき、熱可塑性樹脂が最後に流れる部位にリブ12やボス13を有しているため、乱れた光輝材の配向が流される距離が不十分であり、射出成形体11から光輝材の配向乱れは消えなかった。

【0108】

また、金型の厚み管理は一般的に0.01mm単位でおこなうものであり、リブ12やボス13を有する部位14の厚みを2.2mm、有さない部位15の厚みを2.11mmとして、厚みの差を0.09mm設けた場合でもわずかに配向乱れが残った。

【0109】

従って、厚みの差は0.1mm以上必要であると判断する。

【0110】

なお、厚みの差が0.1mm未満であっても、従来特許文献3のように、射出成形体の外縁部に切り取る形状を作って、そこに熱可塑性樹脂が流れるようにすれば光輝材の配向乱れは消えるが、使用する材料が増える、ごみが増えるなどの理由から、望ましい方法ではない。

【0111】

また、厚みの差が3.0mmを超える範囲は、射出成形体11の厚みが厚くなることで、リブ12を設けることなく必要強度が確保できるため、厚み差をつける必要性が低くなる。このため、本発明では3.0mmを上限と規定した。

【0112】

(実施例4)

実施例4は、実施の形態1とは異なる形状の金型(金型Bとする)を用いて成形を行った。

【0113】

図5の(1)と(2)は、実施例4における射出成形体の裏面の外観図であり、図6は、金型のキャビティ内における熱可塑性樹脂の流れを示す模式図である。

【0114】

図5において、射出成形体17は、リブ18やボス19を有する部位20の厚みを、有しない部位21より厚くした設計となっている。

【0115】

本実施例では、リブ18やボス19を有する部位20の厚みを2.4mmとし、有しない部位21の厚み21を1.6mmとした。すなわち厚みの差は0.8mmである。

【0116】

材料は、平均粒径が20μmのアルミニウム粉末0.2%と20μmのマイカベースのパール顔料1%を、荷重たわみ温度が80℃のPPに混合したものを使用した。

【0117】

なお、金型の温度は、キャビティ内のPPの温度が荷重たわみ温度以上となるよう、120℃とした。

【0118】

まず、あえてショートショットとし、キャビティ内の熱可塑性樹脂の流れと、光輝材の配向の状態を目視にて確認した。

【0119】

熱可塑性樹脂は、図6の(1)から(6)に示すように、リブ18やボス19を有する部位20に直結したゲート22から射出され、厚みの厚いリブ18やボス19を有する部位20に優先的に流れ、その後、厚みの薄い有しない部位21に流れた。

【0120】

光輝材の配向乱れは、リブ18やボス19を有する部位20に熱可塑性樹脂が到達したとき(図6の(1)と(2))には射出成形体17の表面に発生していた。

【0121】

しかしながら、リブ18やボス19を有しない部位21に熱可塑性樹脂のフローフロントが到達したとき(図6の(3)から(5))には、乱れた光輝材の配向は熱可塑性樹脂ごと押し流され、熱可塑性樹脂のフローフロントに移動した。

【0122】

さらに、キャビティ内に熱可塑性樹脂が充填されたとき(図3の(6))には、光輝材の配向乱れが消えた。

【0123】

金型の温度が高いことで、いったん光輝材の配向に乱れが生じても、金型と接する表面層が冷やされて固化することがなく、その後の熱可塑性樹脂の流れによって容易に流され、光輝材の配向乱れが消えたと考える。

【0124】

このように、金型を、リブ18やボス19を有する部分20と、有しない部分21に厚みの差をつけた設計としたこと、及び、金型の温度を、熱可塑性樹脂の温度が荷重たわみ温度以上となる温度としたことで射出成形体17の光輝材の配向乱れを消すことができた。

【0125】

この金型にて、金型の温度の検討を行った。なお、このとき金型の温度以外のパラメーターは変化させていない。

【0126】

検討の結果、[表5]のように、金型の温度が100℃以上で、キャビティ内の熱可塑性樹脂の温度は荷重たわみ温度以上となることを確認し、このときに光輝材の配向乱れが消えることを確認した。

【0127】

【表5】

【0128】

次に、金型の温度を120℃に固定し、厚みについて検討を行った。なお、このとき厚み以外のパラメーターは変化させていない。

【0129】

検討の結果、[表6]のように、厚みの差が0.1mm以上で光輝材の配向乱れが消えることを確認した。

【0130】

【表6】

【0131】

このように、金型の形状が変わっても、金型の温度と厚み差に対する光輝材の配向の状態の傾向は同じであった。

【0132】

なお、本実施例においては、ゲート22は、リブ18やボス19を有する部位20と直結した部位に設けた。本発明の直結した部位とは、射出直後の熱可塑性樹脂のフローフロントが真っ先に厚みの厚い部位に入るような部位を指す。本実施の形態のように、射出成形体の形状によっては、厚みの厚い部位と直結していなくてもかまわないが、直結した部位にゲートを設けると、より配向乱れが消えやすくなるのでより望ましい。

【産業上の利用可能性】

【0133】

以上のように、本発明にかかる光輝材を有する熱可塑性樹脂の射出成形体の製造方法及び射出成形体は、塗装を行うことなく、熱可塑性樹脂中の光輝材により塗装同等の質感を演出することができるため、外観品位を要求される用途に適用できる。例えば、掃除機、冷蔵庫、エアコン、洗濯機、温水洗浄便座、電子レンジ、などの家電製品に利用可能である。また、家電製品に限らず自動車用部品など他の製品にも利用可能である。

【符号の説明】

【0134】

11 射出成形体

12 リブ

13 ボス

14 リブやボスを有する部位

15 リブやボスを有しない部位

17 射出成形体

18 リブ

19 ボス

20 リブやボスを有する部位

21 リブやボスを有しない部位

【特許請求の範囲】

【請求項1】

リブやボスを有する部位の厚みを、リブやボスを有しない部位の厚みよりも0.1mmから3.0mm厚くした形状に設計した金型を用いて、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する射出成形体の製造方法において、前記金型の温度をキャビティ内の前記熱可塑性樹脂温度が荷重たわみ温度以上を保てるような温度に上げる工程と、前記金型のキャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む射出成形体の製造方法。

【請求項2】

前記金型の厚みを厚くした部位に直結した部位にゲートを設けた請求項1に記載の射出成形体の製造方法。

【請求項3】

請求項1または2に記載の射出成形体の製造方法にて得られる射出成形体。

【請求項4】

前記熱可塑性樹脂が、ABSであることを特徴とする請求項1から3に記載の射出成形体の製造方法または射出成形体。

【請求項5】

前記熱可塑性樹脂が、PPであることを特徴とする請求項1から3に記載の射出成形体の製造方法または射出成形体。

【請求項1】

リブやボスを有する部位の厚みを、リブやボスを有しない部位の厚みよりも0.1mmから3.0mm厚くした形状に設計した金型を用いて、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する射出成形体の製造方法において、前記金型の温度をキャビティ内の前記熱可塑性樹脂温度が荷重たわみ温度以上を保てるような温度に上げる工程と、前記金型のキャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む射出成形体の製造方法。

【請求項2】

前記金型の厚みを厚くした部位に直結した部位にゲートを設けた請求項1に記載の射出成形体の製造方法。

【請求項3】

請求項1または2に記載の射出成形体の製造方法にて得られる射出成形体。

【請求項4】

前記熱可塑性樹脂が、ABSであることを特徴とする請求項1から3に記載の射出成形体の製造方法または射出成形体。

【請求項5】

前記熱可塑性樹脂が、PPであることを特徴とする請求項1から3に記載の射出成形体の製造方法または射出成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−171218(P2012−171218A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35643(P2011−35643)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]