加飾シートの製造方法

【課題】 鏡面調の加飾シートを製造する際に使用されるような、鏡面からなる押圧面を備えたプレス装置を使用した場合であっても、表面の艶消し感を損なうことなく、艶消し調の加飾シートを連続的、効率的に製造する方法を提供する。

【解決手段】 基材シート11の少なくとも片面に艶消し調樹脂シート13を配し、これらを一対の押圧面33a,33bを備えた熱圧着手段30の該押圧面33a,33b間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、前記工程は、前記艶消し調樹脂シート13の外面側に、該艶消し調樹脂シート13と接する面が、該艶消し調樹脂シート13の前記外面よりもビカット軟化点が小さな材料からなるカバーシート14を配して行う。

【解決手段】 基材シート11の少なくとも片面に艶消し調樹脂シート13を配し、これらを一対の押圧面33a,33bを備えた熱圧着手段30の該押圧面33a,33b間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、前記工程は、前記艶消し調樹脂シート13の外面側に、該艶消し調樹脂シート13と接する面が、該艶消し調樹脂シート13の前記外面よりもビカット軟化点が小さな材料からなるカバーシート14を配して行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の内装などに使用される加飾シートの製造方法に関し、さらに詳しくは艶消し調の加飾シートの製造方法に関する。

【背景技術】

【0002】

フロントパネルなどの自動車内装には、木目調などの絵柄が形成された加飾シートが広く使用され、種々開発されている。例えば特許文献1には、リサイクル性の優れたものとして、ABS樹脂からなる層(シート層およびバッカー層)の上に絵柄印刷インキ層、透明アクリル系樹脂シート層が順次積層したシートが開示されている。

【0003】

また、このような加飾シートには、表面に艶のない艶消し調のものと、表面に光沢のある鏡面調のものとがあり、例えば特許文献2には、透明光拡散性粒子からなる艶消し剤を透明シートに添加した表面シートを備え、このような表面シートと裏面シートとを2液硬化型樹脂からなる接着剤層で接着した艶消し調の加飾シートが記載されている。

一方、鏡面調の加飾シートは、その表面を鏡面仕上げされた金属面で押圧、成形する方法などで製造されていて、効率的な製造方法としては、特許文献3に記載されているようなダブルベルト式プレス装置を使用する方法がある。

このプレス装置は一対の加熱ロールと、一対の冷却ロールと、それぞれ同一側の加熱ロールと冷却ロールとに掛け回され、外面が鏡面仕上げされた無端ステンレスベルトとを有するものであって、この対向する二組の無端ステンレスベルトの間隔に溶融状シートを連続的に供給し、溶融状シートを適切な温度および圧力で、加熱、押圧、冷却することによって、ステンレスベルトと同様の鏡面を有し、かつ残留応力が少ない、均質な鏡面調の樹脂シートを連続的に製造できるようにしたものである。

このようなプレス装置に、表面に印刷が施された基材シート上にアクリル樹脂などからなる透明シートを積層して供給することにより、これらシートが熱圧着するとともにアクリル樹脂の外面が鏡面調となり、透明シートを通して印刷が見える、鏡面調の加飾シートが得られる。

【特許文献1】特開2001−334609号公報

【特許文献2】特開2002−283510号公報

【特許文献3】特許第3186335号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このようなダブルベルト式プレス装置を使用すると、優れた鏡面調の加飾シートは製造可能であるものの、艶消し感の高い均質な艶消し調の加飾シートを製造できないという問題があった。すなわち、加飾シートの表面を艶消し調とするためには、基材シートの上に配される透明シートの表面にエンボス加工などで凹凸を形成したり、微粒子を含有する艶消し剤を塗布したり、あるいは艶消し剤を透明シートの材料である樹脂にあらかじめ混合したりする方法がとられるが、このように処理された透明シートをステンレスベルトなどの金属面で押圧すると、透明シート表面の残留応力が開放されて凹凸が平坦化し、艶消し感が損なわれてしまうという問題があった。また、このような問題は、金属面が鏡面仕上げされている場合に顕著であり、鏡面調の加飾シートを製造する装置では、艶消し調の加飾シートを製造できないという問題もあった。

【0005】

本発明は上記事情に鑑みてなされたもので、鏡面仕上げされた押圧面を備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用される装置を使用した場合であっても、表面の艶消し感を損なうことなく、艶消し調の加飾シートを連続的、効率的に製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の加飾シートの製造方法は、基材シートの少なくとも片面に艶消し調樹脂シートを配し、これらを一対の押圧面を備えた熱圧着手段の該押圧面間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、前記工程は、前記艶消し調樹脂シートの外面側に、該艶消し調樹脂シートと接する面が、該艶消し調樹脂シートの前記外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うことを特徴とする。

前記カバーシートと接する側の前記押圧面は、鏡面仕上げされた金属から形成されているものであってもよい。

前記熱圧着手段は、一対の加熱ロールと、該加熱ロールの後段側に設けられた一対の冷却ロールと、前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、該無端金属ベルトの押圧面同士が近づくように作用する一対の加圧手段とを備えていることが好ましい。

前記艶消し調樹脂シートと前記基材シートとの間に絵柄層を形成する工程を有していてもよい。

本発明の加飾シートは、前記いずれかの方法で製造されたことを特徴とする。

【発明の効果】

【0007】

本発明の加飾シートの製造方法によれば、熱圧着する工程を、艶消し調樹脂シートの外面側に、この艶消し調樹脂シートと接する面が艶消し調樹脂シートの外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うので、表面が鏡面仕上げされた押圧面を備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用されるプレス装置などを使用した場合であっても、表面の艶消し感を損なうことなく、高い艶消し感を備え、意匠性の優れた加飾シートを連続的、効率的に製造できる。また、本発明の方法によれば、製造する加飾シートを艶消し調とするか鏡面調とするかによって、製造装置の構成を変える必要がないため、工業的にも有利である。

【発明を実施するための最良の形態】

【0008】

以下、本発明について図面を用いて詳細に説明する。

図1は、本発明の製造方法で製造された艶消し調の加飾シート10の一例であって、厚さ0.36mmのABS樹脂からなる基材シート11の上に、木目調などの絵柄層12が形成され、さらにその上に、外面13aに艶消し剤(マット剤)が塗布され、この艶消し剤中の微粒子に由来する凹凸が形成された厚さ0.125mmの透明なアクリル樹脂からなる艶消し調樹脂シート13が積層したものである。

【0009】

この例の加飾シート10の製造方法について図2〜3を用いて説明する。

まず、基材シート11が、第1の供給ロール20から繰り出され、一方、PETシートの片面に絵柄層が形成された絵柄シート21が第2の供給ロール22から繰り出される。ついで、基材シート11と絵柄シート21とが、絵柄シート21に形成された絵柄層(図2おいては図示略)側が基材シート11に接するように積層した状態で、ラミネート装置23に供給され、絵柄層が基材シート11の表面に転写される。ついで、絵柄層が転写した基材シート11は冷却ロール24で冷却され、一方、絵柄層が剥離したPETシートは巻取機25により回収される。なお、ここで第1の供給ロール20および第2の供給ロール22の繰り出し速度は、4〜5m/minとされている。

【0010】

この例でラミネート装置23は、4つの単ロール23a,23b,23c,23dと、一対の転写ロール23e,23fとを備え、基材シート11と絵柄シート21とは単ロール23a,23b,23c,23dでそれぞれ所定の温度に加熱された後、転写ロール23e,23fに挟持され、絵柄層が転写されるようになっている。

ここで符号23aで示される単ロールは印刷面を変形させないよう30〜80℃に、符号23bで示される単ロールは100〜170℃に、符号23cで示される単ロールは符号23dの単ロールよりも高温であるとともに単ロール23fと同じ温度であることが好ましく、具体的には130℃〜200℃が好ましい。符号23dで示される単ロールは100〜150℃にされることが好ましい。また、絵柄シート21と接触する側の転写ロール23eは室温とされている。

なお、これらロール23a,23b,23c,23d,23e,23fの温度は、基材シート11と絵柄シート21の位置が逆になった場合などには、適宜変更できる。

【0011】

ここで基材シート11の材質としては特に制限はなく、例えば、ポリ塩化ビニル(PVC)、ポリプロピレン(PP)、ポリエチレン(PE)などのABS以外の樹脂も使用できるし、例えばPP/PETなど、複数の樹脂の積層シートを使用してもよい。また、その厚さも樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmの範囲のABS樹脂シートを使用すると、得られた加飾シート10を自動車のフロントパネルなどの内装に使用する際に、自動車内装基材と一体成形しやすく、かつ、廃車時のリサイクル性にも優れることから好ましい。

【0012】

また、絵柄シート21は、鮮明な絵柄層を形成できるとともに離型性がよく転写しやすいことから、厚さ0.01〜0.05mmのPETシート(この例では0.025mm)を基材とし、これに各種の印刷法や画像形成法で絵柄層を形成したものが好ましいが、基材には、例えばPET以外のポリエステル樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。また、印刷法としては、グラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などが挙げられ、画像形成法としてはロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法、電子写真法、転写法などが挙げられる。

【0013】

ついで、絵柄層を備えた基材シート11は、110±5℃に制御された3つの単ロール26a,26b,26cにより予熱された後、熱圧着手段30へと供給される。

【0014】

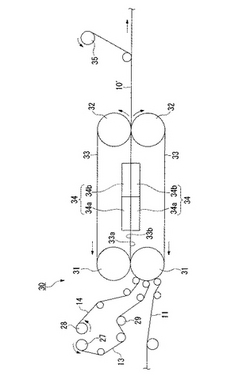

図3は熱圧着手段30の概略構成図であって、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール31と、この加熱ロール31の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール32と、加熱ロール31と冷却ロール32の同一側にそれぞれ掛け回された一対の無端金属ベルト33とを備えている。

ここで無端金属ベルト33の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面33a,33bになっている。また、この熱圧着手段30には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面33a,33b同士が近づくように作用する、一対の加圧手段34がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面33a,33b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面33a,33bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段34は、前段側34aと後段側34bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0015】

ついで、この対向する押圧面33a,33bの間に挟持されるように、絵柄層が形成され予熱された基材シート11と、第3の供給ロール27から繰り出された後110±5℃の単ロール29で予熱され、基材シート11と接触しない外面側のみに艶消し剤が塗布され艶消し処理されたアクリル樹脂製の艶消し調樹脂シート13と、第4の供給ロール28から繰り出された厚さ0.14mmの無延伸ポリプロピレン(CPP)からなるカバーシート14とを供給する。

【0016】

するとこれら3枚のシートは積層し、この積層体10’は、加熱ロール31に加熱された無端金属ベルト33により150〜200℃程度まで均一に加熱される。ついで、艶消し調樹脂シート13を形成しているアクリル樹脂の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段34の前段側34aおよび後段側34bに圧入され、押圧面33a,33b同士が接近して積層体10’を挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。

【0017】

その結果、基材シート11における絵柄層が形成された側の面に、艶消し剤が塗布されていない側の面が接するように艶消し調樹脂シート13が熱圧着する。一方、CPPからなるカバーシート14は、このように艶消し調樹脂シート13の外面側に配されて挟持、押圧されても、アクリル樹脂製の艶消し調樹脂シート13とは融着しない。

ついで、この積層体10’は、押圧面33a,33bに挟持された状態で一対の冷却ロール32側へと送られ、この冷却ロール32の作用により70℃以下まで均一に冷却される。

冷却後、カバーシート14は、剥離ロール35により回収される。

その結果、図1に示すような、基材シート11の上に絵柄層12が形成され、さらに艶消し調樹脂シート13が積層した加飾シート10が得られる。

【0018】

このように熱圧着の工程において、アクリル樹脂からなる艶消し調樹脂シート13の外面13a側に、CPPからなるカバーシート14を配すると、CPPのビカット軟化点( 70〜80℃)はアクリル樹脂のビカット軟化点(85〜100℃程度)よりも低いので、艶消し調樹脂シート13の外面13aに形成されて艶消し効果を発現している凹凸を、カバーシート14が押し潰すことなく吸収する。よって、押圧面33a,33bがこの例のように鏡面仕上げされた金属からなる場合であっても、凹凸が平坦化されず、艶消し感が維持される。しかも、カバーシート14は、このように熱圧着手段30で押圧されても艶消し調樹脂シート13に融着せず、容易に回収可能である。

なお、ここでビカット軟化点は、JIS K 7206 B50法により測定されたものである。

【0019】

ここで艶消し調樹脂シート13としては、樹脂シートの少なくとも外面に艶消し処理が施されたものであればよく特に制限はないが、図1の例のように、基材シート11と艶消し調樹脂シート13との間に絵柄層12が形成された加飾シート10の場合には、樹脂シートとして、アクリル樹脂、PVC、ポリフッ化ビニリデン(PVDF)、PP、PE、ポリエステルなど、絵柄層12が視認できる程度の透明性を備えたものを使用する。また、加飾シート10には必ずしも絵柄層12が形成されていなくてもよく、その場合には透明性のない種々の樹脂シートを使用できる。また、樹脂シートには、意匠性、取扱性などに応じて、複数の樹脂の積層シートを使用してもよい

【0020】

艶消し処理の方法としては、図1の例のように微粒子を含有する艶消し剤をシート表面に塗布する方法や、艶消し剤をシート材料の樹脂にあらかじめ混合してからシート状に成形する方法などがある。これらの方法によれば、艶消し剤に含有される微粒子がシート表面に凹凸を形成し、艶消し感を発現する。また、その他に、エンボス加工などによりシート表面に凹凸を形成する方法も例示できる。

艶消し剤に含まれる微粒子としては、シリカ、アルミナ、炭酸カルシウム、硫酸バリウム、アルミノシリケート、雲母などの無機物粒子の他、ポリエチレン、ポリカーボネート、ポリアミド、ポリウレタンなどの樹脂粒子が例示できる。

【0021】

カバーシート14は、艶消し調樹脂シート13と接する面が、艶消し調樹脂シート13の外面13aよりもビカット軟化点が小さなものであれば制限はなく、艶消し調樹脂シート13がアクリル樹脂の場合には、この例のようにCPPからなるものが好ましい。

【0022】

また、熱圧着手段30としては、図3の例のようなダブルベルト式プレス装置に限定されず、一対の押圧面を備えたものであれば各種プレス装置を使用できる。しかしながら、加熱ロール31で加熱された無端金属ベルト33により対象物を均一に加熱できるとともに、加圧手段34の作用により均一な圧力で押圧、冷却でき、艶消し調の加飾シートを連続的、効率的に製造できることから、図3の例のようなダブルベルト式プレス装置を使用することが好ましい。なお、加圧手段34は、この例のように流体圧力媒体を使用するタイプのものでなくてもよいし、前段側34aと後段側34bに2分割されたタイプでなくてもよい。

【0023】

このような加飾シート10の製造方法によれば、熱圧着する工程を、艶消し調樹脂シート13の外面13a側に、この艶消し調樹脂シート13と接する面が艶消し調樹脂シート13の外面13aよりもビカット軟化点が小さな材料からなるカバーシート14を配して行うので、表面が鏡面仕上げされた押圧面33a,33bを備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用されるプレス装置などを使用した場合であっても、表面の艶消し感を損なうことなく、高い艶消し感を備え、意匠性の優れた加飾シートを連続的、効率的に製造できる。また、製造する加飾シートを艶消し調とするか鏡面調とするかによって、製造装置の構成を変える必要がないため、工業的にも有利である。

このようにして得られた艶消し調の加飾シート10は、自動車の内外装の他、建材、家電など種々の用途に使用できる。

【実施例】

【0024】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

図2〜3に示す装置を用いて、図1の加飾シート10を製造した。シート材料を以下に示す。

1)基材シート11:信越ポリマー製ABSシート(F975BR448)、厚さ0.36mm

2)艶消し調樹脂シート13:住友化学製アクリル樹脂シート(S001 M20)、厚さ0.125mm、艶消し剤コーティングタイプ

3)カバーシート14:大日本樹脂製CPPシート、厚さ0.14mm

4)絵柄シート21:日本デコール製印刷PETシート(PTフィルム)、厚さ0.025mm

また、装置の各種条件、加飾シート10の製造方法は、発明を実施するための最良の形態にて記載したとおりである。

得られた加飾シート10は、その表面の艶消し感が優れていた。

【0025】

[実施例2]

艶消し調樹脂シートとして、鐘淵化学製アクリル樹脂シート(009NCLGT、厚さ0.125mm、艶消し剤練り込みタイプ)を使用した以外は実施例1と同様にして、加飾シートを製造した。

得られた加飾シートは、その表面の艶消し感が優れていた。

【0026】

[比較例]

カバーシート14を使用しない以外は実施例1と同様にして加飾シート10を製造したが、その表面は艶消し感が不均一であるとともに不十分であり、意匠性が劣っていた。

【図面の簡単な説明】

【0027】

【図1】本発明の製造方法で製造された加飾シートの一例を示す断面図である。

【図2】本発明の製造方法で使用する装置構成を示す概略構成図である。

【図3】図2における熱圧着手段を示す概略構成図である。

【符号の説明】

【0028】

10 加飾シート

11 基材シート

12 絵柄層

13 艶消し調樹脂シート

13a 艶消し調樹脂シートの外面

14 カバーシート

30 熱圧着手段

31 加熱ロール

32 冷却ロール

33 無端金属ベルト

33a,33b 押圧面

34 加圧手段

【技術分野】

【0001】

本発明は、自動車の内装などに使用される加飾シートの製造方法に関し、さらに詳しくは艶消し調の加飾シートの製造方法に関する。

【背景技術】

【0002】

フロントパネルなどの自動車内装には、木目調などの絵柄が形成された加飾シートが広く使用され、種々開発されている。例えば特許文献1には、リサイクル性の優れたものとして、ABS樹脂からなる層(シート層およびバッカー層)の上に絵柄印刷インキ層、透明アクリル系樹脂シート層が順次積層したシートが開示されている。

【0003】

また、このような加飾シートには、表面に艶のない艶消し調のものと、表面に光沢のある鏡面調のものとがあり、例えば特許文献2には、透明光拡散性粒子からなる艶消し剤を透明シートに添加した表面シートを備え、このような表面シートと裏面シートとを2液硬化型樹脂からなる接着剤層で接着した艶消し調の加飾シートが記載されている。

一方、鏡面調の加飾シートは、その表面を鏡面仕上げされた金属面で押圧、成形する方法などで製造されていて、効率的な製造方法としては、特許文献3に記載されているようなダブルベルト式プレス装置を使用する方法がある。

このプレス装置は一対の加熱ロールと、一対の冷却ロールと、それぞれ同一側の加熱ロールと冷却ロールとに掛け回され、外面が鏡面仕上げされた無端ステンレスベルトとを有するものであって、この対向する二組の無端ステンレスベルトの間隔に溶融状シートを連続的に供給し、溶融状シートを適切な温度および圧力で、加熱、押圧、冷却することによって、ステンレスベルトと同様の鏡面を有し、かつ残留応力が少ない、均質な鏡面調の樹脂シートを連続的に製造できるようにしたものである。

このようなプレス装置に、表面に印刷が施された基材シート上にアクリル樹脂などからなる透明シートを積層して供給することにより、これらシートが熱圧着するとともにアクリル樹脂の外面が鏡面調となり、透明シートを通して印刷が見える、鏡面調の加飾シートが得られる。

【特許文献1】特開2001−334609号公報

【特許文献2】特開2002−283510号公報

【特許文献3】特許第3186335号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このようなダブルベルト式プレス装置を使用すると、優れた鏡面調の加飾シートは製造可能であるものの、艶消し感の高い均質な艶消し調の加飾シートを製造できないという問題があった。すなわち、加飾シートの表面を艶消し調とするためには、基材シートの上に配される透明シートの表面にエンボス加工などで凹凸を形成したり、微粒子を含有する艶消し剤を塗布したり、あるいは艶消し剤を透明シートの材料である樹脂にあらかじめ混合したりする方法がとられるが、このように処理された透明シートをステンレスベルトなどの金属面で押圧すると、透明シート表面の残留応力が開放されて凹凸が平坦化し、艶消し感が損なわれてしまうという問題があった。また、このような問題は、金属面が鏡面仕上げされている場合に顕著であり、鏡面調の加飾シートを製造する装置では、艶消し調の加飾シートを製造できないという問題もあった。

【0005】

本発明は上記事情に鑑みてなされたもので、鏡面仕上げされた押圧面を備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用される装置を使用した場合であっても、表面の艶消し感を損なうことなく、艶消し調の加飾シートを連続的、効率的に製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の加飾シートの製造方法は、基材シートの少なくとも片面に艶消し調樹脂シートを配し、これらを一対の押圧面を備えた熱圧着手段の該押圧面間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、前記工程は、前記艶消し調樹脂シートの外面側に、該艶消し調樹脂シートと接する面が、該艶消し調樹脂シートの前記外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うことを特徴とする。

前記カバーシートと接する側の前記押圧面は、鏡面仕上げされた金属から形成されているものであってもよい。

前記熱圧着手段は、一対の加熱ロールと、該加熱ロールの後段側に設けられた一対の冷却ロールと、前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、該無端金属ベルトの押圧面同士が近づくように作用する一対の加圧手段とを備えていることが好ましい。

前記艶消し調樹脂シートと前記基材シートとの間に絵柄層を形成する工程を有していてもよい。

本発明の加飾シートは、前記いずれかの方法で製造されたことを特徴とする。

【発明の効果】

【0007】

本発明の加飾シートの製造方法によれば、熱圧着する工程を、艶消し調樹脂シートの外面側に、この艶消し調樹脂シートと接する面が艶消し調樹脂シートの外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うので、表面が鏡面仕上げされた押圧面を備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用されるプレス装置などを使用した場合であっても、表面の艶消し感を損なうことなく、高い艶消し感を備え、意匠性の優れた加飾シートを連続的、効率的に製造できる。また、本発明の方法によれば、製造する加飾シートを艶消し調とするか鏡面調とするかによって、製造装置の構成を変える必要がないため、工業的にも有利である。

【発明を実施するための最良の形態】

【0008】

以下、本発明について図面を用いて詳細に説明する。

図1は、本発明の製造方法で製造された艶消し調の加飾シート10の一例であって、厚さ0.36mmのABS樹脂からなる基材シート11の上に、木目調などの絵柄層12が形成され、さらにその上に、外面13aに艶消し剤(マット剤)が塗布され、この艶消し剤中の微粒子に由来する凹凸が形成された厚さ0.125mmの透明なアクリル樹脂からなる艶消し調樹脂シート13が積層したものである。

【0009】

この例の加飾シート10の製造方法について図2〜3を用いて説明する。

まず、基材シート11が、第1の供給ロール20から繰り出され、一方、PETシートの片面に絵柄層が形成された絵柄シート21が第2の供給ロール22から繰り出される。ついで、基材シート11と絵柄シート21とが、絵柄シート21に形成された絵柄層(図2おいては図示略)側が基材シート11に接するように積層した状態で、ラミネート装置23に供給され、絵柄層が基材シート11の表面に転写される。ついで、絵柄層が転写した基材シート11は冷却ロール24で冷却され、一方、絵柄層が剥離したPETシートは巻取機25により回収される。なお、ここで第1の供給ロール20および第2の供給ロール22の繰り出し速度は、4〜5m/minとされている。

【0010】

この例でラミネート装置23は、4つの単ロール23a,23b,23c,23dと、一対の転写ロール23e,23fとを備え、基材シート11と絵柄シート21とは単ロール23a,23b,23c,23dでそれぞれ所定の温度に加熱された後、転写ロール23e,23fに挟持され、絵柄層が転写されるようになっている。

ここで符号23aで示される単ロールは印刷面を変形させないよう30〜80℃に、符号23bで示される単ロールは100〜170℃に、符号23cで示される単ロールは符号23dの単ロールよりも高温であるとともに単ロール23fと同じ温度であることが好ましく、具体的には130℃〜200℃が好ましい。符号23dで示される単ロールは100〜150℃にされることが好ましい。また、絵柄シート21と接触する側の転写ロール23eは室温とされている。

なお、これらロール23a,23b,23c,23d,23e,23fの温度は、基材シート11と絵柄シート21の位置が逆になった場合などには、適宜変更できる。

【0011】

ここで基材シート11の材質としては特に制限はなく、例えば、ポリ塩化ビニル(PVC)、ポリプロピレン(PP)、ポリエチレン(PE)などのABS以外の樹脂も使用できるし、例えばPP/PETなど、複数の樹脂の積層シートを使用してもよい。また、その厚さも樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmの範囲のABS樹脂シートを使用すると、得られた加飾シート10を自動車のフロントパネルなどの内装に使用する際に、自動車内装基材と一体成形しやすく、かつ、廃車時のリサイクル性にも優れることから好ましい。

【0012】

また、絵柄シート21は、鮮明な絵柄層を形成できるとともに離型性がよく転写しやすいことから、厚さ0.01〜0.05mmのPETシート(この例では0.025mm)を基材とし、これに各種の印刷法や画像形成法で絵柄層を形成したものが好ましいが、基材には、例えばPET以外のポリエステル樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。また、印刷法としては、グラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などが挙げられ、画像形成法としてはロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法、電子写真法、転写法などが挙げられる。

【0013】

ついで、絵柄層を備えた基材シート11は、110±5℃に制御された3つの単ロール26a,26b,26cにより予熱された後、熱圧着手段30へと供給される。

【0014】

図3は熱圧着手段30の概略構成図であって、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール31と、この加熱ロール31の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール32と、加熱ロール31と冷却ロール32の同一側にそれぞれ掛け回された一対の無端金属ベルト33とを備えている。

ここで無端金属ベルト33の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面33a,33bになっている。また、この熱圧着手段30には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面33a,33b同士が近づくように作用する、一対の加圧手段34がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面33a,33b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面33a,33bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段34は、前段側34aと後段側34bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0015】

ついで、この対向する押圧面33a,33bの間に挟持されるように、絵柄層が形成され予熱された基材シート11と、第3の供給ロール27から繰り出された後110±5℃の単ロール29で予熱され、基材シート11と接触しない外面側のみに艶消し剤が塗布され艶消し処理されたアクリル樹脂製の艶消し調樹脂シート13と、第4の供給ロール28から繰り出された厚さ0.14mmの無延伸ポリプロピレン(CPP)からなるカバーシート14とを供給する。

【0016】

するとこれら3枚のシートは積層し、この積層体10’は、加熱ロール31に加熱された無端金属ベルト33により150〜200℃程度まで均一に加熱される。ついで、艶消し調樹脂シート13を形成しているアクリル樹脂の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段34の前段側34aおよび後段側34bに圧入され、押圧面33a,33b同士が接近して積層体10’を挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。

【0017】

その結果、基材シート11における絵柄層が形成された側の面に、艶消し剤が塗布されていない側の面が接するように艶消し調樹脂シート13が熱圧着する。一方、CPPからなるカバーシート14は、このように艶消し調樹脂シート13の外面側に配されて挟持、押圧されても、アクリル樹脂製の艶消し調樹脂シート13とは融着しない。

ついで、この積層体10’は、押圧面33a,33bに挟持された状態で一対の冷却ロール32側へと送られ、この冷却ロール32の作用により70℃以下まで均一に冷却される。

冷却後、カバーシート14は、剥離ロール35により回収される。

その結果、図1に示すような、基材シート11の上に絵柄層12が形成され、さらに艶消し調樹脂シート13が積層した加飾シート10が得られる。

【0018】

このように熱圧着の工程において、アクリル樹脂からなる艶消し調樹脂シート13の外面13a側に、CPPからなるカバーシート14を配すると、CPPのビカット軟化点( 70〜80℃)はアクリル樹脂のビカット軟化点(85〜100℃程度)よりも低いので、艶消し調樹脂シート13の外面13aに形成されて艶消し効果を発現している凹凸を、カバーシート14が押し潰すことなく吸収する。よって、押圧面33a,33bがこの例のように鏡面仕上げされた金属からなる場合であっても、凹凸が平坦化されず、艶消し感が維持される。しかも、カバーシート14は、このように熱圧着手段30で押圧されても艶消し調樹脂シート13に融着せず、容易に回収可能である。

なお、ここでビカット軟化点は、JIS K 7206 B50法により測定されたものである。

【0019】

ここで艶消し調樹脂シート13としては、樹脂シートの少なくとも外面に艶消し処理が施されたものであればよく特に制限はないが、図1の例のように、基材シート11と艶消し調樹脂シート13との間に絵柄層12が形成された加飾シート10の場合には、樹脂シートとして、アクリル樹脂、PVC、ポリフッ化ビニリデン(PVDF)、PP、PE、ポリエステルなど、絵柄層12が視認できる程度の透明性を備えたものを使用する。また、加飾シート10には必ずしも絵柄層12が形成されていなくてもよく、その場合には透明性のない種々の樹脂シートを使用できる。また、樹脂シートには、意匠性、取扱性などに応じて、複数の樹脂の積層シートを使用してもよい

【0020】

艶消し処理の方法としては、図1の例のように微粒子を含有する艶消し剤をシート表面に塗布する方法や、艶消し剤をシート材料の樹脂にあらかじめ混合してからシート状に成形する方法などがある。これらの方法によれば、艶消し剤に含有される微粒子がシート表面に凹凸を形成し、艶消し感を発現する。また、その他に、エンボス加工などによりシート表面に凹凸を形成する方法も例示できる。

艶消し剤に含まれる微粒子としては、シリカ、アルミナ、炭酸カルシウム、硫酸バリウム、アルミノシリケート、雲母などの無機物粒子の他、ポリエチレン、ポリカーボネート、ポリアミド、ポリウレタンなどの樹脂粒子が例示できる。

【0021】

カバーシート14は、艶消し調樹脂シート13と接する面が、艶消し調樹脂シート13の外面13aよりもビカット軟化点が小さなものであれば制限はなく、艶消し調樹脂シート13がアクリル樹脂の場合には、この例のようにCPPからなるものが好ましい。

【0022】

また、熱圧着手段30としては、図3の例のようなダブルベルト式プレス装置に限定されず、一対の押圧面を備えたものであれば各種プレス装置を使用できる。しかしながら、加熱ロール31で加熱された無端金属ベルト33により対象物を均一に加熱できるとともに、加圧手段34の作用により均一な圧力で押圧、冷却でき、艶消し調の加飾シートを連続的、効率的に製造できることから、図3の例のようなダブルベルト式プレス装置を使用することが好ましい。なお、加圧手段34は、この例のように流体圧力媒体を使用するタイプのものでなくてもよいし、前段側34aと後段側34bに2分割されたタイプでなくてもよい。

【0023】

このような加飾シート10の製造方法によれば、熱圧着する工程を、艶消し調樹脂シート13の外面13a側に、この艶消し調樹脂シート13と接する面が艶消し調樹脂シート13の外面13aよりもビカット軟化点が小さな材料からなるカバーシート14を配して行うので、表面が鏡面仕上げされた押圧面33a,33bを備えたダブルベルト式プレス装置など、鏡面調の加飾シートを製造する際に使用されるプレス装置などを使用した場合であっても、表面の艶消し感を損なうことなく、高い艶消し感を備え、意匠性の優れた加飾シートを連続的、効率的に製造できる。また、製造する加飾シートを艶消し調とするか鏡面調とするかによって、製造装置の構成を変える必要がないため、工業的にも有利である。

このようにして得られた艶消し調の加飾シート10は、自動車の内外装の他、建材、家電など種々の用途に使用できる。

【実施例】

【0024】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

図2〜3に示す装置を用いて、図1の加飾シート10を製造した。シート材料を以下に示す。

1)基材シート11:信越ポリマー製ABSシート(F975BR448)、厚さ0.36mm

2)艶消し調樹脂シート13:住友化学製アクリル樹脂シート(S001 M20)、厚さ0.125mm、艶消し剤コーティングタイプ

3)カバーシート14:大日本樹脂製CPPシート、厚さ0.14mm

4)絵柄シート21:日本デコール製印刷PETシート(PTフィルム)、厚さ0.025mm

また、装置の各種条件、加飾シート10の製造方法は、発明を実施するための最良の形態にて記載したとおりである。

得られた加飾シート10は、その表面の艶消し感が優れていた。

【0025】

[実施例2]

艶消し調樹脂シートとして、鐘淵化学製アクリル樹脂シート(009NCLGT、厚さ0.125mm、艶消し剤練り込みタイプ)を使用した以外は実施例1と同様にして、加飾シートを製造した。

得られた加飾シートは、その表面の艶消し感が優れていた。

【0026】

[比較例]

カバーシート14を使用しない以外は実施例1と同様にして加飾シート10を製造したが、その表面は艶消し感が不均一であるとともに不十分であり、意匠性が劣っていた。

【図面の簡単な説明】

【0027】

【図1】本発明の製造方法で製造された加飾シートの一例を示す断面図である。

【図2】本発明の製造方法で使用する装置構成を示す概略構成図である。

【図3】図2における熱圧着手段を示す概略構成図である。

【符号の説明】

【0028】

10 加飾シート

11 基材シート

12 絵柄層

13 艶消し調樹脂シート

13a 艶消し調樹脂シートの外面

14 カバーシート

30 熱圧着手段

31 加熱ロール

32 冷却ロール

33 無端金属ベルト

33a,33b 押圧面

34 加圧手段

【特許請求の範囲】

【請求項1】

基材シートの少なくとも片面に艶消し調樹脂シートを配し、これらを一対の押圧面を備えた熱圧着手段の該押圧面間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、

前記工程は、前記艶消し調樹脂シートの外面側に、該艶消し調樹脂シートと接する面が、該艶消し調樹脂シートの前記外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うことを特徴とする加飾シートの製造方法。

【請求項2】

前記カバーシートと接する側の前記押圧面は、鏡面仕上げされた金属から形成されていることを特徴とする請求項1に記載の加飾シートの製造方法。

【請求項3】

前記熱圧着手段は、

一対の加熱ロールと、

該加熱ロールの後段側に設けられた一対の冷却ロールと、

前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、

該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えていることを特徴とする請求項1または2に記載の加飾シートの製造方法。

【請求項4】

前記艶消し調樹脂シートと前記基材シートとの間に、絵柄層を形成する工程を有することを特徴とする請求項1ないし3のいずれかに記載の加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする加飾シート。

【請求項1】

基材シートの少なくとも片面に艶消し調樹脂シートを配し、これらを一対の押圧面を備えた熱圧着手段の該押圧面間で挟持して熱圧着する工程を有する加飾シートの製造方法であって、

前記工程は、前記艶消し調樹脂シートの外面側に、該艶消し調樹脂シートと接する面が、該艶消し調樹脂シートの前記外面よりもビカット軟化点が小さな材料からなるカバーシートを配して行うことを特徴とする加飾シートの製造方法。

【請求項2】

前記カバーシートと接する側の前記押圧面は、鏡面仕上げされた金属から形成されていることを特徴とする請求項1に記載の加飾シートの製造方法。

【請求項3】

前記熱圧着手段は、

一対の加熱ロールと、

該加熱ロールの後段側に設けられた一対の冷却ロールと、

前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、

該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えていることを特徴とする請求項1または2に記載の加飾シートの製造方法。

【請求項4】

前記艶消し調樹脂シートと前記基材シートとの間に、絵柄層を形成する工程を有することを特徴とする請求項1ないし3のいずれかに記載の加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする加飾シート。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−21345(P2006−21345A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−199379(P2004−199379)

【出願日】平成16年7月6日(2004.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月6日(2004.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]