基板収納容器

【課題】 減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できる基板収納容器を提供することにある。

【解決手段】 ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える。前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなしている。前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされている。前記ボトムプレートと前記シェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となる。

【解決手段】 ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える。前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなしている。前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされている。前記ボトムプレートと前記シェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば半導体ウェーハ、マスクガラス、レチクル等のような精密加工基板(以下単に基板と記載する。)を収納し、輸送、搬送、保管に使用される基板収納容器に関する。

【背景技術】

【0002】

この種の基板収納容器は、開口を備え一又は複数の基板を水平状態で整列させて収納する容器本体と、この容器本体の開口をシール可能に閉鎖する蓋体とを備えて構成されている。

【0003】

そして、基板収納容器の搬送は大気圧下のクリーンな環境下でなされ、また、基板収納容器の蓋体の開閉も、同様の環境下でなされ、自動機を用いて基板の収納あるいは取り出しがなされるようになっている。これに対して、基板収納容器から取り出された基板は、必要に応じて、減圧あるいは真空環境下で処理および加工が施されることがあった。

【0004】

このため、たとえば下記特許文献1に開示されるように、基板の一連の処理において、いわゆるロードロック室を介して大気搬送ユニットと真空処理ユニットとが並設された装置を備えたものが知られている。大気搬送ユニットは、基板収納容器が搬送されるとともに基板の収納あるいは取り出しを行う手段を備えて構成され、真空処理ユニットは、基板収納容器から取り出された基板にたとえばプラズマCVD処理あるいはプラズマエッチング処理等を行うよう構成されている。

【0005】

ここで、前記ロードロック室は、基板が大気搬送ユニットと真空処理ユニットとの間を移行する際の環境の急激な変化による不都合を回避するために備えられている。すなわち、基板を真空処理下で処理した後、直ちに、大気搬送ユニットにおける基板収納容器に収納する場合に、基板は、粒子あるいは水分の付着によって、酸化等に起因する劣化が生じ易くなってしまう不都合を生じるからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−251736号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、基板の一連の処理において、減圧調整機構を備えるロードロック室を備えることは、その調整を行わなければならず、また、その調整に比較的長い時間を要し、作業の効率化を妨げるようになっていた。

【0008】

それ故、基板収納容器の内部を減圧あるいは真空にした状態で基板の収納、取り出し、さらに搬送ができれば、基板に環境の急激な変化を与えることは免れ、ロードロック室において少なくとも気圧調整を行わずに済むことを見いだした。

【0009】

しかし、従来の基板収納容器は、大気圧の環境下で用いることを想定して構成していたため、減圧環境下では容器本体に変形が発生し、収納された基板の信頼性ある保管ができなくなってしまう不都合が生じた。

【0010】

そこで、本発明は上記問題点に鑑みなされたものであって、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できる基板収納容器を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、印加される圧力を容器の面に沿って分散させることによって容器の強度増大を図るようにして、上記課題を達成せんとするものである。

【0012】

本発明は、以下のような構成によって把握される。

(1)本発明の基板収納容器は、少なくとも、ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える基板収納容器であって、前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなし、前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされ、前記ボトムプレートとシェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となることを特徴とする。

【0013】

(2)本発明の基板収納容器は、(1)において、前記シェルは、開口された端部の外周から径方向に延在するフランジを備え、このフランジと前記シェルの周側面とのコーナにR加工がなされていることを特徴とする。

【0014】

(3)本発明の基板収納容器は、(1)、(2)のいずれかにおいて、前記ボトムプレートは、少なくとも前記基板収納カセットを載置する面において、前記シェルの天面と反対側の方向に凸面となるドーム状の湾曲面となっていることを特徴とする。

【0015】

(4)本発明の基板収納容器は、(1)ないし(3)のいずれかにおいて、前記シェルおよび前記ボトムプレートのうち少なくとも一方は金属材料から構成されていることを特徴とする。

【0016】

(5)本発明の基板収納容器は、(4)において、金属材料からなる前記シェルあるいは前記ボトムゲートは、表面処理がほどこされていることを特徴とする。

(6)本発明の基板収納容器は、(1)ないし(5)のいずれかにおいて、前記ボトムプレートは、外部から操作されて前記シェルとの結合が図れる施錠機構と、前記シェルとの間に介在されるシールガスケットとを備えることを特徴とする。

【発明の効果】

【0017】

このように構成された基板収納容器によれば、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できるようになる。

【図面の簡単な説明】

【0018】

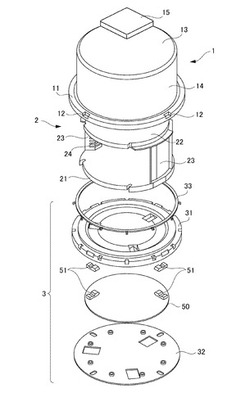

【図1】本発明の基板収納容器の実施態様1を示す分解斜視図である。

【図2】本発明の基板収納容器の実施態様1において中心軸を含む平面でとった断面図である。

【図3】本発明の基板収納容器の実施態様1を底面側から観た斜視図である。

【図4】本発明の基板収納容器の実施態様1においてカバープレートを外した状態で底面側から観た斜視図(施錠機構が施錠されている)である。

【図5】本発明の基板収納容器の実施態様1においてカバープレートを外した状態で底面側から観た斜視図(施錠機構が開錠されている)である。

【図6】本発明の基板収納容器の使用態様を示す簡略説明図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態)について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

(実施形態1)

【0020】

図1は、本発明の基板収納容器の実施形態1を示す分解斜視図である。

【0021】

図1において、基板収納容器は、その載置面側から上方にかけて、円盤状をなすボトムプレート3と、このボトムプレート3上に搭載された半導体ウェーハ等の基板を並設配置させるカセット(基板収納カセット)2と、このカセット2を被ってボトムプレート3に係合されるほぼ円筒状のシェル1とから構成されている。

【0022】

シェル1は、ボトムプレート3の側の一端に開口を有し、他端側が閉じられた円筒形状をなしている。ボトムプレート3の開口側の端部には、その外周から径方向に延在するフランジ11を備える。このフランジ11の周りにはボトムプレート3との係合を図る係止孔12が等間隔にたとえば4個設けられている。

【0023】

また、シェル1の閉じられた他端側は天面13を構成し、この天面13はドーム状の湾曲面となっている。すなわち、この天面13は、シェルの中心軸を含む平面で断面をとった図2に示すように、外方に凸面を有するように湾曲されて構成されている。この場合、天面13の周辺はシェルの周側面14の上端に接続されるように構成され、この接続部において外方に凸面となるR加工されたコーナ部(図2中矢印R1で示す)を形成している。シェル1の表面の全域において平面となっている部分を極力少なくする趣旨である。このことから、シェル1の周側面14とフランジ11の表面との接続部においても内側に凸面となるR加工されたコーナ部(図2中矢印R2で示す)を形成している。

【0024】

このようにシェル1の表面において湾曲面、コーナ部を形成しているのは、基板収納容器の内部を減圧させた際に、シェル1に印加される気圧を湾曲面等に沿って分散させシェル1の強度を向上させることができるからである。このようにした場合、基板収納容器の内部を真空環境下としてもシェルの変形を最大1mm以下に設計することができる。基板収納容器の変形を最大1mm以下にできることによって、基板収納容器を繰り返し使用しても疲労破壊することなく使用することができるようになる。

【0025】

このように構成されるシェル1は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成され、その肉厚は、天面13、周側面14、フランジ11においてたとえばほぼ等しく形成されている。

【0026】

なお、シェル1において、天面13の上部にはロボティクフランジ15が取り付けられている。このロボティクフランジ15は基板収納容器を天井に配置されている搬送レールに取り付けられる搬送装置に装着されるようになっている。基板収納容器を自動的に搬送させるのに便ならしめるためである。

【0027】

カセット2は、上下方向に並設された円形状の下端板21と上端板22と、これら下端板と上端板の間の周辺に互いに対向配置される一対の側壁板23とから構成されている。これら側壁板23の内側の面には上下方向に並設された溝24を有し、この溝24には半導体ウェーハ等の基板(図示せず)の周辺の一部を位置づけることによって、複数の基板を上下方向に並設されて配置できるようになっている。カセット2は、たとえばポリカーボネート、ポリエーテルエーテルケトン、ポリブチレンテレフタレート、ポリブチレンナフタレート、液晶ポリマー、シクロオレフィンポリマー等などの熱可塑性樹脂から構成されている。この場合、これらの樹脂に、炭素繊維、炭素パウダー、カーボンナノチューブ等を添加して導電性を付与するようにしたものであってもよい。なお、上述した樹脂のうち、液晶ポリマー、ポリエーテルエーテルケトンによって構成することによって、真空下での水分やアウトガスの発生を少なくでき、本発明の基板収納容器として好適に構成することができる。

【0028】

ボトムプレート3は、シェル1の側に配置されるボトムプレート本体31と、このボトムプレート本体31に対してシェル1と反対の側に配置されるカバープレート32とから構成されている。ボトムプレート本体31とカバープレート32の間には、ボトムプレート3とシェル1とを係合させるための施錠機構、基板収納容器を図示しない加工装置等に位置決めさせるための位置決め機構が備えられている。施錠機構および位置決め機構については後に詳述する。ボトムプレート3の周辺であってシェル1のフランジ11との当接面には、リング状のシールガスケット33が備えられている。基板収納容器の内部の気密性を保持するためである。

【0029】

ボトムプレート本体31は、図2に示すように、その周辺を除く中央部がシェル1と反対側に凸面を有するように湾曲して構成されている。ボトムプレート本体31をこのような形状とするのは、基板収納容器の内部を減圧させた際に、ボトムプレート本体31に印加される気圧を湾曲面に沿って分散させボトムプレート本体31の強度を向上させることができるからである。このようにした場合、基板収納容器の内部を真空環境下としてもボトムプレート本体31の変形を最大3mm以下、好ましくは1mm以下に設計することができる。この結果、基板収納容器の変形を最大3mm以下にできるので、容器のシール性を損なうことなく使用することができる。また、基板収納容器の変形を最大1mm以下にできることによって、基板収納容器を繰り返し使用しても疲労破壊することなく使用することができるようになる。

なお、ボトムプレート本体31の周辺は、図2からも明らかとなるように、平面状に形成され、この部分において前記カセット2が配置されるようになっている。しかし、これに限定されることはなく、ボトムプレート本体31を全域にわたって湾曲するように構成するようにしてもよい。

【0030】

カバープレート32は、たとえば螺刻部材を介してボトムプレート本体31に取り付けられるようになっている。ボトムプレート本体31とカバープレート32の間には施錠機構および位置決め機構が備えられていることは上述した通りである。このため、カバープレート32には、基板収納容器の底面側から観た図3に示すように、複数の貫通孔が形成され、そのうち、円周方向に等間隔に3個設けられた矩形状の孔40には、位置決め機構の位置決め部材が露出されるようになっており、やはり円周方向に等間隔に4個設けられた長円形状の孔41には施錠機構の被操作部が露出されるようになっている。また、このカバープレート32には、基板収納容器が加工装置に搭載される際に、基板収納容器の識別を行うのに便利な識別孔が形成され、あるいは、搭載位置の確認に便ならしめるセンサパッドが取り付けられる場合がある。

【0031】

このように構成されるボトムプレート3は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成されている。

【0032】

施錠機構は、図1に示すように、ボトムプレート本体31と同心状に取り付けられたリング状の弾性部材50と、この弾性部材50にその円周方向に等間隔に固定された4個の係止片51を備えて構成されている。各係止片51は、弾性部材50の弾性によって半径方向に突出され、シェル1のフランジ11に設けられた前記係止孔12に嵌合するようになっている。弾性部材50は、隣接する係止片51のほぼ中間の位置でボトムプレート本体31に固定されている。各係止片51は、中心向きの力が加わることによって弾性部材50が弾性変形し、前記係止孔12から解錠される。また、各係止片51への力が取り除かれれば、弾性片50の反力によって係止片51が定位置に戻され再び施錠するようになる。各係止片51には被操作部が設けられ、この被操作部が露出されているカバープレート32の前記孔41を通して前記係止片51を操作できるようになっている。被操作部は、たとえば凹部、孔部、あるいは突起部として構成できる。

【0033】

図4、図5は、基板収納容器の底面側から観た斜視図で、カバープレート32を外した状態の図となっている。図4においては、全ての係止片51はシェル1のフランジ11の係止孔12に嵌合されている(施錠)のに対し、図5においては、係止片の1つ(図中左上の係止片51)が係止孔12から外れている状態(開錠)を示している。

【0034】

位置決め機構は、図4、あるいは図5から明らかとなるように、ボトムプレート本体31に取り付けられている弾性部材50の内側に位置決め部材60が固定されることによって構成されている。位置決め部材60は円周方向に等間隔に3個設けられ、それらの上面には半径方向に延在するV溝61が形成されている。図示しない加工装置の載置台には、前記位置決め部材60のV溝61に嵌合し得る位置決めピンが設けられ、基板収納容器の前記加工装置への搭載の際に、位置決め部材60と位置決めピンとの嵌合を図ることによって、基板収納容器と前記加工装置との位置決めが一義的に行われるようになる。加工装置の位置決めピンの位置決め部材60への嵌合は、カバープレート32に形成された前記孔40を通してなされるようになっている。

【0035】

図6は、本発明の基板収納容器の使用態様の一例を示した説明図である。図6において、たとえば半導体ウェーハ等の基板70が加工される真空処理室(たとえばプラズマCVD処理室)71がある。真空処理室71で加工された基板70は、ロードロック室72に搬送されるようになっている。このロードロック室72は従来のように減圧調整する機構を備えておらず、真空環境下の室として構成されている。次に、基板70は、カセット配置室73に搬送され、カセット(基板収納カセット)3内に並設されるようになっている。カセット配置室73は真空環境下の室として構成されている。基板70が配列されたカセット2は、たとえばカセット配置室73の真空環境下で基板収納容器に収納されるようになっている。その後、カセット2が収納された基板収納容器(図中符号80で示す)は搬送手段が設けられた大気圧下の環境に移動され、前記搬送手段によって次行程における真空処理室(図示せず)に移送されるようになっている。

【0036】

このように構成された基板処理の工程において、従来のように、ロードロック室と大気圧下の搬送手段との間に大気圧室を設ける必要が無くなり、また、これに応じて、ロードロック室に減圧調整機構を設ける必要がなくなる効果を奏する。

【0037】

また、上記の加工が終了した直後の基板は、基板収納容器に収納されてしばらくの間は、大気圧下に晒されることがなく、加工された状態を維持できるので、粒子あるいは水分の付着を回避でき、酸化等に起因する劣化を防止できるようになる。

【0038】

以上、このように構成された基板収納容器は、印加される圧力を容器の面に沿って分散させることによって容器の強度増大を図るようにできる。したがって、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できるようになる。

(実施態様2)

【0039】

実施態様2では、シェル1およびボトムプレート3の材料は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成し、これらの金属材料の表面に、たとえばポリエーテルエーテルケトン樹脂、ふっ素樹脂、エポキシ樹脂、ポリチオフェンあるいはポリピロール等の導電性ポリマーでコーティングしたものである。また、ダイヤモンドライクコーティングあるいはセラミックコーティング等を施すようにしてもよい。この場合も、先ほどの実施形態と同様の効果が得られる。また、収納されている基板が金属イオンによって汚染されるのを回避するために、金属材料にこのような表面処理を施すことは極めて効果的となる。またさらに、こうした実施態様2の変形例として、金属材料からなるシェルやボトムプレートを芯材として使用し、インサート成形により、金属材料の表面に熱可塑性樹脂層を形成することもできる。

(実施態様3)

【0040】

上記した実施態様では、シェル1およびボトムプレート3の材料は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成したものであった。しかし、これに限定されることはなく、たとえば合成樹脂を用いて構成するようにしてもよい。この場合、合成樹脂のヤング率は10GPa以上であることが望ましい。このような合成樹脂を用いることによって、基板収納容器の内部を真空に近く減圧させてもシェル1およびボトムプレート3の変形を最大3mm以下に設計することができる。上述したように、基板収納容器の変形を最大3mm以下にできることによって、容器のシール性を損なうことなく使用することができる。

【0041】

ちなみに、アルミ合金(ADC12)の場合、そのヤング率が73GPaで最大変形量を0.9mmに確保することが確かめられている。また、いわゆるPEEK+炭素フィラーの場合、そのヤング率が13GPaで最大変形量を2.5mmに確保することが確かめられている。さらに、LCP(液晶ポリマー)+炭素フィラーの場合、そのヤング率が11GPaで最大変形量を2.8mmに確保することが確かめられている。したがって、このような材料であってもよい。

【0042】

なお、本発明による基板収納容器は、半導体ウェーハを収納するものについて説明したものである。しかし、半導体ウェーハに限定されることなく、たとえば、ガラスウェーハ、マスクガラス、レチクル等の他の基板を収納する容器であってもよい。

【0043】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。またその様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0044】

1……シェル、2……カセット、3……ボトムプレート、11……フランジ、12……係止孔、13……天面、14……周側面、15……ロボティクフランジ、21……下端板、22……上端板、23……側壁板、24……溝、31……ボトムプレート本体、32……カバープレート、33……シールガスケット、40、41……孔、50……弾性部材、51……係止片、60……位置決め部材、61……V溝、70……基板、71……真空処理室、72……ロードロック室、73……カセット配置室、80……基板収納容器。

【技術分野】

【0001】

本発明は、たとえば半導体ウェーハ、マスクガラス、レチクル等のような精密加工基板(以下単に基板と記載する。)を収納し、輸送、搬送、保管に使用される基板収納容器に関する。

【背景技術】

【0002】

この種の基板収納容器は、開口を備え一又は複数の基板を水平状態で整列させて収納する容器本体と、この容器本体の開口をシール可能に閉鎖する蓋体とを備えて構成されている。

【0003】

そして、基板収納容器の搬送は大気圧下のクリーンな環境下でなされ、また、基板収納容器の蓋体の開閉も、同様の環境下でなされ、自動機を用いて基板の収納あるいは取り出しがなされるようになっている。これに対して、基板収納容器から取り出された基板は、必要に応じて、減圧あるいは真空環境下で処理および加工が施されることがあった。

【0004】

このため、たとえば下記特許文献1に開示されるように、基板の一連の処理において、いわゆるロードロック室を介して大気搬送ユニットと真空処理ユニットとが並設された装置を備えたものが知られている。大気搬送ユニットは、基板収納容器が搬送されるとともに基板の収納あるいは取り出しを行う手段を備えて構成され、真空処理ユニットは、基板収納容器から取り出された基板にたとえばプラズマCVD処理あるいはプラズマエッチング処理等を行うよう構成されている。

【0005】

ここで、前記ロードロック室は、基板が大気搬送ユニットと真空処理ユニットとの間を移行する際の環境の急激な変化による不都合を回避するために備えられている。すなわち、基板を真空処理下で処理した後、直ちに、大気搬送ユニットにおける基板収納容器に収納する場合に、基板は、粒子あるいは水分の付着によって、酸化等に起因する劣化が生じ易くなってしまう不都合を生じるからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−251736号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、基板の一連の処理において、減圧調整機構を備えるロードロック室を備えることは、その調整を行わなければならず、また、その調整に比較的長い時間を要し、作業の効率化を妨げるようになっていた。

【0008】

それ故、基板収納容器の内部を減圧あるいは真空にした状態で基板の収納、取り出し、さらに搬送ができれば、基板に環境の急激な変化を与えることは免れ、ロードロック室において少なくとも気圧調整を行わずに済むことを見いだした。

【0009】

しかし、従来の基板収納容器は、大気圧の環境下で用いることを想定して構成していたため、減圧環境下では容器本体に変形が発生し、収納された基板の信頼性ある保管ができなくなってしまう不都合が生じた。

【0010】

そこで、本発明は上記問題点に鑑みなされたものであって、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できる基板収納容器を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、印加される圧力を容器の面に沿って分散させることによって容器の強度増大を図るようにして、上記課題を達成せんとするものである。

【0012】

本発明は、以下のような構成によって把握される。

(1)本発明の基板収納容器は、少なくとも、ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える基板収納容器であって、前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなし、前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされ、前記ボトムプレートとシェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となることを特徴とする。

【0013】

(2)本発明の基板収納容器は、(1)において、前記シェルは、開口された端部の外周から径方向に延在するフランジを備え、このフランジと前記シェルの周側面とのコーナにR加工がなされていることを特徴とする。

【0014】

(3)本発明の基板収納容器は、(1)、(2)のいずれかにおいて、前記ボトムプレートは、少なくとも前記基板収納カセットを載置する面において、前記シェルの天面と反対側の方向に凸面となるドーム状の湾曲面となっていることを特徴とする。

【0015】

(4)本発明の基板収納容器は、(1)ないし(3)のいずれかにおいて、前記シェルおよび前記ボトムプレートのうち少なくとも一方は金属材料から構成されていることを特徴とする。

【0016】

(5)本発明の基板収納容器は、(4)において、金属材料からなる前記シェルあるいは前記ボトムゲートは、表面処理がほどこされていることを特徴とする。

(6)本発明の基板収納容器は、(1)ないし(5)のいずれかにおいて、前記ボトムプレートは、外部から操作されて前記シェルとの結合が図れる施錠機構と、前記シェルとの間に介在されるシールガスケットとを備えることを特徴とする。

【発明の効果】

【0017】

このように構成された基板収納容器によれば、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できるようになる。

【図面の簡単な説明】

【0018】

【図1】本発明の基板収納容器の実施態様1を示す分解斜視図である。

【図2】本発明の基板収納容器の実施態様1において中心軸を含む平面でとった断面図である。

【図3】本発明の基板収納容器の実施態様1を底面側から観た斜視図である。

【図4】本発明の基板収納容器の実施態様1においてカバープレートを外した状態で底面側から観た斜視図(施錠機構が施錠されている)である。

【図5】本発明の基板収納容器の実施態様1においてカバープレートを外した状態で底面側から観た斜視図(施錠機構が開錠されている)である。

【図6】本発明の基板収納容器の使用態様を示す簡略説明図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態)について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

(実施形態1)

【0020】

図1は、本発明の基板収納容器の実施形態1を示す分解斜視図である。

【0021】

図1において、基板収納容器は、その載置面側から上方にかけて、円盤状をなすボトムプレート3と、このボトムプレート3上に搭載された半導体ウェーハ等の基板を並設配置させるカセット(基板収納カセット)2と、このカセット2を被ってボトムプレート3に係合されるほぼ円筒状のシェル1とから構成されている。

【0022】

シェル1は、ボトムプレート3の側の一端に開口を有し、他端側が閉じられた円筒形状をなしている。ボトムプレート3の開口側の端部には、その外周から径方向に延在するフランジ11を備える。このフランジ11の周りにはボトムプレート3との係合を図る係止孔12が等間隔にたとえば4個設けられている。

【0023】

また、シェル1の閉じられた他端側は天面13を構成し、この天面13はドーム状の湾曲面となっている。すなわち、この天面13は、シェルの中心軸を含む平面で断面をとった図2に示すように、外方に凸面を有するように湾曲されて構成されている。この場合、天面13の周辺はシェルの周側面14の上端に接続されるように構成され、この接続部において外方に凸面となるR加工されたコーナ部(図2中矢印R1で示す)を形成している。シェル1の表面の全域において平面となっている部分を極力少なくする趣旨である。このことから、シェル1の周側面14とフランジ11の表面との接続部においても内側に凸面となるR加工されたコーナ部(図2中矢印R2で示す)を形成している。

【0024】

このようにシェル1の表面において湾曲面、コーナ部を形成しているのは、基板収納容器の内部を減圧させた際に、シェル1に印加される気圧を湾曲面等に沿って分散させシェル1の強度を向上させることができるからである。このようにした場合、基板収納容器の内部を真空環境下としてもシェルの変形を最大1mm以下に設計することができる。基板収納容器の変形を最大1mm以下にできることによって、基板収納容器を繰り返し使用しても疲労破壊することなく使用することができるようになる。

【0025】

このように構成されるシェル1は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成され、その肉厚は、天面13、周側面14、フランジ11においてたとえばほぼ等しく形成されている。

【0026】

なお、シェル1において、天面13の上部にはロボティクフランジ15が取り付けられている。このロボティクフランジ15は基板収納容器を天井に配置されている搬送レールに取り付けられる搬送装置に装着されるようになっている。基板収納容器を自動的に搬送させるのに便ならしめるためである。

【0027】

カセット2は、上下方向に並設された円形状の下端板21と上端板22と、これら下端板と上端板の間の周辺に互いに対向配置される一対の側壁板23とから構成されている。これら側壁板23の内側の面には上下方向に並設された溝24を有し、この溝24には半導体ウェーハ等の基板(図示せず)の周辺の一部を位置づけることによって、複数の基板を上下方向に並設されて配置できるようになっている。カセット2は、たとえばポリカーボネート、ポリエーテルエーテルケトン、ポリブチレンテレフタレート、ポリブチレンナフタレート、液晶ポリマー、シクロオレフィンポリマー等などの熱可塑性樹脂から構成されている。この場合、これらの樹脂に、炭素繊維、炭素パウダー、カーボンナノチューブ等を添加して導電性を付与するようにしたものであってもよい。なお、上述した樹脂のうち、液晶ポリマー、ポリエーテルエーテルケトンによって構成することによって、真空下での水分やアウトガスの発生を少なくでき、本発明の基板収納容器として好適に構成することができる。

【0028】

ボトムプレート3は、シェル1の側に配置されるボトムプレート本体31と、このボトムプレート本体31に対してシェル1と反対の側に配置されるカバープレート32とから構成されている。ボトムプレート本体31とカバープレート32の間には、ボトムプレート3とシェル1とを係合させるための施錠機構、基板収納容器を図示しない加工装置等に位置決めさせるための位置決め機構が備えられている。施錠機構および位置決め機構については後に詳述する。ボトムプレート3の周辺であってシェル1のフランジ11との当接面には、リング状のシールガスケット33が備えられている。基板収納容器の内部の気密性を保持するためである。

【0029】

ボトムプレート本体31は、図2に示すように、その周辺を除く中央部がシェル1と反対側に凸面を有するように湾曲して構成されている。ボトムプレート本体31をこのような形状とするのは、基板収納容器の内部を減圧させた際に、ボトムプレート本体31に印加される気圧を湾曲面に沿って分散させボトムプレート本体31の強度を向上させることができるからである。このようにした場合、基板収納容器の内部を真空環境下としてもボトムプレート本体31の変形を最大3mm以下、好ましくは1mm以下に設計することができる。この結果、基板収納容器の変形を最大3mm以下にできるので、容器のシール性を損なうことなく使用することができる。また、基板収納容器の変形を最大1mm以下にできることによって、基板収納容器を繰り返し使用しても疲労破壊することなく使用することができるようになる。

なお、ボトムプレート本体31の周辺は、図2からも明らかとなるように、平面状に形成され、この部分において前記カセット2が配置されるようになっている。しかし、これに限定されることはなく、ボトムプレート本体31を全域にわたって湾曲するように構成するようにしてもよい。

【0030】

カバープレート32は、たとえば螺刻部材を介してボトムプレート本体31に取り付けられるようになっている。ボトムプレート本体31とカバープレート32の間には施錠機構および位置決め機構が備えられていることは上述した通りである。このため、カバープレート32には、基板収納容器の底面側から観た図3に示すように、複数の貫通孔が形成され、そのうち、円周方向に等間隔に3個設けられた矩形状の孔40には、位置決め機構の位置決め部材が露出されるようになっており、やはり円周方向に等間隔に4個設けられた長円形状の孔41には施錠機構の被操作部が露出されるようになっている。また、このカバープレート32には、基板収納容器が加工装置に搭載される際に、基板収納容器の識別を行うのに便利な識別孔が形成され、あるいは、搭載位置の確認に便ならしめるセンサパッドが取り付けられる場合がある。

【0031】

このように構成されるボトムプレート3は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成されている。

【0032】

施錠機構は、図1に示すように、ボトムプレート本体31と同心状に取り付けられたリング状の弾性部材50と、この弾性部材50にその円周方向に等間隔に固定された4個の係止片51を備えて構成されている。各係止片51は、弾性部材50の弾性によって半径方向に突出され、シェル1のフランジ11に設けられた前記係止孔12に嵌合するようになっている。弾性部材50は、隣接する係止片51のほぼ中間の位置でボトムプレート本体31に固定されている。各係止片51は、中心向きの力が加わることによって弾性部材50が弾性変形し、前記係止孔12から解錠される。また、各係止片51への力が取り除かれれば、弾性片50の反力によって係止片51が定位置に戻され再び施錠するようになる。各係止片51には被操作部が設けられ、この被操作部が露出されているカバープレート32の前記孔41を通して前記係止片51を操作できるようになっている。被操作部は、たとえば凹部、孔部、あるいは突起部として構成できる。

【0033】

図4、図5は、基板収納容器の底面側から観た斜視図で、カバープレート32を外した状態の図となっている。図4においては、全ての係止片51はシェル1のフランジ11の係止孔12に嵌合されている(施錠)のに対し、図5においては、係止片の1つ(図中左上の係止片51)が係止孔12から外れている状態(開錠)を示している。

【0034】

位置決め機構は、図4、あるいは図5から明らかとなるように、ボトムプレート本体31に取り付けられている弾性部材50の内側に位置決め部材60が固定されることによって構成されている。位置決め部材60は円周方向に等間隔に3個設けられ、それらの上面には半径方向に延在するV溝61が形成されている。図示しない加工装置の載置台には、前記位置決め部材60のV溝61に嵌合し得る位置決めピンが設けられ、基板収納容器の前記加工装置への搭載の際に、位置決め部材60と位置決めピンとの嵌合を図ることによって、基板収納容器と前記加工装置との位置決めが一義的に行われるようになる。加工装置の位置決めピンの位置決め部材60への嵌合は、カバープレート32に形成された前記孔40を通してなされるようになっている。

【0035】

図6は、本発明の基板収納容器の使用態様の一例を示した説明図である。図6において、たとえば半導体ウェーハ等の基板70が加工される真空処理室(たとえばプラズマCVD処理室)71がある。真空処理室71で加工された基板70は、ロードロック室72に搬送されるようになっている。このロードロック室72は従来のように減圧調整する機構を備えておらず、真空環境下の室として構成されている。次に、基板70は、カセット配置室73に搬送され、カセット(基板収納カセット)3内に並設されるようになっている。カセット配置室73は真空環境下の室として構成されている。基板70が配列されたカセット2は、たとえばカセット配置室73の真空環境下で基板収納容器に収納されるようになっている。その後、カセット2が収納された基板収納容器(図中符号80で示す)は搬送手段が設けられた大気圧下の環境に移動され、前記搬送手段によって次行程における真空処理室(図示せず)に移送されるようになっている。

【0036】

このように構成された基板処理の工程において、従来のように、ロードロック室と大気圧下の搬送手段との間に大気圧室を設ける必要が無くなり、また、これに応じて、ロードロック室に減圧調整機構を設ける必要がなくなる効果を奏する。

【0037】

また、上記の加工が終了した直後の基板は、基板収納容器に収納されてしばらくの間は、大気圧下に晒されることがなく、加工された状態を維持できるので、粒子あるいは水分の付着を回避でき、酸化等に起因する劣化を防止できるようになる。

【0038】

以上、このように構成された基板収納容器は、印加される圧力を容器の面に沿って分散させることによって容器の強度増大を図るようにできる。したがって、減圧環境下であっても変形を回避でき、収納された基板の信頼性ある保管を実現できるようになる。

(実施態様2)

【0039】

実施態様2では、シェル1およびボトムプレート3の材料は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成し、これらの金属材料の表面に、たとえばポリエーテルエーテルケトン樹脂、ふっ素樹脂、エポキシ樹脂、ポリチオフェンあるいはポリピロール等の導電性ポリマーでコーティングしたものである。また、ダイヤモンドライクコーティングあるいはセラミックコーティング等を施すようにしてもよい。この場合も、先ほどの実施形態と同様の効果が得られる。また、収納されている基板が金属イオンによって汚染されるのを回避するために、金属材料にこのような表面処理を施すことは極めて効果的となる。またさらに、こうした実施態様2の変形例として、金属材料からなるシェルやボトムプレートを芯材として使用し、インサート成形により、金属材料の表面に熱可塑性樹脂層を形成することもできる。

(実施態様3)

【0040】

上記した実施態様では、シェル1およびボトムプレート3の材料は、たとえばアルミ合金、チタン合金、ステンレス剛等のような金属材料から構成したものであった。しかし、これに限定されることはなく、たとえば合成樹脂を用いて構成するようにしてもよい。この場合、合成樹脂のヤング率は10GPa以上であることが望ましい。このような合成樹脂を用いることによって、基板収納容器の内部を真空に近く減圧させてもシェル1およびボトムプレート3の変形を最大3mm以下に設計することができる。上述したように、基板収納容器の変形を最大3mm以下にできることによって、容器のシール性を損なうことなく使用することができる。

【0041】

ちなみに、アルミ合金(ADC12)の場合、そのヤング率が73GPaで最大変形量を0.9mmに確保することが確かめられている。また、いわゆるPEEK+炭素フィラーの場合、そのヤング率が13GPaで最大変形量を2.5mmに確保することが確かめられている。さらに、LCP(液晶ポリマー)+炭素フィラーの場合、そのヤング率が11GPaで最大変形量を2.8mmに確保することが確かめられている。したがって、このような材料であってもよい。

【0042】

なお、本発明による基板収納容器は、半導体ウェーハを収納するものについて説明したものである。しかし、半導体ウェーハに限定されることなく、たとえば、ガラスウェーハ、マスクガラス、レチクル等の他の基板を収納する容器であってもよい。

【0043】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。またその様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0044】

1……シェル、2……カセット、3……ボトムプレート、11……フランジ、12……係止孔、13……天面、14……周側面、15……ロボティクフランジ、21……下端板、22……上端板、23……側壁板、24……溝、31……ボトムプレート本体、32……カバープレート、33……シールガスケット、40、41……孔、50……弾性部材、51……係止片、60……位置決め部材、61……V溝、70……基板、71……真空処理室、72……ロードロック室、73……カセット配置室、80……基板収納容器。

【特許請求の範囲】

【請求項1】

少なくとも、ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える基板収納容器であって、

前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなし、

前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされ、

前記ボトムプレートとシェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となることを特徴とする基板収納容器。

【請求項2】

前記シェルは、開口された端部の外周から径方向に延在するフランジを備え、このフランジと前記シェルの周側面とのコーナにR加工がなされていることを特徴とする請求項1に記載の基板収納容器。

【請求項3】

前記ボトムプレートは、少なくとも前記基板収納カセットを載置する面において、前記シェルの天面と反対側の方向に凸面となるドーム状の湾曲面となっていることを特徴とする請求項1、2のいずれかに記載の基板収納容器。

【請求項4】

前記シェルおよび前記ボトムプレートのうち少なくとも一方は金属材料から構成されていることを特徴とする請求項1ないし3のいずれかに記載の基板収納容器。

【請求項5】

金属材料からなる前記シェルあるいは前記ボトムゲートは、表面処理が施されていることを特徴とする請求項4に記載の基板収納容器。

【請求項6】

前記ボトムプレートは、外部から操作されて前記シェルとの結合が図れる施錠機構と、前記シェルとの間に介在されるシールガスケットとを備えることを特徴とする請求項1ないし5のいずれかに記載の基板収納容器。

【請求項1】

少なくとも、ボトムプレートと、前記ボトムプレートに載置される基板収納カセットと、前記基板収納カセットを被って前記ボトムプレート上に配置されるシェルとを備える基板収納容器であって、

前記シェルは、前記ボトムプレート側の一端が開口され、他端が閉じられた天面を有する円筒形状をなし、

前記天面は、外側に凸面となるドーム状の湾曲面となっているとともに、前記シェルの周側面とのコーナにR加工がなされ、

前記ボトムプレートとシェルによって形成される容器内を真空環境から大気圧の環境に変化させた際に最大変形量が1mm以下となることを特徴とする基板収納容器。

【請求項2】

前記シェルは、開口された端部の外周から径方向に延在するフランジを備え、このフランジと前記シェルの周側面とのコーナにR加工がなされていることを特徴とする請求項1に記載の基板収納容器。

【請求項3】

前記ボトムプレートは、少なくとも前記基板収納カセットを載置する面において、前記シェルの天面と反対側の方向に凸面となるドーム状の湾曲面となっていることを特徴とする請求項1、2のいずれかに記載の基板収納容器。

【請求項4】

前記シェルおよび前記ボトムプレートのうち少なくとも一方は金属材料から構成されていることを特徴とする請求項1ないし3のいずれかに記載の基板収納容器。

【請求項5】

金属材料からなる前記シェルあるいは前記ボトムゲートは、表面処理が施されていることを特徴とする請求項4に記載の基板収納容器。

【請求項6】

前記ボトムプレートは、外部から操作されて前記シェルとの結合が図れる施錠機構と、前記シェルとの間に介在されるシールガスケットとを備えることを特徴とする請求項1ないし5のいずれかに記載の基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−181855(P2011−181855A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−47214(P2010−47214)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]