多孔質構造体を用いた特定ガス成分濃縮装置、及び特定ガス成分検出装置

【課題】極低温の冷却を行なうことなく、極微量な呼気中の成分を濃縮し、検出する技術を提供する。

【解決手段】呼気成分濃縮装置30は、GLT管78と、除湿のためのフィルタ80と、呼気等の試料ガスに含まれる特定ガス成分を濃縮するための多孔質構造体82とを含む。多孔質構造体82はシリカ及びゼオライトからなる。シリカは試料ガスに含まれる水分を除去する。ゼオライトは、その細孔と同様の分子径を有する分子を選択的に吸着させることで、特定ガス成分を濃縮させる。濃縮された特定ガス成分は、加熱により呼気成分濃縮装置30から脱離させ、図示しないセンシング装置により検出することができる。

【解決手段】呼気成分濃縮装置30は、GLT管78と、除湿のためのフィルタ80と、呼気等の試料ガスに含まれる特定ガス成分を濃縮するための多孔質構造体82とを含む。多孔質構造体82はシリカ及びゼオライトからなる。シリカは試料ガスに含まれる水分を除去する。ゼオライトは、その細孔と同様の分子径を有する分子を選択的に吸着させることで、特定ガス成分を濃縮させる。濃縮された特定ガス成分は、加熱により呼気成分濃縮装置30から脱離させ、図示しないセンシング装置により検出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスのモニタリング技術に関し、特に、呼気に含まれる成分等の極微量の特定ガス成分を濃縮する装置、及び特定ガス成分検出装置に関する。

【背景技術】

【0002】

近年の健康ブーム等により、健康管理方法として呼気モニタリングが注目されている。呼気モニタリングとは、呼気中の特定ガス成分の変化を長期間モニタリングすることにより、体調の変化を知ることをいう。

【0003】

人の呼気には様々なガス成分が含まれており、それらのガス成分は人体における代謝過程によって生成される。ガス成分の濃度及び種類は、各個人の精神的及び肉体的状況に応じて異なる。例えば、人体が様々な精神的ストレスを多く感じているときは、体内に活性酸素が多く発生する。これらの活性酸素種が体内に存在する脂質を攻撃し、エタン及びペンタンをはじめとする飽和炭化水素が発生する。また、呼吸器に疾病を有する人の呼気には、一酸化窒素及び一酸化炭素等が多く含まれる。糖尿病患者であれば、その呼気にはアセトンが多く含まれる。これらのことから、人の呼気に含まれるガス成分を分析することにより、その人が精神的にストレスを感じていること、及び、疾病に侵されていること等を知ることができる。また、前述したような、呼気中の特定ガス成分の変化を長期間モニタリングすることにより、疾病を未然に防ぐことができる。

【0004】

しかし、このような特定ガス成分は、人の呼気内にごく微量(nmol/L〜pmol/L)しか含まれておらず、従来のガスセンサでは検出が難しいことが知られている。

【0005】

この問題を解決するため、特許文献1は、呼気成分をコールドトラップ方式で濃縮する技術を開示している。この技術によれば、呼気は液体窒素により冷却された捕集管に回収される。回収の過程で、呼気に含まれる成分は、同じく呼気に含まれる水蒸気とともに捕集管の内壁に氷として付着する。その後捕集管を加温することにより、捕集管の内壁に付着した氷は溶けて、吸着成分を含む水溶液となる。この水溶液には呼気中成分が濃縮されている。

【特許文献1】特開平7−103974号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、この方法によると、呼気を冷却するための冷却装置として、大掛かりな装置が必要となる。また、冷却用冷媒として液体窒素及びドライアイスが必要であり、極低温の物質をセンシングの都度利用するという点では、作業が煩雑であり、危険であるともいえる。

【0007】

本発明は、上記課題を解決するためになされたものであり、その目的は、極低温下の作業を回避し、その結果、従来と比較してより小型な呼気成分濃縮装置、及びこれを用いた呼気成分検出装置を提供することである。

【課題を解決するための手段】

【0008】

本発明の第1の局面に係る特定ガス成分濃縮装置は、特定ガス成分に対する吸着能を有する多孔質構造体を含む、成分を濃縮するための特定ガス成分濃縮装置である。

【0009】

多孔質構造体は特定ガス成分に対する吸着能を有する。多孔質構造体の細孔には、細孔のサイズに近い分子径を有する分子、及び細孔径より小さな分子は吸着し、大きな分子は吸着しない。このため多孔質構造体には選択的に特定ガス成分が吸着する。この吸着の結果、特定ガス成分が濃縮される。

【0010】

本特定ガス成分濃縮装置は、呼気に含まれる成分のような極微量の成分を、極低温下の作業を行なうことなく濃縮することができる。この結果、本技術による特定ガス成分の濃縮作業は、従来のものより小型の設備でよい。

【0011】

好ましくは、特定ガス成分濃縮装置は、多孔質構造体を、10〜30℃の範囲内の所定の温度に設定するための手段をさらに含み、それにより、特定ガス成分を多孔質構造体に吸着させ、特定ガス成分を濃縮する。

【0012】

多孔質構造体を、10〜30℃の範囲内の所定の温度に設定することにより、特定ガス成分の吸着を促進させることができる。さらに、多孔質構造体を例えば10℃に設定し冷却すれば、特定ガス成分の多孔質構造体への吸着量は、コールドトラップ効果により増加する。これにより特定ガス成分をさらに濃い濃度に濃縮することができる。このことは、極微量の成分をセンシングする際に有効である。その結果、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0013】

さらに、好ましくは、特定ガス成分濃縮装置は、多孔質構造体を加熱するための手段をさらに含み、それにより、多孔質構造体に吸着した特定ガス成分を、多孔質構造体から脱離させる。

【0014】

特定ガス成分を多孔質構造体に吸着させた後、特定ガス成分の特性に応じて、所定の温度になるよう多孔質構造体を加熱し、多孔質構造体から特定ガス成分を脱離させる。脱離後の特定ガス成分は濃縮されているため、濃縮前の状態より、センシングしやすい状態となっている。その結果、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0015】

さらに、好ましくは、多孔質構造体が、複数種類の材料から構成される。

【0016】

多孔質構造体が、複数種類の材料から構成される。各材料はそれぞれ、多孔質であり、異なる特性を持つ。このため、物質の吸着能に対し、単一の材料からなる多孔質構造体では困難な複合的な機能を有する。その結果、より高い濃縮機能を有する特定ガス成分濃縮装置を実現する。

【0017】

さらに、好ましくは、複数種類の材料が、試料ガス中の水分を自身に吸着させ、それによって試料ガス中の水分を除去する第1の種類の材料と、試料ガス中の特定ガス成分を自身に吸着させ、それによって特定ガス成分を濃縮する、第1の種類と異なる第2の種類の材料とを含む。

【0018】

多孔質構造体において、第1の種類の材料が試料ガス中の水分を除去することで、第2の種類の材料に吸着された特定ガス成分の濃縮の度合を向上させることができる。

【0019】

さらに、好ましくは、第1の種類の材料が、シリカからなり、第2の種類の材料が、ゼオライトからなる。

【0020】

多孔質構造体は、シリカとゼオライトとから構成され、多孔質の構造を有するシリカにゼオライトが分散されている。

【0021】

このうちシリカは、水分を含む親水性ガスを自身に吸着させる性質がある。

【0022】

一方、ゼオライトはアルミノケイ酸塩の一種で、その種類によって結晶中に均一な大きさの細孔を有する。この細孔には、細孔のサイズに近い分子径を有する分子が吸着する性質があり、様々な分子の吸着剤として知られている。ゼオライトは、ゼオライトの細孔径より小さな分子は吸着し、大きな分子は排除するという分子篩の効果を生ずる。

【0023】

さらに、ゼオライトは天然に存在するだけでなく、人工的にも合成することができる。このため、ゼオライト内に存在するアルミニウムの存在比を変化させ、これにより様々な機能を有するゼオライトを生み出すことが可能である。例えば、疎水性ガスを選択的に吸着させる等の機能が挙げられる。

【0024】

本特定ガス成分濃縮装置は、シリカに試料ガス中の水分を吸着させ、それによって試料ガス中の水分を除去し、ゼオライトに試料ガス中の特定ガス成分を吸着させ、それによって特定ガス成分を濃縮する。本装置により、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0025】

本発明の第2の局面に係る特定ガス成分検出装置は、試料ガスの除湿を行なうための除湿手段と、特定ガス成分に対する吸着能を有する多孔質構造体を含み、除湿手段により除湿された試料ガスに含まれる特定ガス成分を、多孔質構造体に吸着させ、特定ガス成分を濃縮するための特定ガス成分濃縮手段と、多孔質構造体を加熱し、特定ガス成分を多孔質構造体から脱離させるための特定ガス成分脱離手段と、特定ガス成分脱離手段により多孔質構造体から脱離した特定ガス成分のセンシングを行なうためのセンシング手段とを含む。

【0026】

本特定ガス成分検出装置は、導入した試料ガスを除湿し、多孔質構造体に試料ガスに含まれる特定ガス成分を吸着させる。多孔質構造体は物質吸着に対する選択性を有する。即ち、多孔質構造体が有する細孔の大きさは特定ガス成分の分子径に近いものが設定されており、特定ガス成分は多孔質構造体に吸着しやすい。その結果、特定ガス成分は多孔質構造体表面で濃縮される。吸着され、濃縮された特定ガス成分は、多孔質構造体が所定の温度に加熱されることにより、多孔質構造体から脱離する。脱離した特性ガス成分はセンシング手段によりセンシングされる。

【0027】

特定ガス成分検出装置は、検出対象のガス成分が極微量であっても、これを多孔質構造体に吸着させることにより濃縮し、その検出を可能にする。極微量の特定ガス成分とは、例えば、人の呼気に含まれる成分であり、人の精神的及び肉体的状況に応じて生成される成分である。本装置によれば、極微量の特定ガス成分を濃縮する際、これを液体窒素温度のような極低温にする必要はない。このため、小型の装置で当該ガス成分を検出することができる。

【発明の効果】

【0028】

以上のように、本技術によれば、呼気に含まれる成分のように、nmol/L〜pmol/Lレベルのガス成分について、極低温にする必要がなく、小型の装置で検出することが可能である。

【0029】

例えば、本特定ガス成分検出装置を呼気モニタリングに利用すれば、従来技術よりも簡易に、疾病予防及び健康状態管理を行なうことができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施の形態に係る呼気成分検出装置について説明する。以下の説明及び図面では、同一の部品には同一の参照符号及び名称を付してある。それらの機能も同一である。したがって、それらについての詳しい説明は繰返さない。

【0031】

[第1の実施の形態]

図1(A)に、以下に説明する第1の実施の形態に係る呼気成分検出装置により実行される呼気成分検出方法の行程を示す。

【0032】

図1(A)を参照して、本呼気成分検出装置は、以下の工程により、呼気に含まれる特定ガス成分を検出する。

1.「呼気導入」:呼気を呼気成分検出装置に導入する。

2.「阻害物質の除去・低減」:呼気成分検出装置において、特定ガス成分のセンシングに不要であり、特定ガス成分の検出を阻害する成分を、除去したり、その量を低減させたりする。

3.「微量成分濃縮」:呼気成分検出装置に含まれる多孔質構造体が持つ、選択的吸着能により、特定ガス成分が多孔質構造体に吸着する。吸着しない他の成分が除去され、特定ガス成分は濃縮される。

4.「検出」:多孔質構造体に吸着した特定ガス成分を脱離させ、センシング装置にてセンシングを行なう。

5.「評価」:センシング装置によるセンシングの結果を出力し、試料ガスの評価を行なう。

【0033】

−構成−

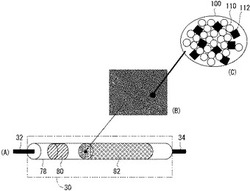

図1(B)に、以下に説明する第1の実施の形態に係る呼気成分検出装置20の構成図を示す。

【0034】

図1(B)を参照して、呼気成分検出装置20は、後述する多孔質構造体を含み、呼気中の特定成分を濃縮させるための呼気成分濃縮装置30と、呼気成分濃縮装置30の一端に接続され、チューブ状で、ガスを漏洩しない材質からなり、呼気等の試料ガスを呼気成分濃縮装置30内に導入するための導入部32と、呼気成分濃縮装置30の他端に接続され、チューブ状で、ガスを漏洩しない材質からなり、呼気成分濃縮装置30により処理された試料ガスを外部へ放出するための排気部34と、呼気成分濃縮装置30の外径周囲全体を覆うように設けられ、呼気成分濃縮装置30内の多孔質構造体の温度を調整し、多孔質構造体に対する特定ガス成分の吸着及び脱離を制御するための温度調整装置36と、排気部34に接続され、呼気成分濃縮装置30により処理された試料ガスのセンシングを行なうための、ガスクロマトグラフ−質量分析計(Gas Chromatograph Mass Spectrometer。以下「GC−MS」と呼ぶ。)38と、GC−MS38に接続され、GC−MS38による試料ガスのセンシングの結果を出力し、ユーザがこの出力を基に呼気ガスの評価を行なうための端末40とを含む。

【0035】

図2に、呼気成分濃縮装置30の構成図及びその他詳細を示す。

【0036】

図2(A)を参照して、呼気成分濃縮装置30は、ガラスライニングステンレスチューブ(Glass Lining Stainless Tube。以下「GLT管」と呼ぶ。)78と、GLT管78内の、導入部32と接続する側に設けられ、試料ガスの除湿を行なうためのフィルタ80と、GLT管78内の排気部34と接続する側に設けられ、シリカとゼオライトとから構成された、多孔質構造体82とを含む。

【0037】

多孔質構造体82は、呼気成分濃縮装置30のサイズをできる限り小さくするために、長手方向の長さが5〜50mmの範囲内であり、長手方向に交差して、導入部32及び排気部34に対して開口する面の面積が0.5〜20mm2の範囲内であることが好ましい。

【0038】

図2(B)に、走査型電子顕微鏡(Scanning Electron Microscope。以下「SEM」と呼ぶ。)により撮影された、イメージ倍率100倍の、多孔質構造体82の断面の二次電子像を示す。

【0039】

図2(C)に、多孔質構造体82の構成の概要図100を示す。図2(C)を参照して、多孔質構造体82では、シリカ110にゼオライト112の微粉末がシリカよりも少量混入され、分散されている。「分散」されているとは、母体となる成形体中に、微粉末等が略均一に分布していることを指す。このように多孔質構造体82においてゼオライト112の微粉末が分散していることは、例えば、SEMを用いて観察することで確認することができる。

【0040】

多孔質構造体82の大半を占めるシリカは、ゼオライトのバインダとしての役割と、呼気内に含まれる親水性のガス、例えば水蒸気などを自身に吸着させる役割とを有する。一方、ゼオライトは、ゼオライトの有する細孔内に、エタン及びペンタン等の疎水性のガスを吸着させ、濃縮させる役割を有する。

【0041】

シリカ及びゼオライトにより構成される多孔質構造体82は、シリカ単体では吸着できない成分を吸着させ、濃縮させることができる。

【0042】

図3に、イメージ倍率1,000倍の、多孔質構造体82の断面の二次電子像を示す。図3を参照して、多孔質構造体82は、任意の一面から見れば「蜂の巣」(ハニカム)状であり、実質的に均一な大きさの開孔が多数形成された構造を持つ。かつ、多孔質構造体82においては、開孔を隔する壁内にも、さらに小さな細孔が多数形成されている。

【0043】

多孔質構造体82のハニカム構造は、μmオーダの開孔径(マクロ孔)を有し、その壁は、コロイド状のナノ粒子から構成されているシリカと、数百pmの細孔を有するゼオライトとから成り立っている。壁内部にはnmオーダの細孔(ミクロ・メソ孔)が発達し、100〜1000m2もの表面積を有している。すなわち多孔質構造体82は、マクロ孔/メソ孔/ミクロ孔を併せ持ち、階層的多孔構造を有している。さらに、多孔質構造体82は、代表的な多孔質として知られる活性炭のような粒子状材料を流体処理の吸着剤として用いた場合に起こる、圧力損失・拡散距離に関わる問題を解消することができる。すなわち、μmオーダの流路が流体の進行方向に対して平行になるように、多孔質構造体82を作製できるため、流体の圧力損失を大きく低減する事ができる。

【0044】

例えば、呼気を流通させる場合、吸着剤に活性炭などの粒子状物質を用いると、吸着剤を通過する処理流体の圧力損失は充填粒子直径の2乗に比例して増大する。このため、吸着剤を通過させるために非常に大きな圧力を与える必要があり、流体の線速度を大きくすることは困難である。一方、多孔質構造体82には上記の流路が存在するため、大きな圧力を与える必要がなく、流体の良好な線速度を確保できる。また拡散距離は、通常の粒子状吸着剤を用いると、粒子と粒子との間を流体が通過し、回り込むように粒子間を移動するので、流体の移動距離が長くなる。一方、多孔質構造体82では上記のように流路が作製されるため、流体の拡散距離は小さくなり、効率良く流体を処理することができる。

【0045】

多孔質構造体82中に分散されるゼオライトの含有量は、シリカゾル中のSiO2100重量部に対し10〜120重量部であるのが好ましい。理由は以下の通りである。ゼオライト含有量が10重量部未満である場合、ゼオライトが少ないため、特定ガス成分の吸着量も少ない。したがって、この場合の多孔質構造体82の濃縮機能が十分ではない。また、ゼオライト含有量が120重量部を超える場合、多孔質構造体82はハニカム構造を形成できなくなる虞がある。

【0046】

ゼオライトの微粉末の直径は、0.1〜50μmの範囲内であるのが好ましく、特に1〜10μmであるのがより好ましい。

【0047】

多孔質構造体82の平均開孔径は、5〜150μmの範囲内であるのが好ましい。

【0048】

ゼオライトの微粉末及び多孔質構造体82の開孔のサイズは、例えば、SEMを用いて観察することで確認することができる。

【0049】

また、多孔質構造体82の比表面積は、100〜1000m2/gの範囲内であるのが好ましい。

【0050】

多孔質構造体82の開孔は、GLT管78の長手方向において、導入部32側から排気部34側へ貫通していることが好ましい。これは、この構造において、試料ガスが多孔質構造体82を流通し、多孔質構造体82の開孔の内壁に接触する確率が最も高いからである。

【0051】

本発明の呼気成分濃縮装置30は、温度調整装置36により所定の温度で加熱すれば吸着物質を脱離させることができる。したがって、呼気成分濃縮装置30は何度も繰返して利用することができる。

【0052】

−多孔質構造体82の製造方法−

図2に示す、ハニカム構造を有する多孔質構造体82は、以下のようにして作製する。

【0053】

多孔質構造体82は、一方向凍結ゲル化法により作製される。一方向凍結ゲル化法は、凍結ゲル化法と一方向凍結法との組合せである。

【0054】

凍結ゲル化法とは、凍結濃縮効果を利用したゲル化法である。ゾルを凍結すると分相が生じ、ほぼ純粋な水が凝固した氷の相と、コロイド粒子が濃縮されたコロイド相との2相に分かれる。この濃縮によるコロイド相のゲル化促進効果は非常に大きい。低温でも、氷の間隙に、集合したコロイド粒子同士が結合しゲル化する。この時氷はテンプレートの役割を果たし、解凍及び乾燥後には凍結時の形状を保持した試料が得られる。

【0055】

一方、一方向凍結法は、氷の成長を制御する。これは、金属酸化物のゲルに方向性を持たせて凍結することで、氷を一方向に柱状に成長させて複数の氷柱を形成し、氷柱の間隙に粒子を集合させる方法である。従来、一方向凍結法は金属酸化物のゲルの多角形(polygonal)繊維作製法として、長時間エージングした、硬い構造を有する湿潤ゲルに主に適用されてきた。本願発明者は、この一方向凍結法を、ゾル及びゲル化直後の、軟らかい構造を有する湿潤ゲルに応用することで、多孔質構造体82を製造した。

【0056】

多孔質構造体82の製造方法は、以下の6工程からなる。

1.シリカゾル調製

2.イオン交換樹脂除去

3.ゼオライト分散

4.シリカ湿潤ゲル作製

5.シリカ湿潤ゲル凍結

6.解凍及び溶媒置換

以下、それぞれの製造方法について詳細に説明する。

【0057】

<1.シリカゾル調製>

ケイ酸ナトリウム溶液(水ガラス)を純水で希釈してケイ酸ナトリウム水溶液とする。ケイ酸ナトリウム水溶液は、1.0〜2.0Mの濃度範囲に調製する。ここで、ケイ酸ナトリウム水溶液濃度がこの濃度範囲より低ければ、多孔質構造体82のハニカム壁を構成する溶質が不足する。一方、この濃度範囲より濃度が高ければ、後述のイオン交換樹脂混入中に、ケイ酸ナトリウム水溶液がゲル化してしまう。このため、ケイ酸ナトリウム水溶液濃度が前述の濃度範囲から外れた場合、規則正しいハニカム構造を得ることができない。

【0058】

次に、ケイ酸ナトリウム水溶液をpHメータ、及び必要に応じてイオンメータを付設した容器内に収容し、その後pH2〜3になるまでイオン交換樹脂を混入する。この工程により、ケイ酸ナトリウム水溶液のpH調整と、ケイ酸ナトリウムに含まれるNaイオン除去とを行なう。Naイオンを十分に除去することで、規則的な平均開孔径を有するハニカム形状の多孔質構造体82を製造することができる。Naイオンが残存すると、Naイオンがシリカ粒子の表面に吸着することでシリカの特性を変化させ、後述する柱状結晶成長に影響を及ぼす場合がある。また、残存Naイオンは、特定ガス成分の濃縮に対し阻害物質となる可能性もある。

【0059】

ケイ酸ナトリウム水溶液に混入させるイオン交換樹脂は、ケイ酸ナトリウム水溶液の体積に対して半分からほぼ同量の体積とする。イオン交換樹脂の量が前述の分量に比べ、余りに少ないと、Naイオンの除去が十分でない虞があり、また、余りに多いと、pH値が小さくなり、後述する工程4.のゲル化時間が比較的長くなる。

【0060】

<2.イオン交換樹脂除去>

工程1.で混入させたイオン交換樹脂を除去する。イオン交換樹脂は、例えば適宜の篩を用いることで除去することができる。

【0061】

<3.ゼオライト分散>

工程1.及び2.により作製されたシリカゾルに、ゼオライトを分散させる。分散方法として超音波を利用する。超音波を用いて分散させることにより、図2に示す概要図100のように、シリカゾル全体にゼオライト微粉末を均一に分布させることが可能である。

【0062】

<4.シリカ湿潤ゲル作製>

上記工程で得られた、シリカゾル及びゼオライトの複合スラリを、チューブ状の容器(セル)に収容する。

【0063】

このとき、セルに収容された複合スラリは、セル断面積よりもセルのスラリ収容長さの方が長い、柱状とする。この形状において、後に得られる多孔質構造体82の開孔がセルの長手方向に貫通するため、高い効率で特定ガス成分を濃縮する。その結果、呼気成分濃縮装置30のサイズをできる限り小さくすることができる。

【0064】

また、複合スラリを収容したセル内にGLT管を収納することによって、多孔質構造体82の製造工程終了後、このGLT管を直接、図2(A)に示す呼気成分濃縮装置30に含まれるGLT管78及び多孔質構造体82として利用することができるため、呼気成分の濃縮及び検出の作業がより簡便になる。さらに、GLT管78内にゼオライト微粉末をスラリ状でハウジングすることができるため、ゼオライト微粉末の飛散を避けることができる。

【0065】

複合スラリを収容したセルを、凍結前に20〜40℃の温度範囲で2〜8時間程度静置し、シリカ湿潤ゲルを作製する。これにより、吸着及び触媒作用を有するゼオライト微粉末が分散された、シリカ湿潤ゲルを得ることができる。

【0066】

この作業を第1のエージングと呼ぶ。第1のエージング時間を調整することにより、ハニカム状のシリカゲルを形成させることができる。理由を以下に説明する。

【0067】

凍結後の形状は、第1のエージング時間が長くなるにつれて、薄膜状、平板繊維状、ハニカム状、多角形(polygonal)繊維状の順に変化する。このような形状変化は、凍結時のコロイド相中粒子(以下、「シリカ粒子」と呼ぶ。)の移動度に基づくものであると考えられる。

【0068】

第1のエージングの時間が短い場合、シリカ湿潤ゲルは、分相、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化があまり進行していない状態で凍結する。この場合、シリカ粒子は凍結直前まで移動度が高く、シリカ粒子同士が集合した状態で凍結する。このようなシリカ湿潤ゲルの凍結後の形状は、シリカ粒子の集合状態の影響を強く受け、連続的につながった薄膜状、又は平板繊維状となる。

【0069】

一方、第1のエージングの時間が長くなるに従い、シリカ湿潤ゲルは、分相、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化が進行した状態で凍結する。この場合、殆どシリカ粒子が移動できない状態でシリカ湿潤ゲルが凍結される。このシリカ湿潤ゲルの凍結後の形状は、氷相の柱状結晶がセルの長手方向に沿って成長し、シリカ粒子はこの周囲に存在する。前述のエージング条件では、形状はハニカム状となる。さらに第1のエージング時間を長くすると、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化の進行により、ハニカム形状がさらに分割されて繊維状となる。

【0070】

以上のように、第1のエージングの条件を変化させることにより、様々な形状を有するシリカゲルを作製することができる。

【0071】

<5.シリカ湿潤ゲル凍結>

液体窒素などの冷媒中にセルを挿入し、シリカ湿潤ゲルを凍結させる。挿入は、冷媒面に対しセルの長手方向が垂直になるよう行なう。シリカ湿潤ゲルを冷媒中に一方向から挿入すると、シリカ湿潤ゲルの冷媒挿入部分において前述の分相が生じる。その結果、氷相が挿入方向に沿って柱状に結晶成長し、シリカ及びゼオライトからなるコロイド相はさらにゲル化が進行する。また、冷媒へのセルの挿入速度を変化させることにより、テンプレートとなる氷の柱状結晶の直径を変化させることができる。このため、ハニカム形状の多孔質構造体82を、所望の平均開孔径を有するように成形することができる。

【0072】

挿入速度は、定速モータにより所定の速度で行なう。速度は、1時間当たり何cmセルを冷媒中に挿入したかで示す。

【0073】

凍結条件は−196〜−10℃で0.5〜70cm/hであり、より好ましくは−196〜−20℃で1〜20cm/hである。

【0074】

シリカゲル凍結後、凍結状態で一定時間エージング(第2のエージング)を行なう。第2のエージングは−196〜−20℃の比較的低温で1〜3時間行なう。第2のエージングを行なうことで、氷がテンプレートとなっている状態でゲルのハニカム構造を強化することが可能となる。

【0075】

<6.解凍及び溶媒置換>

第2のエージング終了後、セルを、例えば、50℃の恒温槽内に入れ、シリカゲル解凍を行なう。解凍後、t−ブタノールを用いて溶媒置換を行なう。t−ブタノールを用いる理由は以下の通りである。

1)t−ブタノールは、液相から固体相への移転時の密度変化が小さい。このため、後の工程において、t−ブタノール凝固時に多孔質構造体82を破壊する可能性が小さい。(Δρ=−3.4×10-4g/cm3 at 299K)

2)t−ブタノールは蒸気圧が大きいため、乾燥速度が大きい。(0℃におけるt−ブタノールの蒸気圧はp0=821Pa、水は61Pa)

具体的には、例えば、セルから作製したシリカゲルを取出し、シリカゲルの5倍量以上の体積のt−ブタノールに浸漬し、2〜4日間中に3回以上、t−ブタノールを新しいものに交換する。t−ブタノールによる洗浄を行なうことで、シリカゲルに含まれる水をt−ブタノールで置換する。

【0076】

溶媒置換の後、シリカゲルを、−10〜−30℃の温度範囲で凍結乾燥する。凍結乾燥は乾燥時におけるシリカゲルの割れ及び細孔の破壊等が比較的起こりにくい。前述の温度範囲より温度が高いと溶媒が完全に凍結せず、温度が低いと乾燥速度が遅い傾向となる。

【0077】

一方向凍結ゲル化法は一種の湿式合成法であるので、ゾル−ゲル法の優れたナノ構造制御技術との併用が可能な技術であり、これを用いて多孔質構造体を作製する場合、最終的に得られるハニカム構造体のナノ細孔特性(平均細孔径、比表面積、及び細孔容積)は原料組成、及びエージング条件により精密に制御することができる。

【0078】

−動作−

本実施の形態に係る呼気成分検出装置20は以下のように動作する。

【0079】

図1(B)を参照して、試料ガスを保持した図示しない容器を導入部32に、排気部34に図示しないポンプを接続した状態で、温度調整装置36により呼気成分濃縮装置30を室温より低い温度、例えば10℃に設定する。呼気成分濃縮装置30をポンプにより陰圧にし、導入部32から試料ガスを呼気成分濃縮装置30に導入する。ここでは例として、試料ガスはペンタンを含み、ペンタンを濃縮させるものとする。

【0080】

なお、濃縮させるガス成分、試料ガスに含まれる他のガス成分、並びに、多孔質構造体82の成分及び構造等によっては、室温で所望のガス成分が多孔質構造体82に吸着し、このガス成分を、その後の評価に十分な程度に濃縮させることができる。このため、この場合は、ガス成分の吸着の間、吸着呼気成分濃縮装置30を温度調整装置36に設置せず、室温で放置してもよい。

【0081】

図2を参照して、導入された試料ガスは、フィルタ80により除湿されたのち、多孔質構造体82のハニカム状開孔を通過する。この際、ゼオライトの細孔と同様の分子径を有するもの、及びそれより小さい分子径を有するもの、並びに、ペンタンを含む疎水性のものはゼオライトに吸着する。また、シリカの細孔と同様の分子径を有するもの、及び親水性のものはシリカに吸着する。それ以外のものは多孔質構造体82に吸着されず、ポンプにより排気部34から除去される。

【0082】

ガス成分を呼気成分濃縮装置30に吸着させた後、排気部34をGC−MS38に接続する。温度調整装置36により呼気成分濃縮装置30を、例えば150℃に加熱し、呼気成分濃縮装置30から吸着成分を脱離させる。

【0083】

図1(B)を参照して、脱離したガス成分は、排気部34からGC−MS38へ導入される。このとき、導入される成分はペンタンだけではなく、シリカ及びゼオライトに吸着された複数の種類の成分である。しかし、呼気成分濃縮装置30における吸着及び濃縮により、GC−MS38への導入ガス中のペンタン濃度は、導入部32から導入された当初の試料ガスに比べ高濃度である。導入ガス中のペンタンは、GC−MS38のGC部により他の成分と分離され、MS部により検出される。

【0084】

[実施例1]

−呼気成分濃縮装置30の製造方法―

ペンタン等の飽和炭化水素を吸着のターゲットとする、呼気成分濃縮装置30を以下の方法により製造した。

【0085】

54%ケイ酸ナトリウム溶液を脱イオンした蒸留水で希釈し、1.9mol/L SiO2濃度のケイ酸ナトリウム水溶液25mLを得た。ここに攪拌しながらH+型強酸性イオン交換樹脂(オルガノ株式会社製 アンバーライトIR120B H AG)29mLを加え水溶液のpHを2.8付近に調整し、シリカゾルを得た。イオン交換樹脂を取り除いた後、Y型ハイシリカゼオライト(東ソー製、HSZ−300 390HUA)をシリカゾル中のSiO2100重量部に対し80重量部加え、超音波分散機(SONICS&MATERIAL社製、VC750)を用いてシリカゾル中に分散させた。底から5cm程度ガラスビーズを敷き詰めた内径1.3cmのポリプロピレン製のチューブに、シリカゲルをガラスビーズとの接触面から5cmのところまでに注ぎ込んだ。このシリカゲルにGLT管78を、その長手方向が垂直になるように挿入した。チューブを閉系にして30℃で静置した。シリカゲルは2時間後に均一なゲルとなった。ゲル化後、チューブを30℃で1時間放置し、第1のエージングを行なった。その後、挿入速度6cm/hに設定した定速モータにチューブを設定し、液面が一定に保たれるように制御した液体窒素槽(−196℃)にチューブを挿入した。シリカゲルが完全に凍結した後、チューブを50℃の恒温槽に入れ、シリカゲルを解凍した。解凍後、チューブからシリカゲルをGLT管78ごと取出し、GLT管78をt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、試料中に含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したシリカゲルをGLT管78ごと−10℃で凍結乾燥することにより、多孔質構造体82を得た。

【0086】

GLT管78に除湿用のフィルタ80を装着し、呼気成分濃縮装置30とした。

【0087】

−作製した多孔質構造体82の評価−

作製した多孔質構造体82において、材料のシリカ及びゼオライトの開孔が、前述した製造工程によりどのように変化しているかを、作製した多孔質構造体82の比表面積と細孔分布とにより評価した。

【0088】

図4に、−196℃条件下、多孔質構造体82の窒素吸脱着測定により得た吸脱着等温線を示す。図4を参照して、縦軸は、標準状態(温度0℃、気圧1atm)での窒素の吸着及び脱離量(単位:mL/g)を、横軸は、窒素の平衡絶対圧pと吸着温度での窒素の飽和蒸気圧poとの比である、平衡相対圧p/poを示す。図4中130は吸着側等温線を、132は脱離側等温線を、それぞれ示す。

【0089】

多孔質構造体82の比表面積を、図4に示す吸脱着等温線に対しBET(Brunauer−Emmett−Teller)プロットを適用して算出した。得られた比表面積は、820m2/gであった。

【0090】

この値は、比表面積の加成則を利用し、シリカ及びゼオライトの、各々の比表面積と重量比とから予測される、多孔質構造体82の比表面積831m2/gとほぼ同様であった。この結果は、多孔質構造体82において、材料の細孔が製造工程の影響を受けず、そのまま残存している可能性を示す。なお、シリカ単体の比表面積は1000m2/g、ゼオライト単体は620m2/gであった。

【0091】

作製した多孔質構造体82の細孔分布を算出した。図4に示す吸脱着等温線に対し、t法解析(又はt−plotと呼ぶ。tはthicknessの意。)を行なった後、MP法(micropore analysis method)を適用し解析した。

【0092】

図5に、多孔質構造体82の細孔分布を示す。図5を参照して、縦軸は、窒素の平衡絶対圧pにおいて、窒素の吸着層の厚みtがΔt変化した時の細孔容積Vの変化量ΔV(単位:mm3/mm・gを、横軸は細孔半径(単位:nm)を、それぞれ示す。細孔半径は、0.2〜0.6nmの範囲内で、図5中の150、152、及び154に分布が集中している。

【0093】

多孔質構造体82の材料の細孔直径は、シリカが約1nm、ゼオライトが約0.74nm、及び約1.25nmである。このことから、図5の結果は、図4から得た比表面積の結果と同様、多孔質構造体82において、材料の細孔が製造工程の影響を受けず、そのまま残存している可能性を示す。

【0094】

以上のことから、作製した多孔質構造体82にはシリカ及びゼオライトの細孔が潰されることなく存在していると考えられる。本製造方法は、シリカ及びゼオライトの物理的形状を変化させることが無い。このため、本製造方法により作製された多孔質構造体82は、前述のシリカ及びゼオライトの吸着能を発現することが可能である。

【0095】

―評価方法―

呼気成分濃縮装置30の評価方法を以下に示す。なお、この評価時には、温度調整装置36に呼気成分濃縮装置30を設置するのに代えて、呼気成分の捕集時にはGLT管冷却器(LCサイエンス製 GLT管冷却器)内に呼気成分濃縮装置30を設置し、脱離時には加熱装置(Scientific Instrument Services社製 TD−4)に呼気成分濃縮装置30を設置するようにした。

【0096】

10Lテドラーバック中に、1ppmペンタン含有窒素ガスを封入した。このテドラーバックを導入部32に閉の状態で接続した。排気部34は流量を調整することができるポンプ(GLサイエンス社製 サンプリングポンプ SP 208 Dual)に接続した。呼気成分濃縮装置30を上記したGLT管冷却器に設置し、10℃に冷却して5分間放置した。呼気成分濃縮装置30の温度が一定になったことを確認後、ポンプの吸引量を20mL/minに調節し、テドラーバックを導入部32に対し開の状態とした。この状態で呼気成分濃縮装置30を室温で30分間放置し、合計600mLのガス成分を捕集した。この後、呼気成分濃縮装置30を、上記した加熱装置に設置し、排気部34をGC−MS38(GC部:Agilent−Technologies 6890N、MS部:日本電子製JMS−K9)に接続した。この加熱装置により呼気成分の脱離温度を150℃に設定し、GC−MS38のキャリアガスであるヘリウムを20mL/minの流量で流しながら、50℃から毎分40℃で150℃まで昇温し、150℃で3分間保持することで多孔質構造体82からペンタンを脱離させた。その後GC−MS38にて吸着量を測定した。なおここでのヘリウムガスの使用は、ペンタンのGC−MS38内GC部への導入のためである。

【0097】

以下の比較例及び実施例において、同様の方法で製造及び評価を行なっているので、同一の部分については繰返さない。

【0098】

[比較例1]

−比較用特定ガス成分濃縮装置の製造方法―

実施例との吸着能を比較するために、ゼオライトを含まない多孔質構造体を含む、特定ガス成分濃縮装置を作製した。

【0099】

作製方法は実施例1と同様であるが、ゼオライトを投入しない点において、実施例1とは異なる。

【0100】

―評価方法―

実施例1との吸着能を比較するために、実施例1と同様の評価を行なった。

【0101】

[実施例1と比較例1との比較]

上記評価方法において、10Lテドラーバック中に捕集された1ppmペンタン含有窒素ガスにより流通したペンタン量は、26.8nmolであった。

【0102】

このうち、GC−MS38により検出された、呼気成分濃縮装置30へのペンタン吸着量は、実施例1において26.0nmol、比較例1においては検出下限以下(ND)であった。

【0103】

[実施例2]

実施例1では、ガス成分捕集の際、呼気成分濃縮装置30を冷却したが、実施例2ではこの工程を室温で行なう。呼気成分濃縮装置30は、実施例1と同様の方法で呼気成分濃縮装置30を作製した。

【0104】

呼気成分濃縮装置30の評価方法は実施例1と同様であるが、呼気成分の捕集時には呼気成分濃縮装置30をGLT管冷却器に設置せずにそのまま用いる点と、呼気成分濃縮装置30を冷却する代りに、室温にて5分放置した後試料ガスを導入する点が、実施例1とは異なる。本処理の後、GC−MS38にてペンタンの吸着量を測定した。

【0105】

[比較例2]

実施例2との吸着能を比較するために、ゼオライトを含まない多孔質構造体を含む、特定ガス成分濃縮装置を作製した。作製方法は比較例1と同様である。

【0106】

実施例2との吸着能を比較するために、実施例2と同様の評価を行なった。

【0107】

[実施例2と比較例2との比較]

上記評価方法において、10Lテドラーバック中に捕集された1ppmペンタン含有窒素ガスにより流通したペンタン量は、26.8nmolであった。

【0108】

このうち、GC−MS38により検出された、呼気成分濃縮装置30へのペンタン吸着量は、実施例2において25.1nmol、比較例2においては検出下限以下(ND)であった。したがって、呼気成分濃縮装置30を使用すれば、室温でもペンタンを比較的高い効率で収集することができる。

【0109】

以上のことから、本実施の形態に係る呼気成分濃縮装置30によれば、ペンタン等の、人の呼気中に含まれ精神的及び肉体的状態により生成される特定ガス成分を、手軽な方法により検出することが可能である。また、前述したように、多孔質構造体82の製造方法を制御することにより、様々な特定ガス成分を検出することが可能となる。

【0110】

[変形例]

第1の実施の形態において、多孔質構造体82はハニカム構造とした。しかし、その形状は特に制限されるものではない。例えば断面形状が真円形状、及び楕円形状等の円状、並びに三角形状、四角形状、及び多角形状等の角形状である、柱状物であってもよい。

【0111】

第1の実施の形態において、呼気成分濃縮装置30の形状を保持するものとして、GLT管78を用いた。しかし、その大きさ及び材質について特に制限されるものではなく、チューブ状であり、ガスを漏洩せず、フィルタ80及び多孔質構造体82を保持でき、さらに、温度調整装置36による冷却及び加熱により変化しないものであればよい。

【0112】

ゼオライトとしては、従来公知の適宜のものを適宜用いることができ、濃縮及び検出対象ガスに対して吸着能を有するものであれば、特に制限されるものではない。例えば、A型、Y型、及びシリカライト等であってもよい。

【0113】

第1の実施の形態及び実施例では、検出対象ガスはペンタンを含む飽和炭化水素であった。しかし、多孔質構造体82に吸着し濃縮されるものであれば、特に制限されるものではない。

【0114】

多孔質構造体82中に分散されるゼオライト微粉末の含有量、及び、粒径は、呼気成分の吸着剤として発現し得るならば特に制限されるものではない。

【0115】

多孔質構造体82の比表面積、及び、製造方法は、多孔質構造体82が呼気成分の吸着剤として発現し得るならば特に制限されるものではない。

【0116】

第1の実施の形態において、多孔質構造体82の製造方法として、イオン交換樹脂は強酸性イオン交換樹脂を用いた。しかし、その種類は多孔質構造体82が呼気成分の吸着剤として発現し得るならば特に制限されるものではない。また、イオン交換樹脂の量も同様に、特に制限されるものではない。

【0117】

第1の実施の形態において、多孔質構造体82の製造方法として、ゼオライトの分散において超音波法を用いたが、ゼオライトが分散されるものであれば特に制限されるものではない。例えば、攪拌であってもよい。ただし、攪拌の場合は当該ゼオライトの分布が不均一となる、及び分散せずに沈殿してしまう等の虞があるため注意が必要である。

【0118】

第1の実施の形態において、多孔質構造体82の製造方法として、シリカ湿潤ゲルを得る際、チューブ状の容器に収容して作成したが、例えば、シリカゾルのゲル化を別の容器で行なった後、得られたシリカ湿潤ゲルを続く工程で用いるチューブ状容器に収容してもよい。

【0119】

第1の実施の形態において、多孔質構造体82の製造方法として、解凍後の溶媒置換の際、溶媒としてt−ブタノールを用いたが、多孔質構造体82に含まれる水を置換し除去することができる揮発性溶媒であれば、特に制限するものではない。

【0120】

今回開示された実施の形態は単に例示であって、本発明が上記した実施の形態のみに制限されるわけではない。本発明の範囲は、発明の詳細な説明の記載を参酌した上で、特許請求の範囲の各請求項によって示され、そこに記載された文言と均等の意味および範囲内でのすべての変更を含む。

【図面の簡単な説明】

【0121】

【図1】図1は、本発明に係る呼気成分検出装置20により実行される呼気成分検出方法の行程と、本発明の第1の実施の形態に係る呼気成分検出装置20の構成とを示す図である。

【図2】図1に示す呼気成分濃縮装置30の構造と、多孔質構造体82の二次電子像と、多孔質構造体82の概要とを示す図である。

【図3】図2に示す多孔質構造体82の二次電子像である。

【図4】実施例に係る多孔質構造体82の窒素吸脱着等温線を示すグラフである。

【図5】実施例に係る多孔質構造体82の細孔分布図である。

【符号の説明】

【0122】

20 呼気成分検出装置

30 呼気成分濃縮装置

32 導入部

34 排気部

36 温度調整装置

38 GC−MS

40 端末

【技術分野】

【0001】

本発明は、ガスのモニタリング技術に関し、特に、呼気に含まれる成分等の極微量の特定ガス成分を濃縮する装置、及び特定ガス成分検出装置に関する。

【背景技術】

【0002】

近年の健康ブーム等により、健康管理方法として呼気モニタリングが注目されている。呼気モニタリングとは、呼気中の特定ガス成分の変化を長期間モニタリングすることにより、体調の変化を知ることをいう。

【0003】

人の呼気には様々なガス成分が含まれており、それらのガス成分は人体における代謝過程によって生成される。ガス成分の濃度及び種類は、各個人の精神的及び肉体的状況に応じて異なる。例えば、人体が様々な精神的ストレスを多く感じているときは、体内に活性酸素が多く発生する。これらの活性酸素種が体内に存在する脂質を攻撃し、エタン及びペンタンをはじめとする飽和炭化水素が発生する。また、呼吸器に疾病を有する人の呼気には、一酸化窒素及び一酸化炭素等が多く含まれる。糖尿病患者であれば、その呼気にはアセトンが多く含まれる。これらのことから、人の呼気に含まれるガス成分を分析することにより、その人が精神的にストレスを感じていること、及び、疾病に侵されていること等を知ることができる。また、前述したような、呼気中の特定ガス成分の変化を長期間モニタリングすることにより、疾病を未然に防ぐことができる。

【0004】

しかし、このような特定ガス成分は、人の呼気内にごく微量(nmol/L〜pmol/L)しか含まれておらず、従来のガスセンサでは検出が難しいことが知られている。

【0005】

この問題を解決するため、特許文献1は、呼気成分をコールドトラップ方式で濃縮する技術を開示している。この技術によれば、呼気は液体窒素により冷却された捕集管に回収される。回収の過程で、呼気に含まれる成分は、同じく呼気に含まれる水蒸気とともに捕集管の内壁に氷として付着する。その後捕集管を加温することにより、捕集管の内壁に付着した氷は溶けて、吸着成分を含む水溶液となる。この水溶液には呼気中成分が濃縮されている。

【特許文献1】特開平7−103974号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、この方法によると、呼気を冷却するための冷却装置として、大掛かりな装置が必要となる。また、冷却用冷媒として液体窒素及びドライアイスが必要であり、極低温の物質をセンシングの都度利用するという点では、作業が煩雑であり、危険であるともいえる。

【0007】

本発明は、上記課題を解決するためになされたものであり、その目的は、極低温下の作業を回避し、その結果、従来と比較してより小型な呼気成分濃縮装置、及びこれを用いた呼気成分検出装置を提供することである。

【課題を解決するための手段】

【0008】

本発明の第1の局面に係る特定ガス成分濃縮装置は、特定ガス成分に対する吸着能を有する多孔質構造体を含む、成分を濃縮するための特定ガス成分濃縮装置である。

【0009】

多孔質構造体は特定ガス成分に対する吸着能を有する。多孔質構造体の細孔には、細孔のサイズに近い分子径を有する分子、及び細孔径より小さな分子は吸着し、大きな分子は吸着しない。このため多孔質構造体には選択的に特定ガス成分が吸着する。この吸着の結果、特定ガス成分が濃縮される。

【0010】

本特定ガス成分濃縮装置は、呼気に含まれる成分のような極微量の成分を、極低温下の作業を行なうことなく濃縮することができる。この結果、本技術による特定ガス成分の濃縮作業は、従来のものより小型の設備でよい。

【0011】

好ましくは、特定ガス成分濃縮装置は、多孔質構造体を、10〜30℃の範囲内の所定の温度に設定するための手段をさらに含み、それにより、特定ガス成分を多孔質構造体に吸着させ、特定ガス成分を濃縮する。

【0012】

多孔質構造体を、10〜30℃の範囲内の所定の温度に設定することにより、特定ガス成分の吸着を促進させることができる。さらに、多孔質構造体を例えば10℃に設定し冷却すれば、特定ガス成分の多孔質構造体への吸着量は、コールドトラップ効果により増加する。これにより特定ガス成分をさらに濃い濃度に濃縮することができる。このことは、極微量の成分をセンシングする際に有効である。その結果、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0013】

さらに、好ましくは、特定ガス成分濃縮装置は、多孔質構造体を加熱するための手段をさらに含み、それにより、多孔質構造体に吸着した特定ガス成分を、多孔質構造体から脱離させる。

【0014】

特定ガス成分を多孔質構造体に吸着させた後、特定ガス成分の特性に応じて、所定の温度になるよう多孔質構造体を加熱し、多孔質構造体から特定ガス成分を脱離させる。脱離後の特定ガス成分は濃縮されているため、濃縮前の状態より、センシングしやすい状態となっている。その結果、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0015】

さらに、好ましくは、多孔質構造体が、複数種類の材料から構成される。

【0016】

多孔質構造体が、複数種類の材料から構成される。各材料はそれぞれ、多孔質であり、異なる特性を持つ。このため、物質の吸着能に対し、単一の材料からなる多孔質構造体では困難な複合的な機能を有する。その結果、より高い濃縮機能を有する特定ガス成分濃縮装置を実現する。

【0017】

さらに、好ましくは、複数種類の材料が、試料ガス中の水分を自身に吸着させ、それによって試料ガス中の水分を除去する第1の種類の材料と、試料ガス中の特定ガス成分を自身に吸着させ、それによって特定ガス成分を濃縮する、第1の種類と異なる第2の種類の材料とを含む。

【0018】

多孔質構造体において、第1の種類の材料が試料ガス中の水分を除去することで、第2の種類の材料に吸着された特定ガス成分の濃縮の度合を向上させることができる。

【0019】

さらに、好ましくは、第1の種類の材料が、シリカからなり、第2の種類の材料が、ゼオライトからなる。

【0020】

多孔質構造体は、シリカとゼオライトとから構成され、多孔質の構造を有するシリカにゼオライトが分散されている。

【0021】

このうちシリカは、水分を含む親水性ガスを自身に吸着させる性質がある。

【0022】

一方、ゼオライトはアルミノケイ酸塩の一種で、その種類によって結晶中に均一な大きさの細孔を有する。この細孔には、細孔のサイズに近い分子径を有する分子が吸着する性質があり、様々な分子の吸着剤として知られている。ゼオライトは、ゼオライトの細孔径より小さな分子は吸着し、大きな分子は排除するという分子篩の効果を生ずる。

【0023】

さらに、ゼオライトは天然に存在するだけでなく、人工的にも合成することができる。このため、ゼオライト内に存在するアルミニウムの存在比を変化させ、これにより様々な機能を有するゼオライトを生み出すことが可能である。例えば、疎水性ガスを選択的に吸着させる等の機能が挙げられる。

【0024】

本特定ガス成分濃縮装置は、シリカに試料ガス中の水分を吸着させ、それによって試料ガス中の水分を除去し、ゼオライトに試料ガス中の特定ガス成分を吸着させ、それによって特定ガス成分を濃縮する。本装置により、呼気中の特定ガス成分等の、極微量のガス成分を検出することを可能にする。

【0025】

本発明の第2の局面に係る特定ガス成分検出装置は、試料ガスの除湿を行なうための除湿手段と、特定ガス成分に対する吸着能を有する多孔質構造体を含み、除湿手段により除湿された試料ガスに含まれる特定ガス成分を、多孔質構造体に吸着させ、特定ガス成分を濃縮するための特定ガス成分濃縮手段と、多孔質構造体を加熱し、特定ガス成分を多孔質構造体から脱離させるための特定ガス成分脱離手段と、特定ガス成分脱離手段により多孔質構造体から脱離した特定ガス成分のセンシングを行なうためのセンシング手段とを含む。

【0026】

本特定ガス成分検出装置は、導入した試料ガスを除湿し、多孔質構造体に試料ガスに含まれる特定ガス成分を吸着させる。多孔質構造体は物質吸着に対する選択性を有する。即ち、多孔質構造体が有する細孔の大きさは特定ガス成分の分子径に近いものが設定されており、特定ガス成分は多孔質構造体に吸着しやすい。その結果、特定ガス成分は多孔質構造体表面で濃縮される。吸着され、濃縮された特定ガス成分は、多孔質構造体が所定の温度に加熱されることにより、多孔質構造体から脱離する。脱離した特性ガス成分はセンシング手段によりセンシングされる。

【0027】

特定ガス成分検出装置は、検出対象のガス成分が極微量であっても、これを多孔質構造体に吸着させることにより濃縮し、その検出を可能にする。極微量の特定ガス成分とは、例えば、人の呼気に含まれる成分であり、人の精神的及び肉体的状況に応じて生成される成分である。本装置によれば、極微量の特定ガス成分を濃縮する際、これを液体窒素温度のような極低温にする必要はない。このため、小型の装置で当該ガス成分を検出することができる。

【発明の効果】

【0028】

以上のように、本技術によれば、呼気に含まれる成分のように、nmol/L〜pmol/Lレベルのガス成分について、極低温にする必要がなく、小型の装置で検出することが可能である。

【0029】

例えば、本特定ガス成分検出装置を呼気モニタリングに利用すれば、従来技術よりも簡易に、疾病予防及び健康状態管理を行なうことができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施の形態に係る呼気成分検出装置について説明する。以下の説明及び図面では、同一の部品には同一の参照符号及び名称を付してある。それらの機能も同一である。したがって、それらについての詳しい説明は繰返さない。

【0031】

[第1の実施の形態]

図1(A)に、以下に説明する第1の実施の形態に係る呼気成分検出装置により実行される呼気成分検出方法の行程を示す。

【0032】

図1(A)を参照して、本呼気成分検出装置は、以下の工程により、呼気に含まれる特定ガス成分を検出する。

1.「呼気導入」:呼気を呼気成分検出装置に導入する。

2.「阻害物質の除去・低減」:呼気成分検出装置において、特定ガス成分のセンシングに不要であり、特定ガス成分の検出を阻害する成分を、除去したり、その量を低減させたりする。

3.「微量成分濃縮」:呼気成分検出装置に含まれる多孔質構造体が持つ、選択的吸着能により、特定ガス成分が多孔質構造体に吸着する。吸着しない他の成分が除去され、特定ガス成分は濃縮される。

4.「検出」:多孔質構造体に吸着した特定ガス成分を脱離させ、センシング装置にてセンシングを行なう。

5.「評価」:センシング装置によるセンシングの結果を出力し、試料ガスの評価を行なう。

【0033】

−構成−

図1(B)に、以下に説明する第1の実施の形態に係る呼気成分検出装置20の構成図を示す。

【0034】

図1(B)を参照して、呼気成分検出装置20は、後述する多孔質構造体を含み、呼気中の特定成分を濃縮させるための呼気成分濃縮装置30と、呼気成分濃縮装置30の一端に接続され、チューブ状で、ガスを漏洩しない材質からなり、呼気等の試料ガスを呼気成分濃縮装置30内に導入するための導入部32と、呼気成分濃縮装置30の他端に接続され、チューブ状で、ガスを漏洩しない材質からなり、呼気成分濃縮装置30により処理された試料ガスを外部へ放出するための排気部34と、呼気成分濃縮装置30の外径周囲全体を覆うように設けられ、呼気成分濃縮装置30内の多孔質構造体の温度を調整し、多孔質構造体に対する特定ガス成分の吸着及び脱離を制御するための温度調整装置36と、排気部34に接続され、呼気成分濃縮装置30により処理された試料ガスのセンシングを行なうための、ガスクロマトグラフ−質量分析計(Gas Chromatograph Mass Spectrometer。以下「GC−MS」と呼ぶ。)38と、GC−MS38に接続され、GC−MS38による試料ガスのセンシングの結果を出力し、ユーザがこの出力を基に呼気ガスの評価を行なうための端末40とを含む。

【0035】

図2に、呼気成分濃縮装置30の構成図及びその他詳細を示す。

【0036】

図2(A)を参照して、呼気成分濃縮装置30は、ガラスライニングステンレスチューブ(Glass Lining Stainless Tube。以下「GLT管」と呼ぶ。)78と、GLT管78内の、導入部32と接続する側に設けられ、試料ガスの除湿を行なうためのフィルタ80と、GLT管78内の排気部34と接続する側に設けられ、シリカとゼオライトとから構成された、多孔質構造体82とを含む。

【0037】

多孔質構造体82は、呼気成分濃縮装置30のサイズをできる限り小さくするために、長手方向の長さが5〜50mmの範囲内であり、長手方向に交差して、導入部32及び排気部34に対して開口する面の面積が0.5〜20mm2の範囲内であることが好ましい。

【0038】

図2(B)に、走査型電子顕微鏡(Scanning Electron Microscope。以下「SEM」と呼ぶ。)により撮影された、イメージ倍率100倍の、多孔質構造体82の断面の二次電子像を示す。

【0039】

図2(C)に、多孔質構造体82の構成の概要図100を示す。図2(C)を参照して、多孔質構造体82では、シリカ110にゼオライト112の微粉末がシリカよりも少量混入され、分散されている。「分散」されているとは、母体となる成形体中に、微粉末等が略均一に分布していることを指す。このように多孔質構造体82においてゼオライト112の微粉末が分散していることは、例えば、SEMを用いて観察することで確認することができる。

【0040】

多孔質構造体82の大半を占めるシリカは、ゼオライトのバインダとしての役割と、呼気内に含まれる親水性のガス、例えば水蒸気などを自身に吸着させる役割とを有する。一方、ゼオライトは、ゼオライトの有する細孔内に、エタン及びペンタン等の疎水性のガスを吸着させ、濃縮させる役割を有する。

【0041】

シリカ及びゼオライトにより構成される多孔質構造体82は、シリカ単体では吸着できない成分を吸着させ、濃縮させることができる。

【0042】

図3に、イメージ倍率1,000倍の、多孔質構造体82の断面の二次電子像を示す。図3を参照して、多孔質構造体82は、任意の一面から見れば「蜂の巣」(ハニカム)状であり、実質的に均一な大きさの開孔が多数形成された構造を持つ。かつ、多孔質構造体82においては、開孔を隔する壁内にも、さらに小さな細孔が多数形成されている。

【0043】

多孔質構造体82のハニカム構造は、μmオーダの開孔径(マクロ孔)を有し、その壁は、コロイド状のナノ粒子から構成されているシリカと、数百pmの細孔を有するゼオライトとから成り立っている。壁内部にはnmオーダの細孔(ミクロ・メソ孔)が発達し、100〜1000m2もの表面積を有している。すなわち多孔質構造体82は、マクロ孔/メソ孔/ミクロ孔を併せ持ち、階層的多孔構造を有している。さらに、多孔質構造体82は、代表的な多孔質として知られる活性炭のような粒子状材料を流体処理の吸着剤として用いた場合に起こる、圧力損失・拡散距離に関わる問題を解消することができる。すなわち、μmオーダの流路が流体の進行方向に対して平行になるように、多孔質構造体82を作製できるため、流体の圧力損失を大きく低減する事ができる。

【0044】

例えば、呼気を流通させる場合、吸着剤に活性炭などの粒子状物質を用いると、吸着剤を通過する処理流体の圧力損失は充填粒子直径の2乗に比例して増大する。このため、吸着剤を通過させるために非常に大きな圧力を与える必要があり、流体の線速度を大きくすることは困難である。一方、多孔質構造体82には上記の流路が存在するため、大きな圧力を与える必要がなく、流体の良好な線速度を確保できる。また拡散距離は、通常の粒子状吸着剤を用いると、粒子と粒子との間を流体が通過し、回り込むように粒子間を移動するので、流体の移動距離が長くなる。一方、多孔質構造体82では上記のように流路が作製されるため、流体の拡散距離は小さくなり、効率良く流体を処理することができる。

【0045】

多孔質構造体82中に分散されるゼオライトの含有量は、シリカゾル中のSiO2100重量部に対し10〜120重量部であるのが好ましい。理由は以下の通りである。ゼオライト含有量が10重量部未満である場合、ゼオライトが少ないため、特定ガス成分の吸着量も少ない。したがって、この場合の多孔質構造体82の濃縮機能が十分ではない。また、ゼオライト含有量が120重量部を超える場合、多孔質構造体82はハニカム構造を形成できなくなる虞がある。

【0046】

ゼオライトの微粉末の直径は、0.1〜50μmの範囲内であるのが好ましく、特に1〜10μmであるのがより好ましい。

【0047】

多孔質構造体82の平均開孔径は、5〜150μmの範囲内であるのが好ましい。

【0048】

ゼオライトの微粉末及び多孔質構造体82の開孔のサイズは、例えば、SEMを用いて観察することで確認することができる。

【0049】

また、多孔質構造体82の比表面積は、100〜1000m2/gの範囲内であるのが好ましい。

【0050】

多孔質構造体82の開孔は、GLT管78の長手方向において、導入部32側から排気部34側へ貫通していることが好ましい。これは、この構造において、試料ガスが多孔質構造体82を流通し、多孔質構造体82の開孔の内壁に接触する確率が最も高いからである。

【0051】

本発明の呼気成分濃縮装置30は、温度調整装置36により所定の温度で加熱すれば吸着物質を脱離させることができる。したがって、呼気成分濃縮装置30は何度も繰返して利用することができる。

【0052】

−多孔質構造体82の製造方法−

図2に示す、ハニカム構造を有する多孔質構造体82は、以下のようにして作製する。

【0053】

多孔質構造体82は、一方向凍結ゲル化法により作製される。一方向凍結ゲル化法は、凍結ゲル化法と一方向凍結法との組合せである。

【0054】

凍結ゲル化法とは、凍結濃縮効果を利用したゲル化法である。ゾルを凍結すると分相が生じ、ほぼ純粋な水が凝固した氷の相と、コロイド粒子が濃縮されたコロイド相との2相に分かれる。この濃縮によるコロイド相のゲル化促進効果は非常に大きい。低温でも、氷の間隙に、集合したコロイド粒子同士が結合しゲル化する。この時氷はテンプレートの役割を果たし、解凍及び乾燥後には凍結時の形状を保持した試料が得られる。

【0055】

一方、一方向凍結法は、氷の成長を制御する。これは、金属酸化物のゲルに方向性を持たせて凍結することで、氷を一方向に柱状に成長させて複数の氷柱を形成し、氷柱の間隙に粒子を集合させる方法である。従来、一方向凍結法は金属酸化物のゲルの多角形(polygonal)繊維作製法として、長時間エージングした、硬い構造を有する湿潤ゲルに主に適用されてきた。本願発明者は、この一方向凍結法を、ゾル及びゲル化直後の、軟らかい構造を有する湿潤ゲルに応用することで、多孔質構造体82を製造した。

【0056】

多孔質構造体82の製造方法は、以下の6工程からなる。

1.シリカゾル調製

2.イオン交換樹脂除去

3.ゼオライト分散

4.シリカ湿潤ゲル作製

5.シリカ湿潤ゲル凍結

6.解凍及び溶媒置換

以下、それぞれの製造方法について詳細に説明する。

【0057】

<1.シリカゾル調製>

ケイ酸ナトリウム溶液(水ガラス)を純水で希釈してケイ酸ナトリウム水溶液とする。ケイ酸ナトリウム水溶液は、1.0〜2.0Mの濃度範囲に調製する。ここで、ケイ酸ナトリウム水溶液濃度がこの濃度範囲より低ければ、多孔質構造体82のハニカム壁を構成する溶質が不足する。一方、この濃度範囲より濃度が高ければ、後述のイオン交換樹脂混入中に、ケイ酸ナトリウム水溶液がゲル化してしまう。このため、ケイ酸ナトリウム水溶液濃度が前述の濃度範囲から外れた場合、規則正しいハニカム構造を得ることができない。

【0058】

次に、ケイ酸ナトリウム水溶液をpHメータ、及び必要に応じてイオンメータを付設した容器内に収容し、その後pH2〜3になるまでイオン交換樹脂を混入する。この工程により、ケイ酸ナトリウム水溶液のpH調整と、ケイ酸ナトリウムに含まれるNaイオン除去とを行なう。Naイオンを十分に除去することで、規則的な平均開孔径を有するハニカム形状の多孔質構造体82を製造することができる。Naイオンが残存すると、Naイオンがシリカ粒子の表面に吸着することでシリカの特性を変化させ、後述する柱状結晶成長に影響を及ぼす場合がある。また、残存Naイオンは、特定ガス成分の濃縮に対し阻害物質となる可能性もある。

【0059】

ケイ酸ナトリウム水溶液に混入させるイオン交換樹脂は、ケイ酸ナトリウム水溶液の体積に対して半分からほぼ同量の体積とする。イオン交換樹脂の量が前述の分量に比べ、余りに少ないと、Naイオンの除去が十分でない虞があり、また、余りに多いと、pH値が小さくなり、後述する工程4.のゲル化時間が比較的長くなる。

【0060】

<2.イオン交換樹脂除去>

工程1.で混入させたイオン交換樹脂を除去する。イオン交換樹脂は、例えば適宜の篩を用いることで除去することができる。

【0061】

<3.ゼオライト分散>

工程1.及び2.により作製されたシリカゾルに、ゼオライトを分散させる。分散方法として超音波を利用する。超音波を用いて分散させることにより、図2に示す概要図100のように、シリカゾル全体にゼオライト微粉末を均一に分布させることが可能である。

【0062】

<4.シリカ湿潤ゲル作製>

上記工程で得られた、シリカゾル及びゼオライトの複合スラリを、チューブ状の容器(セル)に収容する。

【0063】

このとき、セルに収容された複合スラリは、セル断面積よりもセルのスラリ収容長さの方が長い、柱状とする。この形状において、後に得られる多孔質構造体82の開孔がセルの長手方向に貫通するため、高い効率で特定ガス成分を濃縮する。その結果、呼気成分濃縮装置30のサイズをできる限り小さくすることができる。

【0064】

また、複合スラリを収容したセル内にGLT管を収納することによって、多孔質構造体82の製造工程終了後、このGLT管を直接、図2(A)に示す呼気成分濃縮装置30に含まれるGLT管78及び多孔質構造体82として利用することができるため、呼気成分の濃縮及び検出の作業がより簡便になる。さらに、GLT管78内にゼオライト微粉末をスラリ状でハウジングすることができるため、ゼオライト微粉末の飛散を避けることができる。

【0065】

複合スラリを収容したセルを、凍結前に20〜40℃の温度範囲で2〜8時間程度静置し、シリカ湿潤ゲルを作製する。これにより、吸着及び触媒作用を有するゼオライト微粉末が分散された、シリカ湿潤ゲルを得ることができる。

【0066】

この作業を第1のエージングと呼ぶ。第1のエージング時間を調整することにより、ハニカム状のシリカゲルを形成させることができる。理由を以下に説明する。

【0067】

凍結後の形状は、第1のエージング時間が長くなるにつれて、薄膜状、平板繊維状、ハニカム状、多角形(polygonal)繊維状の順に変化する。このような形状変化は、凍結時のコロイド相中粒子(以下、「シリカ粒子」と呼ぶ。)の移動度に基づくものであると考えられる。

【0068】

第1のエージングの時間が短い場合、シリカ湿潤ゲルは、分相、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化があまり進行していない状態で凍結する。この場合、シリカ粒子は凍結直前まで移動度が高く、シリカ粒子同士が集合した状態で凍結する。このようなシリカ湿潤ゲルの凍結後の形状は、シリカ粒子の集合状態の影響を強く受け、連続的につながった薄膜状、又は平板繊維状となる。

【0069】

一方、第1のエージングの時間が長くなるに従い、シリカ湿潤ゲルは、分相、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化が進行した状態で凍結する。この場合、殆どシリカ粒子が移動できない状態でシリカ湿潤ゲルが凍結される。このシリカ湿潤ゲルの凍結後の形状は、氷相の柱状結晶がセルの長手方向に沿って成長し、シリカ粒子はこの周囲に存在する。前述のエージング条件では、形状はハニカム状となる。さらに第1のエージング時間を長くすると、氷相の柱状結晶成長及びシリカ湿潤ゲルのゲル化の進行により、ハニカム形状がさらに分割されて繊維状となる。

【0070】

以上のように、第1のエージングの条件を変化させることにより、様々な形状を有するシリカゲルを作製することができる。

【0071】

<5.シリカ湿潤ゲル凍結>

液体窒素などの冷媒中にセルを挿入し、シリカ湿潤ゲルを凍結させる。挿入は、冷媒面に対しセルの長手方向が垂直になるよう行なう。シリカ湿潤ゲルを冷媒中に一方向から挿入すると、シリカ湿潤ゲルの冷媒挿入部分において前述の分相が生じる。その結果、氷相が挿入方向に沿って柱状に結晶成長し、シリカ及びゼオライトからなるコロイド相はさらにゲル化が進行する。また、冷媒へのセルの挿入速度を変化させることにより、テンプレートとなる氷の柱状結晶の直径を変化させることができる。このため、ハニカム形状の多孔質構造体82を、所望の平均開孔径を有するように成形することができる。

【0072】

挿入速度は、定速モータにより所定の速度で行なう。速度は、1時間当たり何cmセルを冷媒中に挿入したかで示す。

【0073】

凍結条件は−196〜−10℃で0.5〜70cm/hであり、より好ましくは−196〜−20℃で1〜20cm/hである。

【0074】

シリカゲル凍結後、凍結状態で一定時間エージング(第2のエージング)を行なう。第2のエージングは−196〜−20℃の比較的低温で1〜3時間行なう。第2のエージングを行なうことで、氷がテンプレートとなっている状態でゲルのハニカム構造を強化することが可能となる。

【0075】

<6.解凍及び溶媒置換>

第2のエージング終了後、セルを、例えば、50℃の恒温槽内に入れ、シリカゲル解凍を行なう。解凍後、t−ブタノールを用いて溶媒置換を行なう。t−ブタノールを用いる理由は以下の通りである。

1)t−ブタノールは、液相から固体相への移転時の密度変化が小さい。このため、後の工程において、t−ブタノール凝固時に多孔質構造体82を破壊する可能性が小さい。(Δρ=−3.4×10-4g/cm3 at 299K)

2)t−ブタノールは蒸気圧が大きいため、乾燥速度が大きい。(0℃におけるt−ブタノールの蒸気圧はp0=821Pa、水は61Pa)

具体的には、例えば、セルから作製したシリカゲルを取出し、シリカゲルの5倍量以上の体積のt−ブタノールに浸漬し、2〜4日間中に3回以上、t−ブタノールを新しいものに交換する。t−ブタノールによる洗浄を行なうことで、シリカゲルに含まれる水をt−ブタノールで置換する。

【0076】

溶媒置換の後、シリカゲルを、−10〜−30℃の温度範囲で凍結乾燥する。凍結乾燥は乾燥時におけるシリカゲルの割れ及び細孔の破壊等が比較的起こりにくい。前述の温度範囲より温度が高いと溶媒が完全に凍結せず、温度が低いと乾燥速度が遅い傾向となる。

【0077】

一方向凍結ゲル化法は一種の湿式合成法であるので、ゾル−ゲル法の優れたナノ構造制御技術との併用が可能な技術であり、これを用いて多孔質構造体を作製する場合、最終的に得られるハニカム構造体のナノ細孔特性(平均細孔径、比表面積、及び細孔容積)は原料組成、及びエージング条件により精密に制御することができる。

【0078】

−動作−

本実施の形態に係る呼気成分検出装置20は以下のように動作する。

【0079】

図1(B)を参照して、試料ガスを保持した図示しない容器を導入部32に、排気部34に図示しないポンプを接続した状態で、温度調整装置36により呼気成分濃縮装置30を室温より低い温度、例えば10℃に設定する。呼気成分濃縮装置30をポンプにより陰圧にし、導入部32から試料ガスを呼気成分濃縮装置30に導入する。ここでは例として、試料ガスはペンタンを含み、ペンタンを濃縮させるものとする。

【0080】

なお、濃縮させるガス成分、試料ガスに含まれる他のガス成分、並びに、多孔質構造体82の成分及び構造等によっては、室温で所望のガス成分が多孔質構造体82に吸着し、このガス成分を、その後の評価に十分な程度に濃縮させることができる。このため、この場合は、ガス成分の吸着の間、吸着呼気成分濃縮装置30を温度調整装置36に設置せず、室温で放置してもよい。

【0081】

図2を参照して、導入された試料ガスは、フィルタ80により除湿されたのち、多孔質構造体82のハニカム状開孔を通過する。この際、ゼオライトの細孔と同様の分子径を有するもの、及びそれより小さい分子径を有するもの、並びに、ペンタンを含む疎水性のものはゼオライトに吸着する。また、シリカの細孔と同様の分子径を有するもの、及び親水性のものはシリカに吸着する。それ以外のものは多孔質構造体82に吸着されず、ポンプにより排気部34から除去される。

【0082】

ガス成分を呼気成分濃縮装置30に吸着させた後、排気部34をGC−MS38に接続する。温度調整装置36により呼気成分濃縮装置30を、例えば150℃に加熱し、呼気成分濃縮装置30から吸着成分を脱離させる。

【0083】

図1(B)を参照して、脱離したガス成分は、排気部34からGC−MS38へ導入される。このとき、導入される成分はペンタンだけではなく、シリカ及びゼオライトに吸着された複数の種類の成分である。しかし、呼気成分濃縮装置30における吸着及び濃縮により、GC−MS38への導入ガス中のペンタン濃度は、導入部32から導入された当初の試料ガスに比べ高濃度である。導入ガス中のペンタンは、GC−MS38のGC部により他の成分と分離され、MS部により検出される。

【0084】

[実施例1]

−呼気成分濃縮装置30の製造方法―

ペンタン等の飽和炭化水素を吸着のターゲットとする、呼気成分濃縮装置30を以下の方法により製造した。

【0085】

54%ケイ酸ナトリウム溶液を脱イオンした蒸留水で希釈し、1.9mol/L SiO2濃度のケイ酸ナトリウム水溶液25mLを得た。ここに攪拌しながらH+型強酸性イオン交換樹脂(オルガノ株式会社製 アンバーライトIR120B H AG)29mLを加え水溶液のpHを2.8付近に調整し、シリカゾルを得た。イオン交換樹脂を取り除いた後、Y型ハイシリカゼオライト(東ソー製、HSZ−300 390HUA)をシリカゾル中のSiO2100重量部に対し80重量部加え、超音波分散機(SONICS&MATERIAL社製、VC750)を用いてシリカゾル中に分散させた。底から5cm程度ガラスビーズを敷き詰めた内径1.3cmのポリプロピレン製のチューブに、シリカゲルをガラスビーズとの接触面から5cmのところまでに注ぎ込んだ。このシリカゲルにGLT管78を、その長手方向が垂直になるように挿入した。チューブを閉系にして30℃で静置した。シリカゲルは2時間後に均一なゲルとなった。ゲル化後、チューブを30℃で1時間放置し、第1のエージングを行なった。その後、挿入速度6cm/hに設定した定速モータにチューブを設定し、液面が一定に保たれるように制御した液体窒素槽(−196℃)にチューブを挿入した。シリカゲルが完全に凍結した後、チューブを50℃の恒温槽に入れ、シリカゲルを解凍した。解凍後、チューブからシリカゲルをGLT管78ごと取出し、GLT管78をt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、試料中に含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したシリカゲルをGLT管78ごと−10℃で凍結乾燥することにより、多孔質構造体82を得た。

【0086】

GLT管78に除湿用のフィルタ80を装着し、呼気成分濃縮装置30とした。

【0087】

−作製した多孔質構造体82の評価−

作製した多孔質構造体82において、材料のシリカ及びゼオライトの開孔が、前述した製造工程によりどのように変化しているかを、作製した多孔質構造体82の比表面積と細孔分布とにより評価した。

【0088】

図4に、−196℃条件下、多孔質構造体82の窒素吸脱着測定により得た吸脱着等温線を示す。図4を参照して、縦軸は、標準状態(温度0℃、気圧1atm)での窒素の吸着及び脱離量(単位:mL/g)を、横軸は、窒素の平衡絶対圧pと吸着温度での窒素の飽和蒸気圧poとの比である、平衡相対圧p/poを示す。図4中130は吸着側等温線を、132は脱離側等温線を、それぞれ示す。

【0089】

多孔質構造体82の比表面積を、図4に示す吸脱着等温線に対しBET(Brunauer−Emmett−Teller)プロットを適用して算出した。得られた比表面積は、820m2/gであった。

【0090】

この値は、比表面積の加成則を利用し、シリカ及びゼオライトの、各々の比表面積と重量比とから予測される、多孔質構造体82の比表面積831m2/gとほぼ同様であった。この結果は、多孔質構造体82において、材料の細孔が製造工程の影響を受けず、そのまま残存している可能性を示す。なお、シリカ単体の比表面積は1000m2/g、ゼオライト単体は620m2/gであった。

【0091】

作製した多孔質構造体82の細孔分布を算出した。図4に示す吸脱着等温線に対し、t法解析(又はt−plotと呼ぶ。tはthicknessの意。)を行なった後、MP法(micropore analysis method)を適用し解析した。

【0092】

図5に、多孔質構造体82の細孔分布を示す。図5を参照して、縦軸は、窒素の平衡絶対圧pにおいて、窒素の吸着層の厚みtがΔt変化した時の細孔容積Vの変化量ΔV(単位:mm3/mm・gを、横軸は細孔半径(単位:nm)を、それぞれ示す。細孔半径は、0.2〜0.6nmの範囲内で、図5中の150、152、及び154に分布が集中している。

【0093】

多孔質構造体82の材料の細孔直径は、シリカが約1nm、ゼオライトが約0.74nm、及び約1.25nmである。このことから、図5の結果は、図4から得た比表面積の結果と同様、多孔質構造体82において、材料の細孔が製造工程の影響を受けず、そのまま残存している可能性を示す。

【0094】

以上のことから、作製した多孔質構造体82にはシリカ及びゼオライトの細孔が潰されることなく存在していると考えられる。本製造方法は、シリカ及びゼオライトの物理的形状を変化させることが無い。このため、本製造方法により作製された多孔質構造体82は、前述のシリカ及びゼオライトの吸着能を発現することが可能である。

【0095】

―評価方法―

呼気成分濃縮装置30の評価方法を以下に示す。なお、この評価時には、温度調整装置36に呼気成分濃縮装置30を設置するのに代えて、呼気成分の捕集時にはGLT管冷却器(LCサイエンス製 GLT管冷却器)内に呼気成分濃縮装置30を設置し、脱離時には加熱装置(Scientific Instrument Services社製 TD−4)に呼気成分濃縮装置30を設置するようにした。

【0096】

10Lテドラーバック中に、1ppmペンタン含有窒素ガスを封入した。このテドラーバックを導入部32に閉の状態で接続した。排気部34は流量を調整することができるポンプ(GLサイエンス社製 サンプリングポンプ SP 208 Dual)に接続した。呼気成分濃縮装置30を上記したGLT管冷却器に設置し、10℃に冷却して5分間放置した。呼気成分濃縮装置30の温度が一定になったことを確認後、ポンプの吸引量を20mL/minに調節し、テドラーバックを導入部32に対し開の状態とした。この状態で呼気成分濃縮装置30を室温で30分間放置し、合計600mLのガス成分を捕集した。この後、呼気成分濃縮装置30を、上記した加熱装置に設置し、排気部34をGC−MS38(GC部:Agilent−Technologies 6890N、MS部:日本電子製JMS−K9)に接続した。この加熱装置により呼気成分の脱離温度を150℃に設定し、GC−MS38のキャリアガスであるヘリウムを20mL/minの流量で流しながら、50℃から毎分40℃で150℃まで昇温し、150℃で3分間保持することで多孔質構造体82からペンタンを脱離させた。その後GC−MS38にて吸着量を測定した。なおここでのヘリウムガスの使用は、ペンタンのGC−MS38内GC部への導入のためである。

【0097】

以下の比較例及び実施例において、同様の方法で製造及び評価を行なっているので、同一の部分については繰返さない。

【0098】

[比較例1]

−比較用特定ガス成分濃縮装置の製造方法―

実施例との吸着能を比較するために、ゼオライトを含まない多孔質構造体を含む、特定ガス成分濃縮装置を作製した。

【0099】

作製方法は実施例1と同様であるが、ゼオライトを投入しない点において、実施例1とは異なる。

【0100】

―評価方法―

実施例1との吸着能を比較するために、実施例1と同様の評価を行なった。

【0101】

[実施例1と比較例1との比較]

上記評価方法において、10Lテドラーバック中に捕集された1ppmペンタン含有窒素ガスにより流通したペンタン量は、26.8nmolであった。

【0102】

このうち、GC−MS38により検出された、呼気成分濃縮装置30へのペンタン吸着量は、実施例1において26.0nmol、比較例1においては検出下限以下(ND)であった。

【0103】

[実施例2]

実施例1では、ガス成分捕集の際、呼気成分濃縮装置30を冷却したが、実施例2ではこの工程を室温で行なう。呼気成分濃縮装置30は、実施例1と同様の方法で呼気成分濃縮装置30を作製した。

【0104】

呼気成分濃縮装置30の評価方法は実施例1と同様であるが、呼気成分の捕集時には呼気成分濃縮装置30をGLT管冷却器に設置せずにそのまま用いる点と、呼気成分濃縮装置30を冷却する代りに、室温にて5分放置した後試料ガスを導入する点が、実施例1とは異なる。本処理の後、GC−MS38にてペンタンの吸着量を測定した。

【0105】

[比較例2]

実施例2との吸着能を比較するために、ゼオライトを含まない多孔質構造体を含む、特定ガス成分濃縮装置を作製した。作製方法は比較例1と同様である。

【0106】

実施例2との吸着能を比較するために、実施例2と同様の評価を行なった。

【0107】

[実施例2と比較例2との比較]

上記評価方法において、10Lテドラーバック中に捕集された1ppmペンタン含有窒素ガスにより流通したペンタン量は、26.8nmolであった。

【0108】

このうち、GC−MS38により検出された、呼気成分濃縮装置30へのペンタン吸着量は、実施例2において25.1nmol、比較例2においては検出下限以下(ND)であった。したがって、呼気成分濃縮装置30を使用すれば、室温でもペンタンを比較的高い効率で収集することができる。

【0109】

以上のことから、本実施の形態に係る呼気成分濃縮装置30によれば、ペンタン等の、人の呼気中に含まれ精神的及び肉体的状態により生成される特定ガス成分を、手軽な方法により検出することが可能である。また、前述したように、多孔質構造体82の製造方法を制御することにより、様々な特定ガス成分を検出することが可能となる。

【0110】

[変形例]

第1の実施の形態において、多孔質構造体82はハニカム構造とした。しかし、その形状は特に制限されるものではない。例えば断面形状が真円形状、及び楕円形状等の円状、並びに三角形状、四角形状、及び多角形状等の角形状である、柱状物であってもよい。

【0111】

第1の実施の形態において、呼気成分濃縮装置30の形状を保持するものとして、GLT管78を用いた。しかし、その大きさ及び材質について特に制限されるものではなく、チューブ状であり、ガスを漏洩せず、フィルタ80及び多孔質構造体82を保持でき、さらに、温度調整装置36による冷却及び加熱により変化しないものであればよい。

【0112】

ゼオライトとしては、従来公知の適宜のものを適宜用いることができ、濃縮及び検出対象ガスに対して吸着能を有するものであれば、特に制限されるものではない。例えば、A型、Y型、及びシリカライト等であってもよい。

【0113】

第1の実施の形態及び実施例では、検出対象ガスはペンタンを含む飽和炭化水素であった。しかし、多孔質構造体82に吸着し濃縮されるものであれば、特に制限されるものではない。

【0114】

多孔質構造体82中に分散されるゼオライト微粉末の含有量、及び、粒径は、呼気成分の吸着剤として発現し得るならば特に制限されるものではない。

【0115】

多孔質構造体82の比表面積、及び、製造方法は、多孔質構造体82が呼気成分の吸着剤として発現し得るならば特に制限されるものではない。

【0116】

第1の実施の形態において、多孔質構造体82の製造方法として、イオン交換樹脂は強酸性イオン交換樹脂を用いた。しかし、その種類は多孔質構造体82が呼気成分の吸着剤として発現し得るならば特に制限されるものではない。また、イオン交換樹脂の量も同様に、特に制限されるものではない。

【0117】

第1の実施の形態において、多孔質構造体82の製造方法として、ゼオライトの分散において超音波法を用いたが、ゼオライトが分散されるものであれば特に制限されるものではない。例えば、攪拌であってもよい。ただし、攪拌の場合は当該ゼオライトの分布が不均一となる、及び分散せずに沈殿してしまう等の虞があるため注意が必要である。

【0118】

第1の実施の形態において、多孔質構造体82の製造方法として、シリカ湿潤ゲルを得る際、チューブ状の容器に収容して作成したが、例えば、シリカゾルのゲル化を別の容器で行なった後、得られたシリカ湿潤ゲルを続く工程で用いるチューブ状容器に収容してもよい。

【0119】

第1の実施の形態において、多孔質構造体82の製造方法として、解凍後の溶媒置換の際、溶媒としてt−ブタノールを用いたが、多孔質構造体82に含まれる水を置換し除去することができる揮発性溶媒であれば、特に制限するものではない。

【0120】

今回開示された実施の形態は単に例示であって、本発明が上記した実施の形態のみに制限されるわけではない。本発明の範囲は、発明の詳細な説明の記載を参酌した上で、特許請求の範囲の各請求項によって示され、そこに記載された文言と均等の意味および範囲内でのすべての変更を含む。

【図面の簡単な説明】

【0121】

【図1】図1は、本発明に係る呼気成分検出装置20により実行される呼気成分検出方法の行程と、本発明の第1の実施の形態に係る呼気成分検出装置20の構成とを示す図である。

【図2】図1に示す呼気成分濃縮装置30の構造と、多孔質構造体82の二次電子像と、多孔質構造体82の概要とを示す図である。

【図3】図2に示す多孔質構造体82の二次電子像である。

【図4】実施例に係る多孔質構造体82の窒素吸脱着等温線を示すグラフである。

【図5】実施例に係る多孔質構造体82の細孔分布図である。

【符号の説明】

【0122】

20 呼気成分検出装置

30 呼気成分濃縮装置

32 導入部

34 排気部

36 温度調整装置

38 GC−MS

40 端末

【特許請求の範囲】

【請求項1】

特定ガス成分に対する吸着能を有する多孔質構造体を含む、前記成分を濃縮するための特定ガス成分濃縮装置。

【請求項2】

前記多孔質構造体を、10〜30℃の範囲内の所定の温度に設定するための手段をさらに含み、それにより、前記成分を前記多孔質構造体に吸着させ、前記成分を濃縮する、請求項1に記載の特定ガス成分濃縮装置。

【請求項3】

前記多孔質構造体を加熱するための手段をさらに含み、それにより、前記多孔質構造体に吸着した前記成分を前記多孔質構造体から脱離させる、請求項1又は請求項2に記載の特定ガス成分濃縮装置。

【請求項4】

前記多孔質構造体が、複数種類の材料から構成される、請求項1〜請求項3のいずれかに記載の特定ガス成分濃縮装置。

【請求項5】

前記複数種類の材料が、

試料ガス中の水分を自身に吸着させ、それによって前記試料ガス中の水分を除去する第1の種類の材料と、

前記試料ガス中の前記特定ガス成分を自身に吸着させ、それによって前記特定ガス成分を濃縮する、前記第1の種類と異なる第2の種類の材料とを含む、請求項4に記載の特定ガス成分濃縮装置。

【請求項6】

前記第1の種類の材料が、シリカからなり、

前記第2の種類の材料が、ゼオライトからなる、請求項5に記載の特定ガス成分濃縮装置。

【請求項7】

試料ガスの除湿を行なうための除湿手段と、

特定ガス成分に対する吸着能を有する多孔質構造体を含み、前記除湿手段により除湿された前記試料ガスに含まれる前記成分を、前記多孔質構造体に吸着させ、前記成分を濃縮するための特定ガス成分濃縮手段と、

前記多孔質構造体を加熱し、前記成分を前記多孔質構造体から脱離させるための特定ガス成分脱離手段と、

前記特定ガス成分脱離手段により前記多孔質構造体から脱離した前記成分のセンシングを行なうためのセンシング手段とを含む、特定ガス成分検出装置。

【請求項1】

特定ガス成分に対する吸着能を有する多孔質構造体を含む、前記成分を濃縮するための特定ガス成分濃縮装置。

【請求項2】

前記多孔質構造体を、10〜30℃の範囲内の所定の温度に設定するための手段をさらに含み、それにより、前記成分を前記多孔質構造体に吸着させ、前記成分を濃縮する、請求項1に記載の特定ガス成分濃縮装置。

【請求項3】

前記多孔質構造体を加熱するための手段をさらに含み、それにより、前記多孔質構造体に吸着した前記成分を前記多孔質構造体から脱離させる、請求項1又は請求項2に記載の特定ガス成分濃縮装置。

【請求項4】

前記多孔質構造体が、複数種類の材料から構成される、請求項1〜請求項3のいずれかに記載の特定ガス成分濃縮装置。

【請求項5】

前記複数種類の材料が、

試料ガス中の水分を自身に吸着させ、それによって前記試料ガス中の水分を除去する第1の種類の材料と、

前記試料ガス中の前記特定ガス成分を自身に吸着させ、それによって前記特定ガス成分を濃縮する、前記第1の種類と異なる第2の種類の材料とを含む、請求項4に記載の特定ガス成分濃縮装置。

【請求項6】

前記第1の種類の材料が、シリカからなり、

前記第2の種類の材料が、ゼオライトからなる、請求項5に記載の特定ガス成分濃縮装置。

【請求項7】

試料ガスの除湿を行なうための除湿手段と、

特定ガス成分に対する吸着能を有する多孔質構造体を含み、前記除湿手段により除湿された前記試料ガスに含まれる前記成分を、前記多孔質構造体に吸着させ、前記成分を濃縮するための特定ガス成分濃縮手段と、

前記多孔質構造体を加熱し、前記成分を前記多孔質構造体から脱離させるための特定ガス成分脱離手段と、

前記特定ガス成分脱離手段により前記多孔質構造体から脱離した前記成分のセンシングを行なうためのセンシング手段とを含む、特定ガス成分検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−47593(P2009−47593A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−214816(P2007−214816)

【出願日】平成19年8月21日(2007.8.21)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(503202527)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月21日(2007.8.21)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(503202527)

【Fターム(参考)】

[ Back to top ]