帯状物のつなぎ合わせ方法、継ぎ目構造および該つなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物

【課題】剥離ライナーと粘着剤層を貼り合わせて構成される帯状物同士をつなぎ合わせて長尺状帯状物とする方法であって、長尺状帯状物から剥離ライナーを剥離する際に継ぎ目部分において剥離ライナーの「ひっかかり」が生じない、作業性、生産性に優れた長尺状帯状物が得られるつなぎ合わせ方法を提供する。

【解決手段】本発明の帯状物のつなぎ合わせ方法は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴としている。

【解決手段】本発明の帯状物のつなぎ合わせ方法は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法に関する。また、該つなぎ合わせ部分の構造および該つなぎ合わせ方法により2以上の帯状物がつなぎ合わせて形成された長尺状帯状物に関する。

【背景技術】

【0002】

現在、剥離ライナーと粘着剤層を有する帯状物(例えば、粘着テープ)は、様々な分野において用いられている(例えば、特許文献1参照)。上記帯状物を製造する際には、例えば、不良部分が発生した場合にその部分を除去して残りの部分をつなぎ合わせて製品とする場合や、短尺の製品をつなぎ合わせて長尺の製品を製造する場合などに、帯状物同士をつなぎ合わせる場合がある。

【0003】

従来、上記帯状物同士をつなぎ合わせる方法としては、特に粘着剤層の厚い、アクリルフォームからなる粘着剤層を有する粘着テープの場合などには、図4に示すように、単に2本の粘着テープの端面同士を突き合わせて粘着剤層同士(2aと2b)を接合させ、剥離ライナー(1aと1b)は粘着テープ(以下、継ぎ目テープと称する場合がある)で貼り合わせる方法が用いられていた。

【0004】

しかしながら、かかるつなぎ合わせ方法でつなぎ合わせた帯状物(粘着テープ)は、使用時に粘着テープから剥離ライナーを剥離する際に、図5に示すように、継ぎ目部分において剥離ライナーの端末10(剥離端末)ができるため、その端末部分で剥離力が局所的に増加し、即ち「ひっかかり」が生じて、剥離作業性の低下や、剥離ライナーの破断による生産性の低下が問題となっていた。また、上記端末部分での剥離力増加により、粘着剤層の継ぎ目に隙間ができて、継ぎ目部分のシール性の低下などの品質上の問題も生じていた。

【0005】

【特許文献1】特開2007−217553号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、剥離ライナーと粘着剤層を貼り合わせて構成される帯状物同士をつなぎ合わせて長尺状帯状物とする方法であって、長尺状帯状物から剥離ライナーを剥離する際に継ぎ目部分において剥離ライナーの端末が生じない、作業性、生産性に優れた長尺状帯状物とすることが可能な帯状物のつなぎ合わせ方法を提供することにある。また、該つなぎ合わせ方法による継ぎ目構造および該つなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために鋭意検討した結果、つなぎ合わせる2本の帯状物のうち少なくとも一方の帯状物の端部の剥離ライナーを粘着剤層より延出させて、剥離ライナー同士を、剥離ライナーの長さ方向の末端から一定長さ部分の表面が粘着剤層表面に接しないように重ね合わせて固定することにより、長尺状帯状物から剥離ライナーを剥離する際に継ぎ目部分において剥離ライナーの端末が生じないようにできることを見出した。本発明はこれらの知見に基づいて完成されたものである。

【0008】

すなわち、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴とする帯状物のつなぎ合わせ方法を提供する。

【0009】

さらに、本発明は、一方の帯状物の剥離ライナーが他方の帯状物の粘着剤層上に重なっている部分が存在する前記の帯状物のつなぎ合わせ方法を提供する。

【0010】

さらに、本発明は、2本の帯状物のうち少なくともいずれか一方の帯状物の長さ方向の末端から少なくとも2mmの長さ分の粘着剤層を削除して、剥離ライナーが粘着剤層端部より延出した状態とした後、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて粘着剤層同士を接合させ、さらに、それぞれの剥離ライナーの端部同士を合掌させて重ね合わせ、次いで、該重ね合わせ部分を折りたたみ、折りたたみ部分の上から片面粘着テープを貼付して、剥離ライナー同士を固定する前記の帯状物のつなぎ合わせ方法を提供する。

【0011】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、前記の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造を提供する。

【0012】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、前記の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供する。

【0013】

また、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、つなぎ合わせ部分においては、2つの剥離ライナー同士を、一方の剥離ライナーの剥離面(粘着剤層に接する側の表面)と他方の剥離ライナーの背面(剥離面と反対側の表面)が接するように重ね合わせ、該剥離ライナーの重ね合わせ部分を、該重ね合わせ部分の粘着剤層に接する側(下側)を、背面に剥離層を有する片面粘着テープで貼付固定すると共に、該重ね合わせ部分の粘着剤層に接しない側(上側)を、片面粘着テープで貼付固定することを特徴とする帯状物のつなぎ合わせ方法を提供する。

【0014】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、前記の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造を提供する。

【0015】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、前記の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供する。

【0016】

さらに、本発明は、粘着剤層が気泡及び/又は中空微小球状体を含有する前記の帯状物のつなぎ合わせ方法を提供する。

【0017】

さらに、本発明は、剥離ライナーがオレフィン系樹脂から構成される前記の帯状物のつなぎ合わせ方法を提供する。

【発明の効果】

【0018】

本発明の帯状物のつなぎ合わせ方法によれば、つなぎ合わせて作製された長尺状帯状物から剥離ライナーを剥離する際に、継ぎ目部分において、「ひっかかり」の原因となる剥離ライナーの端末が生じないため、長尺状帯状物を用いた工程の作業性、生産性が向上する。

【発明を実施するための最良の形態】

【0019】

以下に、本発明の実施の形態を、必要に応じて図面を参照しつつ詳細に説明する。本発明の帯状物のつなぎ合わせ方法は、2本の帯状物の端部同士をつなぎ合わせて1本の帯状物とする方法である。上記帯状物は、剥離ライナーと粘着剤層が貼り合わされた構造を少なくとも有している。

【0020】

[帯状物のつなぎ合わせ方法、継ぎ目構造]

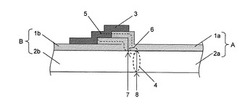

以下に、上記帯状物のつなぎ合わせ方法を説明する。図1および図2は本発明の帯状物のつなぎ合わせ方法の一つめの態様を示す概略図(断面図)である。剥離ライナー1aと粘着剤層2aが貼り合わされてなる帯状物Aと剥離ライナー1bと粘着剤層2bが貼り合わされてなる帯状物Bとを、それぞれの粘着剤層2aと2bを、長さ方向の末端における端面同士を突き合わせて接合させる(粘着剤層の接合部分4)ことにより、つなぎ合わせる。さらに、剥離ライナー1aと1bとを、それぞれの剥離ライナーの長さ方向の末端から少なくとも1mmの部分5の表面が、粘着剤層(2a及び2b)の表面と接しないような形態で重ね合わせて固定する。剥離ライナー同士の固定は、例えば、粘着テープ3(以下、「継ぎ目テープ」と称する場合がある)を、上記重ね合わせ部分の上から貼付することにより行う。なお、本発明の帯状物のつなぎ合わせ方法の一つめの態様にて剥離ライナー1aと1bとをつなぎ合わすためには、帯状物A、Bのうち少なくとも一方の長さ方向の端部では、剥離ライナーが粘着剤層より延出している、即ち、剥離ライナーが粘着剤層より長くなっている必要がある(図2−2)。

【0021】

上記において、剥離ライナーが粘着剤層と接していない部分(図1の部分5)は、剥離ライナーの長さ方向の末端から少なくとも1mmの長さ部分であり、好ましくは2〜15mm、より好ましくは5〜10mmである。なお、本発明において、「末端(長さ方向の末端)」とは帯状物等の長さ方向の最端部のことをいう。「端部(長さ方向の端部)」とは、帯状物等の長さ方向の末端からある程度の長さまでの部分を一般的にさし、特に限定されないが、長くとも末端より30mm程度の長さまでの部分をいうものとする。「端面」とは帯状物等の末端の断面をさす(図2−2の9の部分)。

【0022】

上記つなぎ合わせ方法においては、図1に示すように、一方の帯状物Aの剥離ライナー1aが他方の帯状物Bの粘着剤層2bの表面上に重なる部分が存在するようにすることが好ましい(図1の6の部分)。言い換えると、剥離ライナー1aと剥離ライナー1bとがはじめて接する位置7(1aと1bの重なる部分で末端から一番遠い位置)と、粘着剤層2aと粘着剤層2bとが接合する位置8がずれていることが好ましい。なお、上記「位置」とは「帯状物の長さ方向での位置」をいう。

【0023】

上記つなぎ合わせ方法としては、特に限定されないが、例えば、図2に示す具体的方法が挙げられる。2本の帯状物(AおよびB)のそれぞれの長さ方向の端部において、端部の粘着剤層(2aおよび2b)の一部(破線部分)を切り取って削除し、剥離ライナーが粘着剤層より延出した状態(粘着剤層よりも剥離ライナーが長い状態)とする(図2−1および図2−2)。なお、図2のように両方の帯状物から粘着剤層を削除してもよいし、いずれか一方の帯状物(A又はB)だけから粘着剤層を削除してもよい。削除する粘着剤層は、末端より少なくとも2mm(より好ましくは5mm)の長さの部分であることが好ましく、さらに好ましくは末端より10〜20mm程度の長さの部分である。

【0024】

続いて、帯状物AとBの粘着剤層の端面9同士を突き合わせてそれぞれの粘着剤層同士を接合する。それぞれの剥離ライナー同士は、図2−3のように合掌させて(即ち、剥離面同士が対向するようにして)重ね合わせる。この際、剥離ライナー1aと1bとが粘着剤層の上で接している位置7と粘着剤層2aと2bとが接合している位置8は長さ方向でずれていることが好ましい。また、剥離ライナー同士を合掌させる際には、合掌させた先端部分において、2つの剥離ライナーの末端がそろっていないことが好ましい(図2−3の場合には剥離ライナー1bの方が長くなっている)(図2−3)。

【0025】

最後に、剥離ライナー同士を合掌させて重ね合わせた部分を、いずれか一方の剥離ライナーが内側(粘着剤層側)、他方が外側になるようにして折りたたんで、該折りたたみ部分の上から粘着テープ(継ぎ目テープ)を貼付して、剥離ライナー同士を固定し接合する。この際、上記で合掌部分の先端部が長くなっている側の剥離ライナー(図2では剥離ライナー1b)が内側になるように折りたたむことが好ましい。剥離ライナー1bを内側にして合掌部分を折りたたむことによって、継ぎ目テープが剥離ライナー1a、1bのいずれの末端にも貼付されることとなるため、継ぎ目部分での剥離ライナーの剥離が容易となる(図2−4)。

【0026】

上記つなぎ合わせ方法により、2本の帯状物の粘着剤層同士が長さ方向の端面同士で接合されており、かつ、剥離ライナーの末端から少なくとも1mmの長さ部分の表面が粘着剤層表面に接しないようにして2本の帯状物の剥離ライナー同士が接合されている2本の帯状物の継ぎ目の構造が形成される。

【0027】

上記つなぎ合わせ方法により形成された継ぎ目は、剥離ライナーの末端から一定長さの部分5の表面が粘着剤層に接していない。このため、剥離ライナーを剥離する際に、継ぎ目部分において「端末(剥離端末)」(図5の10)が生じないため、剥離ライナーの剥離作業性が向上する。さらに、上記のように剥離ライナー同士が粘着剤層の上で接している位置7と粘着剤層同士が接合している位置8が長さ方向でずれていることにより、剥離ライナーを剥離する際に上記7の部分で生じる剥離応力の変動の影響で粘着剤層同士の接合部分8が剥離することがないため好ましい。なお、本発明でいう「端末(剥離端末)」とは、図5に示すように、剥離ライナーの長さ方向の末端部分が粘着剤層上に貼付されている部分をいう。剥離中に上記「端末」が存在すると、その部分で急激に剥離力が大きくなるため、「ひっかかり」となって剥離作業性が低下する。また、急激な剥離力増加により剥離ライナーが破断して生産性が低下したりする。

【0028】

図3は本発明の帯状物のつなぎ合わせ方法の二つめの態様を示す概略図(断面図)である。剥離ライナー1aと粘着剤層2aが貼り合わされてなる帯状物Aと剥離ライナー1bと粘着剤層2bが貼り合わされてなる帯状物Bとを、それぞれの粘着剤層2aと2bを、長さ方向の末端における端面同士を突き合わせて接合させる(粘着剤層の接合部分4)ことにより、つなぎ合わせる。剥離ライナー1aと1bとは、長さ方向の端部において、一方の剥離ライナーが上側に、他方の剥離ライナーが下側になるような状態で重ね合わせ、該重ね合わせ部分を上下(表裏)両側から粘着テープ(継ぎ目テープ)で固定することにより接合する。言い換えれば、一方の剥離ライナー1aの剥離面(粘着剤層2aに接している側の面)が他方の剥離ライナー1bの背面(剥離面と反対側の面)と接するようにして重ね合わせ、重ね合わせ部分に上面側(剥離ライナー側)および下面側(粘着剤層側)の両側から継ぎ目テープを貼付して固定する。なお、上記の様にして剥離ライナー1aと1bとをつなぎ合わすためには、帯状物A、Bのうち少なくとも一方の長さ方向の端部では、剥離ライナーが粘着剤層より延出している必要がある(図2−2参照)。

【0029】

上記重ね合わせ部分の長さ(長さ方向)は、1mm以上であることが好ましく、より好ましくは2〜20mmである。

【0030】

上記つなぎ合わせ方法により形成された継ぎ目部分は、継ぎ目テープによって覆われているため、剥離ライナーを剥離する際に、「端末」(図5の10)が生じず、剥離ライナーの剥離作業性が向上する。なお、粘着剤層に接することとなる継ぎ目テープ(2つめの態様における重ね合わせ部分の下側に貼付される継ぎ目テープ)の背面は、剥離処理層であるため、剥離ライナーと継ぎ目テープの境界での剥離力変動は小さい。

【0031】

本発明のつなぎ合わせ方法で用いられる粘着テープ(継ぎ目テープ)は、一方の表面が粘着剤層となっている片面粘着テープである。上記粘着剤層は、特に限定されないが、ゴム系粘着剤からなることが好ましい。上記ゴム系粘着剤としては、天然ゴム、スチレン−イソプレン−スチレンブロック共重合体(SISブロック共重合体)、スチレン−ブタジエン−スチレンブロック共重合体(SBSブロック共重合体)、スチレン−エチレン・ブチレン−スチレンブロック共重合体(SEBSブロック共重合体)、スチレン−ブタジエンゴム、ポリブタジエン、ポリイソプレン、ポリイソブチレン、ブチルゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンターポリマー等のゴム成分をベースポリマーとするゴム系粘着剤などが挙げられる。継ぎ目テープの基材は特に限定されず、公知の粘着テープの基材が用いられ、例えば、ポリエチレンテレフタレート(PET)フィルム等のポリエステルフィルム、ポリオレフィンフィルムなどのプラスチックフィルム基材や不織布、紙系基材などが挙げられる。

【0032】

つなぎ合わせ方法の二つめの態様(図3)の重ね合わせ部分の下側に貼付される継ぎ目テープの場合には、継ぎ目テープの粘着剤層と反対側の表面は剥離処理層となっている必要がある。継ぎ目テープの剥離処理層表面は、帯状物に用いられる剥離ライナーの表面よりも易剥離性(剥離力が小さい)であることが好ましい。上記継ぎ目テープの剥離処理層は、特に限定されないが、シリコーン系剥離剤からなることが好ましい。なお、つなぎ合わせ方法の一つめの態様(図1)で用いられる継ぎ目テープ及び二つめの態様(図3)の重ね合わせ部分の上側に貼付される継ぎ目テープの場合には、継ぎ目テープは剥離処理層を有していてもよいし、有していなくてもよい。

【0033】

上記継ぎ目テープは、市販品を用いてもよく、例えば、日東ライフテック(株)製「T−200」などが挙げられる。

【0034】

本発明の帯状物のつなぎ合わせ方法により、複数の帯状物をつなぎ合わせることにより、長尺状の帯状物を得ることができる。該長尺状帯状物は、帯状物同士の継ぎ目における剥離ライナーの剥離性が良好であり、作業性に優れる。また、継ぎ目部分の粘着剤層同士の密着性が高く、継ぎ目部分も製品として使用することが可能なため生産性、コストの点でも優れている。これらの長尺状帯状物の用途は、特に限定されないが、例えば、自動車のドアパッキンの固定用粘着テープ、サイドモール固定用粘着テープなどが挙げられる。

【0035】

[帯状物]

本発明のつなぎ合わせ方法に用いられる帯状物は、上記のとおり、剥離ライナーと粘着剤層が貼り合わされた構造を少なくとも有している。上記帯状物は、剥離ライナーと粘着剤層のみからなる構造(即ち、剥離ライナー/粘着剤層)であってもよいし、基材層などのその他の層を有する構造(例えば、剥離ライナー/粘着剤層/基材層など)であってもよい。

【0036】

中でも、粘着剤層が厚く、本発明のつなぎ合わせ方法で接合しやすい観点から、剥離ライナーと気泡及び/又は中空微小球状体を含有する粘着剤層(以下、気泡及び/又は中空微小球状体を含有する粘着剤層を「気泡含有粘着剤層」と称する場合がある)とからなる構造であることが好ましい。

【0037】

上記帯状物における剥離ライナーは、特に限定されず、公知慣用の剥離ライナーを使用できる。例えば、シリコーン系、長鎖アルキル系、フッ素系、硫化モリブデン等の剥離剤により表面処理されたプラスチックフィルムや紙等の剥離ライナー;ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン・フッ化ビニリデン共重合体等のフッ素系ポリマーからなる剥離ライナー;オレフィン系樹脂(例えば、ポリエチレン、ポリプロピレンなど)等の無極性ポリマーからなる剥離ライナーなどを用いることができる。上記の中でも、本発明のつなぎ合わせ方法により帯状物をつなぎ合わせてなる長尺状帯状物(以下、単に「本発明の長尺状帯状物」と称する場合がある)が自動車用部品の接着用途などに用いられる場合には、接着不良を防止する観点から、シリコーンを含まないシリコーンフリーの剥離ライナーが好ましく、中でもオレフィン系樹脂からなる剥離ライナー(オレフィン系剥離ライナー)が特に好ましい。

【0038】

剥離ライナーとして上記オレフィン系剥離ライナーを用いる場合には、特に粘着剤層として気泡含有粘着剤層を用いた場合にも、適度な柔軟性により、ポリエステル系剥離ライナーを用いた場合のように剛性が高すぎてライナー浮き(ポップオフ)が生じないため好ましい。また、紙基材の剥離ライナーよりも強度が高く、強度の観点でも好ましい。

【0039】

上記オレフィン系剥離ライナーは、オレフィン系フィルム又はシート(ポリオレフィン系フィルム又はシート)が用いられている剥離ライナーであれば特に制限されず、オレフィン系フィルム又はシートのみによる構成を有していてもよく、オレフィン系フィルム又はシートの表面に離型処理層が形成された構成を有していてもよい。前記オレフィン系フィルム又はシートは、単層の形態を有していてもよく、積層された形態を有していてもよい。

【0040】

上記オレフィン系フィルム又はシートはオレフィン系樹脂(ポリオレフィン系樹脂)により構成されている。前記オレフィン系樹脂としては、特に制限されないが、例えば、ポリエチレン(例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒法ポリエチレン、中密度ポリエチレン、高密度ポリエチレンなど)、ポリプロピレン、ポリブテン[例えば、ポリ(1−ブテン)など]、ポリ(4−メチル−1−ペンテン)、α−オレフィン共重合体[例えば、エチレンと炭素数3〜10のα−オレフィンとの共重合体(「エチレン−α−オレフィン共重合体」と称する場合がある)、プロピレンと炭素数4〜10のα−オレフィンとの共重合体(「プロピレン−α−オレフィン共重合体」と称する場合がある)など]などが挙げられる。また、オレフィン系樹脂としては、エチレンとα−オレフィン以外の成分との共重合体[例えば、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)などのエチレン−不飽和カルボン酸共重合体;アイオノマー;エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸エチル共重合体(EEA)、エチレン−メタクリル酸メチル共重合体(EMMA)などのエチレン−(メタ)アクリル酸エステル共重合体;エチレン−酢酸ビニル共重合体(EVA);エチレン−ビニルアルコール共重合体など]なども用いることができる。上記オレフィン系樹脂は単独で又は2種以上組み合わせて使用することができる。

【0041】

なお、前記エチレン−α−オレフィン共重合体(エチレンと炭素数3〜10のα−オレフィンとの共重合体)において、炭素数3〜10のα−オレフィンとしては、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、および1−オクテンからなる群から選択された少なくとも1種のα−オレフィン(コモノマー)を好適に用いることができる。従って、エチレン−α−オレフィン共重合体としては、例えば、エチレン−プロピレン共重合体、エチレン−(1−ブテン)共重合体などが挙げられる。また、プロピレン−α−オレフィン共重合体において、炭素数4〜10のα−オレフィンとしては、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、および1−オクテンからなる群から選択された少なくとも1種のα−オレフィン(コモノマー)を好適に用いることができる。従って、プロピレン−α−オレフィン共重合体としては、例えば、プロピレン−(1−ブテン)共重合体などが挙げられる。

【0042】

上記オレフィン系樹脂としては、ポリエチレン、ポリプロピレン、エチレン−α−オレフィン共重合体が好適であり、中でも、ポリエチレン(特に、直鎖状低密度ポリエチレン、低密度ポリエチレン、高密度ポリエチレン、又は、これらを任意に混合したもの)を好適に用いることができる。従って、オレフィン系剥離ライナーとしては、ポリエチレン系フィルム又はシート(特に、直鎖状低密度ポリエチレンフィルム又はシート、低密度ポリエチレンフィルム又はシート、高密度ポリエチレンフィルム又はシート、これらを任意に混合したもののフィルム又はシート)が用いられたポリエチレン系剥離ライナーを好適に用いることができる。このフィルム又はシートは、単層品あるいは積層品である。

【0043】

上記オレフィン系フィルム又はシートの厚みは、特に制限されず、例えば、5〜300μm(好ましくは30〜250μm、さらに好ましくは50〜200μm)の範囲から適宜選択することができる。

【0044】

なお、エチレン系ポリマー等のオレフィン系樹脂は、公知の方法に基づき、その重合反応条件及びその後の精製、分別条件などを適宜選択することにより容易に得ることができる。また、オレフィン系樹脂は、市販品をそのまま使用してもよい。

【0045】

また、オレフィン系剥離ライナーにおいて、離型処理層を構成する離型処理剤としては、特に制限されず、公知乃至慣用の離型処理剤(例えば、フッ素系離型処理剤、長鎖アルキル系離型処理剤、脂肪酸アミド系離型処理剤、硫化モリブデン系離型処理剤や、シリカ粉など)から適宜選択して用いることができる。離型処理剤は単独で又は2種以上を組み合わせて用いることができる。離型処理層の厚みは、特に制限されず、例えば0.03〜10μm(好ましくは0.1〜5μm、さらに好ましくは0.3〜2μm)の範囲から適宜選択することができる。

【0046】

上記帯状物における粘着剤層は、公知慣用の粘着剤(感圧性接着剤)を主成分として形成される。粘着剤層中、粘着剤の含有量は50重量%以上が好ましく、より好ましくは90重量%以上である。上記粘着剤層を形成するための粘着剤としては、特に制限されず、例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤などの公知の粘着剤が挙げられる。粘着剤としては、上記の中でも、アクリル系粘着剤を好適に用いることができる。また、これらの粘着剤は、単独で又は2種以上を組み合わせて用いることができる。なお、粘着剤は、いずれの形態を有している粘着剤であってもよく、例えば、エマルジョン型粘着剤、溶剤型粘着剤、熱溶融型粘着剤(ホットメルト型粘着剤)などが使用できる。

【0047】

上記アクリル系粘着剤としては、特に限定されないが、(メタ)アクリル酸エステル[特に、(メタ)アクリル酸アルキルエステル]を必須の単量体成分(単量体主成分)とし、必要に応じて、これと共重合可能な共重合性単量体(極性基含有単量体や多官能性単量体など)を重合(または共重合)したアクリル系ポリマーをベースポリマー(主剤)とする粘着剤を用いることができる。前記重合方法方法としては、特に限定されず、UV重合法、溶液重合法またはエマルジョン重合法などの当業者にとって公知慣用の手法を用いることができる。中でも、特に厚手の粘着剤層を形成する場合などには、UV重合法が好ましく用いられる。

【0048】

上記アクリル系ポリマーの単量体主成分として用いられる(メタ)アクリル酸アルキルエステル(直鎖又は分岐鎖状のアルキル基を有する(メタ)アクリル酸アルキルエステル)としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸イソペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステル[好ましくは(メタ)アクリル酸C2-14アルキルエステル、さらに好ましくは(メタ)アクリル酸C2-10アルキルエステル]などが挙げられる。また、上記の(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸エステルなどが挙げられる。

【0049】

上記(メタ)アクリル酸エステルはアクリル系ポリマーの単量体主成分として用いられているので、(メタ)アクリル酸エステル[特に(メタ)アクリル酸アルキルエステル]の割合は、例えば、アクリル系ポリマーを調製するためのモノマー成分全量に対して60重量%以上(好ましくは80重量%以上)であることが重要である。

【0050】

上記アクリル系ポリマーでは、モノマー成分として、極性基含有単量体や多官能性単量体などの各種共重合性単量体が用いられてもよい。モノマー成分として共重合性単量体を用いることにより、例えば、被着体への接着力を向上させたり、粘着剤の凝集力を高めたりすることができる。共重合性単量体は単独で、又は2種以上組み合わせて使用することができる。

【0051】

上記極性基含有単量体としては、例えば、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物(無水マレイン酸など);(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;アクリルアミド、メタアクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、などのアミノ基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;アクリロニトリルやメタアクリロニトリルなどのシアノ基含有単量体;N−ビニル−2−ピロリドン、(メタ)アクリロイルモルホリンの他、N−ビニルピリジン、N−ビニルピペリドン、N−ビニルピリミジン、N−ビニルピペラジン、N−ビニルピロール、N−ビニルイミダゾール、N−ビニルオキサゾール等の複素環含有ビニル系単量体;(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチルなどの(メタ)アクリル酸アルコキシアルキル系モノマー;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;2−ヒドロキシエチルアクリロイルフォスフェートなどのリン酸基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。極性基含有単量体としてはアクリル酸等のカルボキシル基含有単量体又はその無水物が好適である。極性基含有単量体の使用量としては、アクリル系ポリマーを調製するためのモノマー成分全量に対して30重量%以下(例えば1〜30重量%)であり、好ましくは3〜20重量%である。極性基含有単量体の使用量が30重量%を超えると、アクリル系粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、極性基含有単量体の使用量が少なすぎると(例えばアクリル系ポリマーを調製するためのモノマー成分全量に対して1重量%未満であると)アクリル系粘着剤の凝集力が低下し、高いせん断力が得られなくなる場合がある。

【0052】

また、上記多官能性単量体としては、例えば、ヘキサンジオールジ(メタ)アクリレート、ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレートなどが挙げられる。多官能性単量体の使用量としては、アクリル系ポリマーを調製するためのモノマー成分全量に対して2重量%以下(例えば、0.01〜2重量%)であり、好ましくは0.02〜1重量%である。多官能性単量体の使用量がアクリル系ポリマーを調製するためのモノマー成分全量に対して2重量%を超えると、アクリル系粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、多官能性単量体の使用量が少なすぎると(例えばアクリル系ポリマーを調製するためのモノマー成分全量に対して0.01重量%未満であると)、例えば、アクリル系粘着剤の凝集力が低下する場合がある。

【0053】

また、上記極性基含有単量体や多官能性単量体以外にも共重合性単量体として、例えば、酢酸ビニル、プロピオン酸ビニルなどのビニルエステル類、スチレン、ビニルトルエンなどの芳香族ビニル化合物、エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニルなどを用いることができる。

【0054】

上記の中でも、単量体主成分としてはアクリル酸2−エチルヘキシル、共重合性単量体としてはアクリル酸が特に好ましく用いられる。また、上記単量体主成分と共重合性単量体の共重合比率(重量比)は80/20〜97/3が特に好ましい。

【0055】

上記ベースポリマーとしてアクリル系ポリマーの調製(硬化反応)に際して用いられる重合開始剤(熱重合開始剤や光重合開始剤(光開始剤)など)としては公知慣用の重合開始剤を用いることが可能であり、例えば、特開2006−022189号や特開2005−179561号記載の重合開始剤等を用いることができる。

【0056】

本発明の粘着剤層は気泡及び/又は中空微小球状体を含有することが好ましい(気泡含有粘着剤層)。気泡や中空微小球状体を含有することによって、例えば、凹凸に対する追従性が向上するため好ましい。なお、この様な、気泡及び/又は中空微小球状体を含有させた粘着剤層については、例えば、特開2006−022189号や特開2005−179561号記載の感圧性接着剤層等を用いることが可能である。

【0057】

上記気泡は、基本的には、独立気泡タイプの気泡であることが望ましいが、独立気泡タイプの気泡と連続気泡タイプの気泡とが混在していてもよい。また、このような気泡としては、通常、球状の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に限定されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0058】

上記気泡に含まれる気体成分(気泡を形成するガス成分;「気泡形成ガス」と称する場合がある)としては、特に限定されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等の反応を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的観点などから窒素が好適である。

【0059】

粘着剤組成物に混合可能な気泡量としては、特に制限されず、接着特性等を損なわない範囲で適宜選択できるが、例えば、粘着剤組成物全体積に対して、下限は、接着性の観点から、10体積%以上が好ましく、より好ましくは11体積%以上、さらに好ましくは12体積%以上であり、上限は、凝集力の観点から、50体積%以下が好ましく、より好ましくは40体積%以下、さらに好ましくは30体積%以下である。

【0060】

上記中空微小球状体としては、中空の無機系微小球状体であってもよく、中空の有機系微小球状体であってもよい。具体的には、中空微小球状体において中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。また、中空の有機系微小球状体としては、例えば中空アクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0061】

中空微小球状体の粒径(平均粒子径)としては特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μm)の範囲から選択することができる。

【0062】

中空微小球状体の比重としては、特に限定されないが、例えば、0.1〜0.8g/cm3(好ましくは0.12〜0.5g/cm3)の範囲から選択することができる。中空微小球状体の比重が0.1g/cm3よりも小さいと、中空微小球状体を粘着剤組成物中に配合して混合する際に、浮き上がりが大きくなり、均一に分散させること難しくなり、一方、0.8g/cm3よりも大きいと、高価になり、コストが高くなる。

【0063】

中空微小球状体の使用量としては、特に限定されず、例えば、粘着剤層の全体積に対して5〜50容積%(体積%)、好ましくは10〜50容積%、さらに好ましくは15〜40容積%となるような範囲から選択することができる。中空微小球状体の使用量が5容積%未満では中空微小球状体を添加した効果が低く、一方、50容積%を超えると接着力が低下する場合がある。

【0064】

本発明の粘着剤層は気泡及び/又は中空微小球状体を含有させる場合、中空微小球状体とポリマーとの間の密着性や摩擦抵抗の低減、気泡等の混合性や安定性の観点から、粘着剤組成物には界面活性剤を添加することが好ましい。この様な界面活性剤としては、フッ素系界面活性剤が特に好ましく例示される。上記フッ素系界面活性剤としては、中でも、分子中にオキシC2-3アルキレン基及びフッ素化炭化水素基を有するフッ素系界面活性剤が好ましく用いられる。さらに、中でも、ベースポリマーに対する分散性の観点から、非イオン型界面活性剤が好ましい。また、フッ素系界面活性剤は、1種のみを使用してもよいし、2種以上を組み合わせて使用してもよい。上記フッ素系界面活性剤としては、特開2006−022189号記載のフッ素系界面活性剤が好ましく用いられる。

【0065】

上記フッ素系界面活性剤としては、市販品を用いることも可能であり、例えば、商品名「フタージェント251」、商品名「FTX−218」(以上、(株)ネオス製)、商品名「メガファックF−477」、商品名「メガファックF−470」(以上、大日本インキ化学工業(株)製)、商品名「サーフロンS−381、S−383、S−393、KH−20、KH−40」(以上、セイケミカル(株)製)[以上、重量平均分子量20000未満のフッ素系界面活性剤]、商品名「エフトップEF−352、EF−801」(以上、(株)ジェムコ製)、商品名「ユニダインTG−656」(ダイキン工業(株)製)[以上、重量平均分子量20000以上であるフッ素系界面活性剤]などが好適に用いられる。

【0066】

本発明の粘着剤層には、用途に応じて、適宜な添加剤が含まれていてもよい。例えば、粘着剤の種類に応じて、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体、あるいは液状のもの)、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(カーボンブラック等の顔料や染料など)などの適宜な添加剤を含んでもよい。

【0067】

本発明の粘着剤層の厚みは、粘着剤層の種類によっても異なり、特に限定されないが、1μm〜5mm程度である。例えば、気泡及び/又は中空微小球状体を含有する場合には、100μm〜4mmが好ましく、より好ましくは200μm〜3mmである。また、粘着剤層は、単層、多層のいずれの形態を有していてもよい。

【0068】

粘着剤層を形成する樹脂組成物(粘着剤組成物)は、上記ベースポリマーを形成するモノマー成分(単量体主成分や共重合性単量体など)、重合開始剤、各種添加剤等を公知の手法を用いて混合することにより調製することができる。また、粘度調整などの必要に応じて、モノマー成分を一部重合させてもよい。調製方法の具体例としては、例えば、下記の手順が挙げられる。(i)ベースポリマーを形成するためのモノマー成分及び重合開始剤を混合してモノマー混合物を調製し、(ii)該モノマー混合物に対して重合開始剤の種類に応じた重合反応(例えば、紫外線重合)を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製する。次いで、(iii)得られたシロップに必要に応じて中空微小球状体、フッ素系界面活性剤やその他の添加剤を配合する。さらに、粘着剤層に気泡を含有させる場合には、(iv)(iii)で得られた配合物に、気泡を導入して混合させる。なお、粘着剤組成物の調製方法はこれに限定されるものではない。

【0069】

粘着剤層に気泡を含有させる場合には、気泡を安定的に混合して存在させる観点から、例えば上記の調製方法のように、気泡は粘着剤組成物中に最後の成分として配合し混合させることが好ましい。また、気泡を安定して混合させる観点では、気泡を混合する前の配合物(例えば、上記(iii)で得られた配合物)の粘度を高くすることが好ましい。気泡を混合する前の配合物の粘度としては、特に限定されないが、例えば、5〜50Pa・s(BH粘度計、ローター:No.5ローター、回転数:10rpm、測定温度:30℃)が好ましく、より好ましくは10〜40Pa・sである。粘度が5Pa・s未満では、粘度が低すぎて混合した気泡がすぐに合一して系外に抜けてしまう場合があり、50Pa・sを超えると、粘度が高すぎて粘着剤層の塗工による形成が困難となる場合がある。なお、上記粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分を配合する方法、ベースポリマーを形成するためのモノマー成分を一部重合させる方法などにより、調整することができる。

【0070】

気泡を混合する方法としては特に限定されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を有する円盤上に細かい歯が多数ついたステータと、上記歯のついているステータと対向しており円盤上にステータと同様に細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯とロータ上の歯との間に気泡を混合させる配合物を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を導入させることにより、気泡形成ガスが細かく分散され混合された粘着剤組成物を得ることができる。

【0071】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、粘着剤層の形成までの行程を一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて粘着剤組成物を調製した後、続いて、該粘着剤組成物を用いて、粘着剤層を形成することが好ましい。

【0072】

粘着剤層の形成方法は、特に制限されないが、例えば、剥離ライナーや基材等の適当な支持体上に、粘着剤組成物を塗布して粘着剤組成物層を形成させ、該層を、必要に応じて、硬化(例えば、熱による硬化や、活性エネルギー線による硬化)や乾燥させる方法などが挙げられる。中でも、活性エネルギー線の照射による硬化が好ましい。

【0073】

本発明における帯状物が基材層を有する場合、基材層としては、例えば、紙などの紙系基材;布、不職布、ネットなどの繊維系基材;金属箔、金属板などの金属系基材;プラスチックのフィルムやシートなどのプラスチック系基材;ゴムシートなどのゴム系基材;発泡シートなどの発泡体やこれらの積層体(特に、プラスチック系基材と他の基材との積層体や、プラスチックフィルム(又はシート)同士の積層体など)等の適宜な薄葉体を用いることができる。このようなプラスチックのフィルムやシートにおける素材としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体(EVA)等のα−オレフィンをモノマー成分とするオレフィン系樹脂;ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)等のポリエステル系樹脂;ポリ塩化ビニル(PVC);酢酸ビニル系樹脂;ポリフェニレンスルフィド(PPS);ポリアミド(ナイロン)、全芳香族ポリアミド(アラミド)等のアミド系樹脂;ポリイミド系樹脂;ポリエーテルエーテルケトン(PEEK)などが挙げられる。これらの素材は単独で又は2種以上組み合わせて使用することができる。

【0074】

上記基材層の厚さは、強度や柔軟性、使用目的などに応じて適宜に選択でき、例えば、一般的には1000μm以下(例えば1〜1000μm)、好ましくは1〜500μm、さらに好ましくは3〜300μm程度であるが、これらに限定されない。なお、基材は単層の形態を有していてもよく、積層された形態を有していてもよい。また、基材層の表面は、気泡含有感圧性接着剤層等との密着性を高めるため、慣用の表面処理、例えば、コロナ処理、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的方法による酸化処理等が施されていてもよく、下塗り剤や剥離剤等によるコーティング処理等が施されていてもよい。

【実施例】

【0075】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0076】

以下の実施例、比較例に用いたアクリルフォーム強接着両面テープ(日東電工(株)製、商品名「HYPERJOINT A3012」)(「HYPERJOINT」は日東電工(株)の登録商標)の詳細は以下の通りである。

テープ構成 : アクリル系気泡含有粘着剤層(厚み:1.2mm)/ポリエチレン系剥離ライナー(厚み:150μm)

テープ幅 : 8mm

テープ長さ : 80m

【0077】

実施例1

2本のアクリルフォーム強接着両面テープを、図2と同様の方法でつなぎ合わせた。

図2−2において、一方のテープ(図2−2のB側)からは粘着剤層を削除せず、他方のテープ(図2−2のA側)からは粘着剤層を末端から15mmの長さ分切り取って削除した。

次いで、図2−3のように、粘着剤層の端面同士を突き合わせて粘着剤層同士を接合した。剥離ライナーは、A側の剥離ライナー(1a)がB側の粘着剤層(2b)上に12mmの長さ分だけ重なるようにして合掌させた。なお、合掌させた先端部分ではB側の剥離ライナー(1b)の先端の方が9mm長くなっている。ここでB側の剥離ライナーを先端から5mm削除した。

最後に、図2−4のように、上記合掌させて重ね合わせた部分を、B側の剥離ライナー(1b)が内側となるようにB側に折り畳んで、該折り畳み部分の上から長さ20mm×幅6mmの継ぎ目テープ(日東ライフテック(株)製、「T−200」)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。

継ぎ目の構造は、図1と同様であり、図1の6の部分の長さが12mm、図1の5の部分の長さが7mmであった。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0078】

実施例2

2本のアクリルフォーム強接着両面テープを、図3と同様の方法でつなぎ合わせた。

一方のテープ(図3のB側)からは粘着剤層を末端から5mmの長さ分切り取って削除し、他方のテープ(図3のA側)からは粘着剤層を削除しなかった。

次いで、図3に示すように、粘着剤層の端面同士を突き合わせることにより粘着剤層同士を接合した。剥離ライナーは、一方の剥離ライナー(1a)が上側に、他方の剥離ライナー(1b)が下側になるように重ね合わせ、該重ね合わせ部分を上下両側から、実施例1と同じ継ぎ目テープ(長さ20mm×幅6mm)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。なお、剥離ライナーの重ね合わせ部分の長さは5mmであった。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0079】

比較例1

2本のアクリルフォーム強接着両面テープを、図4と同様の方法でつなぎ合わせた。

テープの端部から粘着剤層を切り取ることは行わず、図4に示すように、テープ端面同士を突き合わせることにより粘着剤層同士を接合し、剥離ライナーは接合部分の上から、実施例1と同じ継ぎ目テープ(長さ20mm×幅6mm)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0080】

実施例1、2及び比較例1で得られた長尺のアクリルフォーム強接着両面テープの、ポリエチレン系剥離ライナーと反対側の粘着面には、裏打ち材として、25μmのPETフィルムを貼り合わせた後、手でポリエチレン系剥離ライナーを剥離した。

実施例1及び実施例2では、剥離ライナーを剥離する際に、継ぎ目部分でも「ひっかかり」がなく良好に剥離ができた。一方、比較例1の場合には、継ぎ目部分で「ひっかかり」があり、良好に剥離ができなかった。

【図面の簡単な説明】

【0081】

【図1】図1は、本発明の帯状物のつなぎ合わせ方法(一つめの態様)における継ぎ目部分の一例を表す概略断面図である。

【図2】図2(2−1〜2−4)は、本発明の帯状物のつなぎ合わせ方法(一つめの態様)の手順の一例を表す概略断面図である。

【図3】図3は、本発明の帯状物のつなぎ合わせ方法(二つめの態様)における継ぎ目部分の一例を表す概略断面図である。

【図4】図4は、従来の帯状物のつなぎ合わせ方法における継ぎ目部分を表す概略断面図である。

【図5】図5は、従来の帯状物から剥離シートを剥離する際に、継ぎ目部分で「端末」が生じることを説明する概略断面図である。

【符号の説明】

【0082】

A 帯状物

B 帯状物

1a 帯状物Aの剥離ライナー

1b 帯状物Bの剥離ライナー

2a 帯状物Aの粘着剤層

2b 帯状物Bの粘着剤層

3 粘着テープ(継ぎ目テープ)

4 粘着剤層同士の接合部分

5 剥離ライナーが粘着剤層と接していない部分

6 剥離ライナー1aが粘着剤層2bの表面上に重なっている部分

7 剥離ライナー1aと剥離ライナー1bとがはじめに接する位置

8 粘着剤層2aと粘着剤層2bとが接合する位置

9 粘着剤層の端面

10 端末(剥離端末)

【技術分野】

【0001】

本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法に関する。また、該つなぎ合わせ部分の構造および該つなぎ合わせ方法により2以上の帯状物がつなぎ合わせて形成された長尺状帯状物に関する。

【背景技術】

【0002】

現在、剥離ライナーと粘着剤層を有する帯状物(例えば、粘着テープ)は、様々な分野において用いられている(例えば、特許文献1参照)。上記帯状物を製造する際には、例えば、不良部分が発生した場合にその部分を除去して残りの部分をつなぎ合わせて製品とする場合や、短尺の製品をつなぎ合わせて長尺の製品を製造する場合などに、帯状物同士をつなぎ合わせる場合がある。

【0003】

従来、上記帯状物同士をつなぎ合わせる方法としては、特に粘着剤層の厚い、アクリルフォームからなる粘着剤層を有する粘着テープの場合などには、図4に示すように、単に2本の粘着テープの端面同士を突き合わせて粘着剤層同士(2aと2b)を接合させ、剥離ライナー(1aと1b)は粘着テープ(以下、継ぎ目テープと称する場合がある)で貼り合わせる方法が用いられていた。

【0004】

しかしながら、かかるつなぎ合わせ方法でつなぎ合わせた帯状物(粘着テープ)は、使用時に粘着テープから剥離ライナーを剥離する際に、図5に示すように、継ぎ目部分において剥離ライナーの端末10(剥離端末)ができるため、その端末部分で剥離力が局所的に増加し、即ち「ひっかかり」が生じて、剥離作業性の低下や、剥離ライナーの破断による生産性の低下が問題となっていた。また、上記端末部分での剥離力増加により、粘着剤層の継ぎ目に隙間ができて、継ぎ目部分のシール性の低下などの品質上の問題も生じていた。

【0005】

【特許文献1】特開2007−217553号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、剥離ライナーと粘着剤層を貼り合わせて構成される帯状物同士をつなぎ合わせて長尺状帯状物とする方法であって、長尺状帯状物から剥離ライナーを剥離する際に継ぎ目部分において剥離ライナーの端末が生じない、作業性、生産性に優れた長尺状帯状物とすることが可能な帯状物のつなぎ合わせ方法を提供することにある。また、該つなぎ合わせ方法による継ぎ目構造および該つなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために鋭意検討した結果、つなぎ合わせる2本の帯状物のうち少なくとも一方の帯状物の端部の剥離ライナーを粘着剤層より延出させて、剥離ライナー同士を、剥離ライナーの長さ方向の末端から一定長さ部分の表面が粘着剤層表面に接しないように重ね合わせて固定することにより、長尺状帯状物から剥離ライナーを剥離する際に継ぎ目部分において剥離ライナーの端末が生じないようにできることを見出した。本発明はこれらの知見に基づいて完成されたものである。

【0008】

すなわち、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴とする帯状物のつなぎ合わせ方法を提供する。

【0009】

さらに、本発明は、一方の帯状物の剥離ライナーが他方の帯状物の粘着剤層上に重なっている部分が存在する前記の帯状物のつなぎ合わせ方法を提供する。

【0010】

さらに、本発明は、2本の帯状物のうち少なくともいずれか一方の帯状物の長さ方向の末端から少なくとも2mmの長さ分の粘着剤層を削除して、剥離ライナーが粘着剤層端部より延出した状態とした後、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて粘着剤層同士を接合させ、さらに、それぞれの剥離ライナーの端部同士を合掌させて重ね合わせ、次いで、該重ね合わせ部分を折りたたみ、折りたたみ部分の上から片面粘着テープを貼付して、剥離ライナー同士を固定する前記の帯状物のつなぎ合わせ方法を提供する。

【0011】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、前記の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造を提供する。

【0012】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、前記の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供する。

【0013】

また、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、つなぎ合わせ部分においては、2つの剥離ライナー同士を、一方の剥離ライナーの剥離面(粘着剤層に接する側の表面)と他方の剥離ライナーの背面(剥離面と反対側の表面)が接するように重ね合わせ、該剥離ライナーの重ね合わせ部分を、該重ね合わせ部分の粘着剤層に接する側(下側)を、背面に剥離層を有する片面粘着テープで貼付固定すると共に、該重ね合わせ部分の粘着剤層に接しない側(上側)を、片面粘着テープで貼付固定することを特徴とする帯状物のつなぎ合わせ方法を提供する。

【0014】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、前記の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造を提供する。

【0015】

さらに、本発明は、剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、前記の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物を提供する。

【0016】

さらに、本発明は、粘着剤層が気泡及び/又は中空微小球状体を含有する前記の帯状物のつなぎ合わせ方法を提供する。

【0017】

さらに、本発明は、剥離ライナーがオレフィン系樹脂から構成される前記の帯状物のつなぎ合わせ方法を提供する。

【発明の効果】

【0018】

本発明の帯状物のつなぎ合わせ方法によれば、つなぎ合わせて作製された長尺状帯状物から剥離ライナーを剥離する際に、継ぎ目部分において、「ひっかかり」の原因となる剥離ライナーの端末が生じないため、長尺状帯状物を用いた工程の作業性、生産性が向上する。

【発明を実施するための最良の形態】

【0019】

以下に、本発明の実施の形態を、必要に応じて図面を参照しつつ詳細に説明する。本発明の帯状物のつなぎ合わせ方法は、2本の帯状物の端部同士をつなぎ合わせて1本の帯状物とする方法である。上記帯状物は、剥離ライナーと粘着剤層が貼り合わされた構造を少なくとも有している。

【0020】

[帯状物のつなぎ合わせ方法、継ぎ目構造]

以下に、上記帯状物のつなぎ合わせ方法を説明する。図1および図2は本発明の帯状物のつなぎ合わせ方法の一つめの態様を示す概略図(断面図)である。剥離ライナー1aと粘着剤層2aが貼り合わされてなる帯状物Aと剥離ライナー1bと粘着剤層2bが貼り合わされてなる帯状物Bとを、それぞれの粘着剤層2aと2bを、長さ方向の末端における端面同士を突き合わせて接合させる(粘着剤層の接合部分4)ことにより、つなぎ合わせる。さらに、剥離ライナー1aと1bとを、それぞれの剥離ライナーの長さ方向の末端から少なくとも1mmの部分5の表面が、粘着剤層(2a及び2b)の表面と接しないような形態で重ね合わせて固定する。剥離ライナー同士の固定は、例えば、粘着テープ3(以下、「継ぎ目テープ」と称する場合がある)を、上記重ね合わせ部分の上から貼付することにより行う。なお、本発明の帯状物のつなぎ合わせ方法の一つめの態様にて剥離ライナー1aと1bとをつなぎ合わすためには、帯状物A、Bのうち少なくとも一方の長さ方向の端部では、剥離ライナーが粘着剤層より延出している、即ち、剥離ライナーが粘着剤層より長くなっている必要がある(図2−2)。

【0021】

上記において、剥離ライナーが粘着剤層と接していない部分(図1の部分5)は、剥離ライナーの長さ方向の末端から少なくとも1mmの長さ部分であり、好ましくは2〜15mm、より好ましくは5〜10mmである。なお、本発明において、「末端(長さ方向の末端)」とは帯状物等の長さ方向の最端部のことをいう。「端部(長さ方向の端部)」とは、帯状物等の長さ方向の末端からある程度の長さまでの部分を一般的にさし、特に限定されないが、長くとも末端より30mm程度の長さまでの部分をいうものとする。「端面」とは帯状物等の末端の断面をさす(図2−2の9の部分)。

【0022】

上記つなぎ合わせ方法においては、図1に示すように、一方の帯状物Aの剥離ライナー1aが他方の帯状物Bの粘着剤層2bの表面上に重なる部分が存在するようにすることが好ましい(図1の6の部分)。言い換えると、剥離ライナー1aと剥離ライナー1bとがはじめて接する位置7(1aと1bの重なる部分で末端から一番遠い位置)と、粘着剤層2aと粘着剤層2bとが接合する位置8がずれていることが好ましい。なお、上記「位置」とは「帯状物の長さ方向での位置」をいう。

【0023】

上記つなぎ合わせ方法としては、特に限定されないが、例えば、図2に示す具体的方法が挙げられる。2本の帯状物(AおよびB)のそれぞれの長さ方向の端部において、端部の粘着剤層(2aおよび2b)の一部(破線部分)を切り取って削除し、剥離ライナーが粘着剤層より延出した状態(粘着剤層よりも剥離ライナーが長い状態)とする(図2−1および図2−2)。なお、図2のように両方の帯状物から粘着剤層を削除してもよいし、いずれか一方の帯状物(A又はB)だけから粘着剤層を削除してもよい。削除する粘着剤層は、末端より少なくとも2mm(より好ましくは5mm)の長さの部分であることが好ましく、さらに好ましくは末端より10〜20mm程度の長さの部分である。

【0024】

続いて、帯状物AとBの粘着剤層の端面9同士を突き合わせてそれぞれの粘着剤層同士を接合する。それぞれの剥離ライナー同士は、図2−3のように合掌させて(即ち、剥離面同士が対向するようにして)重ね合わせる。この際、剥離ライナー1aと1bとが粘着剤層の上で接している位置7と粘着剤層2aと2bとが接合している位置8は長さ方向でずれていることが好ましい。また、剥離ライナー同士を合掌させる際には、合掌させた先端部分において、2つの剥離ライナーの末端がそろっていないことが好ましい(図2−3の場合には剥離ライナー1bの方が長くなっている)(図2−3)。

【0025】

最後に、剥離ライナー同士を合掌させて重ね合わせた部分を、いずれか一方の剥離ライナーが内側(粘着剤層側)、他方が外側になるようにして折りたたんで、該折りたたみ部分の上から粘着テープ(継ぎ目テープ)を貼付して、剥離ライナー同士を固定し接合する。この際、上記で合掌部分の先端部が長くなっている側の剥離ライナー(図2では剥離ライナー1b)が内側になるように折りたたむことが好ましい。剥離ライナー1bを内側にして合掌部分を折りたたむことによって、継ぎ目テープが剥離ライナー1a、1bのいずれの末端にも貼付されることとなるため、継ぎ目部分での剥離ライナーの剥離が容易となる(図2−4)。

【0026】

上記つなぎ合わせ方法により、2本の帯状物の粘着剤層同士が長さ方向の端面同士で接合されており、かつ、剥離ライナーの末端から少なくとも1mmの長さ部分の表面が粘着剤層表面に接しないようにして2本の帯状物の剥離ライナー同士が接合されている2本の帯状物の継ぎ目の構造が形成される。

【0027】

上記つなぎ合わせ方法により形成された継ぎ目は、剥離ライナーの末端から一定長さの部分5の表面が粘着剤層に接していない。このため、剥離ライナーを剥離する際に、継ぎ目部分において「端末(剥離端末)」(図5の10)が生じないため、剥離ライナーの剥離作業性が向上する。さらに、上記のように剥離ライナー同士が粘着剤層の上で接している位置7と粘着剤層同士が接合している位置8が長さ方向でずれていることにより、剥離ライナーを剥離する際に上記7の部分で生じる剥離応力の変動の影響で粘着剤層同士の接合部分8が剥離することがないため好ましい。なお、本発明でいう「端末(剥離端末)」とは、図5に示すように、剥離ライナーの長さ方向の末端部分が粘着剤層上に貼付されている部分をいう。剥離中に上記「端末」が存在すると、その部分で急激に剥離力が大きくなるため、「ひっかかり」となって剥離作業性が低下する。また、急激な剥離力増加により剥離ライナーが破断して生産性が低下したりする。

【0028】

図3は本発明の帯状物のつなぎ合わせ方法の二つめの態様を示す概略図(断面図)である。剥離ライナー1aと粘着剤層2aが貼り合わされてなる帯状物Aと剥離ライナー1bと粘着剤層2bが貼り合わされてなる帯状物Bとを、それぞれの粘着剤層2aと2bを、長さ方向の末端における端面同士を突き合わせて接合させる(粘着剤層の接合部分4)ことにより、つなぎ合わせる。剥離ライナー1aと1bとは、長さ方向の端部において、一方の剥離ライナーが上側に、他方の剥離ライナーが下側になるような状態で重ね合わせ、該重ね合わせ部分を上下(表裏)両側から粘着テープ(継ぎ目テープ)で固定することにより接合する。言い換えれば、一方の剥離ライナー1aの剥離面(粘着剤層2aに接している側の面)が他方の剥離ライナー1bの背面(剥離面と反対側の面)と接するようにして重ね合わせ、重ね合わせ部分に上面側(剥離ライナー側)および下面側(粘着剤層側)の両側から継ぎ目テープを貼付して固定する。なお、上記の様にして剥離ライナー1aと1bとをつなぎ合わすためには、帯状物A、Bのうち少なくとも一方の長さ方向の端部では、剥離ライナーが粘着剤層より延出している必要がある(図2−2参照)。

【0029】

上記重ね合わせ部分の長さ(長さ方向)は、1mm以上であることが好ましく、より好ましくは2〜20mmである。

【0030】

上記つなぎ合わせ方法により形成された継ぎ目部分は、継ぎ目テープによって覆われているため、剥離ライナーを剥離する際に、「端末」(図5の10)が生じず、剥離ライナーの剥離作業性が向上する。なお、粘着剤層に接することとなる継ぎ目テープ(2つめの態様における重ね合わせ部分の下側に貼付される継ぎ目テープ)の背面は、剥離処理層であるため、剥離ライナーと継ぎ目テープの境界での剥離力変動は小さい。

【0031】

本発明のつなぎ合わせ方法で用いられる粘着テープ(継ぎ目テープ)は、一方の表面が粘着剤層となっている片面粘着テープである。上記粘着剤層は、特に限定されないが、ゴム系粘着剤からなることが好ましい。上記ゴム系粘着剤としては、天然ゴム、スチレン−イソプレン−スチレンブロック共重合体(SISブロック共重合体)、スチレン−ブタジエン−スチレンブロック共重合体(SBSブロック共重合体)、スチレン−エチレン・ブチレン−スチレンブロック共重合体(SEBSブロック共重合体)、スチレン−ブタジエンゴム、ポリブタジエン、ポリイソプレン、ポリイソブチレン、ブチルゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンターポリマー等のゴム成分をベースポリマーとするゴム系粘着剤などが挙げられる。継ぎ目テープの基材は特に限定されず、公知の粘着テープの基材が用いられ、例えば、ポリエチレンテレフタレート(PET)フィルム等のポリエステルフィルム、ポリオレフィンフィルムなどのプラスチックフィルム基材や不織布、紙系基材などが挙げられる。

【0032】

つなぎ合わせ方法の二つめの態様(図3)の重ね合わせ部分の下側に貼付される継ぎ目テープの場合には、継ぎ目テープの粘着剤層と反対側の表面は剥離処理層となっている必要がある。継ぎ目テープの剥離処理層表面は、帯状物に用いられる剥離ライナーの表面よりも易剥離性(剥離力が小さい)であることが好ましい。上記継ぎ目テープの剥離処理層は、特に限定されないが、シリコーン系剥離剤からなることが好ましい。なお、つなぎ合わせ方法の一つめの態様(図1)で用いられる継ぎ目テープ及び二つめの態様(図3)の重ね合わせ部分の上側に貼付される継ぎ目テープの場合には、継ぎ目テープは剥離処理層を有していてもよいし、有していなくてもよい。

【0033】

上記継ぎ目テープは、市販品を用いてもよく、例えば、日東ライフテック(株)製「T−200」などが挙げられる。

【0034】

本発明の帯状物のつなぎ合わせ方法により、複数の帯状物をつなぎ合わせることにより、長尺状の帯状物を得ることができる。該長尺状帯状物は、帯状物同士の継ぎ目における剥離ライナーの剥離性が良好であり、作業性に優れる。また、継ぎ目部分の粘着剤層同士の密着性が高く、継ぎ目部分も製品として使用することが可能なため生産性、コストの点でも優れている。これらの長尺状帯状物の用途は、特に限定されないが、例えば、自動車のドアパッキンの固定用粘着テープ、サイドモール固定用粘着テープなどが挙げられる。

【0035】

[帯状物]

本発明のつなぎ合わせ方法に用いられる帯状物は、上記のとおり、剥離ライナーと粘着剤層が貼り合わされた構造を少なくとも有している。上記帯状物は、剥離ライナーと粘着剤層のみからなる構造(即ち、剥離ライナー/粘着剤層)であってもよいし、基材層などのその他の層を有する構造(例えば、剥離ライナー/粘着剤層/基材層など)であってもよい。

【0036】

中でも、粘着剤層が厚く、本発明のつなぎ合わせ方法で接合しやすい観点から、剥離ライナーと気泡及び/又は中空微小球状体を含有する粘着剤層(以下、気泡及び/又は中空微小球状体を含有する粘着剤層を「気泡含有粘着剤層」と称する場合がある)とからなる構造であることが好ましい。

【0037】

上記帯状物における剥離ライナーは、特に限定されず、公知慣用の剥離ライナーを使用できる。例えば、シリコーン系、長鎖アルキル系、フッ素系、硫化モリブデン等の剥離剤により表面処理されたプラスチックフィルムや紙等の剥離ライナー;ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン・フッ化ビニリデン共重合体等のフッ素系ポリマーからなる剥離ライナー;オレフィン系樹脂(例えば、ポリエチレン、ポリプロピレンなど)等の無極性ポリマーからなる剥離ライナーなどを用いることができる。上記の中でも、本発明のつなぎ合わせ方法により帯状物をつなぎ合わせてなる長尺状帯状物(以下、単に「本発明の長尺状帯状物」と称する場合がある)が自動車用部品の接着用途などに用いられる場合には、接着不良を防止する観点から、シリコーンを含まないシリコーンフリーの剥離ライナーが好ましく、中でもオレフィン系樹脂からなる剥離ライナー(オレフィン系剥離ライナー)が特に好ましい。

【0038】

剥離ライナーとして上記オレフィン系剥離ライナーを用いる場合には、特に粘着剤層として気泡含有粘着剤層を用いた場合にも、適度な柔軟性により、ポリエステル系剥離ライナーを用いた場合のように剛性が高すぎてライナー浮き(ポップオフ)が生じないため好ましい。また、紙基材の剥離ライナーよりも強度が高く、強度の観点でも好ましい。

【0039】

上記オレフィン系剥離ライナーは、オレフィン系フィルム又はシート(ポリオレフィン系フィルム又はシート)が用いられている剥離ライナーであれば特に制限されず、オレフィン系フィルム又はシートのみによる構成を有していてもよく、オレフィン系フィルム又はシートの表面に離型処理層が形成された構成を有していてもよい。前記オレフィン系フィルム又はシートは、単層の形態を有していてもよく、積層された形態を有していてもよい。

【0040】

上記オレフィン系フィルム又はシートはオレフィン系樹脂(ポリオレフィン系樹脂)により構成されている。前記オレフィン系樹脂としては、特に制限されないが、例えば、ポリエチレン(例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒法ポリエチレン、中密度ポリエチレン、高密度ポリエチレンなど)、ポリプロピレン、ポリブテン[例えば、ポリ(1−ブテン)など]、ポリ(4−メチル−1−ペンテン)、α−オレフィン共重合体[例えば、エチレンと炭素数3〜10のα−オレフィンとの共重合体(「エチレン−α−オレフィン共重合体」と称する場合がある)、プロピレンと炭素数4〜10のα−オレフィンとの共重合体(「プロピレン−α−オレフィン共重合体」と称する場合がある)など]などが挙げられる。また、オレフィン系樹脂としては、エチレンとα−オレフィン以外の成分との共重合体[例えば、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)などのエチレン−不飽和カルボン酸共重合体;アイオノマー;エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸エチル共重合体(EEA)、エチレン−メタクリル酸メチル共重合体(EMMA)などのエチレン−(メタ)アクリル酸エステル共重合体;エチレン−酢酸ビニル共重合体(EVA);エチレン−ビニルアルコール共重合体など]なども用いることができる。上記オレフィン系樹脂は単独で又は2種以上組み合わせて使用することができる。

【0041】

なお、前記エチレン−α−オレフィン共重合体(エチレンと炭素数3〜10のα−オレフィンとの共重合体)において、炭素数3〜10のα−オレフィンとしては、プロピレン、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、および1−オクテンからなる群から選択された少なくとも1種のα−オレフィン(コモノマー)を好適に用いることができる。従って、エチレン−α−オレフィン共重合体としては、例えば、エチレン−プロピレン共重合体、エチレン−(1−ブテン)共重合体などが挙げられる。また、プロピレン−α−オレフィン共重合体において、炭素数4〜10のα−オレフィンとしては、1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、および1−オクテンからなる群から選択された少なくとも1種のα−オレフィン(コモノマー)を好適に用いることができる。従って、プロピレン−α−オレフィン共重合体としては、例えば、プロピレン−(1−ブテン)共重合体などが挙げられる。

【0042】

上記オレフィン系樹脂としては、ポリエチレン、ポリプロピレン、エチレン−α−オレフィン共重合体が好適であり、中でも、ポリエチレン(特に、直鎖状低密度ポリエチレン、低密度ポリエチレン、高密度ポリエチレン、又は、これらを任意に混合したもの)を好適に用いることができる。従って、オレフィン系剥離ライナーとしては、ポリエチレン系フィルム又はシート(特に、直鎖状低密度ポリエチレンフィルム又はシート、低密度ポリエチレンフィルム又はシート、高密度ポリエチレンフィルム又はシート、これらを任意に混合したもののフィルム又はシート)が用いられたポリエチレン系剥離ライナーを好適に用いることができる。このフィルム又はシートは、単層品あるいは積層品である。

【0043】

上記オレフィン系フィルム又はシートの厚みは、特に制限されず、例えば、5〜300μm(好ましくは30〜250μm、さらに好ましくは50〜200μm)の範囲から適宜選択することができる。

【0044】

なお、エチレン系ポリマー等のオレフィン系樹脂は、公知の方法に基づき、その重合反応条件及びその後の精製、分別条件などを適宜選択することにより容易に得ることができる。また、オレフィン系樹脂は、市販品をそのまま使用してもよい。

【0045】

また、オレフィン系剥離ライナーにおいて、離型処理層を構成する離型処理剤としては、特に制限されず、公知乃至慣用の離型処理剤(例えば、フッ素系離型処理剤、長鎖アルキル系離型処理剤、脂肪酸アミド系離型処理剤、硫化モリブデン系離型処理剤や、シリカ粉など)から適宜選択して用いることができる。離型処理剤は単独で又は2種以上を組み合わせて用いることができる。離型処理層の厚みは、特に制限されず、例えば0.03〜10μm(好ましくは0.1〜5μm、さらに好ましくは0.3〜2μm)の範囲から適宜選択することができる。

【0046】

上記帯状物における粘着剤層は、公知慣用の粘着剤(感圧性接着剤)を主成分として形成される。粘着剤層中、粘着剤の含有量は50重量%以上が好ましく、より好ましくは90重量%以上である。上記粘着剤層を形成するための粘着剤としては、特に制限されず、例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤などの公知の粘着剤が挙げられる。粘着剤としては、上記の中でも、アクリル系粘着剤を好適に用いることができる。また、これらの粘着剤は、単独で又は2種以上を組み合わせて用いることができる。なお、粘着剤は、いずれの形態を有している粘着剤であってもよく、例えば、エマルジョン型粘着剤、溶剤型粘着剤、熱溶融型粘着剤(ホットメルト型粘着剤)などが使用できる。

【0047】

上記アクリル系粘着剤としては、特に限定されないが、(メタ)アクリル酸エステル[特に、(メタ)アクリル酸アルキルエステル]を必須の単量体成分(単量体主成分)とし、必要に応じて、これと共重合可能な共重合性単量体(極性基含有単量体や多官能性単量体など)を重合(または共重合)したアクリル系ポリマーをベースポリマー(主剤)とする粘着剤を用いることができる。前記重合方法方法としては、特に限定されず、UV重合法、溶液重合法またはエマルジョン重合法などの当業者にとって公知慣用の手法を用いることができる。中でも、特に厚手の粘着剤層を形成する場合などには、UV重合法が好ましく用いられる。

【0048】

上記アクリル系ポリマーの単量体主成分として用いられる(メタ)アクリル酸アルキルエステル(直鎖又は分岐鎖状のアルキル基を有する(メタ)アクリル酸アルキルエステル)としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸イソペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステル[好ましくは(メタ)アクリル酸C2-14アルキルエステル、さらに好ましくは(メタ)アクリル酸C2-10アルキルエステル]などが挙げられる。また、上記の(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸エステルなどが挙げられる。

【0049】

上記(メタ)アクリル酸エステルはアクリル系ポリマーの単量体主成分として用いられているので、(メタ)アクリル酸エステル[特に(メタ)アクリル酸アルキルエステル]の割合は、例えば、アクリル系ポリマーを調製するためのモノマー成分全量に対して60重量%以上(好ましくは80重量%以上)であることが重要である。

【0050】

上記アクリル系ポリマーでは、モノマー成分として、極性基含有単量体や多官能性単量体などの各種共重合性単量体が用いられてもよい。モノマー成分として共重合性単量体を用いることにより、例えば、被着体への接着力を向上させたり、粘着剤の凝集力を高めたりすることができる。共重合性単量体は単独で、又は2種以上組み合わせて使用することができる。

【0051】

上記極性基含有単量体としては、例えば、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物(無水マレイン酸など);(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;アクリルアミド、メタアクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、などのアミノ基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;アクリロニトリルやメタアクリロニトリルなどのシアノ基含有単量体;N−ビニル−2−ピロリドン、(メタ)アクリロイルモルホリンの他、N−ビニルピリジン、N−ビニルピペリドン、N−ビニルピリミジン、N−ビニルピペラジン、N−ビニルピロール、N−ビニルイミダゾール、N−ビニルオキサゾール等の複素環含有ビニル系単量体;(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチルなどの(メタ)アクリル酸アルコキシアルキル系モノマー;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;2−ヒドロキシエチルアクリロイルフォスフェートなどのリン酸基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。極性基含有単量体としてはアクリル酸等のカルボキシル基含有単量体又はその無水物が好適である。極性基含有単量体の使用量としては、アクリル系ポリマーを調製するためのモノマー成分全量に対して30重量%以下(例えば1〜30重量%)であり、好ましくは3〜20重量%である。極性基含有単量体の使用量が30重量%を超えると、アクリル系粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、極性基含有単量体の使用量が少なすぎると(例えばアクリル系ポリマーを調製するためのモノマー成分全量に対して1重量%未満であると)アクリル系粘着剤の凝集力が低下し、高いせん断力が得られなくなる場合がある。

【0052】

また、上記多官能性単量体としては、例えば、ヘキサンジオールジ(メタ)アクリレート、ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレートなどが挙げられる。多官能性単量体の使用量としては、アクリル系ポリマーを調製するためのモノマー成分全量に対して2重量%以下(例えば、0.01〜2重量%)であり、好ましくは0.02〜1重量%である。多官能性単量体の使用量がアクリル系ポリマーを調製するためのモノマー成分全量に対して2重量%を超えると、アクリル系粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、多官能性単量体の使用量が少なすぎると(例えばアクリル系ポリマーを調製するためのモノマー成分全量に対して0.01重量%未満であると)、例えば、アクリル系粘着剤の凝集力が低下する場合がある。

【0053】

また、上記極性基含有単量体や多官能性単量体以外にも共重合性単量体として、例えば、酢酸ビニル、プロピオン酸ビニルなどのビニルエステル類、スチレン、ビニルトルエンなどの芳香族ビニル化合物、エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニルなどを用いることができる。

【0054】

上記の中でも、単量体主成分としてはアクリル酸2−エチルヘキシル、共重合性単量体としてはアクリル酸が特に好ましく用いられる。また、上記単量体主成分と共重合性単量体の共重合比率(重量比)は80/20〜97/3が特に好ましい。

【0055】

上記ベースポリマーとしてアクリル系ポリマーの調製(硬化反応)に際して用いられる重合開始剤(熱重合開始剤や光重合開始剤(光開始剤)など)としては公知慣用の重合開始剤を用いることが可能であり、例えば、特開2006−022189号や特開2005−179561号記載の重合開始剤等を用いることができる。

【0056】

本発明の粘着剤層は気泡及び/又は中空微小球状体を含有することが好ましい(気泡含有粘着剤層)。気泡や中空微小球状体を含有することによって、例えば、凹凸に対する追従性が向上するため好ましい。なお、この様な、気泡及び/又は中空微小球状体を含有させた粘着剤層については、例えば、特開2006−022189号や特開2005−179561号記載の感圧性接着剤層等を用いることが可能である。

【0057】

上記気泡は、基本的には、独立気泡タイプの気泡であることが望ましいが、独立気泡タイプの気泡と連続気泡タイプの気泡とが混在していてもよい。また、このような気泡としては、通常、球状の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に限定されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0058】

上記気泡に含まれる気体成分(気泡を形成するガス成分;「気泡形成ガス」と称する場合がある)としては、特に限定されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等の反応を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的観点などから窒素が好適である。

【0059】

粘着剤組成物に混合可能な気泡量としては、特に制限されず、接着特性等を損なわない範囲で適宜選択できるが、例えば、粘着剤組成物全体積に対して、下限は、接着性の観点から、10体積%以上が好ましく、より好ましくは11体積%以上、さらに好ましくは12体積%以上であり、上限は、凝集力の観点から、50体積%以下が好ましく、より好ましくは40体積%以下、さらに好ましくは30体積%以下である。

【0060】

上記中空微小球状体としては、中空の無機系微小球状体であってもよく、中空の有機系微小球状体であってもよい。具体的には、中空微小球状体において中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。また、中空の有機系微小球状体としては、例えば中空アクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0061】

中空微小球状体の粒径(平均粒子径)としては特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μm)の範囲から選択することができる。

【0062】

中空微小球状体の比重としては、特に限定されないが、例えば、0.1〜0.8g/cm3(好ましくは0.12〜0.5g/cm3)の範囲から選択することができる。中空微小球状体の比重が0.1g/cm3よりも小さいと、中空微小球状体を粘着剤組成物中に配合して混合する際に、浮き上がりが大きくなり、均一に分散させること難しくなり、一方、0.8g/cm3よりも大きいと、高価になり、コストが高くなる。

【0063】

中空微小球状体の使用量としては、特に限定されず、例えば、粘着剤層の全体積に対して5〜50容積%(体積%)、好ましくは10〜50容積%、さらに好ましくは15〜40容積%となるような範囲から選択することができる。中空微小球状体の使用量が5容積%未満では中空微小球状体を添加した効果が低く、一方、50容積%を超えると接着力が低下する場合がある。

【0064】

本発明の粘着剤層は気泡及び/又は中空微小球状体を含有させる場合、中空微小球状体とポリマーとの間の密着性や摩擦抵抗の低減、気泡等の混合性や安定性の観点から、粘着剤組成物には界面活性剤を添加することが好ましい。この様な界面活性剤としては、フッ素系界面活性剤が特に好ましく例示される。上記フッ素系界面活性剤としては、中でも、分子中にオキシC2-3アルキレン基及びフッ素化炭化水素基を有するフッ素系界面活性剤が好ましく用いられる。さらに、中でも、ベースポリマーに対する分散性の観点から、非イオン型界面活性剤が好ましい。また、フッ素系界面活性剤は、1種のみを使用してもよいし、2種以上を組み合わせて使用してもよい。上記フッ素系界面活性剤としては、特開2006−022189号記載のフッ素系界面活性剤が好ましく用いられる。

【0065】

上記フッ素系界面活性剤としては、市販品を用いることも可能であり、例えば、商品名「フタージェント251」、商品名「FTX−218」(以上、(株)ネオス製)、商品名「メガファックF−477」、商品名「メガファックF−470」(以上、大日本インキ化学工業(株)製)、商品名「サーフロンS−381、S−383、S−393、KH−20、KH−40」(以上、セイケミカル(株)製)[以上、重量平均分子量20000未満のフッ素系界面活性剤]、商品名「エフトップEF−352、EF−801」(以上、(株)ジェムコ製)、商品名「ユニダインTG−656」(ダイキン工業(株)製)[以上、重量平均分子量20000以上であるフッ素系界面活性剤]などが好適に用いられる。

【0066】

本発明の粘着剤層には、用途に応じて、適宜な添加剤が含まれていてもよい。例えば、粘着剤の種類に応じて、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体、あるいは液状のもの)、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(カーボンブラック等の顔料や染料など)などの適宜な添加剤を含んでもよい。

【0067】

本発明の粘着剤層の厚みは、粘着剤層の種類によっても異なり、特に限定されないが、1μm〜5mm程度である。例えば、気泡及び/又は中空微小球状体を含有する場合には、100μm〜4mmが好ましく、より好ましくは200μm〜3mmである。また、粘着剤層は、単層、多層のいずれの形態を有していてもよい。

【0068】

粘着剤層を形成する樹脂組成物(粘着剤組成物)は、上記ベースポリマーを形成するモノマー成分(単量体主成分や共重合性単量体など)、重合開始剤、各種添加剤等を公知の手法を用いて混合することにより調製することができる。また、粘度調整などの必要に応じて、モノマー成分を一部重合させてもよい。調製方法の具体例としては、例えば、下記の手順が挙げられる。(i)ベースポリマーを形成するためのモノマー成分及び重合開始剤を混合してモノマー混合物を調製し、(ii)該モノマー混合物に対して重合開始剤の種類に応じた重合反応(例えば、紫外線重合)を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製する。次いで、(iii)得られたシロップに必要に応じて中空微小球状体、フッ素系界面活性剤やその他の添加剤を配合する。さらに、粘着剤層に気泡を含有させる場合には、(iv)(iii)で得られた配合物に、気泡を導入して混合させる。なお、粘着剤組成物の調製方法はこれに限定されるものではない。

【0069】

粘着剤層に気泡を含有させる場合には、気泡を安定的に混合して存在させる観点から、例えば上記の調製方法のように、気泡は粘着剤組成物中に最後の成分として配合し混合させることが好ましい。また、気泡を安定して混合させる観点では、気泡を混合する前の配合物(例えば、上記(iii)で得られた配合物)の粘度を高くすることが好ましい。気泡を混合する前の配合物の粘度としては、特に限定されないが、例えば、5〜50Pa・s(BH粘度計、ローター:No.5ローター、回転数:10rpm、測定温度:30℃)が好ましく、より好ましくは10〜40Pa・sである。粘度が5Pa・s未満では、粘度が低すぎて混合した気泡がすぐに合一して系外に抜けてしまう場合があり、50Pa・sを超えると、粘度が高すぎて粘着剤層の塗工による形成が困難となる場合がある。なお、上記粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分を配合する方法、ベースポリマーを形成するためのモノマー成分を一部重合させる方法などにより、調整することができる。

【0070】

気泡を混合する方法としては特に限定されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を有する円盤上に細かい歯が多数ついたステータと、上記歯のついているステータと対向しており円盤上にステータと同様に細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯とロータ上の歯との間に気泡を混合させる配合物を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を導入させることにより、気泡形成ガスが細かく分散され混合された粘着剤組成物を得ることができる。

【0071】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、粘着剤層の形成までの行程を一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて粘着剤組成物を調製した後、続いて、該粘着剤組成物を用いて、粘着剤層を形成することが好ましい。

【0072】

粘着剤層の形成方法は、特に制限されないが、例えば、剥離ライナーや基材等の適当な支持体上に、粘着剤組成物を塗布して粘着剤組成物層を形成させ、該層を、必要に応じて、硬化(例えば、熱による硬化や、活性エネルギー線による硬化)や乾燥させる方法などが挙げられる。中でも、活性エネルギー線の照射による硬化が好ましい。

【0073】

本発明における帯状物が基材層を有する場合、基材層としては、例えば、紙などの紙系基材;布、不職布、ネットなどの繊維系基材;金属箔、金属板などの金属系基材;プラスチックのフィルムやシートなどのプラスチック系基材;ゴムシートなどのゴム系基材;発泡シートなどの発泡体やこれらの積層体(特に、プラスチック系基材と他の基材との積層体や、プラスチックフィルム(又はシート)同士の積層体など)等の適宜な薄葉体を用いることができる。このようなプラスチックのフィルムやシートにおける素材としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体(EVA)等のα−オレフィンをモノマー成分とするオレフィン系樹脂;ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)等のポリエステル系樹脂;ポリ塩化ビニル(PVC);酢酸ビニル系樹脂;ポリフェニレンスルフィド(PPS);ポリアミド(ナイロン)、全芳香族ポリアミド(アラミド)等のアミド系樹脂;ポリイミド系樹脂;ポリエーテルエーテルケトン(PEEK)などが挙げられる。これらの素材は単独で又は2種以上組み合わせて使用することができる。

【0074】

上記基材層の厚さは、強度や柔軟性、使用目的などに応じて適宜に選択でき、例えば、一般的には1000μm以下(例えば1〜1000μm)、好ましくは1〜500μm、さらに好ましくは3〜300μm程度であるが、これらに限定されない。なお、基材は単層の形態を有していてもよく、積層された形態を有していてもよい。また、基材層の表面は、気泡含有感圧性接着剤層等との密着性を高めるため、慣用の表面処理、例えば、コロナ処理、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的方法による酸化処理等が施されていてもよく、下塗り剤や剥離剤等によるコーティング処理等が施されていてもよい。

【実施例】

【0075】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0076】

以下の実施例、比較例に用いたアクリルフォーム強接着両面テープ(日東電工(株)製、商品名「HYPERJOINT A3012」)(「HYPERJOINT」は日東電工(株)の登録商標)の詳細は以下の通りである。

テープ構成 : アクリル系気泡含有粘着剤層(厚み:1.2mm)/ポリエチレン系剥離ライナー(厚み:150μm)

テープ幅 : 8mm

テープ長さ : 80m

【0077】

実施例1

2本のアクリルフォーム強接着両面テープを、図2と同様の方法でつなぎ合わせた。

図2−2において、一方のテープ(図2−2のB側)からは粘着剤層を削除せず、他方のテープ(図2−2のA側)からは粘着剤層を末端から15mmの長さ分切り取って削除した。

次いで、図2−3のように、粘着剤層の端面同士を突き合わせて粘着剤層同士を接合した。剥離ライナーは、A側の剥離ライナー(1a)がB側の粘着剤層(2b)上に12mmの長さ分だけ重なるようにして合掌させた。なお、合掌させた先端部分ではB側の剥離ライナー(1b)の先端の方が9mm長くなっている。ここでB側の剥離ライナーを先端から5mm削除した。

最後に、図2−4のように、上記合掌させて重ね合わせた部分を、B側の剥離ライナー(1b)が内側となるようにB側に折り畳んで、該折り畳み部分の上から長さ20mm×幅6mmの継ぎ目テープ(日東ライフテック(株)製、「T−200」)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。

継ぎ目の構造は、図1と同様であり、図1の6の部分の長さが12mm、図1の5の部分の長さが7mmであった。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0078】

実施例2

2本のアクリルフォーム強接着両面テープを、図3と同様の方法でつなぎ合わせた。

一方のテープ(図3のB側)からは粘着剤層を末端から5mmの長さ分切り取って削除し、他方のテープ(図3のA側)からは粘着剤層を削除しなかった。

次いで、図3に示すように、粘着剤層の端面同士を突き合わせることにより粘着剤層同士を接合した。剥離ライナーは、一方の剥離ライナー(1a)が上側に、他方の剥離ライナー(1b)が下側になるように重ね合わせ、該重ね合わせ部分を上下両側から、実施例1と同じ継ぎ目テープ(長さ20mm×幅6mm)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。なお、剥離ライナーの重ね合わせ部分の長さは5mmであった。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0079】

比較例1

2本のアクリルフォーム強接着両面テープを、図4と同様の方法でつなぎ合わせた。

テープの端部から粘着剤層を切り取ることは行わず、図4に示すように、テープ端面同士を突き合わせることにより粘着剤層同士を接合し、剥離ライナーは接合部分の上から、実施例1と同じ継ぎ目テープ(長さ20mm×幅6mm)を貼付し固定して、継ぎ目を作製し、2本のアクリルフォーム強接着両面テープをつなぎ合わせた。

上記と同様にして、9本のアクリルフォーム強接着両面テープをつなぎ合わせて、長さ約700mの長尺のアクリルフォーム強接着両面テープを作製した。

【0080】

実施例1、2及び比較例1で得られた長尺のアクリルフォーム強接着両面テープの、ポリエチレン系剥離ライナーと反対側の粘着面には、裏打ち材として、25μmのPETフィルムを貼り合わせた後、手でポリエチレン系剥離ライナーを剥離した。

実施例1及び実施例2では、剥離ライナーを剥離する際に、継ぎ目部分でも「ひっかかり」がなく良好に剥離ができた。一方、比較例1の場合には、継ぎ目部分で「ひっかかり」があり、良好に剥離ができなかった。

【図面の簡単な説明】

【0081】

【図1】図1は、本発明の帯状物のつなぎ合わせ方法(一つめの態様)における継ぎ目部分の一例を表す概略断面図である。

【図2】図2(2−1〜2−4)は、本発明の帯状物のつなぎ合わせ方法(一つめの態様)の手順の一例を表す概略断面図である。

【図3】図3は、本発明の帯状物のつなぎ合わせ方法(二つめの態様)における継ぎ目部分の一例を表す概略断面図である。

【図4】図4は、従来の帯状物のつなぎ合わせ方法における継ぎ目部分を表す概略断面図である。

【図5】図5は、従来の帯状物から剥離シートを剥離する際に、継ぎ目部分で「端末」が生じることを説明する概略断面図である。

【符号の説明】

【0082】

A 帯状物

B 帯状物

1a 帯状物Aの剥離ライナー

1b 帯状物Bの剥離ライナー

2a 帯状物Aの粘着剤層

2b 帯状物Bの粘着剤層

3 粘着テープ(継ぎ目テープ)

4 粘着剤層同士の接合部分

5 剥離ライナーが粘着剤層と接していない部分

6 剥離ライナー1aが粘着剤層2bの表面上に重なっている部分

7 剥離ライナー1aと剥離ライナー1bとがはじめに接する位置

8 粘着剤層2aと粘着剤層2bとが接合する位置

9 粘着剤層の端面

10 端末(剥離端末)

【特許請求の範囲】

【請求項1】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴とする帯状物のつなぎ合わせ方法。

【請求項2】

一方の帯状物の剥離ライナーが他方の帯状物の粘着剤層上に重なっている部分が存在する請求項1に記載の帯状物のつなぎ合わせ方法。

【請求項3】

2本の帯状物のうち少なくともいずれか一方の帯状物の長さ方向の末端から少なくとも2mmの長さ分の粘着剤層を削除して、剥離ライナーが粘着剤層端部より延出した状態とした後、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて粘着剤層同士を接合させ、さらに、それぞれの剥離ライナーの端部同士を合掌させて重ね合わせ、次いで、該重ね合わせ部分を折りたたみ、折りたたみ部分の上から片面粘着テープを貼付して、剥離ライナー同士を固定する請求項1または2に記載の帯状物のつなぎ合わせ方法。

【請求項4】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、請求項1〜3のいずれかに記載の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造。

【請求項5】

剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、請求項1〜3のいずれかに記載の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物。

【請求項6】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、つなぎ合わせ部分においては、2つの剥離ライナー同士を、一方の剥離ライナーの剥離面(粘着剤層に接する側の表面)と他方の剥離ライナーの背面(剥離面と反対側の表面)が接するように重ね合わせ、該剥離ライナーの重ね合わせ部分を、該重ね合わせ部分の粘着剤層に接する側(下側)を、背面に剥離層を有する片面粘着テープで貼付固定すると共に、該重ね合わせ部分の粘着剤層に接しない側(上側)を、片面粘着テープで貼付固定することを特徴とする帯状物のつなぎ合わせ方法。

【請求項7】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、請求項6に記載の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造。

【請求項8】

剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、請求項6に記載の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物。

【請求項9】

粘着剤層が気泡及び/又は中空微小球状体を含有する請求項1、2、3、6のいずれかの項に記載の帯状物のつなぎ合わせ方法。

【請求項10】

剥離ライナーがオレフィン系樹脂から構成される請求項1、2、3、6のいずれかの項に記載の帯状物のつなぎ合わせ方法。

【請求項1】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、2本の帯状物の剥離ライナーの端部同士を、剥離ライナーの長さ方向の末端から少なくとも1mmの部分の表面がいずれも粘着剤層表面に接しないように重ね合わせて固定することを特徴とする帯状物のつなぎ合わせ方法。

【請求項2】

一方の帯状物の剥離ライナーが他方の帯状物の粘着剤層上に重なっている部分が存在する請求項1に記載の帯状物のつなぎ合わせ方法。

【請求項3】

2本の帯状物のうち少なくともいずれか一方の帯状物の長さ方向の末端から少なくとも2mmの長さ分の粘着剤層を削除して、剥離ライナーが粘着剤層端部より延出した状態とした後、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて粘着剤層同士を接合させ、さらに、それぞれの剥離ライナーの端部同士を合掌させて重ね合わせ、次いで、該重ね合わせ部分を折りたたみ、折りたたみ部分の上から片面粘着テープを貼付して、剥離ライナー同士を固定する請求項1または2に記載の帯状物のつなぎ合わせ方法。

【請求項4】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、請求項1〜3のいずれかに記載の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造。

【請求項5】

剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、請求項1〜3のいずれかに記載の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物。

【請求項6】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物をつなぎ合わせる方法であって、2本の帯状物のうち少なくとも一方の帯状物の長さ方向の端部では剥離ライナーが粘着剤層より延出しており、2本の帯状物の長さ方向の末端の粘着剤層の端面同士を突き合わせて接合させるとともに、つなぎ合わせ部分においては、2つの剥離ライナー同士を、一方の剥離ライナーの剥離面(粘着剤層に接する側の表面)と他方の剥離ライナーの背面(剥離面と反対側の表面)が接するように重ね合わせ、該剥離ライナーの重ね合わせ部分を、該重ね合わせ部分の粘着剤層に接する側(下側)を、背面に剥離層を有する片面粘着テープで貼付固定すると共に、該重ね合わせ部分の粘着剤層に接しない側(上側)を、片面粘着テープで貼付固定することを特徴とする帯状物のつなぎ合わせ方法。

【請求項7】

剥離ライナーと粘着剤層を貼り合わせて構成される2本の帯状物のつなぎ合わせ部分の構造であって、請求項6に記載の帯状物のつなぎ合わせ方法でつなぎ合わされて形成されたことを特徴とする帯状物の継ぎ目構造。

【請求項8】

剥離ライナーと粘着剤層を貼り合わせて構成される2以上の帯状物が、請求項6に記載の帯状物のつなぎ合わせ方法でつなぎ合わされてなる長尺状帯状物。

【請求項9】

粘着剤層が気泡及び/又は中空微小球状体を含有する請求項1、2、3、6のいずれかの項に記載の帯状物のつなぎ合わせ方法。

【請求項10】

剥離ライナーがオレフィン系樹脂から構成される請求項1、2、3、6のいずれかの項に記載の帯状物のつなぎ合わせ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−249601(P2009−249601A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−102831(P2008−102831)

【出願日】平成20年4月10日(2008.4.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月10日(2008.4.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]