平版印刷版用支持体の製造方法及び平版印刷版用支持体の製造装置

【課題】 電解粗面化処理、及び陽極酸化処理において、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりするのを効果的に抑制することができる平版印刷版用紙自体の製造方法を提供する。

【解決手段】

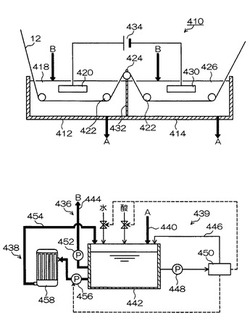

陽極酸化処理装置410により、酸性水溶液を濾過ライン438の濾過装置458で固形物を除去しながらアルミニウムウェブ12に陽極酸化皮膜を形成する。

【解決手段】

陽極酸化処理装置410により、酸性水溶液を濾過ライン438の濾過装置458で固形物を除去しながらアルミニウムウェブ12に陽極酸化皮膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は平版印刷版用支持体の製造方法に関して、特に、酸性電解液、及び酸性水溶液でアルミニウムウェブを処理する技術に関する。

【背景技術】

【0002】

平版印刷版は、通常、帯状薄板であるアルミニウムウェブの少なくとも一方の面を砂目立て(粗面化処理)し、粗面化処理した粗面化面に陽極酸化皮膜を形成して平版印刷版用アルミニウム支持体(以下「平版印刷版用支持体」という)を製造する。平版印刷版用支持体を製造するアルミニウムウェブの材質として、通常、アルミニウム純度が99.0wt%以上の純アルミニウムまたはアルミニウム合金の薄板を使用している。

【0003】

そして、製造された平版印刷版用支持体の粗面化面に感光層形成液や感熱層形成液などの製版層形成液を塗布して乾燥し、感光性または感熱性の製版面を形成する。これにより、平版印刷版のウェブが製造される。

【0004】

前記の粗面化においては、通常、アルミニウムウェブの表面を、粗面化するブラシグレイン処理、アルミニウムウェブをアルカリ溶液で処理して表面をエッチングするアルカリエッチング処理、及びアルミニウムウェブを酸性電解液中で交流電解処理する電解粗面化処理を行う。

【0005】

また、前記の陽極酸化処理においては、酸性分として硫酸溶液、燐酸溶液、及びスルホン酸溶液などの強酸を含有する酸性水溶液中でアルミニウムウェブを直流電解処理する。

【0006】

特許文献1は、平版印刷版用支持体の製造方法において、アルミニウムウェブの表面を粗面化するブラシグレイン処理と、アルミニウムウェブを酸性電解液中で交流電解処理する電解粗面化処理と、及び酸性水溶液中でアルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理と、を開示する。また、特許文献2は、アルカリエッチング処理を開示する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−112484号公報

【特許文献2】特開2004−066650号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

アルミニウムウェブを構成するアルミニウム材には少なからず不純物を含んでいる。そのため、電解粗面化処理に使用される酸性電解液中、陽極酸化処理に使用される酸性水溶液中に、不純物に由来する種々の固形物(金属間化合物や析出物)が発生することがあった。固形物が発生すると、固形物がロールに析出して、アルミニウムウェブに転写、キズが発生したり、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりする場合があった。

【0009】

このような問題は、特にアルミニウム純度が99.4wt%以下、特に99.0wt%以下の低純度のアルミニウムウェブ(例えば98.5wt%)の低純度アルミニウムウェブを使用した場合に顕著になる。

【0010】

また、CTP(Computer to Plate)化にともなって平版印刷版の機能付与のために、アルミニウム中に不純物(異種金属)を加える場合がある。更には、省エネルギーの観点から、平版印刷版のスクラップ材やリサイクル材などの再生アルミ地金を用いて平版印刷版用支持体を製造することが検討されている。

【0011】

本発明はこのような事情に鑑みてなされたもので、電解粗面化処理、及び陽極酸化処理において、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりするのを効果的に抑制することができる平版印刷版用支持体の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一態様によると、連続走行するアルミニウムウェブの少なくとも一方面を電解粗面化処理する電解粗面化処理工程を有し、前記電解粗面化処理工程は、前記アルミニウムウェブにアルカリ溶液を接触させてエッチングするアルカリエッチング処理工程と、前記エッチング処理されたアルミニウムウェブを酸性電解液中で電気化学的に粗面化する電解粗面化処理工程と、を備え、前記電解粗面化処理工程で粗面化処理されたアルミニウムウェブを酸性水溶液中で陽極酸化処理し、前記アルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理工程と、を有する平版印刷版用支持体の製造方法であって、前記電解粗面化処理工程は、前記酸性電解液を、電解槽と電解液貯留槽との間で、前記酸性電解液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過工程と、を備え、及び/又は前記陽極酸化処理工程では、前記酸性水溶液を、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で、前記酸性水溶液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過工程と、を備える。

【0013】

本発明によれば、酸性電解液中、及び/又は酸性水溶液中に析出する固形物を濾過するので、粗面化が均一となり、欠陥の少ない陽極酸化皮膜を形成することができる。

【0014】

好ましくは、記電解粗面化処理工程の濾過工程、及び/又は前記陽極酸化処理工程の濾過工程において、1μm〜10μmの孔径の濾過膜で固形物を除去する。

【0015】

酸性電解液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、酸性水溶液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度である。したがって、1μm〜10μmの孔径を有する濾過膜を適宜選択することで濾過効率を上げることができる。

【0016】

好ましくは、前記陽極酸化処理工程において、前記電解処理槽内の前記酸性水溶液中から銅イオンを回収することにより前記酸性水溶液中の銅イオン濃度を減少させる銅イオン除去工程を、さらに備える。

【0017】

アルミニウムウェブに金属銅が付着するのを防止することができる。

【0018】

好ましくは、前記電解粗面化処理工程の濾過工程において、前記循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、をさらに備える。

【0019】

固形物濃度を測定する方法としては、循環使用される酸性電解液の比重、電導度、濁度、色度と、固形物濃度との検量線を作成することによって、また、循環使用される酸性水溶液中の比重、電導度、濁度、色度と、固形物濃度との検量線を作成することによって測

定することができる。

【0020】

これにより、固形物濃度が電解粗面化処理の特性、及び陽極酸化処理の特性に影響する場合だけ濾過工程を運転することができるので、無駄な濾過運転を防止でき、ランニングコストを削減できる。

【0021】

好ましくは、前記アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、前記電解粗面化処理工程の濾過工程、及び前記陽極酸化処理工程の濾過工程における前記固形物の除去量を多くする。

【0022】

アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、析出する固形物が多くなるからである。

【0023】

好ましくは、前記アルミニウムウェブはアルミニウム純度が99.4%以下、特に99.0%以下のアルミニウムで構成される。本発明は、アルミニウム純度が99.4%以下、特に99.0%以下の低純度のアルミニウムウェブを使用する場合に、析出する固形物量が多くなり、粗面化が不均一となりやすく、また、陽極酸化皮膜に欠陥が生じやすくなる。したがって、本発明が特に有効である。

【0024】

本発明の別の態様は、電解粗面化処理装置と陽極酸化処理装置とを有する平版印刷版用支持体の製造装置であって、前記電解粗面化処理装置は、電解槽と電解液貯留槽との間で酸性電解液を循環使用する循環ラインと、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過ラインと、前記酸性電解液の組成濃度を調整する組成濃度調整ラインとを備え、及び/又は前記陽極酸化処理装置は、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で前記酸性水溶液を循環使用する循環ラインと、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過ラインと、前記酸性水溶液の組成濃度を調整する調整ラインを備える。

【発明の効果】

【0025】

本発明によれば、電解粗面化処理、及び陽極酸化処理において、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりするのを効果的に抑制することができる。

【図面の簡単な説明】

【0026】

【図1】平版印刷版のウェブを製造するステップを示す図

【図2】機械的粗面化処理装置の一例としてブラシグレインの構成図

【図3】アルカリエッチング処理装置の一例を示す構成図

【図4】電気化学的粗面化処理装置の一例を示す構成図

【図5】陽極酸化皮膜形成装置の一例を示す構成図

【図6】陽極酸化皮膜形成装置の別の例を示す構成図

【図7】実施例、及び比較例を説明する表図

【発明を実施するための形態】

【0027】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。

【0028】

本発明の製造方法によって製造される平版印刷版用アルミニウム支持体(以下「平版印刷版用支持体」という)は、アルミニウムウェブの表面に表面処理を施すことによって、砂目形状をアルミニウムウェブの表面に形成させたものである。

【0029】

図1に示すように、平版印刷版用支持体は、アルミニウムウェブを砂目立てする粗面化処理工程と、粗面化面に陽極酸化皮膜を形成する陽極酸化処理工程とにより製造される。そして、製造された平版印刷版用支持体の粗面化面に、感光層形成液や感熱層形成液などの製版層形成液を塗布する塗布工程と、塗布層を乾燥する乾燥工程を経て平版印刷版のウェブが製造される。平版印刷版のウェブは、所定サイズのシートに裁断され、平版印刷版となる。

【0030】

アルミニウムウェブ表面に砂目形状を形成させる粗面化処理の装置構成は、例えば、以下の構成を備える。リールから送り出されて連続走行するアルミニウムウェブに機械的粗面化処理装置(ブラシグレインの場合)、複数のアルカリエッチング処理装置、酸によるデスマット処理装置、及び異なる電解液を用いた電気化学的粗面化処理装置を複数回施したものである。そして、粗面化処理の後段に、陽極酸化皮膜形成装置が設けられる。

【0031】

これらの方法により得られた平版印刷版用支持体は、2種以上の異なる周期の凹凸を重畳した構造がアルミニウムウェブ表面に形成され、平版印刷版としたときの耐刷性及び耐汚れ性に優れる。

【0032】

以下に、平版印刷版用支持体の製造装置について、詳細に説明する。

【0033】

<アルミニウムウェブ(圧延アルミ)>

本実施形態のアルミニウムウェブとして使用されるアルミニウム板は、寸度的に安定なアルミニウムを主成分とする金属である。アルミニウム板には、既述したように、アルミニウム合金板も含まれており、以下、これらを総称してアルミニウム板という。

【0034】

アルミニウム板としては、アルミニウム合金がラミネートされ又は蒸着されたプラスチックフィルム又は紙を用いることもできる。更に、特公昭48−18327号公報に記載されているようなポリエチレンテレフタレートフィルム上にアルミニウムシートが結合された複合体シートを用いることもできる。また、アルミニウム板は、Bi、Ni等の元素や不可避不純物を含有することができる。

【0035】

アルミニウム板は、従来より公知公用の素材のもの、例えば、JISA1050、JISA1100、JISA3003、JISA3004、JISA3005、国際登録合金3103A等のアルミニウム板を適宜利用することができる。

【0036】

また、アルミニウム板の製造方法は、連続鋳造方式及びDC鋳造方式のいずれでもよく、DC鋳造方式の中間焼鈍や、均熱処理を省略したアルミニウム板も用いることができる。最終圧延においては、積層圧延や転写等により凹凸を付けたアルミニウム板を用いることもできる。また、アルミニウム板は、連続した帯状のシート材又は板材である、アルミニウムウェブであってもよく、製品として出荷される平版印刷版原版に対応する大きさ等に裁断された枚葉状シートであってもよい。

【0037】

また、アルミニウム板の厚さは、通常、0.05〜1mm程度であり、0.1mm〜0.5mmであるのが好ましい。この厚さは印刷機の大きさ、印刷版の大きさ及びユーザの希望により適宜変更することができる。

【0038】

アルミニウムウェブとしては、通常、アルミ純度が通常99.0wt%以上の純アルミニウムまたはアルミニウム合金が使用されるが、本発明の平版印刷版用支持体の製造装置では、99.4%未満(例えば98.5wt%)の低純度アルミニウムウェブにおいて特に有効である。

【0039】

<機械的粗面化処理装置>

図2は、機械的粗面化処理装置として好適に用いられるブラシグレイン法の図である。

【0040】

ブラシグレイン法は、一般に、円柱状の胴34Aの表面に、ナイロン(商標名)、プロピレン、塩化ビニル樹脂等の合成樹脂からなる合成樹脂毛等のブラシ毛34Bを多数植設したローラ状ブラシ34を用いる。そして、回転するローラ状ブラシ34に研磨剤タンク36から研磨剤を含有するスラリー液38を噴きかけながら、アルミニウムウェブ12の表面の一方または両方を擦ることにより行う。この場合、アルミニウムウェブ12を挟んだローラ状ブラシ34の反対側に、ローラ状ブラシ34の径と略同等の距離離間した一対のローラ40、40を設け、アルミニウムウェブ12を押えつけながら擦ることが好ましい。

【0041】

また、アルミニウムウェブ12を挟んだローラ状ブラシ34の反対側には、機械的粗面化装置で発生する使用済みの研磨剤をスラリー液から分離して後記するアルカリエッチング装置42に搬送する分離・搬送ライン43が設けられる。

【0042】

分離・搬送ライン43は、主として、アルミニウムウェブ12から落流するスラリー液38を受ける受け容器43A、受け容器43Aとアルカリエッチング装置42の濾過助剤添加装置77とを繋ぐ配管43B、及び配管43Bに設けられたポンプ43C及び分離装置43Dで構成される。分離装置43Dとしては、例えば遠心分離機を使用することができる。これにより、受け容器43Aに溜まったスラリー液38は、分離装置43Dで研磨剤が分離された後、分離された研磨剤がアルカリエッチング装置42に搬送されて濾過助剤として使用される。したがって、分離装置43D後のポンプ43Cは粒体を搬送可能なものが使用される。

【0043】

ローラ状ブラシ34及びスラリー液38の代わりに、表面に研磨層を設けたローラである研磨ローラを用いることもできる。ローラ状ブラシ34を用いる場合、曲げ弾性率が好ましくは10,000〜40,000kg/cm2 、より好ましくは15,000〜35,000kg/cm2であり、かつ、毛腰の強さが好ましくは500g以下、より好ましくは400g以下であるブラシ毛を用いる。ブラシ毛34Bの直径は、一般的には、0.2〜0.9mmである。ブラシ毛34Bの長さは、ローラ状ブラシ34の外径および胴34Aの直径に応じて適宜決定することができるが、一般的には、10〜100mmである。

【0044】

研磨剤は公知の物を用いることができる。例えば、パミストン、ケイ砂、水酸化アルミニウム、アルミナ粉、炭化ケイ素、窒化ケイ素、火山灰、カーボランダム、金剛砂等の研磨剤;これらの混合物を用いることができる。中でも、パミストン、ケイ砂が好ましい。特に、ケイ砂は、パミストンに比べて硬く、壊れにくいので粗面化効率に優れる点で好ましい。研磨剤の平均粒径は、粗面化効率に優れ、かつ、砂目立てピッチを狭くすることができる点で、3〜50μmであるのが好ましく、6〜45μmであるのがより好ましい。研磨剤は、例えば、水中に懸濁させて、スラリー液38として用いる。スラリー液38には、研磨剤のほかに、増粘剤、分散剤(例えば、界面活性剤)、防腐剤等を含有させることができる。スラリー液の比重は0.5〜2であるのが好ましい。

【0045】

機械的粗面化処理に適した装置としては、例えば、特公昭50−40047号公報に記載された装置を挙げることができる。

【0046】

機械的粗面化処理は、電気化学的粗面化処理と比較してより安価に、平均波長5〜100μmの凹凸のある表面を形成することができるため、粗面化処理の手段として有効である。機械的粗面化処理方法としては、例えば、アルミニウムウェブ表面を金属ワイヤーでひっかくワイヤーブラシグレイン法、研磨球と研磨剤でアルミニウム表面を砂目立てするボールグレイン法、特開平6−135175号公報及び特公昭50−40047号公報に記載されているナイロンブラシと研磨剤で表面を砂目立てするブラシグレイン法を用いることができる。また、凹凸面をアルミニウム板に圧接する転写方法を用いることもできる。即ち、特開昭55−74898号、特開昭60−36195号、特開昭60−203496号の各公報に記載されている方法のほか、転写を数回行うことを特徴とする特開平6−55871号公報、表面が弾性であることを特徴とした特願平4−204235号明細書(特開平6−024168号公報)に記載されている方法も適用可能である。

【0047】

また、放電加工、ショットブラスト、レーザー、プラズマエッチング等を用いて、微細な凹凸を食刻した転写ロールを用いて繰り返し転写を行う方法や、微細粒子を塗布した凹凸のある面を、アルミニウム板に接面させ、その上より複数回繰り返し圧力を加え、アルミニウム板に微細粒子の平均直径に相当する凹凸パターンを複数回繰り返し転写させる方法を用いることもできる。転写ロールへ微細な凹凸を付与する方法としては、特開平3−8635号、特開平3−66404号、特開昭63−65017号の各公報等に記載されている公知の方法を用いることができる。また、ロール表面にダイス、バイト、レーザー等を使って2方向から微細な溝を切り、表面に角形の凹凸をつけてもよい。このロール表面には、公知のエッチング処理等を行って、形成させた角形の凹凸が丸みを帯びるような処理を行ってもよい。また、表面の硬度を上げるために、焼き入れ、ハードクロムメッキ等を行ってもよい。そのほかにも、機械的粗面化処理としては、特開昭61−162351号公報、特開昭63−104889号公報等に記載されている方法を用いることもできる。本発明においては、生産性等を考慮して上述したそれぞれの方法を併用することもできる。これらの機械的粗面化処理は、電気化学的粗面化処理の前に行うのが好ましい。

【0048】

[アルカリエッチング処理装置]

図3は、アルカリエッチング装置42の全体構成図である。

【0049】

図3に示すように、アルカリエッチング装置42は、主として、エッチング処理を行う処理槽44と、該処理槽44とアルカリ液貯留槽46との間でアルカリ液48を循環使用する循環ライン50と、循環使用されているアルカリ液48の組成濃度を一定に保つ組成濃度調整ライン52と、循環使用されているアルカリ液48を濾過する濾過ライン54と、で構成される。

【0050】

処理槽44には、複数のガイドローラ56がVの字状に配置される。これにより、連続走行するアルミニウムウェブ12は、処理槽44のアルカリ液中に進入したあと処理槽44から進出する。また、処理槽44には、アルミニウムウェブ12の走行経路に沿って、アルカリ液48をアルミニウムウェブ12面に吹き付ける複数のノズル58、58…が配設される。

【0051】

処理槽44の底部側面からアルカリ液貯留槽46の上部に第1配管60が配設されるとともに、アルカリ液貯留槽46の下部から各ノズル58に第2配管62が配設される。なお、図3では、1つのノズル58に第2配管62が連結されている図で示してあるが、実際には全てのノズル58にアルカリ液48が供給されるように配管される。

【0052】

ノズル58から供給されるアルカリ液48の濃度は、エッチング量に応じて決定することができるが、1〜50質量%であるのが好ましく、10〜35質量%であるのがより好ましい。アルカリ溶液中にアルミニウムイオンが溶解している場合には、アルミニウムイオンの濃度は、0.01〜10質量%であるのが好ましく、3〜8質量%であるのがより好ましい。アルカリ溶液の温度は20〜90℃であるのが好ましい。処理時間は1〜120秒であるのが好ましい。

【0053】

また、第2配管62には供給ポンプ64が配設される。これにより、処理槽44とアルカリ液貯留槽46との間でアルカリ液48を循環使用する循環ライン50が形成される。

【0054】

また、アルカリ液貯留槽46の下部側面から槽上部に第3配管66が配設されるとともに、第3配管66の途中には、アルカリ液貯留槽46に貯留されているアルカリ液48の組成に対応して変動する特性であるアルカリ液特性を連続的に測定する測定装置68が設けられる。

【0055】

また、例えば35%の水酸化ナトリウム(NaOH)をアルカリ液貯留槽46に補充する第1添加配管70と、水をアルカリ液貯留槽46に補充する第2添加配管72とが設けられるとともに、それぞれの添加配管70、72はバルブ70A,72Aが設けられる。これにより、アルカリ液48の組成濃度調整ライン52が形成される。

【0056】

測定装置68は、アルカリ液48の比重と電導度を測定し、測定結果に基づいて第1及び第2の添加配管70,72のバルブ70A,72Aをそれぞれ制御して、循環使用されるアルカリ液48の組成濃度が一定に保持されるようにする。

【0057】

また、アルカリ液貯留槽46の略中央部側面から第4配管74が濾過装置76に延設されるとともに、濾過装置76で濾過された濾過済みアルカリ液48が第5配管78を介してアルカリ液貯留槽46の上部に戻される。濾過装置76としては、濾布膜方式や中空糸膜方式の濾過膜を好適に使用することができるが、これに限定するものではない。濾過装置76の近傍には、濾過助剤を濾過装置76に添加する濾過助剤添加装置77が設けられる。この濾過助剤添加装置77には、前記した機械的粗面化装置の受け容器43Aから配管43Bが延設されている。なお、本実施の形態では、濾過助剤添加装置77から機械的粗面化装置で使用済みの研磨剤を使用するようにしたが、使用前の新しい研磨剤を使用することもできる。

【0058】

第5配管78の途中には、コンプレッサ80からの圧縮エアを導入する第1エア配管82が接続される。これにより、濾過装置76を停止して、コンプレッサ80を運転すると、圧縮エアが濾過装置76内に送り込まれ、濾過膜に付着した固形物が剥離され、濾過装置76の底部に落下する。濾過装置76の底部には、落下した固形物を外部に排出する開閉弁つきの排出口84が設けられ、開閉弁を開くことによって、アルカリ液48を含んだ固形物が濾過装置から受け容器86に排出される。これにより、アルカリ液48の濾過ライン54が形成される。

【0059】

濾過装置76としては、濾布や中空糸膜等の濾過膜を用いた濾過方式を好適に使用することができる。しかし、この濾過方式に限定するものではなく、アルカリ液48中において析出する固形物を効率的に濾過できる方式であれば、どのような方式でもよい。

【0060】

アルカリエッチング処理において、アルミニウムウェブ12からアルカリ液48中に溶けだして析出する固形物の粒径は、5〜100μmの間で分布しており、平均粒径が20μm程度である。したがって、濾過膜方式の場合、濾過膜の孔径は1〜30μmの範囲で適宜選択することが好ましい。濾過膜の孔径のより好ましい範囲は5〜30μmの範囲であり、特に好ましい範囲は5〜20μmの範囲である。

【0061】

また、循環使用されているアルカリ液48の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいてアルカリ液の固形物含有量が100ppm以下になるように濾過装置76をON−OFF制御する制御手段と、備えることが好ましい。より好ましい固形物含有量は50ppm以下である。即ち、エッチング性能を低下させないためには、循環使用されるアルカリ液中の固形物量は100ppm以下に維持する必要がある。

【0062】

図3は、制御手段を、測定装置68で兼用した場合であり、測定装置68で測定される比重及び電導度の少なくとも1つの測定結果からアルカリ液中の固形物濃度が演算される。即ち、比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、アルカリ液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0063】

例えば、濁度を利用して固形物濃度を求める場合、濁度を150(NTU)以下に保つことにより、アルカリ液中の固形物含有量を100ppm以下にするようにできる。また、濁度を80(NTU)以下に保つことにより、アルカリ液中の固形物含有量を50ppm以下にするようにできる。

【0064】

ちなみに、アルミニウムウェブ12として、アルミ純度が98.65wt%のものを使用し複数のアルカリエッチング処理装置で処理した場合、最初のアルカリエッチング処理装置では、固形物の析出量は200ppm/時間となる。また、最後のアルカリエッチング処理装置では、固形物の析出量は30ppm/時間となる。したがって、循環使用されるアルカリ液中の固形物量は80ppm以下に維持するには、最初のアルカリエッチング処理装置は、最後のアルカリエッチング処理装置に比べて濾過装置76で濾過する固形物の除去量を多くする必要がある。

【0065】

固形物の除去量が多い場合、例えばアルカリ液中の固形物濃度が200〜1500ppm範囲では、濾過膜が目詰まりし易く短時間で濾過速度が低下し易い。したがって、濾過助剤添加装置77から濾過助剤として研磨剤をアルカリ液48に添加させることが好ましい。

【0066】

濾過助剤として使用する研磨剤の種類は、機械的粗面化装置で説明したスラリー液38中に含有される研磨剤と同様である。研磨剤の種類の中でも特にパミストンとケイ砂が好ましい。濾過助剤として好ましいパミストンの組成は次の通りである。

【0067】

・シリカ(ケイ酸分:SiO2)…70〜80質量%

・アルミナ(Al2O3)…10〜20質量%

・酸化鉄(Fe2O3)…3質量%以下

・*その他の成分…100質量%の残り

研磨剤の粒径としては、メジアン径で3〜50μmの範囲が好ましく、6〜45μmの範囲がより好ましい。研磨剤のメジアン径は濾過速度と関係し、3〜50μmの範囲が濾過速度の低下を抑制する効果が大きい。また、3〜50μmの範囲の研磨剤は濾材(濾過膜)からの剥離性もよい。

【0068】

研磨剤の粒径分布は、1〜200μmの分布範囲が好ましく、5〜100μmの分布範囲であることが特に好ましい。

【0069】

アルカリ液48に添加する研磨剤の添加量としては、0.03〜1.00g/Lの範囲であることが好ましく、0.05〜0.30g/Lの範囲がより好ましい。研磨剤の添加量が0.03〜1.00g/Lの範囲において、濾過速度の低下抑制効果が比較的大きなレベルに維持でき、且つ濾過膜上に堆積する研磨剤の堆積量も小さく濾過膜の洗浄頻度を少なくできるからである。

【0070】

また、濾過助剤として使用する研磨剤は、未使用の研磨剤を使用してもよいが、上記したように、機械的粗面化装置で使用した使用済みの研磨剤を使用することがより好ましい。これは、機械的粗面化装置で使用することにより、研磨剤の粒体の角が取れて丸みをおびるため、研磨剤で濾過膜を傷つけ難くなる。また、研磨剤が丸みをおびることによって、濾過膜上に堆積した研磨剤同士の間に空隙が形成され易くなり、固形物と研磨剤が混ざった濾過ケーク層による目詰まりを抑制できる。更には研磨剤の有効利用にも寄与する。

【0071】

この場合、珪藻土やパーライトのような通常の濾過助剤でもある程度の濾過速度低下抑制効果を得ることはできるが、通常の濾過助剤よりも硬い研磨剤を使用することで一層の改善を図ることができる。また、珪藻土やパーライトは、アルカリ液濃度が20〜35質量%、アルカリ液温度が50〜80℃のアルカリエッチング条件下でアルカリ液に対して溶解性を有する。これにより、アルカリエッチングの性能に悪影響をもたらす懸念がある。これに対して、上記した種類の研磨剤は、珪藻土やパーライトに比べてアルカリ液への溶解性が極めて小さく、アルカリエッチングに悪影響をもたらす懸念もない。

【0072】

このように、アルカリ液48中の固形物の濾過を行う際の濾過助剤として研磨剤を使用することにより、濾過膜上に固形物と研磨剤とが混ざった濾過ケークが形成される。濾過ケーク中の研磨剤は硬いため、高い濾過圧が加わっても濾過ケークが圧縮されず、アルカリ液が通過する空隙が確保され易くなる。これによって、長時間の濾過においても濾過速度の低下を抑制できる。この場合、濾過装置76に対してアルカリ液を1回だけ通過させることに限定されず、ポンプ75によって複数回の循環濾過を行うこともできる。特に、濾過開始時には、十分な厚みの濾過ケークが形成されていないので、複数回の循環濾過を行うことが好ましい。

【0073】

また、上記の如く固形物の除去量が多い場合には、図には示さなかったが、濾過ライン54に複数の濾過装置76を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置76から下流側の濾過装置76にいくにしたがって、濾過膜の孔径を小さくしていることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が10〜30μmの濾過膜で濾過し、第2段濾過では、孔径が1〜10μm未満の濾過膜で濾過する。

【0074】

また、濾過ライン54には、図3に示すように、濾過された固形物を脱水する脱水ライン88を併設することが好ましい。

【0075】

即ち、受け容器86からは第6配管90が脱水機92まで延設されるとともに、第6配管90には受け容器86の固形物を脱水機92に送るポンプ94が設けられる。脱水機92としては、固形物からアルカリ液を脱水できるものであればどのようなものでもよいが、例えばベルト式脱水機を好適に使用できる。

【0076】

ベルト式脱水機は、横方向に長尺な脱水用容器96の入口96A側と出口96B側とに設けた一対のリール98,98同士の間に無端状の帯状不織布100を掛け渡し、帯状不織布100が回転走行する。更に、脱水用容器96の天井面から第2エア配管102が前記したコンプレッサ80まで延設される。これにより、帯状不織布100の上に乗って搬送される固形物中のアルカリ液48は、重力及びコンプレッサからの圧縮エアによって帯状不織布100を透過し、脱水用容器96の底部に溜まる。これにより、固形物中のアルカリ液48が脱水されるとともに、脱水された固形物は出口下方に設けられた固形物受容器104内に落下する。

【0077】

また、脱水用容器96の底部に溜まったアルカリ液48は、第7配管106を介してアルカリ液貯留槽46に戻される。これにより、脱水ライン88が形成される。

【0078】

このように、本実施の形態では、循環使用するアルカリ液48の組成濃度調整に加えて、アルカリ液48を濾過するようにしたので、アルカリエッチング処理において、アルカリ液48を循環使用してもエッチング性能が低下することを効果的に抑制することができる。特に、低純度のアルミニウムウェブ12を使用した場合であってもエッチング性能が低下することはないので、最終製品である平版印刷版の耐刷性や汚れ性能を悪化させることがない。

【0079】

アルカリエッチング処理の前に機械的粗面化処理を行わない場合、エッチング量は、0.1〜10g/m2であるのが好ましく、1〜5g/m2であるのがより好ましい。エッチング量が0.1g/m2未満であると、表面の圧延油、汚れ、自然酸化皮膜等が残存する場合があるため、後段の電解粗面化処理において均一なピット生成ができずムラが発生してしまう場合がある。一方、エッチング量が1〜10g/m2であると、表面の圧延油、汚れ、自然酸化皮膜等の除去が十分に行われる。上記範囲を超えるエッチング量とするのは、経済的に不利となる。

【0080】

アルカリエッチング処理の前に機械的粗面化処理を行う場合、エッチング量は、3〜20g/m2であるのが好ましく、5〜15g/m2であるのがより好ましい。エッチング量が3g/m2未満であると、機械的粗面化処理等によって形成された凹凸を平滑化できない場合があり、後段の電解処理において均一なピット形成ができない場合がある。また、印刷時に汚れが劣化する場合がある。一方、エッチング量が20g/m2を超えると、凹凸構造が消滅してしまう場合がある。

【0081】

電解粗面化処理の直後に行うアルカリエッチング処理は、酸性電解液中で生成したスマットを溶解させることと、電解粗面化処理により形成されたピットのエッジ部分を溶解させることを目的として行われる。電解粗面化処理で形成されるピットは電解液の種類によって異なるためにその最適なエッチング量も異なるが、電解粗面化処理後に行うアルカリエッチング処理のエッチング量は、0.1〜5g/m2であるのが好ましい。硝酸電解液を用いた場合、塩酸電解液を用いた場合よりもエッチング量は多めに設定する必要がある。電解粗面化処理が複数回行われる場合には、それぞれの処理後に、必要に応じてアルカリエッチング処理を行うことができる。

【0082】

アルカリ溶液に用いられるアルカリとしては、例えば、カセイアルカリ、アルカリ金属塩が挙げられる。具体的には、カセイアルカリとしては、例えば、カセイソーダ、カセイカリが挙げられる。また、アルカリ金属塩としては、例えば、タケイ酸ソーダ、ケイ酸ソーダ、メタケイ酸カリ、ケイ酸カリ等のアルカリ金属ケイ酸塩;炭酸ソーダ、炭酸カリ等のアルカリ金属炭酸塩;アルミン酸ソーダ、アルミン酸カリ等のアルカリ金属アルミン酸塩;グルコン酸ソーダ、グルコン酸カリ等のアルカリ金属アルドン酸塩;第二リン酸ソーダ、第二リン酸カリ、第三リン酸ソーダ、第三リン酸カリ等のアルカリ金属リン酸水素塩が挙げられる。中でも、エッチング速度が速い点および安価である点から、カセイアルカリの溶液、および、カセイアルカリとアルカリ金属アルミン酸塩との両者を含有する溶液が好ましい。特に、カセイソーダの水溶液が好ましい。

【0083】

アルカリ液48の濃度等の条件は上記した通りである。

【0084】

アルミニウムウェブ12をアルカリ溶液に接触させる方法としては、例えば、アルミニウムウェブ12をアルカリ溶液を入れた槽の中を通過させる方法、アルミニウムウェブ12をアルカリ溶液を入れた槽の中に浸せきさせる方法、アルカリ溶液をアルミニウムウェブ12の表面に噴きかける方法が挙げられる。

【0085】

<電気化学的粗面化処理装置>

図4は、ラジアル型交流電解槽を備える電解粗面化処理装置の一例の断面模式図を示す。

【0086】

図4に示されるように、電解粗面化処理装置108は、酸性電解液が貯留される電解槽110Aが内部に設けられた電解槽本体110と、電解槽110A内部に、水平方向に伸びる軸線の周りに回転可能に配設され、帯状に連続した薄板であるアルミニウムウェブ12を矢印方向、即ち図4における左方から右方に向かって送る送りローラ114と、を備えている。

【0087】

電解槽110Aの内壁面は、送りローラ114を囲むように略円筒状に形成され、電解槽110Aの内壁面上には、半円筒状の電極116A及び116Bが送りローラ114を挟んで設けられている。電極116A及び116Bは、それぞれ円周方向に沿って複数の小電極(図示せず)に分割され、各小電極の間には、それぞれ絶縁層(図示せず)が介装されている。小電極は、例えば、グラファイトや金属等を用いて形成でき、絶縁層は、例えば塩化ビニル樹脂等により形成できる。絶縁層の厚さは、1〜10mmが好ましい。また、図4では省略されているが、電極116A及び116Bの何れにおいても、小電極は、それぞれAC電源118に接続されている。

【0088】

AC電源118は、交番波形電流を電極116A及び116Bに供給する機能を有する。AC電源118は、誘導電圧調整器及び変圧器を用いて商用交流を電流・電圧調整することにより正弦波を発生させる正弦波発生回路、商用交流を整流する等の手段により得られた直流から台形波電流又は矩形波電流を発生させるサイリスタ回路等が挙げられる。

【0089】

電解槽110Aの上部には、交流電解粗面化処理時において、アルミニウムウェブ12が導入及び導出される開口部120が形成されている。開口部120における電極116Bの下流側末端近傍には、電解槽110Aに酸性電解液を補充する酸性電解液補充配管122が設けられている。このような酸性電解液としては、硝酸溶液及び塩酸溶液等が使用できる。

【0090】

電解槽110Aの上方における開口部120近傍には、アルミニウムウェブ12を電解槽110A内部に案内する一群の上流側案内ローラ124Aと、電解槽110A内で電解粗面化処理されたアルミニウムウェブ12を電解槽110Aの外部に案内する下流側案内ローラ124Bとが配設されている。

【0091】

電解槽本体110における電解槽110Aの下流側には、溢流槽112が設けられている。溢流槽112は、電解槽110Aから溢流した酸性電解液を一時貯留し、電解槽110Aの液面高さを一定に保持する機能を有する。

【0092】

電解槽本体110における電解槽110Aの下流側には、補助電解槽126が設けられている。補助電解槽126は、電解槽110Aよりも浅く、底面が平面状に形成されている。そして、底面上には、円柱状の補助電極128が複数本設けられている。

【0093】

補助電極128は、白金等の高耐食性の金属又はフェライト等から形成されたものが好ましく、また、板状であってもよい。

【0094】

補助電極128は、白金等の高耐食性の金属又はフェライト等から形成されたものが好ましく、また、板状であってもよい。補助電極128は、AC電源118における電極116Bが接続される側に、電極116Bに対して並列に接続され、中間には、サイリスタ130Aが、点弧時においてAC電源118における電極116Bに接続された側から補助電極128に向う方向に電流が流れるように接続されている。

【0095】

また、AC電源118における電極116Aが接続された側にも、サイリスタ130Bを介して補助電極128に接続されている。サイリスタ130Bは、点弧時にAC電源118における電極116Aに接続された側から補助電極128に向う方向に電流が流れるように接続されている。

【0096】

サイリスタ130A、130Bの何れを点弧したときも、補助電極128にはアノード電流が流れる。従って、サイリスタ130A、130Bを位相制御することにより、補助電極128に流れるアノード電流の電流値を制御でき、アルミニウムウェブ12がカソードの時に流れる電気量Qcとアノードの時に流れる電気量Qaとの比率Qc/Qaも制御できる。

【0097】

交流の周波数は、特に限定されないが、40〜120Hzであるのが好ましく、40〜80Hzであるのがより好ましく、50〜60Hzであるのが更に好ましい。

【0098】

なお、図4において、符号132はスリットであり、符号134は電解液通路である。また、電解処理液の供給口は、酸性電解液補充配管122の他に、電解槽110Aの下部に設けるようにしてもよい。

【0099】

また、電解粗面化処理装置108には、酸性電解液を循環使用する循環ライン136と、循環使用されている酸性電解液を濾過する濾過ライン138と、酸性電解液の組成濃度調整を行う組成濃度調整ライン139と、が設けられる。

【0100】

即ち、電解槽110Aからの酸性電解液が越流する溢流槽112及び補助電解槽126からの酸性電解液が越流する越流槽126Aには、それぞれ排出配管140が設けられる。これらの排出配管140は、電解液貯留槽142の上部に延設される。即ち、図4において、排出配管140の符号Aと、電解液貯留槽142まで延びた排出配管140の符号Aとが接続される。

【0101】

また、電解液貯留槽142の中央部側面から槽上部に循環配管146が設けられ、循環配管146の途中には、ポンプ148と、電解液貯留槽142に貯留されている酸性電解液の組成に対応して変動する特性である電解液特性を連続的に測定する測定装置150と、が設けられる。

【0102】

また、電解液貯留槽142には、高濃度の酸(塩酸、硝酸等)を補充する酸補充配管が設けられるとともに、水を補充する水補充配管が設けられ、それぞれの補充配管にはバルブが設けられる。測定装置150の測定結果に基づいて、各補充配管のバルブの開閉が制御される。酸性電解液の組成濃度を一定に保持するための組成濃度調整ライン139が形成される。

【0103】

また、電解液貯留槽142の底部側面から延設された供給配管144が、電解槽110A及び補助電解槽126の電解液供給口まで延設される。即ち、図4において、供給配管144の符号Bと、電解槽110A及び補助電解槽126の電解液供給口の符号Bとが接続される。そして、供給配管144にはポンプ152が設けられる。これにより、酸性電解液を循環使用する循環ライン136が構成される。

【0104】

電解液貯留槽142にさらに、循環配管154が設けられ、循環配管154の途中には、ポンプ156と、濾過装置158が設けられる。これにより、酸性電解液を濾過するための濾過ライン138が構成される。

【0105】

濾過装置158としては、アルカリエッチング装置42と同様に、濾過膜で濾過する方式を好適に採用することができる。しかし、電解粗面化処理において、アルミニウムウェブ12から酸性電解液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、アルカリエッチング処理に比べて細かい。

【0106】

したがって、濾過膜の孔径は、1μm〜10μmの範囲から適宜選択することが好ましい。また、電解粗面化処理において、アルミニウムウェブ12から酸性電解液に溶け出す固形物の量は、約3ppm/時間と少なく、濾過装置158も設備の簡素なカートリッジ型フィルタの装置で対応することができる。

【0107】

また、循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように濾過装置158をON−OFF制御する制御手段と、を備えることが好ましい。

【0108】

図4は、制御手段を、測定装置150で兼用した場合であり、測定装置150で測定される比重及び電導度の少なくとも1つの測定結果から酸性電解液中の固形物濃度が演算される。即ち、比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、酸性電解液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0109】

例えば、濁度に関して、50〔NTU〕以下に保つことが好ましく、30〔NTU〕以下であることがさらに好ましい。

【0110】

なお、低純度のアルミニウムウェブ12を使用する場合には、酸性電解液中の固形物除去量を多くする必要がある。

【0111】

図には示さなかったが、濾過ライン138に複数の濾過装置158を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置158から下流側の濾過装置158にいくにしたがって、濾過膜の孔径を小さくすることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が5μm〜10μmの濾過膜で濾過し、第2段濾過では、孔径が1μm〜5μmの濾過膜で濾過する。この場合、第2段濾過の濾過膜の孔径を第1段濾過の濾過膜の孔径より小さくする。

【0112】

なお、濾過された固形物を80%以下の含水率に脱水すると廃棄物を減少できるため好ましい。60%以下の含水率に脱水することがさらに好ましい。また脱水した酸性電解液を再利用すると新液補充及び排水量を削減できるため経済的である。

【0113】

電気化学的粗面化処理においては、固形物を除去するのに加えて、酸性電解液中に溶解しているイオン(例えば、銅イオン、マンガンイオン、マグネシウムイオン、亜鉛イオン等)を除去することが好ましい。例えば、電解槽本体110、及び補助電解槽126の下流であって、電解液貯留槽142の上流にイオン除去装置を設置する。イオン除去装置は、例えば、貯留槽と、貯留槽内に設置された除去したいイオンよりイオン化傾向の大きい金属片とを備え、金属片に除去したいイオンを析出させる。

【0114】

また、除去したいイオンよりイオン化傾向の大きい金属片を陰極とし、不溶性の金属片を陽極として、除去したいイオンを析出させることができる。

【0115】

イオン除去装置としてイオン交換器を設置することで、酸性電荷液中から不要なイオンを除去することができる。イオン交換器は、容器内部にイオンを吸着するイオン交換樹脂を充填したものである。

【0116】

イオン除去装置に析出、沈殿された固形物が電解液貯留槽142や電解槽110Aに流入するため、イオン除去装置よりも下流側(循環ポンプ側)に濾過ライン138を設置するのが好ましい。

【0117】

電気化学的粗面化処理には、通常の交流を用いた電気化学的粗面化処理に用いられる電解液を用いることができる。中でも、塩酸または硝酸を主体とする電解液を用いることで、特徴的な凹凸構造を表面に形成させることができる。電解粗面化処理としては、陰極電解処理の前後に酸性溶液中での交番波形電流による第1および第2の電解処理を行うことが好ましい。陰極電解処理により、アルミニウムウェブ12の表面で水素ガスが発生してスマットが生成することにより表面状態が均一化され、その後の交番波形電流による電解処理の際に均一な電解粗面化が可能となる。この電解粗面化処理は、例えば、特公昭48−28123号公報および英国特許第896,563号明細書に記載されている電気化学的グレイン法(電解グレイン法)に従うことができる。この電解グレイン法は、正弦波形の交流電流を用いるものであるが、特開昭52−58602号公報に記載されているような特殊な波形を用いて行ってもよい。また、特開平3−79799号公報に記載されている波形を用いることもできる。また、特開昭55−158298号、特開昭56−28898号、特開昭52−58602号、特開昭52−152302号、特開昭54−85802号、特開昭60−190392号、特開昭58−120531号、特開昭63−176187号、特開平1−5889号、特開平1−280590号、特開平1−118489号、特開平1−148592号、特開平1−178496号、特開平1−188315号、特開平1−154797号、特開平2−235794号、特開平3−260100号、特開平3−253600号、特開平4−72079号、特開平4−72098号、特開平3−267400号、特開平1−141094の各公報に記載されている方法も適用できる。また、前述のほかに、電解コンデンサーの製造方法として提案されている特殊な周波数の交番電流を用いて電解することも可能である。例えば、米国特許第4,276,129号明細書および同第4,676,879号明細書に記載されている。

【0118】

電解液である酸性溶液としては、硝酸、塩酸のほかに、米国特許第4,671,859号、同第4,661,219号、同第4,618,405号、同第4,600,482号、同第4,566,960号、同第4,566,958号、同第4,566,959号、同第4,416,972号、同第4,374,710号、同第4,336,113号、同第4,184,932号の各明細書等に記載されている電解液を用いることもできる。

【0119】

酸性溶液の濃度は0.5〜2.5質量%であるのが好ましいが、スマット除去処理での使用を考慮すると、0.7〜2.0質量%であるのが特に好ましい。また、液温は20〜80℃であるのが好ましく、30〜60℃であるのがより好ましい。

【0120】

塩酸または硝酸を主体とする水溶液は、濃度1〜100g/Lの塩酸または硝酸の水溶液に、硝酸アルミニウム、硝酸ナトリウム、硝酸アンモニウム等の硝酸イオンを有する硝酸化合物または塩化アルミニウム、塩化ナトリウム、塩化アンモニウム等の塩酸イオンを有する塩酸化合物の少なくとも一つを1g/Lから飽和するまでの範囲で添加して使用することができる。また、塩酸または硝酸を主体とする水溶液には、鉄、銅、マンガン、ニッケル、チタン、マグネシウム、シリカ等のアルミニウム合金中に含まれる金属が溶解していてもよい。好ましくは、塩酸または硝酸の濃度0.5〜2質量%の水溶液にアルミニウムイオンが3〜50g/Lとなるように、塩化アルミニウム、硝酸アルミニウム等を添加した液を用いることが好ましい。

【0121】

更に、Cuと錯体を形成しうる化合物を添加して使用することによりCuを多く含有するアルミニウム板に対しても均一な砂目立てが可能になる。Cuと錯体を形成しうる化合物としては、例えば、アンモニア;メチルアミン、エチルアミン、ジメチルアミン、ジエチルアミン、トリメチルアミン、シクロヘキシルアミン、トリエタノールアミン、トリイソプロパノールアミン、EDTA(エチレンジアミン四酢酸)等のアンモニアの水素原子を炭化水素基(脂肪族、芳香族等)等で置換して得られるアミン類;炭酸ナトリウム、炭酸カリウム、炭酸水素カリウム等の金属炭酸塩類が挙げられる。また、硝酸アンモニウム、塩化アンモニウム、硫酸アンモニウム、リン酸アンモニウム、炭酸アンモニウム等のアンモニウム塩も挙げられる。温度は10〜60℃が好ましく、20〜50℃がより好ましい。

【0122】

電気化学的粗面化処理に用いられる交流電源波は、特に限定されず、サイン波、矩形波、台形波、三角波等が用いられるが、矩形波または台形波が好ましく、台形波が特に好ましい。この台形波において電流がゼロからピークに達するまでの時間(TP)は1〜3msecであるのが好ましい。1msec未満であると、アルミニウム板の進行方向と垂直に発生するチャタマークという処理ムラが発生しやすい。TPが3msecを超えると、特に硝酸電解液を用いる場合、電解処理で自然発生的に増加するアンモニウムイオン等に代表される電解液中の微量成分の影響を受けやすくなり、均一な砂目立てが行われにくくなる。その結果、平版印刷版としたときの耐汚れ性が低下する傾向にある。

【0123】

台形波交流のduty比は1:2〜2:1のものが使用可能であるが、特開平5−195300公報に記載されているように、アルミニウムにコンダクタロールを用いない間接給電方式においてはduty比が1:1のものが好ましい。台形波交流の周波数は0.1〜120Hzのものを用いることが可能であるが、50〜70Hzが設備上好ましい。50Hzよりも低いと、主極のカーボン電極が溶解しやすくなり、また、70Hzよりも高いと、電源回路上のインダクタンス成分の影響を受けやすくなり、電源コストが高くなる。

【0124】

(硝酸電解)

硝酸を主体とする電解液を用いた電気化学的粗面化処理により、平均開口径0.5〜5μmのピットを形成することができる。ただし、電気量を比較的多くしたときは、電解反応が集中し、5μmを超えるハニカムピットも生成する。このような砂目を得るためには、電解反応が終了した時点でのアルミニウム板のアノード反応にあずかる電気量の総和が、1〜1000C/dm2であるのが好ましく、50〜300C/dm2であるのがより好ましい。この際の電流密度は20〜100A/dm2であるのが好ましい。また、高濃度または高温の硝酸電解液を用いると、平均開口径0.2μm以下の小波構造を形成させることもできる。

【0125】

(塩酸電解)

塩酸はそれ自身のアルミニウム溶解力が強いため、わずかな電解を加えるだけで表面に微細な凹凸を形成させることが可能である。この微細な凹凸は、平均開口径が0.01〜0.2μmであり、アルミニウム板の表面の全面に均一に生成する。このような砂目を得るためには電解反応が終了した時点でのアルミニウム板のアノード反応にあずかる電気量の総和が、1〜100C/dm2であるのが好ましく、20〜70C/dm2であるのがより好ましい。この際の電流密度は20〜50A/dm2であるのが好ましい。

【0126】

このような塩酸を主体とする電解液での電気化学的粗面化処理では、アノード反応にあずかる電気量の総和を400〜1000C/dm2と大きくすることでクレーター状の大きなうねりを同時に形成することも可能であるが、この場合は平均開口径10〜30μmのクレーター状のうねりに重畳して平均開口径0.01〜0.4μmの微細な凹凸が全面に生成する。したがって、この場合、平均開口径0.5〜5μmの中波構造を重畳させられないため、本発明の特徴である表面の砂目形状を作ることができない。

【0127】

上記の硝酸、塩酸等の電解液中で行われる第1および第2の電解粗面化処理の間に、アルミニウムウェブ12は陰極電解処理を行うことが好ましい。この陰極電解処理により、アルミニウムウェブ12表面にスマットが生成するとともに、水素ガスが発生してより均一な電解粗面化処理が可能となる。この陰極電解処理は、酸性溶液中で陰極電気量が好ましくは3〜80C/dm2、より好ましくは5〜30C/dm2で行われる。陰極電気量が3C/dm2未満であると、スマット付着量が不足する場合があり、また、80C/dm2を超えると、スマット付着量が過剰となる場合があり、いずれも好ましくない。また、電解液は上記第1および第2の電解粗面化処理で使用する溶液と同一であっても異なっていてもよい。

【0128】

<デスマット処理装置>

電解粗面化処理またはアルカリエッチング処理を行った後、表面に残留する汚れ(スマット)を除去するために酸洗い(デスマット処理)が行われる。用いられる酸としては、例えば、硝酸、硫酸、リン酸、クロム酸、フッ化水素酸、ホウフッ化水素酸が挙げられる。上記デスマット処理は、例えば、上記アルミニウム板を塩酸、硝酸、硫酸等の濃度0.5〜30質量%の酸性溶液(アルミニウムイオン0.01〜5質量%を含有する。)に接触させることにより行う。アルミニウム板を酸性溶液に接触させる方法としては、例えば、アルミニウムウェブ12を酸性溶液を入れた槽の中を通過させる方法、アルミニウムウェブ12を酸性溶液を入れた槽の中に浸せきさせる方法、酸性溶液をアルミニウムウェブ12の表面に噴きかける方法が挙げられる。

【0129】

デスマット処理においては、酸性溶液として、上述した電解粗面化処理において排出される硝酸を主体とする水溶液もしくは塩酸を主体とする水溶液の廃液、または、後述する陽極酸化処理において排出される硫酸を主体とする水溶液の廃液を用いることができる。デスマット処理の液温は、25〜90℃であるのが好ましい。また、処理時間は、1〜180秒であるのが好ましい。デスマット処理に用いられる酸性溶液には、アルミニウムおよびアルミニウム合金成分が溶け込んでいてもよい。

【0130】

<陽極酸化処理装置>

以上のように処理されたアルミニウムウェブ12には、更に、陽極酸化処理が施される。陽極酸化処理はこの分野で従来行われている方法で行うことができる。

【0131】

図5は、陽極酸化処理装置の一例を示す構成図である。

【0132】

陽極酸化処理装置410において、アルミニウムウェブ12は、図5中矢印で示すように搬送される。電解液418が貯溜された給電槽412にてアルミニウムウェブ416は給電電極420によって(+)に荷電される。そして、アルミニウムウェブ12は、給電槽412においてローラ422によって上方に搬送され、ニップローラ424によって下方に方向変換された後、電解液426が貯溜された電解処理槽414に向けて搬送され、ローラ428によって水平方向に方向転換される。

【0133】

ついで、アルミニウムウェブ12は、電解電極430によって(−)に荷電されることにより、その表面に陽極酸化皮膜が形成され、電解処理槽414を出たアルミニウムウェブ12は後工程に搬送される。前記陽極酸化処理装置410において、ローラ422、ニップローラ424およびローラ428によって方向転換手段が構成され、アルミニウムウェブ12は、給電槽412と電解処理槽414との槽間部において、前記ローラ422、424および428により、山型および逆U字型に搬送される。給電電極420と電解電極430とは、直流電源434に接続されている。

【0134】

図5の陽極酸化処理装置410では、給電槽412と電解処理槽414とを1枚の槽壁432で仕切り、アルミニウムウェブ12を槽間部において山型および逆U字型に搬送したことにある。これによって、槽間部におけるアルミニウムウェブ12の長さを最短にすることができる。よって、陽極酸化処理装置410の全体長を短くできるので、設備費を低減することができる。また、アルミニウムウェブ12を山型および逆U字型に搬送することによって、各槽412および414の槽壁にアルミニウムウェブ12を通過させるための開口部を形成する必要がなくなる。よって、各槽412および414内の液面高さを必要レベルに維持するのに要する送液量を抑えることができるので、稼働費を低減することができる。

【0135】

また、図5の陽極酸化処理装置410には、電解粗面化処理装置108と同様に、酸性水溶液を循環使用する循環ライン436と、循環使用されている酸性水溶液を濾過する濾過ライン438と、酸性水溶液の組成濃度調整を行う組成濃度調整ライン439と、が設けられる。

【0136】

給電槽412と電解処理槽414にはオーバーフローした酸性水溶液を排出するための排出配管440が設けられる。これらの排出配管440は、酸性液貯留槽442の上部に延設される。図5において、排出配管440の符号Aと、酸性液貯留槽442まで延びた排出配管440の符号Aとが接続される。

【0137】

また、酸性液貯留槽442の中央部側面から槽上部に循環配管446が設けられ、循環配管446の途中には、ポンプ448と、酸性液貯留槽442に貯留されている酸性水溶液の組成に対応して変動する特性である酸性液特性を連続的に測定する測定装置450と、が設けられる。

【0138】

また、酸性液貯留槽442には、高濃度の酸(塩酸、硝酸等)を補充する酸補充配管が設けられるとともに、水を補充する水補充配管が設けられ、それぞれの補充配管にはバルブが設けられる。測定装置450の測定結果に基づいて、各補充配管のバルブの開閉が制御される。酸性電解液の組成濃度を一定に保持するための組成濃度調整ライン439が形成される。

【0139】

また、酸性液貯留槽442の底部側面から延設された供給配管444が、給電槽412及び電解処理槽414の酸性液供給口まで延設される。図5において、供給配管444の符号Bと、給電槽412及び電解処理槽414の酸性液供給口の符号Bとが接続される。そして、供給配管444にはポンプ452が設けられる。これにより、酸性水溶液を循環使用する循環ライン436が構成される。

【0140】

酸性液貯留槽442にさらに、循環配管454が設けられ、循環配管454の途中には、ポンプ456と、濾過装置458が設けられる。これにより、酸性水溶液を濾過するための濾過ライン438が構成される。

【0141】

濾過装置458としては、アルカリエッチング装置42と同様に、濾過膜で濾過する方式を好適に採用することができる。しかし、陽極酸化処理において、アルミニウムウェブ12から酸性水溶液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、アルカリエッチング処理に比べて細かい。

【0142】

したがって、濾過膜の孔径は、1μm〜10μmの範囲から適宜選択することが好ましい。また、陽極酸化処理において、アルミニウムウェブ12から酸性水溶解液に溶け出す固形物の量は、約5ppm/時間と少なく、濾過装置458も設備の簡素なカートリッジ型フィルタの装置で対応することができる。

【0143】

また、循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように濾過装置458をON−OFF制御する制御手段と、を備えることが好ましい。

【0144】

図5は、制御手段を、測定装置450で兼用した場合であり、測定装置450で測定される比重及び電導度の少なくとも1つの測定結果から酸性水溶液液中の固形物濃度が演算される。比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、酸性水溶液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0145】

例えば、濁度に関して、50〔NTU〕以下に保つことが好ましく、30〔NTU〕以下であることがさらに好ましい。

【0146】

なお、低純度のアルミニウムウェブ12を使用する場合には、酸性水溶液中の固形物除去量を多くする必要がある。

【0147】

図には示さなかったが、濾過ライン438に複数の濾過装置458を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置458から下流側の濾過装置458にいくにしたがって、濾過膜の孔径を小さくすることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が5μm〜10μmの濾過膜で濾過し、第2段濾過では、孔径が1μm〜5μmの濾過膜で濾過する。この場合、第2段濾過の濾過膜の孔径を第1段濾過の濾過膜の孔径より小さくする。

【0148】

なお、濾過された固形物を80%以下の含水率に脱水すると廃棄物を減少できるため好ましい。60%以下の含水率に脱水することがさらに好ましい。また脱水した酸性電解液を再利用すると新液補充及び排水量を削減できるため経済的である。

【0149】

陽極酸化処理においては、固形物を除去するのに加えて、酸性水溶液中に溶解しているイオン(例えば、銅イオン、マンガンイオン、マグネシウムイオン、亜鉛イオン等)を除去することが好ましい。

【0150】

図6に示すように、電解処理槽414の下流であって、酸性液貯留槽442の上流にイオン除去装置500が設置される。イオン除去装置500には排出配管510が設けられており、排出配管510を介して酸性水溶液が酸性液貯留槽442に送水される。このイオン除去装置500により、例えば、銅イオンが除去される。図6において、排出配管510の符号Cと、イオン除去装置500まで延びた排出配管440の符号Cとが接続される。

【0151】

例えば、銅イオンを除去する理由は以下の通りである。

【0152】

陽極酸化処理装置410における電解処理槽414では、電解反応によりアルミニウムウェブ12からアルミニウムが酸性水溶液中にアルミニウムイオンとして溶出すると共に、アルミニウムウェブ12中に不純物として含まれる銅が酸性水溶液中に銅イオンとして溶出することになる。

【0153】

この銅イオンは、電解処理槽414内での電解反応が行われなくなると、酸性水溶液中の銅イオンがイオン化傾向の差によってアルミニウムウェブ12、アルミニウム製の電解電極430又はローラ422のローラ面上等に金属銅として析出する。

【0154】

析出した金属銅が、アルミニウムウェブ12に付着すると、フォトポリマー型の平版印刷版(CT版)を製造した場合には、アルミニウムウェブ12の表面に塗布される感光性材料(フォトポリマー)が金属銅から放出される電子と反応して暗重合する。暗重合したフォトポリマーは、CT版がレーザー露光されて現像された後もスポット状の残膜として残るので、CT版を原版として印刷された画像の品質が低下する。そこで、銅イオンを除去することが必要となる。

【0155】

イオン除去装置500は、例えば、貯留槽と、貯留槽内に設置された除去したいイオン(例えば、銅イオン)よりイオン化傾向の大きい金属片とを備え、金属片に除去したいイオンを析出させる。

【0156】

また、除去したいイオンよりイオン化傾向の大きい金属片を陰極とし、不溶性の金属片を陽極として、除去したいイオンを析出させることができる。

【0157】

イオン除去装置としてイオン交換器を設置することで、酸性電荷液中から不要なイオンを除去することができる。イオン交換器は、容器内部にイオンを吸着するイオン交換樹脂を充填したものである。

【0158】

一方、イオン除去装置500に析出、沈殿された固形物が酸性液貯留槽442に流入するため、イオン除去装置500よりも下流側(循環ポンプ側)に濾過ライン438を設置するのが好ましい。

【0159】

陽極酸化処理装置410について説明したが、上述の電解粗面化処理装置108にも適用することができる。

【0160】

陽極酸化処理に用いられる溶液としては、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、アミドスルホン酸等を単独でまたは2種以上を組み合わせて用いることができる。

【0161】

この際、少なくともアルミニウムウェブ12、電極、水道水、地下水等に通常含まれる成分が電解液中に含まれていても構わない。更には、第2、第3の成分が添加されていても構わない。ここでいう第2、第3の成分としては、例えば、Na、K、Mg、Li、Ca、Ti、Al、V、Cr、Mn、Fe、Co、Ni、Cu、Zn等の金属のイオン;アンモニウムイオン等の陽イオン;硝酸イオン、炭酸イオン、塩化物イオン、リン酸イオン、フッ化物イオン、亜硫酸イオン、チタン酸イオン、ケイ酸イオン、ホウ酸イオン等の陰イオンが挙げられ、0〜10000ppm程度の濃度で含まれていてもよい。

【0162】

陽極酸化処理の条件は、使用される電解液によって種々変化するので一概に決定され得ないが、一般的には電解液濃度1〜80質量%、液温5〜70℃、電流密度0.5〜60A/dm2、電圧1〜100V、電解時間15秒〜50分であるのが適当であり、所望の陽極酸化皮膜量となるように調整される。

【0163】

また、特開昭54−81133号、特開昭57−47894号、特開昭57−51289号、特開昭57−51290号、特開昭57−54300号、特開昭57−136596号、特開昭58−107498号、特開昭60−200256号、特開昭62−136596号、特開昭63−176494号、特開平4−176897号、特開平4−280997号、特開平6−207299号、特開平5−24377号、特開平5−32083号、特開平5−125597号、特開平5−195291号の各公報等に記載されている方法を使用することもできる。

【0164】

中でも、特開昭54−12853号公報および特開昭48−45303号公報に記載されているように、電解液として硫酸溶液を用いるのが好ましい。電解液中の硫酸濃度は、10〜300g/L(1〜30質量%)であるのが好ましく、また、アルミニウムイオン濃度は、1〜25g/L(0.1〜2.5質量%)であるのが好ましく、2〜10g/L(0.2〜1質量%)であるのがより好ましい。このような電解液は、例えば、硫酸濃度が50〜200g/Lである希硫酸に硫酸アルミニウム等を添加することにより調製することができる。

【0165】

硫酸を含有する電解液中で陽極酸化処理を行う場合には、アルミニウムウェブ12と対極との間に直流を印加してもよく、交流を印加してもよい。アルミニウムウェブ12に直流を印加する場合においては、電流密度は、1〜60A/dm2であるのが好ましく、5〜40A/dm2であるのがより好ましい。連続的に陽極酸化処理を行う場合には、アルミニウムウェブ12の一部に電流が集中していわゆる「焼け」が生じないように、陽極酸化処理の開始当初は、5〜10A/m2の低電流密度で電流を流し、陽極酸化処理が進行するにつれ、30〜50A/dm2またはそれ以上に電流密度を増加させるのが好ましい。連続的に陽極酸化処理を行う場合には、アルミニウムウェブ12に、電解液を介して給電する液給電方式により行うのが好ましい。このような条件で陽極酸化処理を行うことによりポア(マイクロポア)と呼ばれる孔を多数有する多孔質皮膜が得られるが、通常、その平均ポア径は5〜50nm程度であり、平均ポア密度は300〜800個/μm2程度である。

【0166】

陽極酸化皮膜の量は1〜5g/m2であるのが好ましい。1g/m2未満であると版に傷が入りやすくなり、一方、5g/m2を超えると製造に多大な電力が必要となり、経済的に不利となる。陽極酸化皮膜の量は、1.5〜4g/m2であるのがより好ましい。また、アルミニウムウェブ12の中央部と縁部近傍との間の陽極酸化皮膜量の差が1g/m2以下になるように行うのが好ましい。

【0167】

陽極酸化処理に用いられる電解装置としては、特開昭48−26638号、特開昭47−18739号、特公昭58−24517号の各公報等に記載されているものを用いることができる。

【0168】

なお、本実施の形態では、電解粗面化処理及び陽極酸化処理で発生する酸性液中の固形物濾過に濾過助剤を使用しなかったが、濾過助剤を使用してもよい。この場合の濾過助剤としてはアルカリエッチグ処理で使用する研磨剤に限定されず、珪藻土やパーライトのような通常の濾過助剤も使用できる。

【実施例】

【0169】

以下、本発明の実施例を挙げ、本発明を、より詳細に説明する。但し、本発明は、これらの実施例に何ら限定されるものではない。

【0170】

図6に示す陽極酸化処理装置410を用い、1000mmの幅、0.3mmの厚さ、99.0wt%のアルミニウム純度のアルミニウムウェブを陽極酸化処理した。測定装置450により、電解処理槽414内の酸性水溶液を15wt%の硫酸濃度、1wt%のアルミイオン濃度の溶液になるよう調整した。2.0g/m2陽極酸化皮膜量、電気量300C/dm2の条件で連続処理した。

【0171】

図7の表に示すように、実施例1〜6については、濾過装置458により表に示す濾過条件で酸性水溶液を濾過するとともに、比較例1については濾過を行わなかった。また、濾過装置458を通過する前の酸性水溶液中の固形物含有量を200ppm、500ppmとした。

【0172】

実施例2,3における濾過装置458は、濾過膜方式を使用した2段濾過方式を採用した。1段目と2段目の濾過膜の孔径を図7の表の如く変化させた。また、固形物含有量の測定装置としては、濁度を測定する測定装置を準備した。

【0173】

濾過運転後における酸性水溶液中の固形物濃度、及び濁度で固形物除去性を評価し、酸性水溶液循環配管内での金属銅混入有無を評価し、排水量で経済性を、◎、○、△、×の4段階で評価した。総合評価で△以上を合格とした。

【0174】

実施例1〜4,6は、濾過前の固形物含有量が200ppm(濁度250NTU)の場合であり、固形物含有量を20ppm以下(濁度50NTU以下)に低減することができた。

【0175】

実施例1では、固形物除去性、金属銅混入の評価においていずれも○の評価を得ており、総合評価も○であった。

【0176】

実施例2,3のように2段濾過とした場合、15ppm以下(濁度40NTU以下)に低減することができた。特に、実施例2にしめすように、一段目を10μmの孔径とし、二段目を4μmとしたとき、固形物含有量、及び濁度を最も小さくすることができた。

【0177】

実施例4では、濾過装置458をイオン除去装置500の上流に設置したため、金属銅混入の評価が△であった。

【0178】

なお、実施例6において、4μmの孔径の濾過膜を使用した場合、濾過寿命が短いため総合評価で△であった。

【0179】

実施例5は濾過前の固形物含有量が500ppm(濁度350NTU)の場合であり、固形物含有量を30ppm以下(濁度70NTU以下)に低減することができた。固形物除去性において評価が△であった。

【0180】

比較例1は、酸性水溶液を濾過していないので、固形物除去性において×の評価であった。

【0181】

12…アルミニウムウェブ、34…ローラ状ブラシ、36…研磨剤タンク、38…スラリー液、40…ローラ、42…アルカリエッチング装置、43…分離・搬送ライン、43A…受け容器、43B…配管、43C…ポンプ、43D…分離装置、108…電解粗面化処理装置、110…電解槽本体、110A…電解槽、112…溢流槽、114…送りローラ、116A,116B…電極、118…AC電源、120…開口部、122…配管、124A…上流側案内ローラ、124B…下流側案内ローラ、126…補助電解槽、127…補助溢流槽、128…補助電極、130A,13B…サイリスタ、132…スリット、134…電解液通路、136…循環ライン、138…濾過ライン、139…組成濃度調整ライン、140…排出配管、142…電解液貯留槽、148,152,156…ポンプ、150…測定装置、158…濾過装置、410…陽極酸化処理装置、412…給電槽、414…電解処理槽、436…循環ライン、438…濾過ライン、439…組成濃度調整ライン、442…酸性液貯留槽、458…濾過装置、500…イオン除去装置

【技術分野】

【0001】

本発明は平版印刷版用支持体の製造方法に関して、特に、酸性電解液、及び酸性水溶液でアルミニウムウェブを処理する技術に関する。

【背景技術】

【0002】

平版印刷版は、通常、帯状薄板であるアルミニウムウェブの少なくとも一方の面を砂目立て(粗面化処理)し、粗面化処理した粗面化面に陽極酸化皮膜を形成して平版印刷版用アルミニウム支持体(以下「平版印刷版用支持体」という)を製造する。平版印刷版用支持体を製造するアルミニウムウェブの材質として、通常、アルミニウム純度が99.0wt%以上の純アルミニウムまたはアルミニウム合金の薄板を使用している。

【0003】

そして、製造された平版印刷版用支持体の粗面化面に感光層形成液や感熱層形成液などの製版層形成液を塗布して乾燥し、感光性または感熱性の製版面を形成する。これにより、平版印刷版のウェブが製造される。

【0004】

前記の粗面化においては、通常、アルミニウムウェブの表面を、粗面化するブラシグレイン処理、アルミニウムウェブをアルカリ溶液で処理して表面をエッチングするアルカリエッチング処理、及びアルミニウムウェブを酸性電解液中で交流電解処理する電解粗面化処理を行う。

【0005】

また、前記の陽極酸化処理においては、酸性分として硫酸溶液、燐酸溶液、及びスルホン酸溶液などの強酸を含有する酸性水溶液中でアルミニウムウェブを直流電解処理する。

【0006】

特許文献1は、平版印刷版用支持体の製造方法において、アルミニウムウェブの表面を粗面化するブラシグレイン処理と、アルミニウムウェブを酸性電解液中で交流電解処理する電解粗面化処理と、及び酸性水溶液中でアルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理と、を開示する。また、特許文献2は、アルカリエッチング処理を開示する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−112484号公報

【特許文献2】特開2004−066650号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

アルミニウムウェブを構成するアルミニウム材には少なからず不純物を含んでいる。そのため、電解粗面化処理に使用される酸性電解液中、陽極酸化処理に使用される酸性水溶液中に、不純物に由来する種々の固形物(金属間化合物や析出物)が発生することがあった。固形物が発生すると、固形物がロールに析出して、アルミニウムウェブに転写、キズが発生したり、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりする場合があった。

【0009】

このような問題は、特にアルミニウム純度が99.4wt%以下、特に99.0wt%以下の低純度のアルミニウムウェブ(例えば98.5wt%)の低純度アルミニウムウェブを使用した場合に顕著になる。

【0010】

また、CTP(Computer to Plate)化にともなって平版印刷版の機能付与のために、アルミニウム中に不純物(異種金属)を加える場合がある。更には、省エネルギーの観点から、平版印刷版のスクラップ材やリサイクル材などの再生アルミ地金を用いて平版印刷版用支持体を製造することが検討されている。

【0011】

本発明はこのような事情に鑑みてなされたもので、電解粗面化処理、及び陽極酸化処理において、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりするのを効果的に抑制することができる平版印刷版用支持体の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一態様によると、連続走行するアルミニウムウェブの少なくとも一方面を電解粗面化処理する電解粗面化処理工程を有し、前記電解粗面化処理工程は、前記アルミニウムウェブにアルカリ溶液を接触させてエッチングするアルカリエッチング処理工程と、前記エッチング処理されたアルミニウムウェブを酸性電解液中で電気化学的に粗面化する電解粗面化処理工程と、を備え、前記電解粗面化処理工程で粗面化処理されたアルミニウムウェブを酸性水溶液中で陽極酸化処理し、前記アルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理工程と、を有する平版印刷版用支持体の製造方法であって、前記電解粗面化処理工程は、前記酸性電解液を、電解槽と電解液貯留槽との間で、前記酸性電解液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過工程と、を備え、及び/又は前記陽極酸化処理工程では、前記酸性水溶液を、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で、前記酸性水溶液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過工程と、を備える。

【0013】

本発明によれば、酸性電解液中、及び/又は酸性水溶液中に析出する固形物を濾過するので、粗面化が均一となり、欠陥の少ない陽極酸化皮膜を形成することができる。

【0014】

好ましくは、記電解粗面化処理工程の濾過工程、及び/又は前記陽極酸化処理工程の濾過工程において、1μm〜10μmの孔径の濾過膜で固形物を除去する。

【0015】

酸性電解液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、酸性水溶液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度である。したがって、1μm〜10μmの孔径を有する濾過膜を適宜選択することで濾過効率を上げることができる。

【0016】

好ましくは、前記陽極酸化処理工程において、前記電解処理槽内の前記酸性水溶液中から銅イオンを回収することにより前記酸性水溶液中の銅イオン濃度を減少させる銅イオン除去工程を、さらに備える。

【0017】

アルミニウムウェブに金属銅が付着するのを防止することができる。

【0018】

好ましくは、前記電解粗面化処理工程の濾過工程において、前記循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、をさらに備える。

【0019】

固形物濃度を測定する方法としては、循環使用される酸性電解液の比重、電導度、濁度、色度と、固形物濃度との検量線を作成することによって、また、循環使用される酸性水溶液中の比重、電導度、濁度、色度と、固形物濃度との検量線を作成することによって測

定することができる。

【0020】

これにより、固形物濃度が電解粗面化処理の特性、及び陽極酸化処理の特性に影響する場合だけ濾過工程を運転することができるので、無駄な濾過運転を防止でき、ランニングコストを削減できる。

【0021】

好ましくは、前記アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、前記電解粗面化処理工程の濾過工程、及び前記陽極酸化処理工程の濾過工程における前記固形物の除去量を多くする。

【0022】

アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、析出する固形物が多くなるからである。

【0023】

好ましくは、前記アルミニウムウェブはアルミニウム純度が99.4%以下、特に99.0%以下のアルミニウムで構成される。本発明は、アルミニウム純度が99.4%以下、特に99.0%以下の低純度のアルミニウムウェブを使用する場合に、析出する固形物量が多くなり、粗面化が不均一となりやすく、また、陽極酸化皮膜に欠陥が生じやすくなる。したがって、本発明が特に有効である。

【0024】

本発明の別の態様は、電解粗面化処理装置と陽極酸化処理装置とを有する平版印刷版用支持体の製造装置であって、前記電解粗面化処理装置は、電解槽と電解液貯留槽との間で酸性電解液を循環使用する循環ラインと、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過ラインと、前記酸性電解液の組成濃度を調整する組成濃度調整ラインとを備え、及び/又は前記陽極酸化処理装置は、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で前記酸性水溶液を循環使用する循環ラインと、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過ラインと、前記酸性水溶液の組成濃度を調整する調整ラインを備える。

【発明の効果】

【0025】

本発明によれば、電解粗面化処理、及び陽極酸化処理において、粗面化が不均一となったり、陽極酸化皮膜に欠陥が生じたりするのを効果的に抑制することができる。

【図面の簡単な説明】

【0026】

【図1】平版印刷版のウェブを製造するステップを示す図

【図2】機械的粗面化処理装置の一例としてブラシグレインの構成図

【図3】アルカリエッチング処理装置の一例を示す構成図

【図4】電気化学的粗面化処理装置の一例を示す構成図

【図5】陽極酸化皮膜形成装置の一例を示す構成図

【図6】陽極酸化皮膜形成装置の別の例を示す構成図

【図7】実施例、及び比較例を説明する表図

【発明を実施するための形態】

【0027】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。

【0028】

本発明の製造方法によって製造される平版印刷版用アルミニウム支持体(以下「平版印刷版用支持体」という)は、アルミニウムウェブの表面に表面処理を施すことによって、砂目形状をアルミニウムウェブの表面に形成させたものである。

【0029】

図1に示すように、平版印刷版用支持体は、アルミニウムウェブを砂目立てする粗面化処理工程と、粗面化面に陽極酸化皮膜を形成する陽極酸化処理工程とにより製造される。そして、製造された平版印刷版用支持体の粗面化面に、感光層形成液や感熱層形成液などの製版層形成液を塗布する塗布工程と、塗布層を乾燥する乾燥工程を経て平版印刷版のウェブが製造される。平版印刷版のウェブは、所定サイズのシートに裁断され、平版印刷版となる。

【0030】

アルミニウムウェブ表面に砂目形状を形成させる粗面化処理の装置構成は、例えば、以下の構成を備える。リールから送り出されて連続走行するアルミニウムウェブに機械的粗面化処理装置(ブラシグレインの場合)、複数のアルカリエッチング処理装置、酸によるデスマット処理装置、及び異なる電解液を用いた電気化学的粗面化処理装置を複数回施したものである。そして、粗面化処理の後段に、陽極酸化皮膜形成装置が設けられる。

【0031】

これらの方法により得られた平版印刷版用支持体は、2種以上の異なる周期の凹凸を重畳した構造がアルミニウムウェブ表面に形成され、平版印刷版としたときの耐刷性及び耐汚れ性に優れる。

【0032】

以下に、平版印刷版用支持体の製造装置について、詳細に説明する。

【0033】

<アルミニウムウェブ(圧延アルミ)>

本実施形態のアルミニウムウェブとして使用されるアルミニウム板は、寸度的に安定なアルミニウムを主成分とする金属である。アルミニウム板には、既述したように、アルミニウム合金板も含まれており、以下、これらを総称してアルミニウム板という。

【0034】

アルミニウム板としては、アルミニウム合金がラミネートされ又は蒸着されたプラスチックフィルム又は紙を用いることもできる。更に、特公昭48−18327号公報に記載されているようなポリエチレンテレフタレートフィルム上にアルミニウムシートが結合された複合体シートを用いることもできる。また、アルミニウム板は、Bi、Ni等の元素や不可避不純物を含有することができる。

【0035】

アルミニウム板は、従来より公知公用の素材のもの、例えば、JISA1050、JISA1100、JISA3003、JISA3004、JISA3005、国際登録合金3103A等のアルミニウム板を適宜利用することができる。

【0036】

また、アルミニウム板の製造方法は、連続鋳造方式及びDC鋳造方式のいずれでもよく、DC鋳造方式の中間焼鈍や、均熱処理を省略したアルミニウム板も用いることができる。最終圧延においては、積層圧延や転写等により凹凸を付けたアルミニウム板を用いることもできる。また、アルミニウム板は、連続した帯状のシート材又は板材である、アルミニウムウェブであってもよく、製品として出荷される平版印刷版原版に対応する大きさ等に裁断された枚葉状シートであってもよい。

【0037】

また、アルミニウム板の厚さは、通常、0.05〜1mm程度であり、0.1mm〜0.5mmであるのが好ましい。この厚さは印刷機の大きさ、印刷版の大きさ及びユーザの希望により適宜変更することができる。

【0038】

アルミニウムウェブとしては、通常、アルミ純度が通常99.0wt%以上の純アルミニウムまたはアルミニウム合金が使用されるが、本発明の平版印刷版用支持体の製造装置では、99.4%未満(例えば98.5wt%)の低純度アルミニウムウェブにおいて特に有効である。

【0039】

<機械的粗面化処理装置>

図2は、機械的粗面化処理装置として好適に用いられるブラシグレイン法の図である。

【0040】

ブラシグレイン法は、一般に、円柱状の胴34Aの表面に、ナイロン(商標名)、プロピレン、塩化ビニル樹脂等の合成樹脂からなる合成樹脂毛等のブラシ毛34Bを多数植設したローラ状ブラシ34を用いる。そして、回転するローラ状ブラシ34に研磨剤タンク36から研磨剤を含有するスラリー液38を噴きかけながら、アルミニウムウェブ12の表面の一方または両方を擦ることにより行う。この場合、アルミニウムウェブ12を挟んだローラ状ブラシ34の反対側に、ローラ状ブラシ34の径と略同等の距離離間した一対のローラ40、40を設け、アルミニウムウェブ12を押えつけながら擦ることが好ましい。

【0041】

また、アルミニウムウェブ12を挟んだローラ状ブラシ34の反対側には、機械的粗面化装置で発生する使用済みの研磨剤をスラリー液から分離して後記するアルカリエッチング装置42に搬送する分離・搬送ライン43が設けられる。

【0042】

分離・搬送ライン43は、主として、アルミニウムウェブ12から落流するスラリー液38を受ける受け容器43A、受け容器43Aとアルカリエッチング装置42の濾過助剤添加装置77とを繋ぐ配管43B、及び配管43Bに設けられたポンプ43C及び分離装置43Dで構成される。分離装置43Dとしては、例えば遠心分離機を使用することができる。これにより、受け容器43Aに溜まったスラリー液38は、分離装置43Dで研磨剤が分離された後、分離された研磨剤がアルカリエッチング装置42に搬送されて濾過助剤として使用される。したがって、分離装置43D後のポンプ43Cは粒体を搬送可能なものが使用される。

【0043】

ローラ状ブラシ34及びスラリー液38の代わりに、表面に研磨層を設けたローラである研磨ローラを用いることもできる。ローラ状ブラシ34を用いる場合、曲げ弾性率が好ましくは10,000〜40,000kg/cm2 、より好ましくは15,000〜35,000kg/cm2であり、かつ、毛腰の強さが好ましくは500g以下、より好ましくは400g以下であるブラシ毛を用いる。ブラシ毛34Bの直径は、一般的には、0.2〜0.9mmである。ブラシ毛34Bの長さは、ローラ状ブラシ34の外径および胴34Aの直径に応じて適宜決定することができるが、一般的には、10〜100mmである。

【0044】

研磨剤は公知の物を用いることができる。例えば、パミストン、ケイ砂、水酸化アルミニウム、アルミナ粉、炭化ケイ素、窒化ケイ素、火山灰、カーボランダム、金剛砂等の研磨剤;これらの混合物を用いることができる。中でも、パミストン、ケイ砂が好ましい。特に、ケイ砂は、パミストンに比べて硬く、壊れにくいので粗面化効率に優れる点で好ましい。研磨剤の平均粒径は、粗面化効率に優れ、かつ、砂目立てピッチを狭くすることができる点で、3〜50μmであるのが好ましく、6〜45μmであるのがより好ましい。研磨剤は、例えば、水中に懸濁させて、スラリー液38として用いる。スラリー液38には、研磨剤のほかに、増粘剤、分散剤(例えば、界面活性剤)、防腐剤等を含有させることができる。スラリー液の比重は0.5〜2であるのが好ましい。

【0045】

機械的粗面化処理に適した装置としては、例えば、特公昭50−40047号公報に記載された装置を挙げることができる。

【0046】

機械的粗面化処理は、電気化学的粗面化処理と比較してより安価に、平均波長5〜100μmの凹凸のある表面を形成することができるため、粗面化処理の手段として有効である。機械的粗面化処理方法としては、例えば、アルミニウムウェブ表面を金属ワイヤーでひっかくワイヤーブラシグレイン法、研磨球と研磨剤でアルミニウム表面を砂目立てするボールグレイン法、特開平6−135175号公報及び特公昭50−40047号公報に記載されているナイロンブラシと研磨剤で表面を砂目立てするブラシグレイン法を用いることができる。また、凹凸面をアルミニウム板に圧接する転写方法を用いることもできる。即ち、特開昭55−74898号、特開昭60−36195号、特開昭60−203496号の各公報に記載されている方法のほか、転写を数回行うことを特徴とする特開平6−55871号公報、表面が弾性であることを特徴とした特願平4−204235号明細書(特開平6−024168号公報)に記載されている方法も適用可能である。

【0047】

また、放電加工、ショットブラスト、レーザー、プラズマエッチング等を用いて、微細な凹凸を食刻した転写ロールを用いて繰り返し転写を行う方法や、微細粒子を塗布した凹凸のある面を、アルミニウム板に接面させ、その上より複数回繰り返し圧力を加え、アルミニウム板に微細粒子の平均直径に相当する凹凸パターンを複数回繰り返し転写させる方法を用いることもできる。転写ロールへ微細な凹凸を付与する方法としては、特開平3−8635号、特開平3−66404号、特開昭63−65017号の各公報等に記載されている公知の方法を用いることができる。また、ロール表面にダイス、バイト、レーザー等を使って2方向から微細な溝を切り、表面に角形の凹凸をつけてもよい。このロール表面には、公知のエッチング処理等を行って、形成させた角形の凹凸が丸みを帯びるような処理を行ってもよい。また、表面の硬度を上げるために、焼き入れ、ハードクロムメッキ等を行ってもよい。そのほかにも、機械的粗面化処理としては、特開昭61−162351号公報、特開昭63−104889号公報等に記載されている方法を用いることもできる。本発明においては、生産性等を考慮して上述したそれぞれの方法を併用することもできる。これらの機械的粗面化処理は、電気化学的粗面化処理の前に行うのが好ましい。

【0048】

[アルカリエッチング処理装置]

図3は、アルカリエッチング装置42の全体構成図である。

【0049】

図3に示すように、アルカリエッチング装置42は、主として、エッチング処理を行う処理槽44と、該処理槽44とアルカリ液貯留槽46との間でアルカリ液48を循環使用する循環ライン50と、循環使用されているアルカリ液48の組成濃度を一定に保つ組成濃度調整ライン52と、循環使用されているアルカリ液48を濾過する濾過ライン54と、で構成される。

【0050】

処理槽44には、複数のガイドローラ56がVの字状に配置される。これにより、連続走行するアルミニウムウェブ12は、処理槽44のアルカリ液中に進入したあと処理槽44から進出する。また、処理槽44には、アルミニウムウェブ12の走行経路に沿って、アルカリ液48をアルミニウムウェブ12面に吹き付ける複数のノズル58、58…が配設される。

【0051】

処理槽44の底部側面からアルカリ液貯留槽46の上部に第1配管60が配設されるとともに、アルカリ液貯留槽46の下部から各ノズル58に第2配管62が配設される。なお、図3では、1つのノズル58に第2配管62が連結されている図で示してあるが、実際には全てのノズル58にアルカリ液48が供給されるように配管される。

【0052】

ノズル58から供給されるアルカリ液48の濃度は、エッチング量に応じて決定することができるが、1〜50質量%であるのが好ましく、10〜35質量%であるのがより好ましい。アルカリ溶液中にアルミニウムイオンが溶解している場合には、アルミニウムイオンの濃度は、0.01〜10質量%であるのが好ましく、3〜8質量%であるのがより好ましい。アルカリ溶液の温度は20〜90℃であるのが好ましい。処理時間は1〜120秒であるのが好ましい。

【0053】

また、第2配管62には供給ポンプ64が配設される。これにより、処理槽44とアルカリ液貯留槽46との間でアルカリ液48を循環使用する循環ライン50が形成される。

【0054】

また、アルカリ液貯留槽46の下部側面から槽上部に第3配管66が配設されるとともに、第3配管66の途中には、アルカリ液貯留槽46に貯留されているアルカリ液48の組成に対応して変動する特性であるアルカリ液特性を連続的に測定する測定装置68が設けられる。

【0055】

また、例えば35%の水酸化ナトリウム(NaOH)をアルカリ液貯留槽46に補充する第1添加配管70と、水をアルカリ液貯留槽46に補充する第2添加配管72とが設けられるとともに、それぞれの添加配管70、72はバルブ70A,72Aが設けられる。これにより、アルカリ液48の組成濃度調整ライン52が形成される。

【0056】

測定装置68は、アルカリ液48の比重と電導度を測定し、測定結果に基づいて第1及び第2の添加配管70,72のバルブ70A,72Aをそれぞれ制御して、循環使用されるアルカリ液48の組成濃度が一定に保持されるようにする。

【0057】

また、アルカリ液貯留槽46の略中央部側面から第4配管74が濾過装置76に延設されるとともに、濾過装置76で濾過された濾過済みアルカリ液48が第5配管78を介してアルカリ液貯留槽46の上部に戻される。濾過装置76としては、濾布膜方式や中空糸膜方式の濾過膜を好適に使用することができるが、これに限定するものではない。濾過装置76の近傍には、濾過助剤を濾過装置76に添加する濾過助剤添加装置77が設けられる。この濾過助剤添加装置77には、前記した機械的粗面化装置の受け容器43Aから配管43Bが延設されている。なお、本実施の形態では、濾過助剤添加装置77から機械的粗面化装置で使用済みの研磨剤を使用するようにしたが、使用前の新しい研磨剤を使用することもできる。

【0058】

第5配管78の途中には、コンプレッサ80からの圧縮エアを導入する第1エア配管82が接続される。これにより、濾過装置76を停止して、コンプレッサ80を運転すると、圧縮エアが濾過装置76内に送り込まれ、濾過膜に付着した固形物が剥離され、濾過装置76の底部に落下する。濾過装置76の底部には、落下した固形物を外部に排出する開閉弁つきの排出口84が設けられ、開閉弁を開くことによって、アルカリ液48を含んだ固形物が濾過装置から受け容器86に排出される。これにより、アルカリ液48の濾過ライン54が形成される。

【0059】

濾過装置76としては、濾布や中空糸膜等の濾過膜を用いた濾過方式を好適に使用することができる。しかし、この濾過方式に限定するものではなく、アルカリ液48中において析出する固形物を効率的に濾過できる方式であれば、どのような方式でもよい。

【0060】

アルカリエッチング処理において、アルミニウムウェブ12からアルカリ液48中に溶けだして析出する固形物の粒径は、5〜100μmの間で分布しており、平均粒径が20μm程度である。したがって、濾過膜方式の場合、濾過膜の孔径は1〜30μmの範囲で適宜選択することが好ましい。濾過膜の孔径のより好ましい範囲は5〜30μmの範囲であり、特に好ましい範囲は5〜20μmの範囲である。

【0061】

また、循環使用されているアルカリ液48の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいてアルカリ液の固形物含有量が100ppm以下になるように濾過装置76をON−OFF制御する制御手段と、備えることが好ましい。より好ましい固形物含有量は50ppm以下である。即ち、エッチング性能を低下させないためには、循環使用されるアルカリ液中の固形物量は100ppm以下に維持する必要がある。

【0062】

図3は、制御手段を、測定装置68で兼用した場合であり、測定装置68で測定される比重及び電導度の少なくとも1つの測定結果からアルカリ液中の固形物濃度が演算される。即ち、比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、アルカリ液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0063】

例えば、濁度を利用して固形物濃度を求める場合、濁度を150(NTU)以下に保つことにより、アルカリ液中の固形物含有量を100ppm以下にするようにできる。また、濁度を80(NTU)以下に保つことにより、アルカリ液中の固形物含有量を50ppm以下にするようにできる。

【0064】

ちなみに、アルミニウムウェブ12として、アルミ純度が98.65wt%のものを使用し複数のアルカリエッチング処理装置で処理した場合、最初のアルカリエッチング処理装置では、固形物の析出量は200ppm/時間となる。また、最後のアルカリエッチング処理装置では、固形物の析出量は30ppm/時間となる。したがって、循環使用されるアルカリ液中の固形物量は80ppm以下に維持するには、最初のアルカリエッチング処理装置は、最後のアルカリエッチング処理装置に比べて濾過装置76で濾過する固形物の除去量を多くする必要がある。

【0065】

固形物の除去量が多い場合、例えばアルカリ液中の固形物濃度が200〜1500ppm範囲では、濾過膜が目詰まりし易く短時間で濾過速度が低下し易い。したがって、濾過助剤添加装置77から濾過助剤として研磨剤をアルカリ液48に添加させることが好ましい。

【0066】

濾過助剤として使用する研磨剤の種類は、機械的粗面化装置で説明したスラリー液38中に含有される研磨剤と同様である。研磨剤の種類の中でも特にパミストンとケイ砂が好ましい。濾過助剤として好ましいパミストンの組成は次の通りである。

【0067】

・シリカ(ケイ酸分:SiO2)…70〜80質量%

・アルミナ(Al2O3)…10〜20質量%

・酸化鉄(Fe2O3)…3質量%以下

・*その他の成分…100質量%の残り

研磨剤の粒径としては、メジアン径で3〜50μmの範囲が好ましく、6〜45μmの範囲がより好ましい。研磨剤のメジアン径は濾過速度と関係し、3〜50μmの範囲が濾過速度の低下を抑制する効果が大きい。また、3〜50μmの範囲の研磨剤は濾材(濾過膜)からの剥離性もよい。

【0068】

研磨剤の粒径分布は、1〜200μmの分布範囲が好ましく、5〜100μmの分布範囲であることが特に好ましい。

【0069】

アルカリ液48に添加する研磨剤の添加量としては、0.03〜1.00g/Lの範囲であることが好ましく、0.05〜0.30g/Lの範囲がより好ましい。研磨剤の添加量が0.03〜1.00g/Lの範囲において、濾過速度の低下抑制効果が比較的大きなレベルに維持でき、且つ濾過膜上に堆積する研磨剤の堆積量も小さく濾過膜の洗浄頻度を少なくできるからである。

【0070】

また、濾過助剤として使用する研磨剤は、未使用の研磨剤を使用してもよいが、上記したように、機械的粗面化装置で使用した使用済みの研磨剤を使用することがより好ましい。これは、機械的粗面化装置で使用することにより、研磨剤の粒体の角が取れて丸みをおびるため、研磨剤で濾過膜を傷つけ難くなる。また、研磨剤が丸みをおびることによって、濾過膜上に堆積した研磨剤同士の間に空隙が形成され易くなり、固形物と研磨剤が混ざった濾過ケーク層による目詰まりを抑制できる。更には研磨剤の有効利用にも寄与する。

【0071】

この場合、珪藻土やパーライトのような通常の濾過助剤でもある程度の濾過速度低下抑制効果を得ることはできるが、通常の濾過助剤よりも硬い研磨剤を使用することで一層の改善を図ることができる。また、珪藻土やパーライトは、アルカリ液濃度が20〜35質量%、アルカリ液温度が50〜80℃のアルカリエッチング条件下でアルカリ液に対して溶解性を有する。これにより、アルカリエッチングの性能に悪影響をもたらす懸念がある。これに対して、上記した種類の研磨剤は、珪藻土やパーライトに比べてアルカリ液への溶解性が極めて小さく、アルカリエッチングに悪影響をもたらす懸念もない。

【0072】

このように、アルカリ液48中の固形物の濾過を行う際の濾過助剤として研磨剤を使用することにより、濾過膜上に固形物と研磨剤とが混ざった濾過ケークが形成される。濾過ケーク中の研磨剤は硬いため、高い濾過圧が加わっても濾過ケークが圧縮されず、アルカリ液が通過する空隙が確保され易くなる。これによって、長時間の濾過においても濾過速度の低下を抑制できる。この場合、濾過装置76に対してアルカリ液を1回だけ通過させることに限定されず、ポンプ75によって複数回の循環濾過を行うこともできる。特に、濾過開始時には、十分な厚みの濾過ケークが形成されていないので、複数回の循環濾過を行うことが好ましい。

【0073】

また、上記の如く固形物の除去量が多い場合には、図には示さなかったが、濾過ライン54に複数の濾過装置76を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置76から下流側の濾過装置76にいくにしたがって、濾過膜の孔径を小さくしていることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が10〜30μmの濾過膜で濾過し、第2段濾過では、孔径が1〜10μm未満の濾過膜で濾過する。

【0074】

また、濾過ライン54には、図3に示すように、濾過された固形物を脱水する脱水ライン88を併設することが好ましい。

【0075】

即ち、受け容器86からは第6配管90が脱水機92まで延設されるとともに、第6配管90には受け容器86の固形物を脱水機92に送るポンプ94が設けられる。脱水機92としては、固形物からアルカリ液を脱水できるものであればどのようなものでもよいが、例えばベルト式脱水機を好適に使用できる。

【0076】

ベルト式脱水機は、横方向に長尺な脱水用容器96の入口96A側と出口96B側とに設けた一対のリール98,98同士の間に無端状の帯状不織布100を掛け渡し、帯状不織布100が回転走行する。更に、脱水用容器96の天井面から第2エア配管102が前記したコンプレッサ80まで延設される。これにより、帯状不織布100の上に乗って搬送される固形物中のアルカリ液48は、重力及びコンプレッサからの圧縮エアによって帯状不織布100を透過し、脱水用容器96の底部に溜まる。これにより、固形物中のアルカリ液48が脱水されるとともに、脱水された固形物は出口下方に設けられた固形物受容器104内に落下する。

【0077】

また、脱水用容器96の底部に溜まったアルカリ液48は、第7配管106を介してアルカリ液貯留槽46に戻される。これにより、脱水ライン88が形成される。

【0078】

このように、本実施の形態では、循環使用するアルカリ液48の組成濃度調整に加えて、アルカリ液48を濾過するようにしたので、アルカリエッチング処理において、アルカリ液48を循環使用してもエッチング性能が低下することを効果的に抑制することができる。特に、低純度のアルミニウムウェブ12を使用した場合であってもエッチング性能が低下することはないので、最終製品である平版印刷版の耐刷性や汚れ性能を悪化させることがない。

【0079】

アルカリエッチング処理の前に機械的粗面化処理を行わない場合、エッチング量は、0.1〜10g/m2であるのが好ましく、1〜5g/m2であるのがより好ましい。エッチング量が0.1g/m2未満であると、表面の圧延油、汚れ、自然酸化皮膜等が残存する場合があるため、後段の電解粗面化処理において均一なピット生成ができずムラが発生してしまう場合がある。一方、エッチング量が1〜10g/m2であると、表面の圧延油、汚れ、自然酸化皮膜等の除去が十分に行われる。上記範囲を超えるエッチング量とするのは、経済的に不利となる。

【0080】

アルカリエッチング処理の前に機械的粗面化処理を行う場合、エッチング量は、3〜20g/m2であるのが好ましく、5〜15g/m2であるのがより好ましい。エッチング量が3g/m2未満であると、機械的粗面化処理等によって形成された凹凸を平滑化できない場合があり、後段の電解処理において均一なピット形成ができない場合がある。また、印刷時に汚れが劣化する場合がある。一方、エッチング量が20g/m2を超えると、凹凸構造が消滅してしまう場合がある。

【0081】

電解粗面化処理の直後に行うアルカリエッチング処理は、酸性電解液中で生成したスマットを溶解させることと、電解粗面化処理により形成されたピットのエッジ部分を溶解させることを目的として行われる。電解粗面化処理で形成されるピットは電解液の種類によって異なるためにその最適なエッチング量も異なるが、電解粗面化処理後に行うアルカリエッチング処理のエッチング量は、0.1〜5g/m2であるのが好ましい。硝酸電解液を用いた場合、塩酸電解液を用いた場合よりもエッチング量は多めに設定する必要がある。電解粗面化処理が複数回行われる場合には、それぞれの処理後に、必要に応じてアルカリエッチング処理を行うことができる。

【0082】

アルカリ溶液に用いられるアルカリとしては、例えば、カセイアルカリ、アルカリ金属塩が挙げられる。具体的には、カセイアルカリとしては、例えば、カセイソーダ、カセイカリが挙げられる。また、アルカリ金属塩としては、例えば、タケイ酸ソーダ、ケイ酸ソーダ、メタケイ酸カリ、ケイ酸カリ等のアルカリ金属ケイ酸塩;炭酸ソーダ、炭酸カリ等のアルカリ金属炭酸塩;アルミン酸ソーダ、アルミン酸カリ等のアルカリ金属アルミン酸塩;グルコン酸ソーダ、グルコン酸カリ等のアルカリ金属アルドン酸塩;第二リン酸ソーダ、第二リン酸カリ、第三リン酸ソーダ、第三リン酸カリ等のアルカリ金属リン酸水素塩が挙げられる。中でも、エッチング速度が速い点および安価である点から、カセイアルカリの溶液、および、カセイアルカリとアルカリ金属アルミン酸塩との両者を含有する溶液が好ましい。特に、カセイソーダの水溶液が好ましい。

【0083】

アルカリ液48の濃度等の条件は上記した通りである。

【0084】

アルミニウムウェブ12をアルカリ溶液に接触させる方法としては、例えば、アルミニウムウェブ12をアルカリ溶液を入れた槽の中を通過させる方法、アルミニウムウェブ12をアルカリ溶液を入れた槽の中に浸せきさせる方法、アルカリ溶液をアルミニウムウェブ12の表面に噴きかける方法が挙げられる。

【0085】

<電気化学的粗面化処理装置>

図4は、ラジアル型交流電解槽を備える電解粗面化処理装置の一例の断面模式図を示す。

【0086】

図4に示されるように、電解粗面化処理装置108は、酸性電解液が貯留される電解槽110Aが内部に設けられた電解槽本体110と、電解槽110A内部に、水平方向に伸びる軸線の周りに回転可能に配設され、帯状に連続した薄板であるアルミニウムウェブ12を矢印方向、即ち図4における左方から右方に向かって送る送りローラ114と、を備えている。

【0087】

電解槽110Aの内壁面は、送りローラ114を囲むように略円筒状に形成され、電解槽110Aの内壁面上には、半円筒状の電極116A及び116Bが送りローラ114を挟んで設けられている。電極116A及び116Bは、それぞれ円周方向に沿って複数の小電極(図示せず)に分割され、各小電極の間には、それぞれ絶縁層(図示せず)が介装されている。小電極は、例えば、グラファイトや金属等を用いて形成でき、絶縁層は、例えば塩化ビニル樹脂等により形成できる。絶縁層の厚さは、1〜10mmが好ましい。また、図4では省略されているが、電極116A及び116Bの何れにおいても、小電極は、それぞれAC電源118に接続されている。

【0088】

AC電源118は、交番波形電流を電極116A及び116Bに供給する機能を有する。AC電源118は、誘導電圧調整器及び変圧器を用いて商用交流を電流・電圧調整することにより正弦波を発生させる正弦波発生回路、商用交流を整流する等の手段により得られた直流から台形波電流又は矩形波電流を発生させるサイリスタ回路等が挙げられる。

【0089】

電解槽110Aの上部には、交流電解粗面化処理時において、アルミニウムウェブ12が導入及び導出される開口部120が形成されている。開口部120における電極116Bの下流側末端近傍には、電解槽110Aに酸性電解液を補充する酸性電解液補充配管122が設けられている。このような酸性電解液としては、硝酸溶液及び塩酸溶液等が使用できる。

【0090】

電解槽110Aの上方における開口部120近傍には、アルミニウムウェブ12を電解槽110A内部に案内する一群の上流側案内ローラ124Aと、電解槽110A内で電解粗面化処理されたアルミニウムウェブ12を電解槽110Aの外部に案内する下流側案内ローラ124Bとが配設されている。

【0091】

電解槽本体110における電解槽110Aの下流側には、溢流槽112が設けられている。溢流槽112は、電解槽110Aから溢流した酸性電解液を一時貯留し、電解槽110Aの液面高さを一定に保持する機能を有する。

【0092】

電解槽本体110における電解槽110Aの下流側には、補助電解槽126が設けられている。補助電解槽126は、電解槽110Aよりも浅く、底面が平面状に形成されている。そして、底面上には、円柱状の補助電極128が複数本設けられている。

【0093】

補助電極128は、白金等の高耐食性の金属又はフェライト等から形成されたものが好ましく、また、板状であってもよい。

【0094】

補助電極128は、白金等の高耐食性の金属又はフェライト等から形成されたものが好ましく、また、板状であってもよい。補助電極128は、AC電源118における電極116Bが接続される側に、電極116Bに対して並列に接続され、中間には、サイリスタ130Aが、点弧時においてAC電源118における電極116Bに接続された側から補助電極128に向う方向に電流が流れるように接続されている。

【0095】

また、AC電源118における電極116Aが接続された側にも、サイリスタ130Bを介して補助電極128に接続されている。サイリスタ130Bは、点弧時にAC電源118における電極116Aに接続された側から補助電極128に向う方向に電流が流れるように接続されている。

【0096】

サイリスタ130A、130Bの何れを点弧したときも、補助電極128にはアノード電流が流れる。従って、サイリスタ130A、130Bを位相制御することにより、補助電極128に流れるアノード電流の電流値を制御でき、アルミニウムウェブ12がカソードの時に流れる電気量Qcとアノードの時に流れる電気量Qaとの比率Qc/Qaも制御できる。

【0097】

交流の周波数は、特に限定されないが、40〜120Hzであるのが好ましく、40〜80Hzであるのがより好ましく、50〜60Hzであるのが更に好ましい。

【0098】

なお、図4において、符号132はスリットであり、符号134は電解液通路である。また、電解処理液の供給口は、酸性電解液補充配管122の他に、電解槽110Aの下部に設けるようにしてもよい。

【0099】

また、電解粗面化処理装置108には、酸性電解液を循環使用する循環ライン136と、循環使用されている酸性電解液を濾過する濾過ライン138と、酸性電解液の組成濃度調整を行う組成濃度調整ライン139と、が設けられる。

【0100】

即ち、電解槽110Aからの酸性電解液が越流する溢流槽112及び補助電解槽126からの酸性電解液が越流する越流槽126Aには、それぞれ排出配管140が設けられる。これらの排出配管140は、電解液貯留槽142の上部に延設される。即ち、図4において、排出配管140の符号Aと、電解液貯留槽142まで延びた排出配管140の符号Aとが接続される。

【0101】

また、電解液貯留槽142の中央部側面から槽上部に循環配管146が設けられ、循環配管146の途中には、ポンプ148と、電解液貯留槽142に貯留されている酸性電解液の組成に対応して変動する特性である電解液特性を連続的に測定する測定装置150と、が設けられる。

【0102】

また、電解液貯留槽142には、高濃度の酸(塩酸、硝酸等)を補充する酸補充配管が設けられるとともに、水を補充する水補充配管が設けられ、それぞれの補充配管にはバルブが設けられる。測定装置150の測定結果に基づいて、各補充配管のバルブの開閉が制御される。酸性電解液の組成濃度を一定に保持するための組成濃度調整ライン139が形成される。

【0103】

また、電解液貯留槽142の底部側面から延設された供給配管144が、電解槽110A及び補助電解槽126の電解液供給口まで延設される。即ち、図4において、供給配管144の符号Bと、電解槽110A及び補助電解槽126の電解液供給口の符号Bとが接続される。そして、供給配管144にはポンプ152が設けられる。これにより、酸性電解液を循環使用する循環ライン136が構成される。

【0104】

電解液貯留槽142にさらに、循環配管154が設けられ、循環配管154の途中には、ポンプ156と、濾過装置158が設けられる。これにより、酸性電解液を濾過するための濾過ライン138が構成される。

【0105】

濾過装置158としては、アルカリエッチング装置42と同様に、濾過膜で濾過する方式を好適に採用することができる。しかし、電解粗面化処理において、アルミニウムウェブ12から酸性電解液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、アルカリエッチング処理に比べて細かい。

【0106】

したがって、濾過膜の孔径は、1μm〜10μmの範囲から適宜選択することが好ましい。また、電解粗面化処理において、アルミニウムウェブ12から酸性電解液に溶け出す固形物の量は、約3ppm/時間と少なく、濾過装置158も設備の簡素なカートリッジ型フィルタの装置で対応することができる。

【0107】

また、循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように濾過装置158をON−OFF制御する制御手段と、を備えることが好ましい。

【0108】

図4は、制御手段を、測定装置150で兼用した場合であり、測定装置150で測定される比重及び電導度の少なくとも1つの測定結果から酸性電解液中の固形物濃度が演算される。即ち、比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、酸性電解液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0109】

例えば、濁度に関して、50〔NTU〕以下に保つことが好ましく、30〔NTU〕以下であることがさらに好ましい。

【0110】

なお、低純度のアルミニウムウェブ12を使用する場合には、酸性電解液中の固形物除去量を多くする必要がある。

【0111】

図には示さなかったが、濾過ライン138に複数の濾過装置158を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置158から下流側の濾過装置158にいくにしたがって、濾過膜の孔径を小さくすることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が5μm〜10μmの濾過膜で濾過し、第2段濾過では、孔径が1μm〜5μmの濾過膜で濾過する。この場合、第2段濾過の濾過膜の孔径を第1段濾過の濾過膜の孔径より小さくする。

【0112】

なお、濾過された固形物を80%以下の含水率に脱水すると廃棄物を減少できるため好ましい。60%以下の含水率に脱水することがさらに好ましい。また脱水した酸性電解液を再利用すると新液補充及び排水量を削減できるため経済的である。

【0113】

電気化学的粗面化処理においては、固形物を除去するのに加えて、酸性電解液中に溶解しているイオン(例えば、銅イオン、マンガンイオン、マグネシウムイオン、亜鉛イオン等)を除去することが好ましい。例えば、電解槽本体110、及び補助電解槽126の下流であって、電解液貯留槽142の上流にイオン除去装置を設置する。イオン除去装置は、例えば、貯留槽と、貯留槽内に設置された除去したいイオンよりイオン化傾向の大きい金属片とを備え、金属片に除去したいイオンを析出させる。

【0114】

また、除去したいイオンよりイオン化傾向の大きい金属片を陰極とし、不溶性の金属片を陽極として、除去したいイオンを析出させることができる。

【0115】

イオン除去装置としてイオン交換器を設置することで、酸性電荷液中から不要なイオンを除去することができる。イオン交換器は、容器内部にイオンを吸着するイオン交換樹脂を充填したものである。

【0116】

イオン除去装置に析出、沈殿された固形物が電解液貯留槽142や電解槽110Aに流入するため、イオン除去装置よりも下流側(循環ポンプ側)に濾過ライン138を設置するのが好ましい。

【0117】

電気化学的粗面化処理には、通常の交流を用いた電気化学的粗面化処理に用いられる電解液を用いることができる。中でも、塩酸または硝酸を主体とする電解液を用いることで、特徴的な凹凸構造を表面に形成させることができる。電解粗面化処理としては、陰極電解処理の前後に酸性溶液中での交番波形電流による第1および第2の電解処理を行うことが好ましい。陰極電解処理により、アルミニウムウェブ12の表面で水素ガスが発生してスマットが生成することにより表面状態が均一化され、その後の交番波形電流による電解処理の際に均一な電解粗面化が可能となる。この電解粗面化処理は、例えば、特公昭48−28123号公報および英国特許第896,563号明細書に記載されている電気化学的グレイン法(電解グレイン法)に従うことができる。この電解グレイン法は、正弦波形の交流電流を用いるものであるが、特開昭52−58602号公報に記載されているような特殊な波形を用いて行ってもよい。また、特開平3−79799号公報に記載されている波形を用いることもできる。また、特開昭55−158298号、特開昭56−28898号、特開昭52−58602号、特開昭52−152302号、特開昭54−85802号、特開昭60−190392号、特開昭58−120531号、特開昭63−176187号、特開平1−5889号、特開平1−280590号、特開平1−118489号、特開平1−148592号、特開平1−178496号、特開平1−188315号、特開平1−154797号、特開平2−235794号、特開平3−260100号、特開平3−253600号、特開平4−72079号、特開平4−72098号、特開平3−267400号、特開平1−141094の各公報に記載されている方法も適用できる。また、前述のほかに、電解コンデンサーの製造方法として提案されている特殊な周波数の交番電流を用いて電解することも可能である。例えば、米国特許第4,276,129号明細書および同第4,676,879号明細書に記載されている。

【0118】

電解液である酸性溶液としては、硝酸、塩酸のほかに、米国特許第4,671,859号、同第4,661,219号、同第4,618,405号、同第4,600,482号、同第4,566,960号、同第4,566,958号、同第4,566,959号、同第4,416,972号、同第4,374,710号、同第4,336,113号、同第4,184,932号の各明細書等に記載されている電解液を用いることもできる。

【0119】

酸性溶液の濃度は0.5〜2.5質量%であるのが好ましいが、スマット除去処理での使用を考慮すると、0.7〜2.0質量%であるのが特に好ましい。また、液温は20〜80℃であるのが好ましく、30〜60℃であるのがより好ましい。

【0120】

塩酸または硝酸を主体とする水溶液は、濃度1〜100g/Lの塩酸または硝酸の水溶液に、硝酸アルミニウム、硝酸ナトリウム、硝酸アンモニウム等の硝酸イオンを有する硝酸化合物または塩化アルミニウム、塩化ナトリウム、塩化アンモニウム等の塩酸イオンを有する塩酸化合物の少なくとも一つを1g/Lから飽和するまでの範囲で添加して使用することができる。また、塩酸または硝酸を主体とする水溶液には、鉄、銅、マンガン、ニッケル、チタン、マグネシウム、シリカ等のアルミニウム合金中に含まれる金属が溶解していてもよい。好ましくは、塩酸または硝酸の濃度0.5〜2質量%の水溶液にアルミニウムイオンが3〜50g/Lとなるように、塩化アルミニウム、硝酸アルミニウム等を添加した液を用いることが好ましい。

【0121】

更に、Cuと錯体を形成しうる化合物を添加して使用することによりCuを多く含有するアルミニウム板に対しても均一な砂目立てが可能になる。Cuと錯体を形成しうる化合物としては、例えば、アンモニア;メチルアミン、エチルアミン、ジメチルアミン、ジエチルアミン、トリメチルアミン、シクロヘキシルアミン、トリエタノールアミン、トリイソプロパノールアミン、EDTA(エチレンジアミン四酢酸)等のアンモニアの水素原子を炭化水素基(脂肪族、芳香族等)等で置換して得られるアミン類;炭酸ナトリウム、炭酸カリウム、炭酸水素カリウム等の金属炭酸塩類が挙げられる。また、硝酸アンモニウム、塩化アンモニウム、硫酸アンモニウム、リン酸アンモニウム、炭酸アンモニウム等のアンモニウム塩も挙げられる。温度は10〜60℃が好ましく、20〜50℃がより好ましい。

【0122】

電気化学的粗面化処理に用いられる交流電源波は、特に限定されず、サイン波、矩形波、台形波、三角波等が用いられるが、矩形波または台形波が好ましく、台形波が特に好ましい。この台形波において電流がゼロからピークに達するまでの時間(TP)は1〜3msecであるのが好ましい。1msec未満であると、アルミニウム板の進行方向と垂直に発生するチャタマークという処理ムラが発生しやすい。TPが3msecを超えると、特に硝酸電解液を用いる場合、電解処理で自然発生的に増加するアンモニウムイオン等に代表される電解液中の微量成分の影響を受けやすくなり、均一な砂目立てが行われにくくなる。その結果、平版印刷版としたときの耐汚れ性が低下する傾向にある。

【0123】

台形波交流のduty比は1:2〜2:1のものが使用可能であるが、特開平5−195300公報に記載されているように、アルミニウムにコンダクタロールを用いない間接給電方式においてはduty比が1:1のものが好ましい。台形波交流の周波数は0.1〜120Hzのものを用いることが可能であるが、50〜70Hzが設備上好ましい。50Hzよりも低いと、主極のカーボン電極が溶解しやすくなり、また、70Hzよりも高いと、電源回路上のインダクタンス成分の影響を受けやすくなり、電源コストが高くなる。

【0124】

(硝酸電解)

硝酸を主体とする電解液を用いた電気化学的粗面化処理により、平均開口径0.5〜5μmのピットを形成することができる。ただし、電気量を比較的多くしたときは、電解反応が集中し、5μmを超えるハニカムピットも生成する。このような砂目を得るためには、電解反応が終了した時点でのアルミニウム板のアノード反応にあずかる電気量の総和が、1〜1000C/dm2であるのが好ましく、50〜300C/dm2であるのがより好ましい。この際の電流密度は20〜100A/dm2であるのが好ましい。また、高濃度または高温の硝酸電解液を用いると、平均開口径0.2μm以下の小波構造を形成させることもできる。

【0125】

(塩酸電解)

塩酸はそれ自身のアルミニウム溶解力が強いため、わずかな電解を加えるだけで表面に微細な凹凸を形成させることが可能である。この微細な凹凸は、平均開口径が0.01〜0.2μmであり、アルミニウム板の表面の全面に均一に生成する。このような砂目を得るためには電解反応が終了した時点でのアルミニウム板のアノード反応にあずかる電気量の総和が、1〜100C/dm2であるのが好ましく、20〜70C/dm2であるのがより好ましい。この際の電流密度は20〜50A/dm2であるのが好ましい。

【0126】

このような塩酸を主体とする電解液での電気化学的粗面化処理では、アノード反応にあずかる電気量の総和を400〜1000C/dm2と大きくすることでクレーター状の大きなうねりを同時に形成することも可能であるが、この場合は平均開口径10〜30μmのクレーター状のうねりに重畳して平均開口径0.01〜0.4μmの微細な凹凸が全面に生成する。したがって、この場合、平均開口径0.5〜5μmの中波構造を重畳させられないため、本発明の特徴である表面の砂目形状を作ることができない。

【0127】

上記の硝酸、塩酸等の電解液中で行われる第1および第2の電解粗面化処理の間に、アルミニウムウェブ12は陰極電解処理を行うことが好ましい。この陰極電解処理により、アルミニウムウェブ12表面にスマットが生成するとともに、水素ガスが発生してより均一な電解粗面化処理が可能となる。この陰極電解処理は、酸性溶液中で陰極電気量が好ましくは3〜80C/dm2、より好ましくは5〜30C/dm2で行われる。陰極電気量が3C/dm2未満であると、スマット付着量が不足する場合があり、また、80C/dm2を超えると、スマット付着量が過剰となる場合があり、いずれも好ましくない。また、電解液は上記第1および第2の電解粗面化処理で使用する溶液と同一であっても異なっていてもよい。

【0128】

<デスマット処理装置>

電解粗面化処理またはアルカリエッチング処理を行った後、表面に残留する汚れ(スマット)を除去するために酸洗い(デスマット処理)が行われる。用いられる酸としては、例えば、硝酸、硫酸、リン酸、クロム酸、フッ化水素酸、ホウフッ化水素酸が挙げられる。上記デスマット処理は、例えば、上記アルミニウム板を塩酸、硝酸、硫酸等の濃度0.5〜30質量%の酸性溶液(アルミニウムイオン0.01〜5質量%を含有する。)に接触させることにより行う。アルミニウム板を酸性溶液に接触させる方法としては、例えば、アルミニウムウェブ12を酸性溶液を入れた槽の中を通過させる方法、アルミニウムウェブ12を酸性溶液を入れた槽の中に浸せきさせる方法、酸性溶液をアルミニウムウェブ12の表面に噴きかける方法が挙げられる。

【0129】

デスマット処理においては、酸性溶液として、上述した電解粗面化処理において排出される硝酸を主体とする水溶液もしくは塩酸を主体とする水溶液の廃液、または、後述する陽極酸化処理において排出される硫酸を主体とする水溶液の廃液を用いることができる。デスマット処理の液温は、25〜90℃であるのが好ましい。また、処理時間は、1〜180秒であるのが好ましい。デスマット処理に用いられる酸性溶液には、アルミニウムおよびアルミニウム合金成分が溶け込んでいてもよい。

【0130】

<陽極酸化処理装置>

以上のように処理されたアルミニウムウェブ12には、更に、陽極酸化処理が施される。陽極酸化処理はこの分野で従来行われている方法で行うことができる。

【0131】

図5は、陽極酸化処理装置の一例を示す構成図である。

【0132】

陽極酸化処理装置410において、アルミニウムウェブ12は、図5中矢印で示すように搬送される。電解液418が貯溜された給電槽412にてアルミニウムウェブ416は給電電極420によって(+)に荷電される。そして、アルミニウムウェブ12は、給電槽412においてローラ422によって上方に搬送され、ニップローラ424によって下方に方向変換された後、電解液426が貯溜された電解処理槽414に向けて搬送され、ローラ428によって水平方向に方向転換される。

【0133】

ついで、アルミニウムウェブ12は、電解電極430によって(−)に荷電されることにより、その表面に陽極酸化皮膜が形成され、電解処理槽414を出たアルミニウムウェブ12は後工程に搬送される。前記陽極酸化処理装置410において、ローラ422、ニップローラ424およびローラ428によって方向転換手段が構成され、アルミニウムウェブ12は、給電槽412と電解処理槽414との槽間部において、前記ローラ422、424および428により、山型および逆U字型に搬送される。給電電極420と電解電極430とは、直流電源434に接続されている。

【0134】

図5の陽極酸化処理装置410では、給電槽412と電解処理槽414とを1枚の槽壁432で仕切り、アルミニウムウェブ12を槽間部において山型および逆U字型に搬送したことにある。これによって、槽間部におけるアルミニウムウェブ12の長さを最短にすることができる。よって、陽極酸化処理装置410の全体長を短くできるので、設備費を低減することができる。また、アルミニウムウェブ12を山型および逆U字型に搬送することによって、各槽412および414の槽壁にアルミニウムウェブ12を通過させるための開口部を形成する必要がなくなる。よって、各槽412および414内の液面高さを必要レベルに維持するのに要する送液量を抑えることができるので、稼働費を低減することができる。

【0135】

また、図5の陽極酸化処理装置410には、電解粗面化処理装置108と同様に、酸性水溶液を循環使用する循環ライン436と、循環使用されている酸性水溶液を濾過する濾過ライン438と、酸性水溶液の組成濃度調整を行う組成濃度調整ライン439と、が設けられる。

【0136】

給電槽412と電解処理槽414にはオーバーフローした酸性水溶液を排出するための排出配管440が設けられる。これらの排出配管440は、酸性液貯留槽442の上部に延設される。図5において、排出配管440の符号Aと、酸性液貯留槽442まで延びた排出配管440の符号Aとが接続される。

【0137】

また、酸性液貯留槽442の中央部側面から槽上部に循環配管446が設けられ、循環配管446の途中には、ポンプ448と、酸性液貯留槽442に貯留されている酸性水溶液の組成に対応して変動する特性である酸性液特性を連続的に測定する測定装置450と、が設けられる。

【0138】

また、酸性液貯留槽442には、高濃度の酸(塩酸、硝酸等)を補充する酸補充配管が設けられるとともに、水を補充する水補充配管が設けられ、それぞれの補充配管にはバルブが設けられる。測定装置450の測定結果に基づいて、各補充配管のバルブの開閉が制御される。酸性電解液の組成濃度を一定に保持するための組成濃度調整ライン439が形成される。

【0139】

また、酸性液貯留槽442の底部側面から延設された供給配管444が、給電槽412及び電解処理槽414の酸性液供給口まで延設される。図5において、供給配管444の符号Bと、給電槽412及び電解処理槽414の酸性液供給口の符号Bとが接続される。そして、供給配管444にはポンプ452が設けられる。これにより、酸性水溶液を循環使用する循環ライン436が構成される。

【0140】

酸性液貯留槽442にさらに、循環配管454が設けられ、循環配管454の途中には、ポンプ456と、濾過装置458が設けられる。これにより、酸性水溶液を濾過するための濾過ライン438が構成される。

【0141】

濾過装置458としては、アルカリエッチング装置42と同様に、濾過膜で濾過する方式を好適に採用することができる。しかし、陽極酸化処理において、アルミニウムウェブ12から酸性水溶液に溶け出して析出する固形物の粒径は、0.1μm〜10μm(平均1.5μm)程度であり、アルカリエッチング処理に比べて細かい。

【0142】

したがって、濾過膜の孔径は、1μm〜10μmの範囲から適宜選択することが好ましい。また、陽極酸化処理において、アルミニウムウェブ12から酸性水溶解液に溶け出す固形物の量は、約5ppm/時間と少なく、濾過装置458も設備の簡素なカートリッジ型フィルタの装置で対応することができる。

【0143】

また、循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定手段と、測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように濾過装置458をON−OFF制御する制御手段と、を備えることが好ましい。

【0144】

図5は、制御手段を、測定装置450で兼用した場合であり、測定装置450で測定される比重及び電導度の少なくとも1つの測定結果から酸性水溶液液中の固形物濃度が演算される。比重及び電導度と、固形物濃度との検量線を作成し、検量線から固形物濃度を求める。なお、比重、電導度以外に、酸性水溶液の濁度、色度から固形物濃度を測定するようにしてもよい。

【0145】

例えば、濁度に関して、50〔NTU〕以下に保つことが好ましく、30〔NTU〕以下であることがさらに好ましい。

【0146】

なお、低純度のアルミニウムウェブ12を使用する場合には、酸性水溶液中の固形物除去量を多くする必要がある。

【0147】

図には示さなかったが、濾過ライン438に複数の濾過装置458を直列に配置して、複数段濾過することも好ましい。この場合、上流側の濾過装置458から下流側の濾過装置458にいくにしたがって、濾過膜の孔径を小さくすることが好ましい。例えば、第1段濾過と第2段濾過との2段濾過を行う場合には、第1段濾過では、孔径が5μm〜10μmの濾過膜で濾過し、第2段濾過では、孔径が1μm〜5μmの濾過膜で濾過する。この場合、第2段濾過の濾過膜の孔径を第1段濾過の濾過膜の孔径より小さくする。

【0148】

なお、濾過された固形物を80%以下の含水率に脱水すると廃棄物を減少できるため好ましい。60%以下の含水率に脱水することがさらに好ましい。また脱水した酸性電解液を再利用すると新液補充及び排水量を削減できるため経済的である。

【0149】

陽極酸化処理においては、固形物を除去するのに加えて、酸性水溶液中に溶解しているイオン(例えば、銅イオン、マンガンイオン、マグネシウムイオン、亜鉛イオン等)を除去することが好ましい。

【0150】

図6に示すように、電解処理槽414の下流であって、酸性液貯留槽442の上流にイオン除去装置500が設置される。イオン除去装置500には排出配管510が設けられており、排出配管510を介して酸性水溶液が酸性液貯留槽442に送水される。このイオン除去装置500により、例えば、銅イオンが除去される。図6において、排出配管510の符号Cと、イオン除去装置500まで延びた排出配管440の符号Cとが接続される。

【0151】

例えば、銅イオンを除去する理由は以下の通りである。

【0152】

陽極酸化処理装置410における電解処理槽414では、電解反応によりアルミニウムウェブ12からアルミニウムが酸性水溶液中にアルミニウムイオンとして溶出すると共に、アルミニウムウェブ12中に不純物として含まれる銅が酸性水溶液中に銅イオンとして溶出することになる。

【0153】

この銅イオンは、電解処理槽414内での電解反応が行われなくなると、酸性水溶液中の銅イオンがイオン化傾向の差によってアルミニウムウェブ12、アルミニウム製の電解電極430又はローラ422のローラ面上等に金属銅として析出する。

【0154】

析出した金属銅が、アルミニウムウェブ12に付着すると、フォトポリマー型の平版印刷版(CT版)を製造した場合には、アルミニウムウェブ12の表面に塗布される感光性材料(フォトポリマー)が金属銅から放出される電子と反応して暗重合する。暗重合したフォトポリマーは、CT版がレーザー露光されて現像された後もスポット状の残膜として残るので、CT版を原版として印刷された画像の品質が低下する。そこで、銅イオンを除去することが必要となる。

【0155】

イオン除去装置500は、例えば、貯留槽と、貯留槽内に設置された除去したいイオン(例えば、銅イオン)よりイオン化傾向の大きい金属片とを備え、金属片に除去したいイオンを析出させる。

【0156】

また、除去したいイオンよりイオン化傾向の大きい金属片を陰極とし、不溶性の金属片を陽極として、除去したいイオンを析出させることができる。

【0157】

イオン除去装置としてイオン交換器を設置することで、酸性電荷液中から不要なイオンを除去することができる。イオン交換器は、容器内部にイオンを吸着するイオン交換樹脂を充填したものである。

【0158】

一方、イオン除去装置500に析出、沈殿された固形物が酸性液貯留槽442に流入するため、イオン除去装置500よりも下流側(循環ポンプ側)に濾過ライン438を設置するのが好ましい。

【0159】

陽極酸化処理装置410について説明したが、上述の電解粗面化処理装置108にも適用することができる。

【0160】

陽極酸化処理に用いられる溶液としては、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、アミドスルホン酸等を単独でまたは2種以上を組み合わせて用いることができる。

【0161】

この際、少なくともアルミニウムウェブ12、電極、水道水、地下水等に通常含まれる成分が電解液中に含まれていても構わない。更には、第2、第3の成分が添加されていても構わない。ここでいう第2、第3の成分としては、例えば、Na、K、Mg、Li、Ca、Ti、Al、V、Cr、Mn、Fe、Co、Ni、Cu、Zn等の金属のイオン;アンモニウムイオン等の陽イオン;硝酸イオン、炭酸イオン、塩化物イオン、リン酸イオン、フッ化物イオン、亜硫酸イオン、チタン酸イオン、ケイ酸イオン、ホウ酸イオン等の陰イオンが挙げられ、0〜10000ppm程度の濃度で含まれていてもよい。

【0162】

陽極酸化処理の条件は、使用される電解液によって種々変化するので一概に決定され得ないが、一般的には電解液濃度1〜80質量%、液温5〜70℃、電流密度0.5〜60A/dm2、電圧1〜100V、電解時間15秒〜50分であるのが適当であり、所望の陽極酸化皮膜量となるように調整される。

【0163】

また、特開昭54−81133号、特開昭57−47894号、特開昭57−51289号、特開昭57−51290号、特開昭57−54300号、特開昭57−136596号、特開昭58−107498号、特開昭60−200256号、特開昭62−136596号、特開昭63−176494号、特開平4−176897号、特開平4−280997号、特開平6−207299号、特開平5−24377号、特開平5−32083号、特開平5−125597号、特開平5−195291号の各公報等に記載されている方法を使用することもできる。

【0164】

中でも、特開昭54−12853号公報および特開昭48−45303号公報に記載されているように、電解液として硫酸溶液を用いるのが好ましい。電解液中の硫酸濃度は、10〜300g/L(1〜30質量%)であるのが好ましく、また、アルミニウムイオン濃度は、1〜25g/L(0.1〜2.5質量%)であるのが好ましく、2〜10g/L(0.2〜1質量%)であるのがより好ましい。このような電解液は、例えば、硫酸濃度が50〜200g/Lである希硫酸に硫酸アルミニウム等を添加することにより調製することができる。

【0165】

硫酸を含有する電解液中で陽極酸化処理を行う場合には、アルミニウムウェブ12と対極との間に直流を印加してもよく、交流を印加してもよい。アルミニウムウェブ12に直流を印加する場合においては、電流密度は、1〜60A/dm2であるのが好ましく、5〜40A/dm2であるのがより好ましい。連続的に陽極酸化処理を行う場合には、アルミニウムウェブ12の一部に電流が集中していわゆる「焼け」が生じないように、陽極酸化処理の開始当初は、5〜10A/m2の低電流密度で電流を流し、陽極酸化処理が進行するにつれ、30〜50A/dm2またはそれ以上に電流密度を増加させるのが好ましい。連続的に陽極酸化処理を行う場合には、アルミニウムウェブ12に、電解液を介して給電する液給電方式により行うのが好ましい。このような条件で陽極酸化処理を行うことによりポア(マイクロポア)と呼ばれる孔を多数有する多孔質皮膜が得られるが、通常、その平均ポア径は5〜50nm程度であり、平均ポア密度は300〜800個/μm2程度である。

【0166】

陽極酸化皮膜の量は1〜5g/m2であるのが好ましい。1g/m2未満であると版に傷が入りやすくなり、一方、5g/m2を超えると製造に多大な電力が必要となり、経済的に不利となる。陽極酸化皮膜の量は、1.5〜4g/m2であるのがより好ましい。また、アルミニウムウェブ12の中央部と縁部近傍との間の陽極酸化皮膜量の差が1g/m2以下になるように行うのが好ましい。

【0167】

陽極酸化処理に用いられる電解装置としては、特開昭48−26638号、特開昭47−18739号、特公昭58−24517号の各公報等に記載されているものを用いることができる。

【0168】

なお、本実施の形態では、電解粗面化処理及び陽極酸化処理で発生する酸性液中の固形物濾過に濾過助剤を使用しなかったが、濾過助剤を使用してもよい。この場合の濾過助剤としてはアルカリエッチグ処理で使用する研磨剤に限定されず、珪藻土やパーライトのような通常の濾過助剤も使用できる。

【実施例】

【0169】

以下、本発明の実施例を挙げ、本発明を、より詳細に説明する。但し、本発明は、これらの実施例に何ら限定されるものではない。

【0170】

図6に示す陽極酸化処理装置410を用い、1000mmの幅、0.3mmの厚さ、99.0wt%のアルミニウム純度のアルミニウムウェブを陽極酸化処理した。測定装置450により、電解処理槽414内の酸性水溶液を15wt%の硫酸濃度、1wt%のアルミイオン濃度の溶液になるよう調整した。2.0g/m2陽極酸化皮膜量、電気量300C/dm2の条件で連続処理した。

【0171】

図7の表に示すように、実施例1〜6については、濾過装置458により表に示す濾過条件で酸性水溶液を濾過するとともに、比較例1については濾過を行わなかった。また、濾過装置458を通過する前の酸性水溶液中の固形物含有量を200ppm、500ppmとした。

【0172】

実施例2,3における濾過装置458は、濾過膜方式を使用した2段濾過方式を採用した。1段目と2段目の濾過膜の孔径を図7の表の如く変化させた。また、固形物含有量の測定装置としては、濁度を測定する測定装置を準備した。

【0173】

濾過運転後における酸性水溶液中の固形物濃度、及び濁度で固形物除去性を評価し、酸性水溶液循環配管内での金属銅混入有無を評価し、排水量で経済性を、◎、○、△、×の4段階で評価した。総合評価で△以上を合格とした。

【0174】

実施例1〜4,6は、濾過前の固形物含有量が200ppm(濁度250NTU)の場合であり、固形物含有量を20ppm以下(濁度50NTU以下)に低減することができた。

【0175】

実施例1では、固形物除去性、金属銅混入の評価においていずれも○の評価を得ており、総合評価も○であった。

【0176】

実施例2,3のように2段濾過とした場合、15ppm以下(濁度40NTU以下)に低減することができた。特に、実施例2にしめすように、一段目を10μmの孔径とし、二段目を4μmとしたとき、固形物含有量、及び濁度を最も小さくすることができた。

【0177】

実施例4では、濾過装置458をイオン除去装置500の上流に設置したため、金属銅混入の評価が△であった。

【0178】

なお、実施例6において、4μmの孔径の濾過膜を使用した場合、濾過寿命が短いため総合評価で△であった。

【0179】

実施例5は濾過前の固形物含有量が500ppm(濁度350NTU)の場合であり、固形物含有量を30ppm以下(濁度70NTU以下)に低減することができた。固形物除去性において評価が△であった。

【0180】

比較例1は、酸性水溶液を濾過していないので、固形物除去性において×の評価であった。

【0181】

12…アルミニウムウェブ、34…ローラ状ブラシ、36…研磨剤タンク、38…スラリー液、40…ローラ、42…アルカリエッチング装置、43…分離・搬送ライン、43A…受け容器、43B…配管、43C…ポンプ、43D…分離装置、108…電解粗面化処理装置、110…電解槽本体、110A…電解槽、112…溢流槽、114…送りローラ、116A,116B…電極、118…AC電源、120…開口部、122…配管、124A…上流側案内ローラ、124B…下流側案内ローラ、126…補助電解槽、127…補助溢流槽、128…補助電極、130A,13B…サイリスタ、132…スリット、134…電解液通路、136…循環ライン、138…濾過ライン、139…組成濃度調整ライン、140…排出配管、142…電解液貯留槽、148,152,156…ポンプ、150…測定装置、158…濾過装置、410…陽極酸化処理装置、412…給電槽、414…電解処理槽、436…循環ライン、438…濾過ライン、439…組成濃度調整ライン、442…酸性液貯留槽、458…濾過装置、500…イオン除去装置

【特許請求の範囲】

【請求項1】

連続走行するアルミニウムウェブの少なくとも一方面を粗面化処理する電解粗面化処理工程を有し、

前記電解粗面化処理工程は、

前記アルミニウムウェブにアルカリ溶液を接触させてエッチングするアルカリエッチング処理工程と、

前記エッチング処理されたアルミニウムウェブを酸性電解液中で電気化学的に粗面化する電解粗面化処理工程と、を備え、

前記電解粗面化処理工程で粗面化処理されたアルミニウムウェブを酸性水溶液中で陽極酸化処理し、前記アルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理工程と、を有する平版印刷版用支持体の製造方法であって、

前記電解粗面化処理工程は、前記酸性電解液を、電解槽と電解液貯留槽との間で、前記酸性電解液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過工程と、を備え、

及び/又は前記陽極酸化処理工程では、前記酸性水溶液を、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で、前記酸性水溶液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過工程と、を備える平版印刷版用支持体の製造方法。

【請求項2】

前記電解粗面化処理工程の濾過工程、及び/又は前記陽極酸化処理工程の濾過工程において、1μm〜10μmの孔径の濾過膜で固形物を除去する請求項1に記載の平版印刷版用支持体の製造方法。

【請求項3】

前記陽極酸化処理工程において、前記電解処理槽内の前記酸性水溶液中から銅イオンを回収することにより前記酸性水溶液中の銅イオン濃度を減少させる銅イオン除去工程を、さらに備えた請求項1又は2に記載の平版印刷版用支持体の製造方法。

【請求項4】

前記電解粗面化処理工程の濾過工程において、前記循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、をさらに備えた請求項1から3のいずれか記載の平版印刷版用支持体の製造方法。

【請求項5】

前記陽極酸化処理工程の濾過工程において、前記循環使用されている酸性水溶液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、を備えた請求項1から4のいずれか記載の平版印刷版用支持体の製造方法。

【請求項6】

前記アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、前記電解粗面化処理工程の濾過工程、及び前記陽極酸化処理工程の濾過工程における前記固形物の除去量を多くする請求項1から5のいずれか記載の平版印刷版用支持体の製造方法。

【請求項7】

前記アルミニウムウェブはアルミニウム純度が99.0%以下のアルミニウムで構成される請求項1から6のいずれか記載の平版印刷版用支持体の製造方法。

【請求項8】

電解粗面化処理装置と陽極酸化処理装置とを有する平版印刷版用支持体の製造装置であって、

前記電解粗面化処理装置は、電解槽と電解液貯留槽との間で酸性電解液を循環使用する循環ラインと、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除

去する濾過ラインと、前記酸性電解液の組成濃度を調整する組成濃度調整ラインとを備え、

及び/又は前記陽極酸化処理装置は、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で前記酸性水溶液を循環使用する循環ラインと、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過ラインと、前記酸性水溶液の組成濃度を調整する調整ラインを備える平版印刷版用支持体の製造装置。

【請求項1】

連続走行するアルミニウムウェブの少なくとも一方面を粗面化処理する電解粗面化処理工程を有し、

前記電解粗面化処理工程は、

前記アルミニウムウェブにアルカリ溶液を接触させてエッチングするアルカリエッチング処理工程と、

前記エッチング処理されたアルミニウムウェブを酸性電解液中で電気化学的に粗面化する電解粗面化処理工程と、を備え、

前記電解粗面化処理工程で粗面化処理されたアルミニウムウェブを酸性水溶液中で陽極酸化処理し、前記アルミニウムウェブに陽極酸化皮膜を形成する陽極酸化処理工程と、を有する平版印刷版用支持体の製造方法であって、

前記電解粗面化処理工程は、前記酸性電解液を、電解槽と電解液貯留槽との間で、前記酸性電解液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除去する濾過工程と、を備え、

及び/又は前記陽極酸化処理工程では、前記酸性水溶液を、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で、前記酸性水溶液の組成濃度調整を行いながら循環使用する循環工程と、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過工程と、を備える平版印刷版用支持体の製造方法。

【請求項2】

前記電解粗面化処理工程の濾過工程、及び/又は前記陽極酸化処理工程の濾過工程において、1μm〜10μmの孔径の濾過膜で固形物を除去する請求項1に記載の平版印刷版用支持体の製造方法。

【請求項3】

前記陽極酸化処理工程において、前記電解処理槽内の前記酸性水溶液中から銅イオンを回収することにより前記酸性水溶液中の銅イオン濃度を減少させる銅イオン除去工程を、さらに備えた請求項1又は2に記載の平版印刷版用支持体の製造方法。

【請求項4】

前記電解粗面化処理工程の濾過工程において、前記循環使用されている酸性電解液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、をさらに備えた請求項1から3のいずれか記載の平版印刷版用支持体の製造方法。

【請求項5】

前記陽極酸化処理工程の濾過工程において、前記循環使用されている酸性水溶液中の固形物濃度を測定する固形物濃度測定工程と、前記測定した固形物濃度に基づいて固形物含有量が20ppm以下になるように前記濾過工程をON−OFF制御する制御工程と、を備えた請求項1から4のいずれか記載の平版印刷版用支持体の製造方法。

【請求項6】

前記アルミニウムウェブとして使用するアルミニウム材料のアルミ純度が低くなるほど、前記電解粗面化処理工程の濾過工程、及び前記陽極酸化処理工程の濾過工程における前記固形物の除去量を多くする請求項1から5のいずれか記載の平版印刷版用支持体の製造方法。

【請求項7】

前記アルミニウムウェブはアルミニウム純度が99.0%以下のアルミニウムで構成される請求項1から6のいずれか記載の平版印刷版用支持体の製造方法。

【請求項8】

電解粗面化処理装置と陽極酸化処理装置とを有する平版印刷版用支持体の製造装置であって、

前記電解粗面化処理装置は、電解槽と電解液貯留槽との間で酸性電解液を循環使用する循環ラインと、前記循環使用されている酸性電解液を濾過して酸性電解液中の固形物を除

去する濾過ラインと、前記酸性電解液の組成濃度を調整する組成濃度調整ラインとを備え、

及び/又は前記陽極酸化処理装置は、給電槽と酸性液貯留槽との間、及び電解処理槽と前記酸性液貯留槽との間で前記酸性水溶液を循環使用する循環ラインと、前記循環使用されている酸性水溶液を濾過して酸性水溶液中の固形物を除去する濾過ラインと、前記酸性水溶液の組成濃度を調整する調整ラインを備える平版印刷版用支持体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−107381(P2013−107381A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−20806(P2012−20806)

【出願日】平成24年2月2日(2012.2.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年2月2日(2012.2.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]