水密プラスチック段ボール箱及びその製法

【課題】 水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性を改善したプラスチック段ボール箱及びその製作方法を提供する。

【解決手段】

本発明のプラスチック段ボール箱は、以下のことを特徴とする。

(1)熱可塑性及び熱融合性を有するプラスチックより成る段ボールシートを素材に用いる。

(2)プラスチック段ボール箱の面と面の境界における段ボールシートの曲折部及び/又は接合部において、隣接する両面のそれぞれの端部に素材の熱可塑性を利用してライナーが斜面を覆った傾斜面を設ける。

(3)その両斜面上のライナー表面を加熱手段により融解し、熱融合性を利用して両斜面同士を融着することにより、曲折部及び/又は接合部に隙間のないプラスチック段ボール箱を形成する。

【解決手段】

本発明のプラスチック段ボール箱は、以下のことを特徴とする。

(1)熱可塑性及び熱融合性を有するプラスチックより成る段ボールシートを素材に用いる。

(2)プラスチック段ボール箱の面と面の境界における段ボールシートの曲折部及び/又は接合部において、隣接する両面のそれぞれの端部に素材の熱可塑性を利用してライナーが斜面を覆った傾斜面を設ける。

(3)その両斜面上のライナー表面を加熱手段により融解し、熱融合性を利用して両斜面同士を融着することにより、曲折部及び/又は接合部に隙間のないプラスチック段ボール箱を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック段ボール箱(以下、「プラ段ボール箱」という。)に関し、高い水密性、気密性、防塵性、保温性及びリサイクル容易性を有するプラ段ボール箱及びその製法に関するものである。

【背景技術】

【0002】

従来、紙製段ボール箱と共に、プラ段ボール箱は、プラ段ボール箱の素材として用いられるプラスチック段ボールシート(以下、「プラ段シート」という。)の軽量性、耐水性、保温性、加工容易性などの利点によって、主として物品を運搬する際の容器手段として、又は物品の収納手段としてなど多くの用途に利用されている。

【0003】

プラ段シートを利用した容器手段や収納手段の形状としては、底面を有して容器状となっているもの又は底面を有さず筒状となっているものがあるが、前者は、そのまま開放式の容器手段や収納手段として利用されたり、別途用意した上蓋手段又は上部に付設された上蓋手段と組み合わせて密封式の容器手段や収納手段として利用され、後者は、別途用意した底蓋手段と組み合わせて開放式の容器手段や収納手段として利用されたり、更に別途用意した上蓋手段と組み合わせて密封式の容器手段や収納手段として利用されている。

【0004】

従来より、このような底面を有する容器状のものも底面を有さない筒状のものも、いずれもプラ段ボール箱として扱われている。

【0005】

従って、本発明の目的でも、プラ段ボール箱という言葉は、底面を有する容器状のもの及び底面を有さない筒状のもののいずれも含むものとし、また、それらが上蓋手段や底蓋手段と組み合わされている場合の全体もプラ段ボール箱と呼ぶこととするが、容器の主体部分をそのような蓋手段と区別する必要がある場合には、容器の主体部分をプラ段ボール箱本体と呼ぶこととする。

【0006】

プラ段ボール箱の素材として用いられるプラ段シートの原料としては、例えばポリプロピレン、ポリカーボネートなどの合成樹脂が用いられているが、近年、合成樹脂に紙材などを混合した原料も使われるようになっており、どの程度の混合比率までをプラスチック又はプラスチック製と呼ぶかは業界でも明確でないのが現状である。

【0007】

本発明の目的では、プラスチック又はプラスチック製という言葉は、原料が合成樹脂と合成樹脂以外の物質とが混合されているものである場合であっても、その混合原料の混合比率が本発明を実施するのに必要な熱可塑性及び少なくともその混合原料同士における熱融合性を保持する範囲内にある場合、そのような混合原料又はそのような混合原料で作られたものを指すこととする。

【0008】

プラ段ボール箱の素材であるプラ段シートは、プラ段シートの両表面を形成している2枚のライナーと呼ばれている薄層状の構造部材(以下、「ライナー」という。)及びその2枚のライナーの間に設置されて2枚のライナーを橋絡してその間隔を保っている支柱状の構造部材(以下、「支柱」という。)より構成されており、通常ライナーと支柱は同種のプラスチック原料を用いることが多いが、支柱にはリサイクルされた再生プラスチック材を用いることもあり、両表面を形成する2枚のライナーは互いにほぼ平行に配置された平板状プラスチックシートであり、支柱はそれら2枚のライナーの間にあってライナー同士の平行間隔を保つ支柱の役目をするように両ライナーを突っ張る形にほぼ等間隔に多数設置されており(以下、複数の支柱をまとめて「支柱群」という。)、支柱の形状としてはリブ形立壁(図1参照。)、ハニカム形立壁(図2参照。)、ドーム形立壁などがあり、支柱群を構成するそれぞれの支柱の間は中空の空間(以下、「中空領域」という。)となっており、紙製段ボールシートに類似した中空構造となっている。

【0009】

プラ段シート内の支柱の形状が、それぞれ互いにほぼ平行に連続して配置されるリブ形立壁である場合には、リブ形立壁に挟まれている中空領域はリブ形立壁に沿ってプラ段シートの一端から他端まで貫通しており、一方、離散的に配置されるハニカム形立壁又はドーム形立壁などの場合には、中空領域はプラ段シートの全域にわたって網状に連通して広がっている。

【0010】

プラ段シートを用いてプラ段ボール箱を製作する方法は種々存在するが、比較的よく使われている横断面が長方形で底面を有するプラ段ボール箱本体を製作する方法の一例を概略的に示すと、プラ段シート上で、プラ段ボール箱の底面となる1個の矩形領域、その底面矩形領域の四辺のそれぞれに連接して四方に伸びたプラ段ボール箱の側面となる4個の矩形領域、及び隣接する側面同士を接合するために側面矩形領域の隣接する側面に対向する辺に連設して設けられた綴じ代、重ね代、接着代などと呼ばれる部分(以下、「接合代」という。)となる8個の台形領域が1枚の連続した平面形状(図3参照。)となるようにプラ段シートを裁断し、次に、底面と側面との境界となる4本の境界線部分及び側面と接合代との境界となる8本の境界線部分に容易に折り曲げられるような折目を加え、次に、8個の接合代を側面から折目で全て同じ方向にほぼ直角に折り曲げ、次に、4個の側面を底面から折目で全て同じ方向に箱形が形成されるように直角に折り曲げ、このとき接合代がそれぞれ隣接する側面と重なるように配置し、次に、重なっている接合代と側面とを固定手段によって互いに固定して隣接する側面同士を接合することによって、プラ段ボール箱を形成する(図4参照。)。

【0011】

上記の従来方法によるプラ段ボール箱の製作は一例であり、プラ段シートを裁断する形状も、所望の段ボール箱をその折目部分によって一枚の平面状に展開できる限りどのような形状でもよく、接合代の形状も台形に限らず自由であり、接合代を設ける箇所も、例えば一つの側面に接合代を設ければ、それに対向して隣接する側面には接合代を設けないことも可能であり、また側面の辺の一部分にのみ接合代を設けることも可能であり、裁断したプラ段シートを折り曲げたり接合したりする手順も種々可能であり、メーカー毎に異なるのが実態である。

【0012】

また、上記の例で1個のプラ段ボール箱に用いるプラ段シートを1枚の連続した平面状に裁断するのは、接合箇所を少なくして作業効率を向上させ、また、接合部に起因する種々の問題を避けるためであるが、形状の複雑性や工程の都合によっては、必ずしも1枚の連続した平面状に裁断することが要求されるわけではなく、1個のプラ段ボール箱に用いるプラ段シートを複数枚の部分に分割裁断して、それらを接合することによってプラ段ボール箱を形成する場合もある。

【0013】

また、プラ段シートを用いてプラ段ボール箱を形成する場合に、接合代を隣接する面に重ねて、その接合代と面を互いに固定することによって裁断された面同士を接合する従来の方法においては、その重ね合わせた部分をステープル、接着剤、ビスなどを用いて固定する方法や重ね合わせた部分の一部を加熱押圧して融着することによって固定する方法など多くの異なる方法が採用されている。

【0014】

上記のような従来方法によるプラ段ボール箱においては、いずれも、素材であるプラ段シートの裁断によって生じた裁断端縁における断面(以下、「裁断面」という。)が完成したプラ段ボール箱の外面や内面に露出している。

【0015】

上記で説明したように、プラ段シートの内部にはプラ段シート全面にわたって連続しているか又はプラ段シートの特定の方向に一端から他端まで貫通している中空領域を有しているため、プラ段ボール箱に加工するために裁断されたプラ段シートの裁断面にも中空領域が形成する多数の孔(以下、「裁断面開口部」という)が露出している。

【0016】

従って、プラ段シートは、裁断面開口部から水が侵入し、その水が中空領域を伝ってプラ段シート内部深くまで達し、更に他端の裁断面にまで及んでプラ段シートの反対側の裁断面開口部から滲出するという透水性を有している。

【0017】

また、プラ段シートは、上記の水の侵入経路を通って、湿気を含む外気が裁断面開口部からプラ段シートに侵入し、その外気が中空領域を伝ってプラ段シート内部深くまで達し、更に他端の裁断面にまで及んでプラ段シートの反対側の裁断面開口部から放散されるという通気性も有している。

【0018】

また、プラ段シートの裁断面開口部は、前述のように水や湿気(以下、合わせて「水分」という。)や外気の出入口になることに加えて、ゴミ、ほこり、有機物など(以下、合わせて「異物」という。)の溜まり場となり、更に裁断面開口部から侵入した異物や水分が洗浄や除去の困難な中空領域の深奥部まで入り込み滞留するという清浄化を妨げる要因にもなっている。

【0019】

なお、プラ段シートの裁断面開口部から水分や異物が侵入したり滞留したりするという清浄化阻害の問題については、裁断面開口部を密封処理する方法が各種提案されているが、これらの提案は、例えば工事用養生シートなどに用いる単純な矩形のプラ段シートの二辺又は四辺の端縁断面を密封することを想定した方法であり、前述のようにプラスチック段ボールの製作において複雑な形状に裁断されたそれぞれの辺を密封するのに適していない(例えば、特許文献1、特許文献2参照。)。

【0020】

また、上記のようなプラ段シート内の中空領域及び裁断面開口部に起因する種々の問題に加えて、同じく上記のような従来方法によるプラ段ボール箱の製作おいて、隣接する二つの面同士を固定して接合する方法としてステープル止め、ビス止め、部分的熱圧着などの接合手段を利用する場合には、接合部におけるステープルの装着部、ビスの装着部、熱圧着部を除く接合代の大部分の領域は単にプラ段シート同士が重なって押しつけられているだけであり(図4参照。)、接着剤を利用する場合でも、プラ段シートの構造的特徴である凹凸の多い表面の形状により塗布むらや接着むらなどが生じ易く、例えば粘着テープなどによる目張りを接合部に施したとしても、粘着テープの性能や手作業による不安定さの限界もあって、接合部全体における十分な水密性及び気密性を得ることは困難であり、かつ、接合部で重ね合わせたプラ段シートの間に生じる目地の隙間には異物が入り込んで滞留し易く、また、粘着テープなどによる目張りを施した場合でも、粘着テープの端部に露出した粘着材に異物が付着して滞留し易く除去が困難であるという、水密性、気密性、清浄化容易性の問題が従来方法にはある。

【0021】

更に、上記のようなプラ段ボール箱製作の従来方法において、隣接する二つの面同士を固定して接合する方法としてステープル止め又はビス止めを利用する場合には、その段ボール箱を長期間にわたって再利用を繰り返している間にステープル又はビスが貫通している穴が徐々に広がって緩み、その隙間から水分や空気が出入りして水密性及び気密性が次第に失われ、また、その隙間に異物が入り込んで滞留し易くなるという問題もある。

【0022】

このように、従来方法によるプラ段ボール箱には、プラ段シートの中空領域及び裁断面開口部並びにプラ段シートの重なり合った接合部の隙間に起因する透水性、通気性、清浄化などの問題があるため、水分を避ける必要のある物品を収納して水分の存在する環境に置かれる可能性のある場合、衛生的な環境を必要とし、腐敗有機物やカビなどの存在が許されない食品、医薬品等の物品を収納する場合、ゴミやほこりを避ける必要のある精密機器などの物品を収納する場合、逆に収納物が液体若しくは水分の出るような物品で、そのような液体や水分で保管場所を汚染することを避ける必要がある場合などには、従来方法によるプラ段ボール箱は不適当であり、プラ段ボール箱の用途が制限されるという問題がある。

【0023】

また、例えば医薬品等の物品を不活性ガスの窒素雰囲気中などである程度の期間保管したり運搬したりする必要があるような場合、通常、物品をそのようなガス雰囲気中で容器の中に納めることによって容器内の空気をその雰囲気ガスに置換してからパッキングなどを利用した気密性の蓋手段で閉じるが、従来方法によるプラ段ボール箱は、上記のように気密性が不十分であるため、そのように置換された雰囲気ガスがそのプラ段ボール箱の接合部やプラ段シート内部の中空領域を通って外部に漏れたり外部の空気がそのプラ段ボール箱内部に侵入したりすることを防げず、そのような用途には不適当であり、このような面でも用途が制限されるという問題がある。

【0024】

また、従来方法によるプラ段ボール箱は、上記のように裁断面開口部からプラ段シート内部に水分が侵入するような構造となっており、プラ段シート内部に乾燥した空気や乾燥した熱伝導率の低い不活性ガス等が存在する場合に比べて、プラ段シート内部に水分が侵入することによりプラ段シートの断面方向の平均的な熱伝達係数が大きくなる可能性があり、従って、周囲の環境条件によってプラ段ボール箱の保温性が影響を受けて低下する可能性があり、高度の保温性を要する物品の収納・運搬にも不適当で、用途が制限されるという問題がある。

【0025】

また、従来方法によるプラ段ボール箱は、素材のプラ段シートの裁断面開口部を封止処理したり接合部を耐水性のある粘着テープなどで目張りしたりするなどの加工を付加することで水密性や気密性を向上させることは可能であるが、そのような追加的な加工作業は、熟練を必要とし、手間も掛かり、また追加の材料も必要となるため、高度の水密性や気密性を有する一体成型のプラスチックコンテナー等の競合製品に対する性能価格比や利便性での利点を失う問題がある。

【0026】

また、従来方法によるプラ段ボール箱の製作において、上記のようにステープル、ビス、接着剤、粘着テープなどを用いた場合、完成したプラ段ボール箱には、素材であるプラ段シートの他に金属、異種プラスチックなどの異なる物質が混在することとなり、プラ段ボール箱をリサイクルする際に、回収したプラ段ボール箱を分解して材料毎に分別処理するという面倒な作業を必要とし、プラ段ボール箱のリサイクル率が下がり環境負荷を増やす要因になるという問題がある。

【0027】

また、従来方法によるプラ段ボール箱の製作において、接着剤を用いた場合、接着剤が含む各種の揮発性物質や有害物質によってプラ段ボール箱の用途が制約され、例えば食品などの収納や運搬には不適当となり、用途が制限されるという問題がある。

【0028】

また、従来方法によるプラ段ボール箱の製造において、上記のように隣接する面同士を接合するために接合代を設けるため、その接合代を形成するために使われる余分なプラ段シートのコストを必要とし、ステープルを使用する場合には、ステープルのコスト、所定の箇所をステープルで固定する作業コストなどを必要とし、ビスを用いる場合には、ビスのコスト、所定の箇所にビス穴を開ける作業コスト、ビス穴にビスを通して固定する作業コストなどを必要とし、接着剤を使用する場合には、接着剤のコスト、接着剤を塗布する作業コストなどを必要とし、それらを用いない場合に比べて、いずれも材料コストや作業コストを増やす要因となるという問題がある。

【0029】

プラ段シートのように薄いシート状のものを互いに接合する方法としては、上記の従来方法で用いられているように、互いを重ねて、その重ねた部分を縫い合わせ、貼り合わせ、その他上記の接合手段を用いて接合する方法が技術的に簡単で、古くから利用されているが、従来方法によるプラ段ボール箱の問題の多くは、そのようにプラ段シート同士を重ね合わせて接合するという方法に原因がある。

【0030】

また、熱可塑性及び熱融合性を有するプラスチック材同士を接合する方法として、両者の表面を加熱融解し、融解した表面同士を接触若しくは押圧した後、冷却固化することによって、その融解部分において熱融合による緻密で強固な接合が得られるということもよく知られている(例えば、特許文献3参照。)。

【0031】

しかし、プラスチック材同士を熱融合によって接合する場合には、プラスチック材の融解した表面同士は、お互いが確実に接触若しくは押圧されうる表面形状であること及びそのような接触若しくは押圧がされうる位置に互いを配置できることが必要条件であり、更に、十分に緻密で強固な接合を得るためには、融着面積がある程度以上なければならないという問題もある。

【0032】

プラ段ボール箱の製作においてプラ段シート同士を接合する方法として、プラ段シート同士を重ねて接合する従来方法を用いずに、裁断面開口部のあるプラ段シートの裁断面同士を直接突合わせて接合しようとすれば、両裁断面が互いに接触できる部分は、プラ段シートの両表面を形作っている非常に薄いライナー部分の裁断面及び裁断面開口部に露出している支柱群のそれぞれの支柱裁断面である。

【0033】

しかし、そのように露出している支柱群のそれぞれの支柱断面の形状と位置は、通常無作為に選ばれる裁断位置によって不規則に変化し、従って、両裁断面開口部に露出するそれぞれの支柱断面が必ずしも接合相手方の支柱断面と互いに正対して接触する位置に配置されるとは限らず、このため両裁断面において十分な融着面積が確保されず、結果として十分緻密で強固な接合が常に得られるとは限らないという品質上の不安定さがあり、このような不安定な接合方法は、実際の商品に適用するには好ましくないという問題がある。

【0034】

また、薄板状プラスチック材の端面同士を重ねずに突合わせて融着する各種の方法が提案されているが、これらは断面に中空領域による開口部がないプラスチックシートや開口部があっても断面におけるその占める比率が比較的小さい発泡プラスチック材のようなものに適用することを想定した方法であり、断面に中空領域による開口部が大きな面積比率で存在して、互いの断面同士を突合せた場合に互いに接触するプラスチック表面面積が比較的小さく、断面同士の融着による接合の強度や緻密さにむらが生じる可能性のあるプラ段シートに対しては不向きな方法である(例えば、特許文献4、特許文献5参照。)。

【0035】

また、従来方法によるプラ段ボール箱においては、その角部は通常プラ段シートに折目加工を加えて折り曲げているだけであり、その折目加工によって角部プラ段シートの強度が低下し、プラ段ボール箱を積み重ねて利用する際に、積み重ねることができる個数が制約されるという問題もある。

【0036】

現在まで、従来方法によるプラ段ボール箱が有する前述のような多くの問題を一挙に解決するような方法や手段の提案はなく、高度の水密性、気密性、保温性、強度、清浄化容易性或いはリサイクル容易性を必要とする用途において、プラ段ボール箱自体で対応できない特性については、他の手段を併用して解決する努力をしているのが実情である。

【0037】

【特許文献1】特開2009−6556

【特許文献2】特開2008−200890

【特許文献3】特開平09−058801

【特許文献4】再表98/041383

【特許文献5】特開平06−328571

【発明の概要】

【発明が解決しようとする課題】

【0038】

従来方法によるプラ段ボール箱は、上記の技術的背景で述べたように、その製作の過程で素材のプラ段シートの裁断面にプラ段シートの全域に広がっている内部の中空領域につながる開口部が生じること、及び、その裁断されたプラ段シート同士を接合する場合にはそのプラ段シート同士を重ね合わせて接合する方法が用いられ、その重ね合わせ部分の目地に隙間が生じることなどに起因して、完成したプラ段ボール箱の水密性、気密性、保温性、強度、清浄化容易性、リサイクル容易性などが十分でないという問題がある。

【0039】

本発明は、上記のような従来方法によるプラ段ボール箱が有する水密性、気密性、保温性、強度、清浄化容易性、リサイクル容易性を改善し、より広い用途に用いられるようにしたプラ段ボール箱及びそのようなプラ段ボール箱を製作するために利用できるプラ段シート同士を接合する方法を提供しようとするものである。

【課題を解決するための手段】

【0040】

本発明は、プラ段シートを素材としたプラ段ボール箱に関するものである。

【0041】

先ず、上記の課題を解決する手段の一つとして、裁断されたプラ段シート同士を緊密かつ強固に接合する新規な手段を提供する。

【0042】

本発明に従ってプラ段ボール箱を製作する場合、従来方法と同様に、所望のプラ段ボール箱の寸法、形状に従って適切な形状にプラ段シートを裁断するが、このとき従来方法では必要であったプラ段シート同士を重ねて接合するための接合代(例えば、図3参照。)は設けず、プラ段ボール箱を形成する際に接合を必要とする隣接した両面の境界線に沿って裁断する(例えば、図5参照。)。

【0043】

また、本発明の方法によれば、接合部における緻密性及び強度が十分大きく、また、適切な工具などを用いれば接合作業も比較的簡単なので、プラ段シートの裁断を行う場合、必ずしも1枚の連続した平面形状に裁断する必要はなく、工程上の便宜を考慮して複数枚の平面形状に分割裁断してもよい。

【0044】

上記のように裁断された二つの裁断端縁を本発明に従ってプラ段ボール箱の角部で接合する場合、それぞれの裁断端縁において、そのプラ段ボール箱の内面になるプラ段シートの表面(以下、「内表面」という。)に、接合のための斜面(以下、「接合斜面」という。)をそのプラ段ボール箱の外面になるプラ段シートの表面(以下、「外表面」という。)と後述するように必要に応じて任意に選ぶことができる鋭角の角度(以下、「接合斜面傾斜角」という。)を成す傾斜をもって裁断面の内表面から始まり少なくともプラ段シートの中空領域の厚さ全体にまたがって設ける(図6参照。)。

【0045】

上記のように裁断端縁に接合斜面を設ける場合、その接合斜面が設けられるプラ段シートの内表面に元々あったライナーが、塑性変形によって延伸され、接合斜面形成後に適当な厚さで接合斜面上に残り、その接合斜面上に残ったライナーがその裁断端縁の裁断面開口部がその接合斜面に露出しないように接合斜面を覆っている状態で接合斜面が形成されることが重要である(図6参照。)。

【0046】

上記のようにライナーが接合斜面を覆っているような状態の接合斜面を形成する一つの方法は、先ず、プラ段シート端縁の内表面の少なくとも接合斜面を形成すべき部分をヒートバーなどの加熱手段によって素材であるプラ段シートを塑性変形することが可能となる温度(以下、「軟化点」という。)以上の温度に加熱するが、その加熱温度や加熱時間などの加熱条件はそのプラ段シート端縁が軟化して塑性変形は可能になるがそのプラ段シート端縁の表面を覆っているライナー部分が融解によってその表面から流失してしまわない範囲とする。

【0047】

上記のように加熱されたプラ段シート端縁内表面上の接合斜面を形成すべき部分を、そのプラ段シート面と鋭角の押圧角度(上記の接合斜面傾斜角とほぼ同じにする)を成して傾斜した押圧用平面を備えた押圧手段を用いてそのプラ段シート面に対して垂直方向に押圧し(図7参照。)、加熱されたプラ段シート端縁がその傾斜した押圧用平面に倣って塑性変形して所定の接合斜面の形状に成形された後、その押圧手段を接合斜面から外してプラ段シート端縁を冷却固化することにより、上記のようにライナーで表面が覆われた状態の接合斜面を形成することができる。

【0048】

上記の接合斜面形成方法において、接合斜面部分の加熱手段が接合斜面を成形する押圧手段を兼ねる手段(以下、「加熱押圧手段」という。)を用いることによって、加熱と押圧を同時に行うこともできる。

【0049】

上記のようにライナーが接合斜面を覆っているような状態の接合斜面を形成する別の方法は、プラ段シートを裁断する前にそのような接合斜面を裁断線に沿って形成してからその斜面端縁で裁断する方法であり、後述するV字溝の形成方法と同様に、プラ段シート面と鋭角の押圧角度(上記の接合斜面傾斜角とほぼ同じにする)を成して傾斜した加熱押圧用平面を先端部に備えたヒートバーなどの加熱押圧手段を接合斜面を形成すべき裁断線に沿って配置し、その加熱押圧用平面をプラ段シートに接触させてプラ段シート表面をその軟化点以上の温度に加熱しながらプラ段シート面に対して垂直方向にほぼプラ段シートの厚さだけ押圧し(例えば、図12参照。)、加熱されたプラ段シートがその加熱押圧平面に倣って塑性変形して裁断線位置に所定の接合斜面の形状が形成された後、その加熱押圧手段を接合斜面から外してプラ段シート端縁を冷却固化し、形成された接合斜面の先端縁である裁断線に沿って裁断することにより、上記のようにライナーで覆われた状態の接合斜面を裁断端縁に形成することができる。

【0050】

また、上記の接合斜面を形成するための加熱条件は、プラ段シートの軟化点以上の温度であれば、プラスチック原料の種類、プラ段シートの厚さ、ライナーの厚さ、加工時間などの所与の条件に依存して適宜調整することができる。

【0051】

上記において、プラ段シート端縁に形成される接合斜面がプラ段シート外表面となす接合斜面傾斜角は、多角形のプラ段ボール箱の角部で裁断端縁の接合が行われる場合には、その角部で接合する両プラ段シート端縁のそれぞれの接合斜面傾斜角の合計がほぼその角部の内角の角度になるようにし、例えば横断面が長方形のプラ段ボール箱のように角部が垂直に接合される場合には、接合するプラ段シート両端縁の接合斜面傾斜角は合計が約90度になるようにするが、望ましくはそのプラ段シート両端縁の接合斜面角度が等しくほぼその内角の半分、例えば上記の横断面が長方形のプラ段ボール箱にあってはそれぞれ約45度にする。

【0052】

また、プラ段ボール箱の側面などの平面部分又は円筒状のプラ段ボール箱の側面などの曲率を有する曲面部分で裁断端縁の接合が行われる場合には、一方の裁断端縁には内表面上に任意の接合斜面傾斜角を有する上記のようにライナーで覆われた接合斜面を設け、他方の裁断端縁には外表面上にほぼ同じ接合斜面傾斜角を有する上記のようなライナーで覆われた接合斜面を設け、接合する両方のプラ段シートを互いに水平に突き合わせた際に両接合斜面がほぼ正対するようにする(図8参照。)。

【0053】

なお、上記の方法に従ってプラ段シート同士をそれぞれの裁断端縁に設けた接合斜面同士によって接合する際には、後述するように、両接合斜面上に形成されるプラスチック融解層の柔軟性のある厚みを利用して強制的に両プラ段シートのなす角度を調整できるため、両接合斜面傾斜角は、厳密に前述した角度である必要はなく、接合斜面上の融解層の厚さや接合斜面の奥行きなどに依存するある程度の許容範囲を有する。

【0054】

上記のように互いに接合するプラ段シートの両端縁にライナーで覆われた接合斜面を設けた後、それらの両接合斜面をヒートバーなどの加熱手段を用いて素材であるプラ段シートが融解する温度(以下、「融点」という。)以上の温度に加熱し、接合斜面を覆っているライナーをその表面から適当な厚さにわたって融解し、その融解層が冷却して固化するまでに両方のプラ段シートをそれぞれ保持手段で保持しながら両接合斜面上の融解層を接触させ、必要に応じて両接合斜面間に押圧を加え、更に必要に応じて両プラ段シートの接合角度を強制的に調整した後、両方の融解層が融合した状態で融解層を冷却固化することにより両プラ段シートの接合を行う。

【0055】

プラ段ボール箱の製作においてプラ段シートの裁断端縁同士を接合する場合に、上記背景技術で述べたように接合代を設けて相手のプラ段シートに重ね、ステープルなどの接合手段によって接合する従来方法でなく、両側の裁断端縁にライナーで被覆された接合斜面を設け、その接合斜面上のライナー表面を融解し、その融解層によって両接合斜面同士を融着して接合する本発明の方法に従えば、裁断断面の露出が全くなく、また、プラ段シート同士の重なりも全くなくなるため、上記従来方法に起因する不十分な水密性、気密性、保温性、清浄化容易性及びリサイクル容易性が大きく改善される。

【0056】

次に、上記のように両側のプラ段シートの裁断端縁に接合斜面を設け、その接合斜面同士を融着することによる課題の解決手段に加えて、その解決手段と併用することによってプラ段ボール箱の製作工程の効率を向上でき、かつ、水密性、気密性、強度などを更に向上させることに寄与する第2の解決手段を以下に提供する。

【0057】

本発明に従ってプラ段ボール箱を製作する際に、プラ段ボール箱を構成するそれぞれの面となる部分を全て素材のプラ段シートから分割裁断し、そのように裁断された部分をそれぞれ全て上記のように融着することによって接合してプラ段ボール箱を形成する必要はなく、例えば図5に示すように、1枚の連続した平面形状に裁断することも可能である。

【0058】

図5の例では、プラ段ボール箱本体の4枚の側面のそれぞれ隣接する側面同士の境界は裁断されているが、底面と4枚の側面との境界は裁断されず連接しており、通常、そのような裁断されていない面と面との境界では、プラ段ボール箱を製作する場合、その境界部分を所定の角度に折り曲げてプラ段ボール箱の角部を形成する(以下、そのようにプラ段シートを折り曲げて形成したプラ段ボール箱の角部又はそのような角部を形成するプラ段シート上の折り曲げ部分を「曲折部」という。)。

【0059】

本発明では、そのように裁断されていない隣接する面同士の境界部分を所定の角度に折り曲げてプラ段ボール箱の曲折部を形成する際に、その曲折部における水密性、気密性、強度などを改善する手段も提供する。

【0060】

上記のようにプラ段シート上で裁断されずに連続した状態にある隣接する面同士の境界部分にプラ段ボール箱の曲折部を形成する場合、プラ段シートの内表面上の曲折部に沿って断面がV字形状(図9参照。)、V字の先端が丸みを帯びた形状(図10参照。)、V字の底部が平らな台形状(図11参照。)などの両側の側面が上に開いた適切な角度の斜面(以下、「V字斜面」という。)となっている形状の溝(以下、「V字溝」という)を設ける。

【0061】

上記のようにプラ段シート上の面同士の境界部分にV字溝を設ける場合、V字溝が設けられるプラ段シートの内表面に元々あったライナーが、そのV字溝形成後、適当な厚さでそのV字溝のV字斜面上に残り、プラ段シート内部の中空部分がそのV字斜面に露出しないようにその残存ライナーがV字斜面を覆っている状態でそのV字斜面が形成され、かつ、そのV字溝の底部にはプラ段シートの外表面を形成しているライナーの厚みが適当量残っていることが重要である。

【0062】

上記のようにライナーがV字斜面を覆っている状態のV字溝を形成する方法としては、先ず、プラ段シート内表面上の少なくともV字溝を形成すべき部分をヒートバーなどの加熱手段によって加熱する。

【0063】

その加熱温度や加熱時間などの加熱条件は、プラ段シートが軟化して塑性変形は可能になるがプラ段シートの表面を覆っているライナー部分が融解によって表面から流失してしまわない範囲とする必要があり、また、加熱温度は、そのプラ段シートの軟化点以上の温度であれば、プラスチック原料の種類、プラ段シートの厚さ、ライナーの厚さ、加工時間などの工程条件に依存して適宜調整することができる。

【0064】

次に、そのように加熱されたV字斜面を形成すべきプラ段シート内表面上の曲折部に沿った線上を、上記に述べたような所望のV字溝の先端形状を有する押圧手段でプラ段シート面に垂直方向に押圧し(図12参照。)、加熱されたプラ段シート表面がその押圧手段先端の形状に倣って塑性変形しながら陥没していきV字溝の底部にプラ段シートの表面を形成しているライナーの厚みが適当量残っている状態で押圧を止め、その押圧手段を引き上げた後、冷却固化することにより、上記のような状態のV字溝を形成することができる。

【0065】

上記において、プラ段シート内表面上の曲折部に形成されるV字溝の斜面がそのプラ段シート外表面となす角度は、多角形のプラ段ボール箱の曲折部である場合、V字溝の両側に形成されるそれぞれの角度の合計がほぼその曲折部の内角の角度になるようにし、例えば横断面が長方形のプラ段ボール箱のように曲折部が直角に折り曲げられる場合には、V字溝の両側の斜面の角度は合計が約90度になるようにするが、望ましくは両斜面の角度が等しくほぼ内角の半分、例えば上記の横断面が長方形のプラ段ボール箱にあってはそれぞれ約45度にする。

【0066】

なお、後述するように、本発明に従ってV字溝の両斜面を利用して隣接する面のプラ段シート同士を融着接合する際には、両斜面上に形成されるプラスチック融解層の厚みを利用して強制的に両プラ段シートのなす角度を調整できるため、両斜面の角度は、厳密に上記のような角度である必要はなく、その融解層の厚さや接合斜面の奥行きなどに依存するある程度の許容範囲を有する。

【0067】

次に、上記のようにプラ段シート上の曲折部にV字溝を設けたのち、そのV字溝の両斜面の表面をヒートバーなどの加熱手段を用いてプラ段シートの融解温度以上に加熱し、その斜面を覆っているライナーをその表面から適当な厚さにわたって融解し、V字溝の両側のプラ段シートをそれぞれ保持手段で保持しながらそのV字溝の底部で折り曲げることにより、その融解層が冷却して固化するまでに両斜面上の融解層を接触させ、必要に応じて両斜面間に押圧を加え、更に必要に応じて両プラ段シートの接合角度を強制的に調整した後、両方の融解層が融合した状態で融解層を冷却固化させ、V字溝の両側のプラ段シートをV字溝の両側の斜面同士を融着することにより接合する(以下、このように曲折部にV字溝を設けて折目として用いると共にそのV字溝の両斜面を互いに融着して接合した曲折部を「曲折接合部」という。)。

【0068】

プラ段ボール箱の曲折部に関しては、従来方法では曲折部に折目加工をしてその部分を所定の角度に折り曲げるだけであり、単にそのような折目の目的で上記のようなV字溝を設ける場合には、V字溝の深さは上記のようにプラ段シートのほぼ全厚とする必要はなく、プラ段シートの厚みや硬度などに応じて必要な曲折が可能な深さにすれば十分であるが、上記に述べた第2の解決手段によれば、曲折部にV字溝の折目加工を行うのは同じであるが、更に、そのV字溝の両斜面を融着して曲折接合部とすることにより、従来方法に比べて曲折部の機械的強度が大きく改善され、プラ段ボール箱同士をより多く積み重ねて保管したり運搬することが可能となり、また、従来方法では曲折部が折目によって弱くなっているため長期の繰り返し使用によってピンホールが生じたり破れたりして水密性、気密性、保温性などを失いやすいが、本発明に従った曲折接合部とすることにより、曲折部が緻密かつ強固に固定されるためこのような問題も改善される。

【0069】

上記で説明した最初の解決方法及び第2の解決方法のいずれも、一般に多用されている直方体の外観を有するプラ段ボール箱に限定されず、円柱や楕円柱、多角柱、反角柱、円錐台、角錐台を含むあらゆる多面体の外観を有するプラ段ボール箱に適用でき、更に、上記で提案されたプラ段シート同士の接合において、両プラ段シート端縁にライナーで覆われた斜面を設け、そのライナー表面同士を融着することによりプラ段シート同士を重ねて綴じ合わせることなく接合する方法は、プラ段ボール箱の製作以外のプラ段シート同士の接合にも利用できる方法である。

【0070】

また、上記で説明した最初の解決方法及び第2の解決方法は、裁断されたプラ段シート同士を重ねて接合する従来方法に比べて、裁断されたプラ段シートの裁断面同士を突き合わせて融着することによって緻密で強固な接合を行うため、外部に露出した裁断面がなく、また、接合部における目地などの隙間もなく、上記背景技術で述べたような従来方法の有する種々の問題点を解決するものである。

【発明の効果】

【0071】

従来方法においては、プラ段ボール箱の製作で裁断されたプラ段シート同士を接合する場合、両方のプラ段シートの一部を重ねて綴じ合わせることにより接合していたために、上記背景技術に述べたような種々の問題があったが、本発明によれば、プラ段シートの断面同士を直接突き合わせて融着により接合を行うことができ、また、従来方法では折り曲げるだけであった曲折部も折り曲げと融着を併用することができるようになり、従来方法よりも緻密で強固な接合部及び曲折部によってプラ段ボール箱が形成され、従って、従来方法に比べて水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性が改善され、用途を広げることが可能となった。

【図面の簡単な説明】

【0072】

【図1】内部支柱としてリブ形立壁を有するプラ段シートの斜視図

【図2】内部支柱としてハニカム形立壁を有するプラ段シートの斜視図

【図3】従来方法で連続平面状に裁断されたプラ段シートの平面図

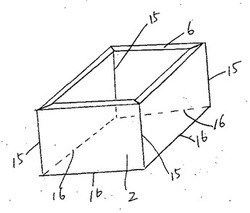

【図4】従来方法により完成したプラ段ボール箱の斜視図

【図5】本発明に従って連続平面状に裁断されたプラ段シート平面図

【図6】本発明に従って角部で接合するプラ段シート接合斜面の配置断面図

【図7】本発明に従う接合斜面と斜面形成用工具の配置例

【図8】本発明に従って面部分で接合する場合の接合斜面の配置断面図

【図9】プラ段シート曲折部のV字溝例1

【図10】プラ段シート曲折部のV字溝例2

【図11】プラ段シート曲折部のV字溝例3

【図12】V字溝とV字溝形成用工具の配置例

【図13】実施例1におけるプラ段ボール箱の斜視図

【図14】実施例1における井桁状ヒートバーの平面図

【図15】実施例1の図14におけるA−A線に沿ったエッジ部断面図

【図16】実施例1におけるV字溝形成後のプラ段シートの平面図

【図17】実施例1におけるV字溝形成後の不要部を切除したプラ段シートの平面図

【図18】実施例1の図17におけるA−A線に沿った側面断面図

【図19】実施例2におけるプラ段ボール箱の斜視図

【図20】実施例2における折り畳んだプラ段ボール箱の斜視図

【図21】実施例2における柵状ヒートバーの平面図

【図22】実施例2の図21におけるA−A線に沿ったエッジ部断面図

【図23】実施例2の図21におけるB−B線に沿ったエッジ部断面図

【図24】実施例2の図21におけるC−C線に沿ったエッジ部断面図

【図25】実施例2における第二接合斜面用ヒートバーの斜視図

【図26】実施例2における接合斜面融解用ヒートバーの斜視図

【図27】実施例2におけるV字溝など形成後のプラ段シートの平面図

【図28】実施例2における裏面の第二接合斜面形成後のプラ段シートの平面図

【図29】実施例2における接合斜面融解用ヒートバーの配置断面図

【発明を実施するための形態】

【0073】

本発明では、裁断されたプラ段シートの裁断端縁同士を重ねることなく直接に突き合わせて融着することにより、また、必要に応じてプラ段シート曲折部においてその曲折部両側のプラ段シート同士の融着加工も行うことにより、強固な接合部及び曲折部を実現し、それによって接合部及び曲折部における高い水密性、気密性、強度、清浄化容易性を有し、全体としても高い水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性を有するプラ段ボール箱及びその製造方法を実現した。

【実施例1】

【0074】

以下、本発明の実施の形態を、図13に示すような底面の幅をX、底面の奥行きをY、高さをZとした横断面が長方形で底面を有するが蓋は付設されていないプラ段ボール箱を製作する実施例によって示すが、ここで示す各種の寸法はそれぞれの実際の用途において許容される範囲の公差を含むものとし、また、この実施例1に示す実施の形態は加熱押圧手段などの形状やプラ段シートの裁断形状を適切に選ぶことにより、横断面が長方形以外のプラ段ボール箱にも適用することが可能である。

【0075】

この実施例におけるプラ段ボール箱は、実際の使用時においては、そのまま容器として積み重ねたりして用いることができ、また、必要に応じて、容器を密閉する役割をするパッキングなどを装備した上蓋手段を別途用意して併用することもできる。

【0076】

本発明に従って、プラ段ボール箱の素材としてプラ段シートを用いる。

【0077】

図14は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面及び曲折部におけるV字溝を効率よく設け、それらの接合斜面及びV字溝斜面の表面を効率よく融解するために本実施例で用いる加熱押圧手段であって、製作するプラ段ボール箱に応じた所定の寸法及び形状を有する複数のヒートバーが所定の位置で井桁状に配置され一体化された加熱押圧手段(以下、「井桁状ヒートバーセット」という。)のエッジ部分の平面図を示す。

【0078】

井桁状ヒートバーセットを構成しているそれぞれのヒートバーは、井桁状ヒートバーセットの成す平面に対して垂直な同一方向に伸び出した図15に断面を示すような先端角(以下、「エッジ先端角」という。)を持つエッジ部分を有する。

【0079】

そのエッジ先端角は、約90度とし、そのエッジを形成する一方の斜面がエッジ先端が進む方向に垂直な面に対して成す角度(以下、「エッジ斜面傾斜角」という。)がエッジの両方の斜面でほぼ対称にそれぞれ約45度であることが望ましく、エッジ部分の先端からエッジ斜面のヒートバー本体側末端までの高さは、少なくとも形成されるべき接合斜面の高さ又はV字溝の深さであることが必要であり、望ましくは素材プラ段シートの厚さをわずかに超える高さとする。

【0080】

井桁状ヒートバーセットは、図14に示されるように、それぞれの全長が(X+2Z)である2本のヒートバーがお互いのエッジ間隔をYとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、また、それぞれの長さが(Y+2Z)である別の2本のヒートバーがお互いのエッジ間隔をXとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、それら2対のヒートバーがそれぞれの中心線を互いに直角に交わるようにし、エッジを同じ向きに向けて配置されることによって、それら4本のヒートバーが井桁状に組み合わされ一体化されたものである。

【0081】

井桁状ヒートバーセットを構成する4本のヒートバーのそれぞれは、それらのエッジ先端がほぼ同一平面上に位置するように配置される。

【0082】

井桁状ヒートバーセットは、エッジがある部分とは反対側の部分に埋設又は付設されたヒーターによって、それぞれのヒートバーのエッジ部分がほぼ均等に少なくとも素材のプラ段シートを融解できる温度まで加熱することができるようになっている。

【0083】

そのような加熱用ヒーターは、必ずしも上記のように井桁状ヒートバーセットの後部に直接に埋設又は付設する必要はなく、例えば、別途設けられた高温媒体、加熱炉などの熱源によってヒートバーのエッジ部分を所定の温度に加熱した後に、その熱源から井桁状ヒートバーセットを取り出して使用することもできる。

【0084】

また、ヒートバーのエッジ部分に溶融したプラ段シートの原料であるプラスチックが付着して作業の妨げになるのを防ぐために、作業温度範囲ではプラスチックの付着が無視できる程度に少なく、かつ、そのような温度範囲において耐熱性がある例えばテフロンなどのような物質でエッジ部分を被覆することが望ましい。

【0085】

本実施例に従ってプラ段ボール箱を製作するには、先ず、素材とするプラ段シートを縦の長さを(X+2Z)、横の長さを(Y+2Z)とする矩形に裁断する。

【0086】

次に、井桁状ヒートバーセットのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0087】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの軟化点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分が必要な作業時間が得られないほど短時間で融解して原形を失ってしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0088】

次に、加熱した井桁状ヒートバーセットを裁断された矩形のプラ段シートの上部に適当な間隔をあけて配置するが、このとき、井桁状ヒートバーセットを構成する2対のヒートバーがプラ段シートの矩形平面と平行で、かつ、それら2対のヒートバーのそれぞれの両側末端がプラ段シートの矩形平面の四辺の裁断線にそれぞれほぼ重なるように位置を合わせる。

【0089】

井桁状ヒートバーセットとプラ段シートとの位置合わせには、井桁状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0090】

次に、プラ段シートの上部に配置した井桁状ヒートバーセットを、その加熱したエッジ部分がプラ段シートに接触するまで近づけ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、わずかにプラ段シートの厚みを残した位置で押圧を止め、続いて、プラ段シートから引き離すことによって、プラ段シート上に井桁状のV字溝(以下、「井桁状V字溝」という。)を刻みつける(図16参照。)。

【0091】

上記の井桁状V字溝をプラ段シートに刻みつける作業において、井桁状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、井桁状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0092】

また、井桁状V字溝形成作業における井桁状ヒートバーセットの適切なエッジ部分の温度と押圧速度の条件は、形成された井桁状V字溝の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0093】

次に、井桁状V字溝が形成されたプラ段シート上で、段ボール箱の形成に不用な四隅の部分を形成されたV字溝の底に沿って裁断して切除し、井桁状V字溝で仕切られたプラ段ボール箱の底面領域、その底面領域に連接している4枚の側面領域を残す(図17参照)。

【0094】

この不要部分切除作業の結果、切除部分が取り除かれた側面領域のプラ段シート端縁のV字溝では、V字溝の片側斜面のみが接合斜面として残される(図18参照)。

【0095】

次に、井桁状V字溝を形成する際に用いた井桁状ヒートバーセット又はそれとエッジ部分の形状、寸法及び配置が同じ別の井桁状ヒートバーセットのエッジ部分をプラ段シートの融点以上の温度に加熱する。

【0096】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0097】

次に、加熱した井桁状ヒートバーセットを井桁状V字溝が形成され不要部分が切除されたプラ段シート(図17参照。)の上部に適当な間隔をあけて配置するが、このとき、井桁状ヒートバーセットの井桁状エッジ部分がプラ段シートと平行で、かつ、その井桁状エッジがプラ段シート上に形成されている井桁状V字溝と重なるように位置を合わせる。

【0098】

この場合も、井桁状ヒートバーセットとプラ段シートとの位置合わせには、井桁状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0099】

次に、プラ段シートの上部に配置した井桁状ヒートバーセットを、その加熱したエッジ部分の斜面がプラ段シート上の井桁状V字溝の斜面に接触するか若しくはわずかに離れた状態になるまで近づけ、その位置で井桁状V字溝の斜面(不要部分が切除されたプラ段シート端縁ではV字溝の片側斜面)を覆っているライナーの表面が適度の厚さまで融解するまで保持した後、井桁状ヒートバーセットをV字溝斜面から引き離す。

【0100】

上記の井桁状V字溝の斜面を融解する作業において、井桁状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、井桁状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0101】

また、井桁状V字溝斜面の融解作業における適切なエッジ部分の温度及び融解位置での保持時間の条件は、融解された井桁状V字溝の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーの融解層が十分に表面に残って斜面を覆うように選ぶ。

【0102】

次に、上記のように井桁状V字溝の斜面が融解されている状態で、プラ段シート上のプラ段ボール箱側面になる4箇所の領域(図17参照。)を底面領域とほぼ直角になるようにそれぞれV字溝の底に沿って折り曲げ、その曲折部のV字溝の対向する両斜面を接近させ、更に両斜面上の融解層を互いに圧着し、その圧着作業中に底面領域と側面領域を保持して底面領域と側面領域の成す角度が直角になるように曲折部の曲折角度を強制的に調整しながら両斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、両斜面を接合し、段ボール箱の底面と側面の曲折部を直角に固定する。

【0103】

また、上記のようにプラ段シート上で底面領域に対してほぼ直角に折り曲げられたそれぞれの側面領域は、上記のように不要部分が裁断され切除された裁断端縁に隣接する側面領域と対向するV字溝の片側斜面である接合斜面を有しており(図18参照。)、その接合斜面も上記のV字溝斜面の融解作業時に同時に融解層が形成されており、上記のように側面領域が底面領域に対して直角に折り曲げられた際に隣接する側面領域の対向する接合斜面同士が互いに近接することになるので、更に両接合斜面上の融解層を互いに圧着し、その圧着作業中に両側面領域を保持して両側面領域の成す角度が直角になるように強制的に調整しながら両接合斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、両接合斜面を接合し、段ボール箱の側面同士を直角に固定する。

【0104】

上記のような底面と側面及び側面同士の角度調整作業及び両斜面の融着作業は、上記のようにV字溝斜面及び接合斜面の表面が融解され、その融解状態が維持されている間に全て行われる必要があり、また、そのように融着された曲折部及び接合部の融解層が冷却されて固化するまで底面及び4枚の側面の相対位置が動かないように固定される必要があるので、互いに接合される底面領域と側面領域又は側面領域同士を保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動、相互間を押圧する力などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0105】

上記のようにして、プラ段シート上のプラ段ボール箱の側面になる領域の裁断端縁にプラ段シートのライナーで覆われた接合斜面を設け、隣接して対向する側面領域の接合斜面上のライナーの表面部分を適当な厚さ融解して互いに融着することによって緻密で強固な接合部を形成し、また、互いに裁断されずに連接している底面領域と側面領域の境界の曲折部にプラ段シートのライナーで覆われた斜面を両側に有するV字溝を設け、その両側の斜面上のライナーの表面部分をそれぞれ適当な厚さ融解して互いに融着することによって緻密で強固な曲折部を形成することにより、この実施例1に従った本発明によるプラ段ボール箱を形成する。

【実施例2】

【0106】

また、以下に、本発明の実施の形態を、図19に示すような横断面の幅をX、横断面の奥行きをY、高さをZとした横断面が長方形で付設された蓋も底面もない筒状のプラ段ボール箱を製作する別の実施例によって示すが、ここで示す各種の寸法はそれぞれの実際の用途において許容される範囲の公差を含むものとし、また、この実施例2に示す実施の形態は加熱押圧手段などの形状やプラ段シートの裁断形状を適切に選ぶことにより、横断面が長方形以外のプラ段ボール箱にも適用することが可能である。

【0107】

この実施例によるプラ段ボール箱は、隣接する側面同士が成す4個の角部を有し(図19参照。)、それら4個の角部の内、一方の対向する角の内角の角度がそれぞれ少なくとも0度から90度の範囲で自由に曲折可能な曲折部となっており、他方の対向する角の内角の角度がそれぞれ少なくとも90度から180度の範囲で自由に曲折可能な曲折部となっており、望ましくは全ての角の内角の角度が少なくとも0度から180度の範囲で自由に曲折可能な曲折部となっており、プラ段ボール箱として使用していないときには、一方の対向する角の内角を角度が約0度になるように折り畳むように曲折し、他方の対向する角の内角の角度が約180度になるように開くように曲折することにより、そのプラ段ボール箱をほぼ平面状に折り畳んで収納スペースを節約することが可能となっている(図20参照。)。

【0108】

また、このプラ段ボール箱は、使用時においては、例えば、プラ段ボール箱の側面下部を嵌合する嵌合溝を有し、容器の底面の役割をする底蓋手段を別途用意して併用し、また、必要に応じて、例えば、プラ段ボール箱側面の上部を嵌合する嵌合溝を有し、容器を密閉するパッキングなどを装備した蓋の役割をする上蓋手段を別途用意して併用することもできる。

【0109】

本発明に従って、プラ段ボール箱の素材としてプラ段シートを用いる。

【0110】

図21は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面及び曲折部におけるV字溝を効率よく設けるために本実施例で用いる加熱押圧手段の一つであって、製作するプラ段ボール箱に応じた所定の寸法及び形状を有する複数のヒートバーが所定の位置で柵状に配置され一体化された加熱押圧手段1(以下、「柵状ヒートバーセット」という。)のエッジ部平面図を示す。

【0111】

柵状ヒートバーセットを構成しているそれぞれのヒートバーは、柵状ヒートバーセットの成す平面に対して垂直な同一方向に伸び出したエッジ部分を有し、それぞれのエッジ部先端がほぼ同一平面上に位置するように配置される。

【0112】

図22は、柵状ヒートバーセットのコ字形の外周を構成する3本のヒートバーの内、上下の2本(以下、「上下縁封止用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分は、片側の斜面のみを持ち、先端平坦部を持たず、プラ段ボール箱の上縁及び下縁のプラ段シート裁断面を封止するためのエッジとして用いる。

【0113】

図23は、柵状ヒートバーセットのコ字形の外周を構成する3本のヒートバーの内、上下縁封止用ヒートバーの一端を橋渡ししている1本(以下、「第一接合斜面用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分も、片側の斜面のみを持ち、先端平坦部を持たず、プラ段ボール箱の製作の際に側面同士を接合するための接合斜面を形成するエッジとして用いる。

【0114】

図24は、柵状ヒートバーセットのコ字形の外周の内側にあって上下縁封止用ヒートバーを橋渡ししている4本のヒートバー(以下、「曲折部用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分は、左右対称のほぼ台形状の斜面と先端平坦部を持ち、プラ段ボール箱の角部における曲折部を形成するエッジとして用いる。

【0115】

曲折部用ヒートバーの台形状エッジ部分の平坦部は、必ずしも図24に示すような平面である必要はなく、緩やかな円弧状、ギザギザ状であってもよく、曲折部の折り曲げる方向によっては平坦部がなくてもよい場合もある。

【0116】

曲折部用ヒートバーの台形状エッジ両側のエッジ斜面傾斜角並びに台形先端の平坦部の幅及び形状は、プラ段ボール箱の曲折部を自由に曲折できる角度範囲を定めるものであり、所望の曲折可能な角度範囲を得られるようにエッジ斜面傾斜角、平坦部の幅及び形状の組合せを適宜選ぶことができる。

【0117】

上下縁封止用ヒートバーのエッジ斜面傾斜角は、プラ段ボール箱の上下の縁部の裁断面に露出している中空領域開口部を封止するためのものであり、任意に選ぶことができる。

【0118】

第一接合斜面用ヒートバーのエッジ斜面傾斜角は、プラ段ボール箱を形成するために側面における任意の位置で裁断されたプラ段シート同士を接合するための接合斜面を形成するためのものであり、任意の角度を選ぶことができるが、後述する加熱手段2の第二接合斜面用ヒートバーエッジのエッジ斜面傾斜角とほぼ等しくなるように選ぶ必要があり、望ましくは柵状ヒートバーセットのなす平面に対して約45度とする。

【0119】

また、柵状ヒートバーセットは、図21に示されるように、それぞれの全長が(2X+2Y)である2本の上下縁封止用ヒートバーがお互いのエッジ先端同士の間隔をZとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、また、長さがZである第一接合斜面用ヒートバーが2本の上下縁封止用ヒートバーの一端を橋渡しするように配置され、また、長さがZである4本の曲折部用ヒートバーが2本の上下縁封止用ヒートバーを橋渡しする形に第一接合斜面用ヒートバーから所定の間隔をあけながら順次配置されることによって、7本のヒートバーが柵状に組み合わされて一体化されている。

【0120】

4本の曲折部用ヒートバーの配置は、1本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(X−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、このLの値はXより小さい任意の値とするが望ましくはXのほぼ半分とし、2本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(X+Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、3本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(2X+Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、4本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(2X+2Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置される。

【0121】

図25は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面を効率よく設けるために本実施例で用いる別の加熱押圧手段であり、製作するプラ段ボール箱に応じた所定の寸法及び形状を有するヒートバーよりなる加熱押圧手段2(以下、「第二接合斜面用ヒートバー」という。)のエッジ部斜視図を示す。

【0122】

第二接合斜面用ヒートバーは、その長手方向に対して垂直方向に伸び出した図23に断面を示すような片側に斜面を持つエッジ部分を有する。

【0123】

このエッジのエッジ斜面傾斜角は、任意の角度を選ぶことができるが、上記加熱手段1の第一接合斜面用ヒートバーのエッジ斜面傾斜角とほぼ等しくなるように選ぶ必要がある。

【0124】

上記柵状ヒートバーセット及び第二接合斜面用ヒートバーのエッジ部分の先端からエッジ斜面のヒートバー本体側末端までの高さは、少なくとも形成されるべき接合斜面の高さ又はV字溝の深さであることが必要であり、望ましくは素材プラ段シートの厚さをわずかに超える高さとする。

【0125】

図26は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面の表面を効率よく融解するために本実施例で用いる別の加熱手段であり、製作するプラ段ボール箱に応じた所定の寸法及び形状を有するヒートバーよりなる加熱手段3(以下、「接合斜面融解用ヒートバー」という。)の斜視図を示す。

【0126】

接合斜面融解用ヒートバーは、長手方向の長さが少なくともZで、幅が少なくとも接合斜面の上端から下端までにまたがる大きさを有する平面を両面とする平板状のものである。

【0127】

本実施例で用いる柵状ヒートバーセット、第二接合斜面用ヒートバー及び接合斜面融解用ヒートバーは、それぞれのヒートバーを保持している保持手段側に埋設又は付設されたヒーターによってヒートバー本体及びそのエッジ部分を少なくとも素材のプラ段シートを融解できる温度まで加熱することができるようになっている。

【0128】

上記ヒーターは、必ずしも上記のようにヒートバーに直接に埋設又は付設する必要はなく、別途設けられた高温媒体、加熱炉などの熱源によってヒートバーを所定の温度に加熱した後に、その熱源からヒートバーを取り出して使用することもできる。

【0129】

また、ヒートバー又はそのエッジ部分に溶融したプラ段シートの原料であるプラスチックが付着して作業の妨げになるのを防ぐために、作業温度範囲ではプラスチックの付着が無視できる程度に少なく、かつ、そのような温度範囲において耐熱性がある例えばテフロンなどのような物質でヒートバー又はエッジ部分を被覆することが望ましい。

【0130】

この実施例2のプラ段ボール箱を製作するには、先ず、プラ段シートを幅Z、長さ(2X+2Y)の矩形に裁断する。

【0131】

次に、柵状ヒートバーセットのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0132】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの軟化点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分が短時間で融解して原形を失ってしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0133】

次に、加熱した柵状ヒートバーセットを裁断された矩形のプラ段シートの上部に適当な間隔をあけて配置するが、このとき、柵状ヒートバーセットのコ字形外周を成す2本の上下縁部用ヒートバー及び第一接合斜面用ヒートバーのエッジ部分がプラ段シートの矩形平面と平行で、かつ、プラ段シートの矩形の3辺の成すコ字形と柵状ヒートバーセットのコ字形外周がほぼ一致するようにそれぞれの位置を合わせる。

【0134】

柵状ヒートバーセットとプラ段シートとの位置合わせには、柵状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0135】

次に、プラ段シートの上部に配置した柵状ヒートバーセットを、その加熱したエッジ部分がプラ段シート上に接触するまで近づけ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、わずかにプラ段シートの厚みを残した位置で押圧を止め、続いて、プラ段シートから引き離すことによって、曲折部用ヒートバーによるプラ段シート上における4本のV字溝(以下、「曲折用V字溝」という。)、上下縁用ヒートバーによるプラ段ボール箱の上部及び下部の裁断端縁における斜面(以下、いずれも「上下縁部封止斜面」という。)及び第一接合斜面用ヒートバーによるプラ段シートの幅Zの一方の裁断端縁における斜面(以下、「第一接合斜面」という。)を形成する(図27参照。)。

【0136】

上記のV字溝などをプラ段シートに刻みつける作業において、柵状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、柵状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0137】

また、この曲折用V字溝、上下縁部封止用斜面及び第一接合斜面の形成作業における柵状ヒートバーセットの適切なエッジ部分の温度と押圧速度の条件は、形成された曲折用V字溝、上下縁部封止用斜面及び第一接合斜面の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0138】

上記の曲折用V字溝、上下縁部封止用斜面及び第一接合斜面を形成する作業においては、柵状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0139】

次に、第二接合斜面用ヒートバーのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0140】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0141】

次に、上記のように曲折用V字溝、上下縁部封止用斜面及び第一接合斜面が形成された矩形のプラ段シートを裏返した後、上記のように加熱した第二接合斜面用ヒートバーをプラ段シートの上部に配置するが、このとき、このヒートバーがプラ段シートの矩形平面と平行で、かつ、そのエッジの先端がプラ段シートの第一接合斜面が形成されている辺に対向する辺の裁断線にほぼ一致するようにそれぞれの位置を合わせる。

【0142】

第二接合斜面用ヒートバーとプラ段シートとの位置合わせには、第二接合斜面用ヒートバー及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0143】

次に、プラ段シート上部に配置した第二接合斜面用ヒートバーを、その加熱したエッジ部分がプラ段シート上に接触するまで下げ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、ほぼプラ段シートの厚み分食い込んだところで押圧を止め、続いて、プラ段シートから引き離すことによって、第二接合斜面用ヒートバーによるプラ段シートの幅Zを有する辺の裁断端縁における斜面(以下、「第二接合斜面」という。)を形成する(図28参照。)。

【0144】

上記の第二接合斜面を形成する作業において、第二接合斜面用ヒートバーとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、第二接合斜面用ヒートバーのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0145】

また、この第二接合斜面の形成作業における第二接合斜面用ヒートバーの適切な押圧速度とエッジ部分の温度の条件は、形成された第二接合斜面の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0146】

第二接合斜面の形成作業には、第二接合斜面用ヒートバー及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0147】

また、第二接合斜面を形成する作業は、適切な補助工具若しくは装置を用いて、柵上ヒートセット及び第二接合斜面用ヒートバーをプラ段シートの両面に同時に配置できるようにすることにより、プラ段シートを裏返してヒートバーの配置を再度行うことなく、上記の曲折用V字溝、上下縁部封止用斜面及び第一接合斜面を形成する作業と同時に行うこともできる。

【0148】

次に、接合斜面融解用ヒートバーをプラ段シートの融点以上の温度に加熱する。

【0149】

上記で加熱された接合斜面融解用ヒートバーの温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0150】

次に、曲折用V字溝、上下縁部封止用斜面、第一接合斜面及び第二接合斜面が形成された矩形のプラ段シートを4箇所ある曲折用V字溝の部分で同じ方向にそれぞれ約90度折り曲げることにより、第一接合斜面と第二接合斜面が互いにほぼ対向するように近接させる。

【0151】

上記で第一接合斜面と第二接合斜面を近接させる際に、両斜面間の間隔が少なくとも前述の平板状接合斜面融解用ヒートバーが挟まるだけ開いているように曲折用V字溝の折り曲げる角度を調節する。

【0152】

また、上記でプラ段シートを折り曲げる方向は、プラ段シートの曲折用V字溝が形成されている面を内側にする方向又は外側にする方向のいずれでもよく、曲折用V字溝をプラ段ボール箱の内側に隠すか又は外側に出すかというデザイン上の好みで選択することができる。

【0153】

上記のような曲折用V字溝を折り曲げる作業には、プラ段シートを保持し、それぞれの曲折用V字溝で折り曲げる角度や第一接合斜面と第二接合斜面の間の間隔などを調整できるような適切な補助工具若しくは装置を用いることが望ましい。

【0154】

次に、加熱した接合斜面融解用ヒートバーを上記のようにして適当な間隔をあけて対向している第一接合斜面と第二接合斜面の間に挿入し配置するが、このとき、第一接合斜面と第二接合斜面は接合斜面融解用ヒートバーの両側の平面にそれぞれほぼ平行に対向させ、かつ、接合斜面融解用ヒートバーの両側の平面が第一接合斜面及び第二接合斜面をそれぞれ覆うように位置を合わせる(図29参照。)。

【0155】

上記のような接合斜面融解用ヒートバーと第一接合斜面及び第二接合斜面との位置合わせ作業には、接合斜面融解用ヒートバー及びプラ段シートを保持し、それぞれの傾きの調整、それぞれの間隔の調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0156】

次に、上記のように接合斜面融解用ヒートバーの両面に対向して配置された第一接合斜面と第二接合斜面のそれぞれの表面が接合斜面融解用ヒートバーの加熱した両側の平面にそれぞれ接触するかわずかに離れた状態になるまで曲折用V字溝の折り曲げる角度を調節し、その位置で第一接合斜面と第二接合斜面を覆っているライナーの表面が適度の厚さまで融解するまで保持した後、再度曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面を接合斜面融解用ヒートバーから少し離し、接合斜面融解用ヒートバーを第一接合斜面と第二接合斜面の間から抜き取る。

【0157】

上記のように曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面を接合斜面融解用ヒートバーの面に近づけるように動かす代わりに、接合斜面融解用ヒートバーの方を動かして第一接合斜面と第二接合斜面に順次接触又はわずかに離れた状態にしながら第一接合斜面及び第二接合斜面の表面を融解することもできる。

【0158】

上記の第一接合斜面と第二接合斜面の表面を融解する作業においては、接合斜面融解用ヒートバー及びプラ段シートの保持、移動、停止、停止時間などを適切に制御できる補助工具若しくは装置を用いることが望ましい。

【0159】

また、この第一接合斜面と第二接合斜面の表面の融解作業における適切な接合斜面融解用ヒートバーの温度、融解位置での保持時間などの条件は、融解された第一接合斜面と第二接合斜面の表面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーの融解層が十分に表面に残って斜面を覆うように選ぶ。

【0160】

次に、上記のように第一接合斜面と第二接合斜面の表面が融解されている状態で、曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面の位置を接近させ、更に両表面上の融解層を互いに圧着し、その圧着作業中に両側のプラ段シートを保持して両側のプラ段シートが平面を成すように強制的に調整しながら両接合斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、第一接合斜面と第二接合斜面を接合し、段ボール箱の側面を形成する両側のプラ段シートをその接合位置で平面状に固定する。

【0161】

上記のようにプラ段ボール箱の一つの側面の途中で裁断されたものを互いに平面状に接合して1枚の側面にする作業においては、上記のように第一接合斜面と第二接合斜面の表面が融解された後、その融解状態が維持されている間に行われる必要がある。

【0162】

上記のようにして、筒型プラ段ボール箱の一つの側面の任意の位置で縦方向に裁断され分割されている側面の部分同士を、その部分の裁断端縁のそれぞれに素材であるプラ段シートのライナーで覆われた斜面を互いに対向するように設け、また、そのプラ段ボール箱の側面同士の境界の曲折部に素材であるプラ段シートのライナーで覆われた斜面を有するV字溝を設け、それぞれのV字溝の部分で曲折することによって、分割された側面の裁断端縁に設けられた斜面同士を対向するように接近させ、裁断端縁に設けられた斜面上のライナーの表面部分をそれぞれ融解して互いに融着して接合することにより、この実施例2に従った本発明によるプラ段ボール箱を形成する。

【産業上の利用可能性】

【0163】

本発明によれば、パッキングなど適切な密閉手段を有する上蓋手段や必要に応じて同様の底蓋手段と組み合わせることにより、高い水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性を有するプラ段ボール箱が実現され、従来のプラ段ボール箱の利用方法に加えて、高度の衛生的保存環境を必要とする食品や医薬品の運搬や保管での利用、グリーンプログラムを実施している企業などで利用資材のリサイクル率を向上する必要のある用途での利用、より高い積み重ねによって収納スペース効率を向上する必要のある用途への利用など、プラ段ボール箱の利用範囲が広がり、従って、本発明は産業において利用されうるものである。

【符号の説明】

【0164】

1 プラ段ボール箱

2 プラ段シート

3 ライナー

4 支柱

5 中空領域

6 裁断端縁

7 接合代

8 接合用ステープル

9 接合斜面

10 接合斜面傾斜角

11 押圧手段

12 押圧平面

13 V字溝

14 加熱押圧手段

15 接合部

16 曲折接合部

17 井桁状ヒートバーセット

18 エッジ先端角

19 エッジ斜面傾斜角

20 井桁状V字溝

21 曲折部

22 柵状ヒートバーセット

23 第二接合斜面用ヒートバー

24 接合斜面融解用ヒートバー

25 上下縁部封止斜面

26 曲折用V字溝

27 第一接合斜面

28 第二接合斜面

【技術分野】

【0001】

本発明は、プラスチック段ボール箱(以下、「プラ段ボール箱」という。)に関し、高い水密性、気密性、防塵性、保温性及びリサイクル容易性を有するプラ段ボール箱及びその製法に関するものである。

【背景技術】

【0002】

従来、紙製段ボール箱と共に、プラ段ボール箱は、プラ段ボール箱の素材として用いられるプラスチック段ボールシート(以下、「プラ段シート」という。)の軽量性、耐水性、保温性、加工容易性などの利点によって、主として物品を運搬する際の容器手段として、又は物品の収納手段としてなど多くの用途に利用されている。

【0003】

プラ段シートを利用した容器手段や収納手段の形状としては、底面を有して容器状となっているもの又は底面を有さず筒状となっているものがあるが、前者は、そのまま開放式の容器手段や収納手段として利用されたり、別途用意した上蓋手段又は上部に付設された上蓋手段と組み合わせて密封式の容器手段や収納手段として利用され、後者は、別途用意した底蓋手段と組み合わせて開放式の容器手段や収納手段として利用されたり、更に別途用意した上蓋手段と組み合わせて密封式の容器手段や収納手段として利用されている。

【0004】

従来より、このような底面を有する容器状のものも底面を有さない筒状のものも、いずれもプラ段ボール箱として扱われている。

【0005】

従って、本発明の目的でも、プラ段ボール箱という言葉は、底面を有する容器状のもの及び底面を有さない筒状のもののいずれも含むものとし、また、それらが上蓋手段や底蓋手段と組み合わされている場合の全体もプラ段ボール箱と呼ぶこととするが、容器の主体部分をそのような蓋手段と区別する必要がある場合には、容器の主体部分をプラ段ボール箱本体と呼ぶこととする。

【0006】

プラ段ボール箱の素材として用いられるプラ段シートの原料としては、例えばポリプロピレン、ポリカーボネートなどの合成樹脂が用いられているが、近年、合成樹脂に紙材などを混合した原料も使われるようになっており、どの程度の混合比率までをプラスチック又はプラスチック製と呼ぶかは業界でも明確でないのが現状である。

【0007】

本発明の目的では、プラスチック又はプラスチック製という言葉は、原料が合成樹脂と合成樹脂以外の物質とが混合されているものである場合であっても、その混合原料の混合比率が本発明を実施するのに必要な熱可塑性及び少なくともその混合原料同士における熱融合性を保持する範囲内にある場合、そのような混合原料又はそのような混合原料で作られたものを指すこととする。

【0008】

プラ段ボール箱の素材であるプラ段シートは、プラ段シートの両表面を形成している2枚のライナーと呼ばれている薄層状の構造部材(以下、「ライナー」という。)及びその2枚のライナーの間に設置されて2枚のライナーを橋絡してその間隔を保っている支柱状の構造部材(以下、「支柱」という。)より構成されており、通常ライナーと支柱は同種のプラスチック原料を用いることが多いが、支柱にはリサイクルされた再生プラスチック材を用いることもあり、両表面を形成する2枚のライナーは互いにほぼ平行に配置された平板状プラスチックシートであり、支柱はそれら2枚のライナーの間にあってライナー同士の平行間隔を保つ支柱の役目をするように両ライナーを突っ張る形にほぼ等間隔に多数設置されており(以下、複数の支柱をまとめて「支柱群」という。)、支柱の形状としてはリブ形立壁(図1参照。)、ハニカム形立壁(図2参照。)、ドーム形立壁などがあり、支柱群を構成するそれぞれの支柱の間は中空の空間(以下、「中空領域」という。)となっており、紙製段ボールシートに類似した中空構造となっている。

【0009】

プラ段シート内の支柱の形状が、それぞれ互いにほぼ平行に連続して配置されるリブ形立壁である場合には、リブ形立壁に挟まれている中空領域はリブ形立壁に沿ってプラ段シートの一端から他端まで貫通しており、一方、離散的に配置されるハニカム形立壁又はドーム形立壁などの場合には、中空領域はプラ段シートの全域にわたって網状に連通して広がっている。

【0010】

プラ段シートを用いてプラ段ボール箱を製作する方法は種々存在するが、比較的よく使われている横断面が長方形で底面を有するプラ段ボール箱本体を製作する方法の一例を概略的に示すと、プラ段シート上で、プラ段ボール箱の底面となる1個の矩形領域、その底面矩形領域の四辺のそれぞれに連接して四方に伸びたプラ段ボール箱の側面となる4個の矩形領域、及び隣接する側面同士を接合するために側面矩形領域の隣接する側面に対向する辺に連設して設けられた綴じ代、重ね代、接着代などと呼ばれる部分(以下、「接合代」という。)となる8個の台形領域が1枚の連続した平面形状(図3参照。)となるようにプラ段シートを裁断し、次に、底面と側面との境界となる4本の境界線部分及び側面と接合代との境界となる8本の境界線部分に容易に折り曲げられるような折目を加え、次に、8個の接合代を側面から折目で全て同じ方向にほぼ直角に折り曲げ、次に、4個の側面を底面から折目で全て同じ方向に箱形が形成されるように直角に折り曲げ、このとき接合代がそれぞれ隣接する側面と重なるように配置し、次に、重なっている接合代と側面とを固定手段によって互いに固定して隣接する側面同士を接合することによって、プラ段ボール箱を形成する(図4参照。)。

【0011】

上記の従来方法によるプラ段ボール箱の製作は一例であり、プラ段シートを裁断する形状も、所望の段ボール箱をその折目部分によって一枚の平面状に展開できる限りどのような形状でもよく、接合代の形状も台形に限らず自由であり、接合代を設ける箇所も、例えば一つの側面に接合代を設ければ、それに対向して隣接する側面には接合代を設けないことも可能であり、また側面の辺の一部分にのみ接合代を設けることも可能であり、裁断したプラ段シートを折り曲げたり接合したりする手順も種々可能であり、メーカー毎に異なるのが実態である。

【0012】

また、上記の例で1個のプラ段ボール箱に用いるプラ段シートを1枚の連続した平面状に裁断するのは、接合箇所を少なくして作業効率を向上させ、また、接合部に起因する種々の問題を避けるためであるが、形状の複雑性や工程の都合によっては、必ずしも1枚の連続した平面状に裁断することが要求されるわけではなく、1個のプラ段ボール箱に用いるプラ段シートを複数枚の部分に分割裁断して、それらを接合することによってプラ段ボール箱を形成する場合もある。

【0013】

また、プラ段シートを用いてプラ段ボール箱を形成する場合に、接合代を隣接する面に重ねて、その接合代と面を互いに固定することによって裁断された面同士を接合する従来の方法においては、その重ね合わせた部分をステープル、接着剤、ビスなどを用いて固定する方法や重ね合わせた部分の一部を加熱押圧して融着することによって固定する方法など多くの異なる方法が採用されている。

【0014】

上記のような従来方法によるプラ段ボール箱においては、いずれも、素材であるプラ段シートの裁断によって生じた裁断端縁における断面(以下、「裁断面」という。)が完成したプラ段ボール箱の外面や内面に露出している。

【0015】

上記で説明したように、プラ段シートの内部にはプラ段シート全面にわたって連続しているか又はプラ段シートの特定の方向に一端から他端まで貫通している中空領域を有しているため、プラ段ボール箱に加工するために裁断されたプラ段シートの裁断面にも中空領域が形成する多数の孔(以下、「裁断面開口部」という)が露出している。

【0016】

従って、プラ段シートは、裁断面開口部から水が侵入し、その水が中空領域を伝ってプラ段シート内部深くまで達し、更に他端の裁断面にまで及んでプラ段シートの反対側の裁断面開口部から滲出するという透水性を有している。

【0017】

また、プラ段シートは、上記の水の侵入経路を通って、湿気を含む外気が裁断面開口部からプラ段シートに侵入し、その外気が中空領域を伝ってプラ段シート内部深くまで達し、更に他端の裁断面にまで及んでプラ段シートの反対側の裁断面開口部から放散されるという通気性も有している。

【0018】

また、プラ段シートの裁断面開口部は、前述のように水や湿気(以下、合わせて「水分」という。)や外気の出入口になることに加えて、ゴミ、ほこり、有機物など(以下、合わせて「異物」という。)の溜まり場となり、更に裁断面開口部から侵入した異物や水分が洗浄や除去の困難な中空領域の深奥部まで入り込み滞留するという清浄化を妨げる要因にもなっている。

【0019】

なお、プラ段シートの裁断面開口部から水分や異物が侵入したり滞留したりするという清浄化阻害の問題については、裁断面開口部を密封処理する方法が各種提案されているが、これらの提案は、例えば工事用養生シートなどに用いる単純な矩形のプラ段シートの二辺又は四辺の端縁断面を密封することを想定した方法であり、前述のようにプラスチック段ボールの製作において複雑な形状に裁断されたそれぞれの辺を密封するのに適していない(例えば、特許文献1、特許文献2参照。)。

【0020】

また、上記のようなプラ段シート内の中空領域及び裁断面開口部に起因する種々の問題に加えて、同じく上記のような従来方法によるプラ段ボール箱の製作おいて、隣接する二つの面同士を固定して接合する方法としてステープル止め、ビス止め、部分的熱圧着などの接合手段を利用する場合には、接合部におけるステープルの装着部、ビスの装着部、熱圧着部を除く接合代の大部分の領域は単にプラ段シート同士が重なって押しつけられているだけであり(図4参照。)、接着剤を利用する場合でも、プラ段シートの構造的特徴である凹凸の多い表面の形状により塗布むらや接着むらなどが生じ易く、例えば粘着テープなどによる目張りを接合部に施したとしても、粘着テープの性能や手作業による不安定さの限界もあって、接合部全体における十分な水密性及び気密性を得ることは困難であり、かつ、接合部で重ね合わせたプラ段シートの間に生じる目地の隙間には異物が入り込んで滞留し易く、また、粘着テープなどによる目張りを施した場合でも、粘着テープの端部に露出した粘着材に異物が付着して滞留し易く除去が困難であるという、水密性、気密性、清浄化容易性の問題が従来方法にはある。

【0021】

更に、上記のようなプラ段ボール箱製作の従来方法において、隣接する二つの面同士を固定して接合する方法としてステープル止め又はビス止めを利用する場合には、その段ボール箱を長期間にわたって再利用を繰り返している間にステープル又はビスが貫通している穴が徐々に広がって緩み、その隙間から水分や空気が出入りして水密性及び気密性が次第に失われ、また、その隙間に異物が入り込んで滞留し易くなるという問題もある。

【0022】

このように、従来方法によるプラ段ボール箱には、プラ段シートの中空領域及び裁断面開口部並びにプラ段シートの重なり合った接合部の隙間に起因する透水性、通気性、清浄化などの問題があるため、水分を避ける必要のある物品を収納して水分の存在する環境に置かれる可能性のある場合、衛生的な環境を必要とし、腐敗有機物やカビなどの存在が許されない食品、医薬品等の物品を収納する場合、ゴミやほこりを避ける必要のある精密機器などの物品を収納する場合、逆に収納物が液体若しくは水分の出るような物品で、そのような液体や水分で保管場所を汚染することを避ける必要がある場合などには、従来方法によるプラ段ボール箱は不適当であり、プラ段ボール箱の用途が制限されるという問題がある。

【0023】

また、例えば医薬品等の物品を不活性ガスの窒素雰囲気中などである程度の期間保管したり運搬したりする必要があるような場合、通常、物品をそのようなガス雰囲気中で容器の中に納めることによって容器内の空気をその雰囲気ガスに置換してからパッキングなどを利用した気密性の蓋手段で閉じるが、従来方法によるプラ段ボール箱は、上記のように気密性が不十分であるため、そのように置換された雰囲気ガスがそのプラ段ボール箱の接合部やプラ段シート内部の中空領域を通って外部に漏れたり外部の空気がそのプラ段ボール箱内部に侵入したりすることを防げず、そのような用途には不適当であり、このような面でも用途が制限されるという問題がある。

【0024】

また、従来方法によるプラ段ボール箱は、上記のように裁断面開口部からプラ段シート内部に水分が侵入するような構造となっており、プラ段シート内部に乾燥した空気や乾燥した熱伝導率の低い不活性ガス等が存在する場合に比べて、プラ段シート内部に水分が侵入することによりプラ段シートの断面方向の平均的な熱伝達係数が大きくなる可能性があり、従って、周囲の環境条件によってプラ段ボール箱の保温性が影響を受けて低下する可能性があり、高度の保温性を要する物品の収納・運搬にも不適当で、用途が制限されるという問題がある。

【0025】

また、従来方法によるプラ段ボール箱は、素材のプラ段シートの裁断面開口部を封止処理したり接合部を耐水性のある粘着テープなどで目張りしたりするなどの加工を付加することで水密性や気密性を向上させることは可能であるが、そのような追加的な加工作業は、熟練を必要とし、手間も掛かり、また追加の材料も必要となるため、高度の水密性や気密性を有する一体成型のプラスチックコンテナー等の競合製品に対する性能価格比や利便性での利点を失う問題がある。

【0026】

また、従来方法によるプラ段ボール箱の製作において、上記のようにステープル、ビス、接着剤、粘着テープなどを用いた場合、完成したプラ段ボール箱には、素材であるプラ段シートの他に金属、異種プラスチックなどの異なる物質が混在することとなり、プラ段ボール箱をリサイクルする際に、回収したプラ段ボール箱を分解して材料毎に分別処理するという面倒な作業を必要とし、プラ段ボール箱のリサイクル率が下がり環境負荷を増やす要因になるという問題がある。

【0027】

また、従来方法によるプラ段ボール箱の製作において、接着剤を用いた場合、接着剤が含む各種の揮発性物質や有害物質によってプラ段ボール箱の用途が制約され、例えば食品などの収納や運搬には不適当となり、用途が制限されるという問題がある。

【0028】

また、従来方法によるプラ段ボール箱の製造において、上記のように隣接する面同士を接合するために接合代を設けるため、その接合代を形成するために使われる余分なプラ段シートのコストを必要とし、ステープルを使用する場合には、ステープルのコスト、所定の箇所をステープルで固定する作業コストなどを必要とし、ビスを用いる場合には、ビスのコスト、所定の箇所にビス穴を開ける作業コスト、ビス穴にビスを通して固定する作業コストなどを必要とし、接着剤を使用する場合には、接着剤のコスト、接着剤を塗布する作業コストなどを必要とし、それらを用いない場合に比べて、いずれも材料コストや作業コストを増やす要因となるという問題がある。

【0029】

プラ段シートのように薄いシート状のものを互いに接合する方法としては、上記の従来方法で用いられているように、互いを重ねて、その重ねた部分を縫い合わせ、貼り合わせ、その他上記の接合手段を用いて接合する方法が技術的に簡単で、古くから利用されているが、従来方法によるプラ段ボール箱の問題の多くは、そのようにプラ段シート同士を重ね合わせて接合するという方法に原因がある。

【0030】

また、熱可塑性及び熱融合性を有するプラスチック材同士を接合する方法として、両者の表面を加熱融解し、融解した表面同士を接触若しくは押圧した後、冷却固化することによって、その融解部分において熱融合による緻密で強固な接合が得られるということもよく知られている(例えば、特許文献3参照。)。

【0031】

しかし、プラスチック材同士を熱融合によって接合する場合には、プラスチック材の融解した表面同士は、お互いが確実に接触若しくは押圧されうる表面形状であること及びそのような接触若しくは押圧がされうる位置に互いを配置できることが必要条件であり、更に、十分に緻密で強固な接合を得るためには、融着面積がある程度以上なければならないという問題もある。

【0032】

プラ段ボール箱の製作においてプラ段シート同士を接合する方法として、プラ段シート同士を重ねて接合する従来方法を用いずに、裁断面開口部のあるプラ段シートの裁断面同士を直接突合わせて接合しようとすれば、両裁断面が互いに接触できる部分は、プラ段シートの両表面を形作っている非常に薄いライナー部分の裁断面及び裁断面開口部に露出している支柱群のそれぞれの支柱裁断面である。

【0033】

しかし、そのように露出している支柱群のそれぞれの支柱断面の形状と位置は、通常無作為に選ばれる裁断位置によって不規則に変化し、従って、両裁断面開口部に露出するそれぞれの支柱断面が必ずしも接合相手方の支柱断面と互いに正対して接触する位置に配置されるとは限らず、このため両裁断面において十分な融着面積が確保されず、結果として十分緻密で強固な接合が常に得られるとは限らないという品質上の不安定さがあり、このような不安定な接合方法は、実際の商品に適用するには好ましくないという問題がある。

【0034】

また、薄板状プラスチック材の端面同士を重ねずに突合わせて融着する各種の方法が提案されているが、これらは断面に中空領域による開口部がないプラスチックシートや開口部があっても断面におけるその占める比率が比較的小さい発泡プラスチック材のようなものに適用することを想定した方法であり、断面に中空領域による開口部が大きな面積比率で存在して、互いの断面同士を突合せた場合に互いに接触するプラスチック表面面積が比較的小さく、断面同士の融着による接合の強度や緻密さにむらが生じる可能性のあるプラ段シートに対しては不向きな方法である(例えば、特許文献4、特許文献5参照。)。

【0035】

また、従来方法によるプラ段ボール箱においては、その角部は通常プラ段シートに折目加工を加えて折り曲げているだけであり、その折目加工によって角部プラ段シートの強度が低下し、プラ段ボール箱を積み重ねて利用する際に、積み重ねることができる個数が制約されるという問題もある。

【0036】

現在まで、従来方法によるプラ段ボール箱が有する前述のような多くの問題を一挙に解決するような方法や手段の提案はなく、高度の水密性、気密性、保温性、強度、清浄化容易性或いはリサイクル容易性を必要とする用途において、プラ段ボール箱自体で対応できない特性については、他の手段を併用して解決する努力をしているのが実情である。

【0037】

【特許文献1】特開2009−6556

【特許文献2】特開2008−200890

【特許文献3】特開平09−058801

【特許文献4】再表98/041383

【特許文献5】特開平06−328571

【発明の概要】

【発明が解決しようとする課題】

【0038】

従来方法によるプラ段ボール箱は、上記の技術的背景で述べたように、その製作の過程で素材のプラ段シートの裁断面にプラ段シートの全域に広がっている内部の中空領域につながる開口部が生じること、及び、その裁断されたプラ段シート同士を接合する場合にはそのプラ段シート同士を重ね合わせて接合する方法が用いられ、その重ね合わせ部分の目地に隙間が生じることなどに起因して、完成したプラ段ボール箱の水密性、気密性、保温性、強度、清浄化容易性、リサイクル容易性などが十分でないという問題がある。

【0039】

本発明は、上記のような従来方法によるプラ段ボール箱が有する水密性、気密性、保温性、強度、清浄化容易性、リサイクル容易性を改善し、より広い用途に用いられるようにしたプラ段ボール箱及びそのようなプラ段ボール箱を製作するために利用できるプラ段シート同士を接合する方法を提供しようとするものである。

【課題を解決するための手段】

【0040】

本発明は、プラ段シートを素材としたプラ段ボール箱に関するものである。

【0041】

先ず、上記の課題を解決する手段の一つとして、裁断されたプラ段シート同士を緊密かつ強固に接合する新規な手段を提供する。

【0042】

本発明に従ってプラ段ボール箱を製作する場合、従来方法と同様に、所望のプラ段ボール箱の寸法、形状に従って適切な形状にプラ段シートを裁断するが、このとき従来方法では必要であったプラ段シート同士を重ねて接合するための接合代(例えば、図3参照。)は設けず、プラ段ボール箱を形成する際に接合を必要とする隣接した両面の境界線に沿って裁断する(例えば、図5参照。)。

【0043】

また、本発明の方法によれば、接合部における緻密性及び強度が十分大きく、また、適切な工具などを用いれば接合作業も比較的簡単なので、プラ段シートの裁断を行う場合、必ずしも1枚の連続した平面形状に裁断する必要はなく、工程上の便宜を考慮して複数枚の平面形状に分割裁断してもよい。

【0044】

上記のように裁断された二つの裁断端縁を本発明に従ってプラ段ボール箱の角部で接合する場合、それぞれの裁断端縁において、そのプラ段ボール箱の内面になるプラ段シートの表面(以下、「内表面」という。)に、接合のための斜面(以下、「接合斜面」という。)をそのプラ段ボール箱の外面になるプラ段シートの表面(以下、「外表面」という。)と後述するように必要に応じて任意に選ぶことができる鋭角の角度(以下、「接合斜面傾斜角」という。)を成す傾斜をもって裁断面の内表面から始まり少なくともプラ段シートの中空領域の厚さ全体にまたがって設ける(図6参照。)。

【0045】

上記のように裁断端縁に接合斜面を設ける場合、その接合斜面が設けられるプラ段シートの内表面に元々あったライナーが、塑性変形によって延伸され、接合斜面形成後に適当な厚さで接合斜面上に残り、その接合斜面上に残ったライナーがその裁断端縁の裁断面開口部がその接合斜面に露出しないように接合斜面を覆っている状態で接合斜面が形成されることが重要である(図6参照。)。

【0046】

上記のようにライナーが接合斜面を覆っているような状態の接合斜面を形成する一つの方法は、先ず、プラ段シート端縁の内表面の少なくとも接合斜面を形成すべき部分をヒートバーなどの加熱手段によって素材であるプラ段シートを塑性変形することが可能となる温度(以下、「軟化点」という。)以上の温度に加熱するが、その加熱温度や加熱時間などの加熱条件はそのプラ段シート端縁が軟化して塑性変形は可能になるがそのプラ段シート端縁の表面を覆っているライナー部分が融解によってその表面から流失してしまわない範囲とする。

【0047】

上記のように加熱されたプラ段シート端縁内表面上の接合斜面を形成すべき部分を、そのプラ段シート面と鋭角の押圧角度(上記の接合斜面傾斜角とほぼ同じにする)を成して傾斜した押圧用平面を備えた押圧手段を用いてそのプラ段シート面に対して垂直方向に押圧し(図7参照。)、加熱されたプラ段シート端縁がその傾斜した押圧用平面に倣って塑性変形して所定の接合斜面の形状に成形された後、その押圧手段を接合斜面から外してプラ段シート端縁を冷却固化することにより、上記のようにライナーで表面が覆われた状態の接合斜面を形成することができる。

【0048】

上記の接合斜面形成方法において、接合斜面部分の加熱手段が接合斜面を成形する押圧手段を兼ねる手段(以下、「加熱押圧手段」という。)を用いることによって、加熱と押圧を同時に行うこともできる。

【0049】

上記のようにライナーが接合斜面を覆っているような状態の接合斜面を形成する別の方法は、プラ段シートを裁断する前にそのような接合斜面を裁断線に沿って形成してからその斜面端縁で裁断する方法であり、後述するV字溝の形成方法と同様に、プラ段シート面と鋭角の押圧角度(上記の接合斜面傾斜角とほぼ同じにする)を成して傾斜した加熱押圧用平面を先端部に備えたヒートバーなどの加熱押圧手段を接合斜面を形成すべき裁断線に沿って配置し、その加熱押圧用平面をプラ段シートに接触させてプラ段シート表面をその軟化点以上の温度に加熱しながらプラ段シート面に対して垂直方向にほぼプラ段シートの厚さだけ押圧し(例えば、図12参照。)、加熱されたプラ段シートがその加熱押圧平面に倣って塑性変形して裁断線位置に所定の接合斜面の形状が形成された後、その加熱押圧手段を接合斜面から外してプラ段シート端縁を冷却固化し、形成された接合斜面の先端縁である裁断線に沿って裁断することにより、上記のようにライナーで覆われた状態の接合斜面を裁断端縁に形成することができる。

【0050】

また、上記の接合斜面を形成するための加熱条件は、プラ段シートの軟化点以上の温度であれば、プラスチック原料の種類、プラ段シートの厚さ、ライナーの厚さ、加工時間などの所与の条件に依存して適宜調整することができる。

【0051】

上記において、プラ段シート端縁に形成される接合斜面がプラ段シート外表面となす接合斜面傾斜角は、多角形のプラ段ボール箱の角部で裁断端縁の接合が行われる場合には、その角部で接合する両プラ段シート端縁のそれぞれの接合斜面傾斜角の合計がほぼその角部の内角の角度になるようにし、例えば横断面が長方形のプラ段ボール箱のように角部が垂直に接合される場合には、接合するプラ段シート両端縁の接合斜面傾斜角は合計が約90度になるようにするが、望ましくはそのプラ段シート両端縁の接合斜面角度が等しくほぼその内角の半分、例えば上記の横断面が長方形のプラ段ボール箱にあってはそれぞれ約45度にする。

【0052】

また、プラ段ボール箱の側面などの平面部分又は円筒状のプラ段ボール箱の側面などの曲率を有する曲面部分で裁断端縁の接合が行われる場合には、一方の裁断端縁には内表面上に任意の接合斜面傾斜角を有する上記のようにライナーで覆われた接合斜面を設け、他方の裁断端縁には外表面上にほぼ同じ接合斜面傾斜角を有する上記のようなライナーで覆われた接合斜面を設け、接合する両方のプラ段シートを互いに水平に突き合わせた際に両接合斜面がほぼ正対するようにする(図8参照。)。

【0053】

なお、上記の方法に従ってプラ段シート同士をそれぞれの裁断端縁に設けた接合斜面同士によって接合する際には、後述するように、両接合斜面上に形成されるプラスチック融解層の柔軟性のある厚みを利用して強制的に両プラ段シートのなす角度を調整できるため、両接合斜面傾斜角は、厳密に前述した角度である必要はなく、接合斜面上の融解層の厚さや接合斜面の奥行きなどに依存するある程度の許容範囲を有する。

【0054】

上記のように互いに接合するプラ段シートの両端縁にライナーで覆われた接合斜面を設けた後、それらの両接合斜面をヒートバーなどの加熱手段を用いて素材であるプラ段シートが融解する温度(以下、「融点」という。)以上の温度に加熱し、接合斜面を覆っているライナーをその表面から適当な厚さにわたって融解し、その融解層が冷却して固化するまでに両方のプラ段シートをそれぞれ保持手段で保持しながら両接合斜面上の融解層を接触させ、必要に応じて両接合斜面間に押圧を加え、更に必要に応じて両プラ段シートの接合角度を強制的に調整した後、両方の融解層が融合した状態で融解層を冷却固化することにより両プラ段シートの接合を行う。

【0055】

プラ段ボール箱の製作においてプラ段シートの裁断端縁同士を接合する場合に、上記背景技術で述べたように接合代を設けて相手のプラ段シートに重ね、ステープルなどの接合手段によって接合する従来方法でなく、両側の裁断端縁にライナーで被覆された接合斜面を設け、その接合斜面上のライナー表面を融解し、その融解層によって両接合斜面同士を融着して接合する本発明の方法に従えば、裁断断面の露出が全くなく、また、プラ段シート同士の重なりも全くなくなるため、上記従来方法に起因する不十分な水密性、気密性、保温性、清浄化容易性及びリサイクル容易性が大きく改善される。

【0056】

次に、上記のように両側のプラ段シートの裁断端縁に接合斜面を設け、その接合斜面同士を融着することによる課題の解決手段に加えて、その解決手段と併用することによってプラ段ボール箱の製作工程の効率を向上でき、かつ、水密性、気密性、強度などを更に向上させることに寄与する第2の解決手段を以下に提供する。

【0057】

本発明に従ってプラ段ボール箱を製作する際に、プラ段ボール箱を構成するそれぞれの面となる部分を全て素材のプラ段シートから分割裁断し、そのように裁断された部分をそれぞれ全て上記のように融着することによって接合してプラ段ボール箱を形成する必要はなく、例えば図5に示すように、1枚の連続した平面形状に裁断することも可能である。

【0058】

図5の例では、プラ段ボール箱本体の4枚の側面のそれぞれ隣接する側面同士の境界は裁断されているが、底面と4枚の側面との境界は裁断されず連接しており、通常、そのような裁断されていない面と面との境界では、プラ段ボール箱を製作する場合、その境界部分を所定の角度に折り曲げてプラ段ボール箱の角部を形成する(以下、そのようにプラ段シートを折り曲げて形成したプラ段ボール箱の角部又はそのような角部を形成するプラ段シート上の折り曲げ部分を「曲折部」という。)。

【0059】

本発明では、そのように裁断されていない隣接する面同士の境界部分を所定の角度に折り曲げてプラ段ボール箱の曲折部を形成する際に、その曲折部における水密性、気密性、強度などを改善する手段も提供する。

【0060】

上記のようにプラ段シート上で裁断されずに連続した状態にある隣接する面同士の境界部分にプラ段ボール箱の曲折部を形成する場合、プラ段シートの内表面上の曲折部に沿って断面がV字形状(図9参照。)、V字の先端が丸みを帯びた形状(図10参照。)、V字の底部が平らな台形状(図11参照。)などの両側の側面が上に開いた適切な角度の斜面(以下、「V字斜面」という。)となっている形状の溝(以下、「V字溝」という)を設ける。

【0061】

上記のようにプラ段シート上の面同士の境界部分にV字溝を設ける場合、V字溝が設けられるプラ段シートの内表面に元々あったライナーが、そのV字溝形成後、適当な厚さでそのV字溝のV字斜面上に残り、プラ段シート内部の中空部分がそのV字斜面に露出しないようにその残存ライナーがV字斜面を覆っている状態でそのV字斜面が形成され、かつ、そのV字溝の底部にはプラ段シートの外表面を形成しているライナーの厚みが適当量残っていることが重要である。

【0062】

上記のようにライナーがV字斜面を覆っている状態のV字溝を形成する方法としては、先ず、プラ段シート内表面上の少なくともV字溝を形成すべき部分をヒートバーなどの加熱手段によって加熱する。

【0063】

その加熱温度や加熱時間などの加熱条件は、プラ段シートが軟化して塑性変形は可能になるがプラ段シートの表面を覆っているライナー部分が融解によって表面から流失してしまわない範囲とする必要があり、また、加熱温度は、そのプラ段シートの軟化点以上の温度であれば、プラスチック原料の種類、プラ段シートの厚さ、ライナーの厚さ、加工時間などの工程条件に依存して適宜調整することができる。

【0064】

次に、そのように加熱されたV字斜面を形成すべきプラ段シート内表面上の曲折部に沿った線上を、上記に述べたような所望のV字溝の先端形状を有する押圧手段でプラ段シート面に垂直方向に押圧し(図12参照。)、加熱されたプラ段シート表面がその押圧手段先端の形状に倣って塑性変形しながら陥没していきV字溝の底部にプラ段シートの表面を形成しているライナーの厚みが適当量残っている状態で押圧を止め、その押圧手段を引き上げた後、冷却固化することにより、上記のような状態のV字溝を形成することができる。

【0065】

上記において、プラ段シート内表面上の曲折部に形成されるV字溝の斜面がそのプラ段シート外表面となす角度は、多角形のプラ段ボール箱の曲折部である場合、V字溝の両側に形成されるそれぞれの角度の合計がほぼその曲折部の内角の角度になるようにし、例えば横断面が長方形のプラ段ボール箱のように曲折部が直角に折り曲げられる場合には、V字溝の両側の斜面の角度は合計が約90度になるようにするが、望ましくは両斜面の角度が等しくほぼ内角の半分、例えば上記の横断面が長方形のプラ段ボール箱にあってはそれぞれ約45度にする。

【0066】

なお、後述するように、本発明に従ってV字溝の両斜面を利用して隣接する面のプラ段シート同士を融着接合する際には、両斜面上に形成されるプラスチック融解層の厚みを利用して強制的に両プラ段シートのなす角度を調整できるため、両斜面の角度は、厳密に上記のような角度である必要はなく、その融解層の厚さや接合斜面の奥行きなどに依存するある程度の許容範囲を有する。

【0067】

次に、上記のようにプラ段シート上の曲折部にV字溝を設けたのち、そのV字溝の両斜面の表面をヒートバーなどの加熱手段を用いてプラ段シートの融解温度以上に加熱し、その斜面を覆っているライナーをその表面から適当な厚さにわたって融解し、V字溝の両側のプラ段シートをそれぞれ保持手段で保持しながらそのV字溝の底部で折り曲げることにより、その融解層が冷却して固化するまでに両斜面上の融解層を接触させ、必要に応じて両斜面間に押圧を加え、更に必要に応じて両プラ段シートの接合角度を強制的に調整した後、両方の融解層が融合した状態で融解層を冷却固化させ、V字溝の両側のプラ段シートをV字溝の両側の斜面同士を融着することにより接合する(以下、このように曲折部にV字溝を設けて折目として用いると共にそのV字溝の両斜面を互いに融着して接合した曲折部を「曲折接合部」という。)。

【0068】

プラ段ボール箱の曲折部に関しては、従来方法では曲折部に折目加工をしてその部分を所定の角度に折り曲げるだけであり、単にそのような折目の目的で上記のようなV字溝を設ける場合には、V字溝の深さは上記のようにプラ段シートのほぼ全厚とする必要はなく、プラ段シートの厚みや硬度などに応じて必要な曲折が可能な深さにすれば十分であるが、上記に述べた第2の解決手段によれば、曲折部にV字溝の折目加工を行うのは同じであるが、更に、そのV字溝の両斜面を融着して曲折接合部とすることにより、従来方法に比べて曲折部の機械的強度が大きく改善され、プラ段ボール箱同士をより多く積み重ねて保管したり運搬することが可能となり、また、従来方法では曲折部が折目によって弱くなっているため長期の繰り返し使用によってピンホールが生じたり破れたりして水密性、気密性、保温性などを失いやすいが、本発明に従った曲折接合部とすることにより、曲折部が緻密かつ強固に固定されるためこのような問題も改善される。

【0069】

上記で説明した最初の解決方法及び第2の解決方法のいずれも、一般に多用されている直方体の外観を有するプラ段ボール箱に限定されず、円柱や楕円柱、多角柱、反角柱、円錐台、角錐台を含むあらゆる多面体の外観を有するプラ段ボール箱に適用でき、更に、上記で提案されたプラ段シート同士の接合において、両プラ段シート端縁にライナーで覆われた斜面を設け、そのライナー表面同士を融着することによりプラ段シート同士を重ねて綴じ合わせることなく接合する方法は、プラ段ボール箱の製作以外のプラ段シート同士の接合にも利用できる方法である。

【0070】

また、上記で説明した最初の解決方法及び第2の解決方法は、裁断されたプラ段シート同士を重ねて接合する従来方法に比べて、裁断されたプラ段シートの裁断面同士を突き合わせて融着することによって緻密で強固な接合を行うため、外部に露出した裁断面がなく、また、接合部における目地などの隙間もなく、上記背景技術で述べたような従来方法の有する種々の問題点を解決するものである。

【発明の効果】

【0071】

従来方法においては、プラ段ボール箱の製作で裁断されたプラ段シート同士を接合する場合、両方のプラ段シートの一部を重ねて綴じ合わせることにより接合していたために、上記背景技術に述べたような種々の問題があったが、本発明によれば、プラ段シートの断面同士を直接突き合わせて融着により接合を行うことができ、また、従来方法では折り曲げるだけであった曲折部も折り曲げと融着を併用することができるようになり、従来方法よりも緻密で強固な接合部及び曲折部によってプラ段ボール箱が形成され、従って、従来方法に比べて水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性が改善され、用途を広げることが可能となった。

【図面の簡単な説明】

【0072】

【図1】内部支柱としてリブ形立壁を有するプラ段シートの斜視図

【図2】内部支柱としてハニカム形立壁を有するプラ段シートの斜視図

【図3】従来方法で連続平面状に裁断されたプラ段シートの平面図

【図4】従来方法により完成したプラ段ボール箱の斜視図

【図5】本発明に従って連続平面状に裁断されたプラ段シート平面図

【図6】本発明に従って角部で接合するプラ段シート接合斜面の配置断面図

【図7】本発明に従う接合斜面と斜面形成用工具の配置例

【図8】本発明に従って面部分で接合する場合の接合斜面の配置断面図

【図9】プラ段シート曲折部のV字溝例1

【図10】プラ段シート曲折部のV字溝例2

【図11】プラ段シート曲折部のV字溝例3

【図12】V字溝とV字溝形成用工具の配置例

【図13】実施例1におけるプラ段ボール箱の斜視図

【図14】実施例1における井桁状ヒートバーの平面図

【図15】実施例1の図14におけるA−A線に沿ったエッジ部断面図

【図16】実施例1におけるV字溝形成後のプラ段シートの平面図

【図17】実施例1におけるV字溝形成後の不要部を切除したプラ段シートの平面図

【図18】実施例1の図17におけるA−A線に沿った側面断面図

【図19】実施例2におけるプラ段ボール箱の斜視図

【図20】実施例2における折り畳んだプラ段ボール箱の斜視図

【図21】実施例2における柵状ヒートバーの平面図

【図22】実施例2の図21におけるA−A線に沿ったエッジ部断面図

【図23】実施例2の図21におけるB−B線に沿ったエッジ部断面図

【図24】実施例2の図21におけるC−C線に沿ったエッジ部断面図

【図25】実施例2における第二接合斜面用ヒートバーの斜視図

【図26】実施例2における接合斜面融解用ヒートバーの斜視図

【図27】実施例2におけるV字溝など形成後のプラ段シートの平面図

【図28】実施例2における裏面の第二接合斜面形成後のプラ段シートの平面図

【図29】実施例2における接合斜面融解用ヒートバーの配置断面図

【発明を実施するための形態】

【0073】

本発明では、裁断されたプラ段シートの裁断端縁同士を重ねることなく直接に突き合わせて融着することにより、また、必要に応じてプラ段シート曲折部においてその曲折部両側のプラ段シート同士の融着加工も行うことにより、強固な接合部及び曲折部を実現し、それによって接合部及び曲折部における高い水密性、気密性、強度、清浄化容易性を有し、全体としても高い水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性を有するプラ段ボール箱及びその製造方法を実現した。

【実施例1】

【0074】

以下、本発明の実施の形態を、図13に示すような底面の幅をX、底面の奥行きをY、高さをZとした横断面が長方形で底面を有するが蓋は付設されていないプラ段ボール箱を製作する実施例によって示すが、ここで示す各種の寸法はそれぞれの実際の用途において許容される範囲の公差を含むものとし、また、この実施例1に示す実施の形態は加熱押圧手段などの形状やプラ段シートの裁断形状を適切に選ぶことにより、横断面が長方形以外のプラ段ボール箱にも適用することが可能である。

【0075】

この実施例におけるプラ段ボール箱は、実際の使用時においては、そのまま容器として積み重ねたりして用いることができ、また、必要に応じて、容器を密閉する役割をするパッキングなどを装備した上蓋手段を別途用意して併用することもできる。

【0076】

本発明に従って、プラ段ボール箱の素材としてプラ段シートを用いる。

【0077】

図14は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面及び曲折部におけるV字溝を効率よく設け、それらの接合斜面及びV字溝斜面の表面を効率よく融解するために本実施例で用いる加熱押圧手段であって、製作するプラ段ボール箱に応じた所定の寸法及び形状を有する複数のヒートバーが所定の位置で井桁状に配置され一体化された加熱押圧手段(以下、「井桁状ヒートバーセット」という。)のエッジ部分の平面図を示す。

【0078】

井桁状ヒートバーセットを構成しているそれぞれのヒートバーは、井桁状ヒートバーセットの成す平面に対して垂直な同一方向に伸び出した図15に断面を示すような先端角(以下、「エッジ先端角」という。)を持つエッジ部分を有する。

【0079】

そのエッジ先端角は、約90度とし、そのエッジを形成する一方の斜面がエッジ先端が進む方向に垂直な面に対して成す角度(以下、「エッジ斜面傾斜角」という。)がエッジの両方の斜面でほぼ対称にそれぞれ約45度であることが望ましく、エッジ部分の先端からエッジ斜面のヒートバー本体側末端までの高さは、少なくとも形成されるべき接合斜面の高さ又はV字溝の深さであることが必要であり、望ましくは素材プラ段シートの厚さをわずかに超える高さとする。

【0080】

井桁状ヒートバーセットは、図14に示されるように、それぞれの全長が(X+2Z)である2本のヒートバーがお互いのエッジ間隔をYとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、また、それぞれの長さが(Y+2Z)である別の2本のヒートバーがお互いのエッジ間隔をXとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、それら2対のヒートバーがそれぞれの中心線を互いに直角に交わるようにし、エッジを同じ向きに向けて配置されることによって、それら4本のヒートバーが井桁状に組み合わされ一体化されたものである。

【0081】

井桁状ヒートバーセットを構成する4本のヒートバーのそれぞれは、それらのエッジ先端がほぼ同一平面上に位置するように配置される。

【0082】

井桁状ヒートバーセットは、エッジがある部分とは反対側の部分に埋設又は付設されたヒーターによって、それぞれのヒートバーのエッジ部分がほぼ均等に少なくとも素材のプラ段シートを融解できる温度まで加熱することができるようになっている。

【0083】

そのような加熱用ヒーターは、必ずしも上記のように井桁状ヒートバーセットの後部に直接に埋設又は付設する必要はなく、例えば、別途設けられた高温媒体、加熱炉などの熱源によってヒートバーのエッジ部分を所定の温度に加熱した後に、その熱源から井桁状ヒートバーセットを取り出して使用することもできる。

【0084】

また、ヒートバーのエッジ部分に溶融したプラ段シートの原料であるプラスチックが付着して作業の妨げになるのを防ぐために、作業温度範囲ではプラスチックの付着が無視できる程度に少なく、かつ、そのような温度範囲において耐熱性がある例えばテフロンなどのような物質でエッジ部分を被覆することが望ましい。

【0085】

本実施例に従ってプラ段ボール箱を製作するには、先ず、素材とするプラ段シートを縦の長さを(X+2Z)、横の長さを(Y+2Z)とする矩形に裁断する。

【0086】

次に、井桁状ヒートバーセットのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0087】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの軟化点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分が必要な作業時間が得られないほど短時間で融解して原形を失ってしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0088】

次に、加熱した井桁状ヒートバーセットを裁断された矩形のプラ段シートの上部に適当な間隔をあけて配置するが、このとき、井桁状ヒートバーセットを構成する2対のヒートバーがプラ段シートの矩形平面と平行で、かつ、それら2対のヒートバーのそれぞれの両側末端がプラ段シートの矩形平面の四辺の裁断線にそれぞれほぼ重なるように位置を合わせる。

【0089】

井桁状ヒートバーセットとプラ段シートとの位置合わせには、井桁状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0090】

次に、プラ段シートの上部に配置した井桁状ヒートバーセットを、その加熱したエッジ部分がプラ段シートに接触するまで近づけ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、わずかにプラ段シートの厚みを残した位置で押圧を止め、続いて、プラ段シートから引き離すことによって、プラ段シート上に井桁状のV字溝(以下、「井桁状V字溝」という。)を刻みつける(図16参照。)。

【0091】

上記の井桁状V字溝をプラ段シートに刻みつける作業において、井桁状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、井桁状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0092】

また、井桁状V字溝形成作業における井桁状ヒートバーセットの適切なエッジ部分の温度と押圧速度の条件は、形成された井桁状V字溝の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0093】

次に、井桁状V字溝が形成されたプラ段シート上で、段ボール箱の形成に不用な四隅の部分を形成されたV字溝の底に沿って裁断して切除し、井桁状V字溝で仕切られたプラ段ボール箱の底面領域、その底面領域に連接している4枚の側面領域を残す(図17参照)。

【0094】

この不要部分切除作業の結果、切除部分が取り除かれた側面領域のプラ段シート端縁のV字溝では、V字溝の片側斜面のみが接合斜面として残される(図18参照)。

【0095】

次に、井桁状V字溝を形成する際に用いた井桁状ヒートバーセット又はそれとエッジ部分の形状、寸法及び配置が同じ別の井桁状ヒートバーセットのエッジ部分をプラ段シートの融点以上の温度に加熱する。

【0096】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0097】

次に、加熱した井桁状ヒートバーセットを井桁状V字溝が形成され不要部分が切除されたプラ段シート(図17参照。)の上部に適当な間隔をあけて配置するが、このとき、井桁状ヒートバーセットの井桁状エッジ部分がプラ段シートと平行で、かつ、その井桁状エッジがプラ段シート上に形成されている井桁状V字溝と重なるように位置を合わせる。

【0098】

この場合も、井桁状ヒートバーセットとプラ段シートとの位置合わせには、井桁状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0099】

次に、プラ段シートの上部に配置した井桁状ヒートバーセットを、その加熱したエッジ部分の斜面がプラ段シート上の井桁状V字溝の斜面に接触するか若しくはわずかに離れた状態になるまで近づけ、その位置で井桁状V字溝の斜面(不要部分が切除されたプラ段シート端縁ではV字溝の片側斜面)を覆っているライナーの表面が適度の厚さまで融解するまで保持した後、井桁状ヒートバーセットをV字溝斜面から引き離す。

【0100】

上記の井桁状V字溝の斜面を融解する作業において、井桁状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、井桁状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0101】

また、井桁状V字溝斜面の融解作業における適切なエッジ部分の温度及び融解位置での保持時間の条件は、融解された井桁状V字溝の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーの融解層が十分に表面に残って斜面を覆うように選ぶ。

【0102】

次に、上記のように井桁状V字溝の斜面が融解されている状態で、プラ段シート上のプラ段ボール箱側面になる4箇所の領域(図17参照。)を底面領域とほぼ直角になるようにそれぞれV字溝の底に沿って折り曲げ、その曲折部のV字溝の対向する両斜面を接近させ、更に両斜面上の融解層を互いに圧着し、その圧着作業中に底面領域と側面領域を保持して底面領域と側面領域の成す角度が直角になるように曲折部の曲折角度を強制的に調整しながら両斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、両斜面を接合し、段ボール箱の底面と側面の曲折部を直角に固定する。

【0103】

また、上記のようにプラ段シート上で底面領域に対してほぼ直角に折り曲げられたそれぞれの側面領域は、上記のように不要部分が裁断され切除された裁断端縁に隣接する側面領域と対向するV字溝の片側斜面である接合斜面を有しており(図18参照。)、その接合斜面も上記のV字溝斜面の融解作業時に同時に融解層が形成されており、上記のように側面領域が底面領域に対して直角に折り曲げられた際に隣接する側面領域の対向する接合斜面同士が互いに近接することになるので、更に両接合斜面上の融解層を互いに圧着し、その圧着作業中に両側面領域を保持して両側面領域の成す角度が直角になるように強制的に調整しながら両接合斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、両接合斜面を接合し、段ボール箱の側面同士を直角に固定する。

【0104】

上記のような底面と側面及び側面同士の角度調整作業及び両斜面の融着作業は、上記のようにV字溝斜面及び接合斜面の表面が融解され、その融解状態が維持されている間に全て行われる必要があり、また、そのように融着された曲折部及び接合部の融解層が冷却されて固化するまで底面及び4枚の側面の相対位置が動かないように固定される必要があるので、互いに接合される底面領域と側面領域又は側面領域同士を保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動、相互間を押圧する力などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0105】

上記のようにして、プラ段シート上のプラ段ボール箱の側面になる領域の裁断端縁にプラ段シートのライナーで覆われた接合斜面を設け、隣接して対向する側面領域の接合斜面上のライナーの表面部分を適当な厚さ融解して互いに融着することによって緻密で強固な接合部を形成し、また、互いに裁断されずに連接している底面領域と側面領域の境界の曲折部にプラ段シートのライナーで覆われた斜面を両側に有するV字溝を設け、その両側の斜面上のライナーの表面部分をそれぞれ適当な厚さ融解して互いに融着することによって緻密で強固な曲折部を形成することにより、この実施例1に従った本発明によるプラ段ボール箱を形成する。

【実施例2】

【0106】

また、以下に、本発明の実施の形態を、図19に示すような横断面の幅をX、横断面の奥行きをY、高さをZとした横断面が長方形で付設された蓋も底面もない筒状のプラ段ボール箱を製作する別の実施例によって示すが、ここで示す各種の寸法はそれぞれの実際の用途において許容される範囲の公差を含むものとし、また、この実施例2に示す実施の形態は加熱押圧手段などの形状やプラ段シートの裁断形状を適切に選ぶことにより、横断面が長方形以外のプラ段ボール箱にも適用することが可能である。

【0107】

この実施例によるプラ段ボール箱は、隣接する側面同士が成す4個の角部を有し(図19参照。)、それら4個の角部の内、一方の対向する角の内角の角度がそれぞれ少なくとも0度から90度の範囲で自由に曲折可能な曲折部となっており、他方の対向する角の内角の角度がそれぞれ少なくとも90度から180度の範囲で自由に曲折可能な曲折部となっており、望ましくは全ての角の内角の角度が少なくとも0度から180度の範囲で自由に曲折可能な曲折部となっており、プラ段ボール箱として使用していないときには、一方の対向する角の内角を角度が約0度になるように折り畳むように曲折し、他方の対向する角の内角の角度が約180度になるように開くように曲折することにより、そのプラ段ボール箱をほぼ平面状に折り畳んで収納スペースを節約することが可能となっている(図20参照。)。

【0108】

また、このプラ段ボール箱は、使用時においては、例えば、プラ段ボール箱の側面下部を嵌合する嵌合溝を有し、容器の底面の役割をする底蓋手段を別途用意して併用し、また、必要に応じて、例えば、プラ段ボール箱側面の上部を嵌合する嵌合溝を有し、容器を密閉するパッキングなどを装備した蓋の役割をする上蓋手段を別途用意して併用することもできる。

【0109】

本発明に従って、プラ段ボール箱の素材としてプラ段シートを用いる。

【0110】

図21は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面及び曲折部におけるV字溝を効率よく設けるために本実施例で用いる加熱押圧手段の一つであって、製作するプラ段ボール箱に応じた所定の寸法及び形状を有する複数のヒートバーが所定の位置で柵状に配置され一体化された加熱押圧手段1(以下、「柵状ヒートバーセット」という。)のエッジ部平面図を示す。

【0111】

柵状ヒートバーセットを構成しているそれぞれのヒートバーは、柵状ヒートバーセットの成す平面に対して垂直な同一方向に伸び出したエッジ部分を有し、それぞれのエッジ部先端がほぼ同一平面上に位置するように配置される。

【0112】

図22は、柵状ヒートバーセットのコ字形の外周を構成する3本のヒートバーの内、上下の2本(以下、「上下縁封止用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分は、片側の斜面のみを持ち、先端平坦部を持たず、プラ段ボール箱の上縁及び下縁のプラ段シート裁断面を封止するためのエッジとして用いる。

【0113】

図23は、柵状ヒートバーセットのコ字形の外周を構成する3本のヒートバーの内、上下縁封止用ヒートバーの一端を橋渡ししている1本(以下、「第一接合斜面用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分も、片側の斜面のみを持ち、先端平坦部を持たず、プラ段ボール箱の製作の際に側面同士を接合するための接合斜面を形成するエッジとして用いる。

【0114】

図24は、柵状ヒートバーセットのコ字形の外周の内側にあって上下縁封止用ヒートバーを橋渡ししている4本のヒートバー(以下、「曲折部用ヒートバー」という。)のエッジ部分の断面図を示し、このエッジ部分は、左右対称のほぼ台形状の斜面と先端平坦部を持ち、プラ段ボール箱の角部における曲折部を形成するエッジとして用いる。

【0115】

曲折部用ヒートバーの台形状エッジ部分の平坦部は、必ずしも図24に示すような平面である必要はなく、緩やかな円弧状、ギザギザ状であってもよく、曲折部の折り曲げる方向によっては平坦部がなくてもよい場合もある。

【0116】

曲折部用ヒートバーの台形状エッジ両側のエッジ斜面傾斜角並びに台形先端の平坦部の幅及び形状は、プラ段ボール箱の曲折部を自由に曲折できる角度範囲を定めるものであり、所望の曲折可能な角度範囲を得られるようにエッジ斜面傾斜角、平坦部の幅及び形状の組合せを適宜選ぶことができる。

【0117】

上下縁封止用ヒートバーのエッジ斜面傾斜角は、プラ段ボール箱の上下の縁部の裁断面に露出している中空領域開口部を封止するためのものであり、任意に選ぶことができる。

【0118】

第一接合斜面用ヒートバーのエッジ斜面傾斜角は、プラ段ボール箱を形成するために側面における任意の位置で裁断されたプラ段シート同士を接合するための接合斜面を形成するためのものであり、任意の角度を選ぶことができるが、後述する加熱手段2の第二接合斜面用ヒートバーエッジのエッジ斜面傾斜角とほぼ等しくなるように選ぶ必要があり、望ましくは柵状ヒートバーセットのなす平面に対して約45度とする。

【0119】

また、柵状ヒートバーセットは、図21に示されるように、それぞれの全長が(2X+2Y)である2本の上下縁封止用ヒートバーがお互いのエッジ先端同士の間隔をZとしてエッジを同じ向きに向けて両端を揃えて平行に配置され、また、長さがZである第一接合斜面用ヒートバーが2本の上下縁封止用ヒートバーの一端を橋渡しするように配置され、また、長さがZである4本の曲折部用ヒートバーが2本の上下縁封止用ヒートバーを橋渡しする形に第一接合斜面用ヒートバーから所定の間隔をあけながら順次配置されることによって、7本のヒートバーが柵状に組み合わされて一体化されている。

【0120】

4本の曲折部用ヒートバーの配置は、1本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(X−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、このLの値はXより小さい任意の値とするが望ましくはXのほぼ半分とし、2本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(X+Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、3本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(2X+Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置され、4本目の曲折部用ヒートバーが第一接合斜面用ヒートバーから(2X+2Y−L)の位置で上下縁封止用ヒートバーを橋渡しするように配置される。

【0121】

図25は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面を効率よく設けるために本実施例で用いる別の加熱押圧手段であり、製作するプラ段ボール箱に応じた所定の寸法及び形状を有するヒートバーよりなる加熱押圧手段2(以下、「第二接合斜面用ヒートバー」という。)のエッジ部斜視図を示す。

【0122】

第二接合斜面用ヒートバーは、その長手方向に対して垂直方向に伸び出した図23に断面を示すような片側に斜面を持つエッジ部分を有する。

【0123】

このエッジのエッジ斜面傾斜角は、任意の角度を選ぶことができるが、上記加熱手段1の第一接合斜面用ヒートバーのエッジ斜面傾斜角とほぼ等しくなるように選ぶ必要がある。

【0124】

上記柵状ヒートバーセット及び第二接合斜面用ヒートバーのエッジ部分の先端からエッジ斜面のヒートバー本体側末端までの高さは、少なくとも形成されるべき接合斜面の高さ又はV字溝の深さであることが必要であり、望ましくは素材プラ段シートの厚さをわずかに超える高さとする。

【0125】

図26は、上記課題を解決する手段で説明したようなプラ段シートの裁断端縁における接合斜面の表面を効率よく融解するために本実施例で用いる別の加熱手段であり、製作するプラ段ボール箱に応じた所定の寸法及び形状を有するヒートバーよりなる加熱手段3(以下、「接合斜面融解用ヒートバー」という。)の斜視図を示す。

【0126】

接合斜面融解用ヒートバーは、長手方向の長さが少なくともZで、幅が少なくとも接合斜面の上端から下端までにまたがる大きさを有する平面を両面とする平板状のものである。

【0127】

本実施例で用いる柵状ヒートバーセット、第二接合斜面用ヒートバー及び接合斜面融解用ヒートバーは、それぞれのヒートバーを保持している保持手段側に埋設又は付設されたヒーターによってヒートバー本体及びそのエッジ部分を少なくとも素材のプラ段シートを融解できる温度まで加熱することができるようになっている。

【0128】

上記ヒーターは、必ずしも上記のようにヒートバーに直接に埋設又は付設する必要はなく、別途設けられた高温媒体、加熱炉などの熱源によってヒートバーを所定の温度に加熱した後に、その熱源からヒートバーを取り出して使用することもできる。

【0129】

また、ヒートバー又はそのエッジ部分に溶融したプラ段シートの原料であるプラスチックが付着して作業の妨げになるのを防ぐために、作業温度範囲ではプラスチックの付着が無視できる程度に少なく、かつ、そのような温度範囲において耐熱性がある例えばテフロンなどのような物質でヒートバー又はエッジ部分を被覆することが望ましい。

【0130】

この実施例2のプラ段ボール箱を製作するには、先ず、プラ段シートを幅Z、長さ(2X+2Y)の矩形に裁断する。

【0131】

次に、柵状ヒートバーセットのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0132】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの軟化点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分が短時間で融解して原形を失ってしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0133】

次に、加熱した柵状ヒートバーセットを裁断された矩形のプラ段シートの上部に適当な間隔をあけて配置するが、このとき、柵状ヒートバーセットのコ字形外周を成す2本の上下縁部用ヒートバー及び第一接合斜面用ヒートバーのエッジ部分がプラ段シートの矩形平面と平行で、かつ、プラ段シートの矩形の3辺の成すコ字形と柵状ヒートバーセットのコ字形外周がほぼ一致するようにそれぞれの位置を合わせる。

【0134】

柵状ヒートバーセットとプラ段シートとの位置合わせには、柵状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0135】

次に、プラ段シートの上部に配置した柵状ヒートバーセットを、その加熱したエッジ部分がプラ段シート上に接触するまで近づけ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、わずかにプラ段シートの厚みを残した位置で押圧を止め、続いて、プラ段シートから引き離すことによって、曲折部用ヒートバーによるプラ段シート上における4本のV字溝(以下、「曲折用V字溝」という。)、上下縁用ヒートバーによるプラ段ボール箱の上部及び下部の裁断端縁における斜面(以下、いずれも「上下縁部封止斜面」という。)及び第一接合斜面用ヒートバーによるプラ段シートの幅Zの一方の裁断端縁における斜面(以下、「第一接合斜面」という。)を形成する(図27参照。)。

【0136】

上記のV字溝などをプラ段シートに刻みつける作業において、柵状ヒートバーセットとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、柵状ヒートバーセットのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0137】

また、この曲折用V字溝、上下縁部封止用斜面及び第一接合斜面の形成作業における柵状ヒートバーセットの適切なエッジ部分の温度と押圧速度の条件は、形成された曲折用V字溝、上下縁部封止用斜面及び第一接合斜面の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0138】

上記の曲折用V字溝、上下縁部封止用斜面及び第一接合斜面を形成する作業においては、柵状ヒートバーセット及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0139】

次に、第二接合斜面用ヒートバーのエッジ部分をプラ段シートの軟化点以上の温度に加熱する。

【0140】

上記で加熱されたエッジ部分の温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0141】

次に、上記のように曲折用V字溝、上下縁部封止用斜面及び第一接合斜面が形成された矩形のプラ段シートを裏返した後、上記のように加熱した第二接合斜面用ヒートバーをプラ段シートの上部に配置するが、このとき、このヒートバーがプラ段シートの矩形平面と平行で、かつ、そのエッジの先端がプラ段シートの第一接合斜面が形成されている辺に対向する辺の裁断線にほぼ一致するようにそれぞれの位置を合わせる。

【0142】

第二接合斜面用ヒートバーとプラ段シートとの位置合わせには、第二接合斜面用ヒートバー及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0143】

次に、プラ段シート上部に配置した第二接合斜面用ヒートバーを、その加熱したエッジ部分がプラ段シート上に接触するまで下げ、更にそのエッジ部分がプラ段シートをエッジ形状に倣って塑性変形しながら厚み方向にくさび状に食い込むまで押圧し、ほぼプラ段シートの厚み分食い込んだところで押圧を止め、続いて、プラ段シートから引き離すことによって、第二接合斜面用ヒートバーによるプラ段シートの幅Zを有する辺の裁断端縁における斜面(以下、「第二接合斜面」という。)を形成する(図28参照。)。

【0144】

上記の第二接合斜面を形成する作業において、第二接合斜面用ヒートバーとプラ段シートの位置合わせを行ったときの配置は、互いの相対的配置が保たれている限り、必ずしも重力加速度の方向に沿った上下の関係にある必要はなく、第二接合斜面用ヒートバーのプラ段シートへの接近方向がプラ段シートの面に垂直であればよい。

【0145】

また、この第二接合斜面の形成作業における第二接合斜面用ヒートバーの適切な押圧速度とエッジ部分の温度の条件は、形成された第二接合斜面の斜面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーが斜面上に十分な厚さで残って斜面を覆うように選ぶ。

【0146】

第二接合斜面の形成作業には、第二接合斜面用ヒートバー及び被加工物であるプラ段シートを保持し、それぞれの傾きの調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0147】

また、第二接合斜面を形成する作業は、適切な補助工具若しくは装置を用いて、柵上ヒートセット及び第二接合斜面用ヒートバーをプラ段シートの両面に同時に配置できるようにすることにより、プラ段シートを裏返してヒートバーの配置を再度行うことなく、上記の曲折用V字溝、上下縁部封止用斜面及び第一接合斜面を形成する作業と同時に行うこともできる。

【0148】

次に、接合斜面融解用ヒートバーをプラ段シートの融点以上の温度に加熱する。

【0149】

上記で加熱された接合斜面融解用ヒートバーの温度は、素材のプラ段シートの融点以上にするが、そのプラ段シートの表面部分に接触した際に、その表面部分のプラスチックが作業上必要な接触時間内に融解して流失してしまうほどプラ段シートの融点を大きく超えないことが望ましい。

【0150】

次に、曲折用V字溝、上下縁部封止用斜面、第一接合斜面及び第二接合斜面が形成された矩形のプラ段シートを4箇所ある曲折用V字溝の部分で同じ方向にそれぞれ約90度折り曲げることにより、第一接合斜面と第二接合斜面が互いにほぼ対向するように近接させる。

【0151】

上記で第一接合斜面と第二接合斜面を近接させる際に、両斜面間の間隔が少なくとも前述の平板状接合斜面融解用ヒートバーが挟まるだけ開いているように曲折用V字溝の折り曲げる角度を調節する。

【0152】

また、上記でプラ段シートを折り曲げる方向は、プラ段シートの曲折用V字溝が形成されている面を内側にする方向又は外側にする方向のいずれでもよく、曲折用V字溝をプラ段ボール箱の内側に隠すか又は外側に出すかというデザイン上の好みで選択することができる。

【0153】

上記のような曲折用V字溝を折り曲げる作業には、プラ段シートを保持し、それぞれの曲折用V字溝で折り曲げる角度や第一接合斜面と第二接合斜面の間の間隔などを調整できるような適切な補助工具若しくは装置を用いることが望ましい。

【0154】

次に、加熱した接合斜面融解用ヒートバーを上記のようにして適当な間隔をあけて対向している第一接合斜面と第二接合斜面の間に挿入し配置するが、このとき、第一接合斜面と第二接合斜面は接合斜面融解用ヒートバーの両側の平面にそれぞれほぼ平行に対向させ、かつ、接合斜面融解用ヒートバーの両側の平面が第一接合斜面及び第二接合斜面をそれぞれ覆うように位置を合わせる(図29参照。)。

【0155】

上記のような接合斜面融解用ヒートバーと第一接合斜面及び第二接合斜面との位置合わせ作業には、接合斜面融解用ヒートバー及びプラ段シートを保持し、それぞれの傾きの調整、それぞれの間隔の調整、回転方向の移動、水平方向の移動、垂直方向の移動などを制御できる適切な補助工具若しくは装置を用いることが望ましい。

【0156】

次に、上記のように接合斜面融解用ヒートバーの両面に対向して配置された第一接合斜面と第二接合斜面のそれぞれの表面が接合斜面融解用ヒートバーの加熱した両側の平面にそれぞれ接触するかわずかに離れた状態になるまで曲折用V字溝の折り曲げる角度を調節し、その位置で第一接合斜面と第二接合斜面を覆っているライナーの表面が適度の厚さまで融解するまで保持した後、再度曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面を接合斜面融解用ヒートバーから少し離し、接合斜面融解用ヒートバーを第一接合斜面と第二接合斜面の間から抜き取る。

【0157】

上記のように曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面を接合斜面融解用ヒートバーの面に近づけるように動かす代わりに、接合斜面融解用ヒートバーの方を動かして第一接合斜面と第二接合斜面に順次接触又はわずかに離れた状態にしながら第一接合斜面及び第二接合斜面の表面を融解することもできる。

【0158】

上記の第一接合斜面と第二接合斜面の表面を融解する作業においては、接合斜面融解用ヒートバー及びプラ段シートの保持、移動、停止、停止時間などを適切に制御できる補助工具若しくは装置を用いることが望ましい。

【0159】

また、この第一接合斜面と第二接合斜面の表面の融解作業における適切な接合斜面融解用ヒートバーの温度、融解位置での保持時間などの条件は、融解された第一接合斜面と第二接合斜面の表面上にプラ段シート内部の中空領域が露出しないように、プラ段シート表面のライナーの融解層が十分に表面に残って斜面を覆うように選ぶ。

【0160】

次に、上記のように第一接合斜面と第二接合斜面の表面が融解されている状態で、曲折用V字溝の折り曲げる角度を調節して第一接合斜面と第二接合斜面の位置を接近させ、更に両表面上の融解層を互いに圧着し、その圧着作業中に両側のプラ段シートを保持して両側のプラ段シートが平面を成すように強制的に調整しながら両接合斜面同士を融着し、その状態を適当時間保持して融解層の温度を下げて固化することより、第一接合斜面と第二接合斜面を接合し、段ボール箱の側面を形成する両側のプラ段シートをその接合位置で平面状に固定する。

【0161】

上記のようにプラ段ボール箱の一つの側面の途中で裁断されたものを互いに平面状に接合して1枚の側面にする作業においては、上記のように第一接合斜面と第二接合斜面の表面が融解された後、その融解状態が維持されている間に行われる必要がある。

【0162】

上記のようにして、筒型プラ段ボール箱の一つの側面の任意の位置で縦方向に裁断され分割されている側面の部分同士を、その部分の裁断端縁のそれぞれに素材であるプラ段シートのライナーで覆われた斜面を互いに対向するように設け、また、そのプラ段ボール箱の側面同士の境界の曲折部に素材であるプラ段シートのライナーで覆われた斜面を有するV字溝を設け、それぞれのV字溝の部分で曲折することによって、分割された側面の裁断端縁に設けられた斜面同士を対向するように接近させ、裁断端縁に設けられた斜面上のライナーの表面部分をそれぞれ融解して互いに融着して接合することにより、この実施例2に従った本発明によるプラ段ボール箱を形成する。

【産業上の利用可能性】

【0163】

本発明によれば、パッキングなど適切な密閉手段を有する上蓋手段や必要に応じて同様の底蓋手段と組み合わせることにより、高い水密性、気密性、保温性、強度、清浄化容易性及びリサイクル容易性を有するプラ段ボール箱が実現され、従来のプラ段ボール箱の利用方法に加えて、高度の衛生的保存環境を必要とする食品や医薬品の運搬や保管での利用、グリーンプログラムを実施している企業などで利用資材のリサイクル率を向上する必要のある用途での利用、より高い積み重ねによって収納スペース効率を向上する必要のある用途への利用など、プラ段ボール箱の利用範囲が広がり、従って、本発明は産業において利用されうるものである。

【符号の説明】

【0164】

1 プラ段ボール箱

2 プラ段シート

3 ライナー

4 支柱

5 中空領域

6 裁断端縁

7 接合代

8 接合用ステープル

9 接合斜面

10 接合斜面傾斜角

11 押圧手段

12 押圧平面

13 V字溝

14 加熱押圧手段

15 接合部

16 曲折接合部

17 井桁状ヒートバーセット

18 エッジ先端角

19 エッジ斜面傾斜角

20 井桁状V字溝

21 曲折部

22 柵状ヒートバーセット

23 第二接合斜面用ヒートバー

24 接合斜面融解用ヒートバー

25 上下縁部封止斜面

26 曲折用V字溝

27 第一接合斜面

28 第二接合斜面

【特許請求の範囲】

【請求項1】

熱可塑性及び熱融合性を有するプラスチック段ボールシートを用い、該プラスチック段ボールシートの裁断された端部同士を接合した接合部を少なくとも1箇所有しているプラスチック段ボール箱において、該接合部が、該プラスチック段ボールシートの互いに接合すべき両裁断端部の上面又は下面の表面上に該プラスチック段ボールシートの熱可塑性を利用した塑性変形により該表面から始まり少なくとも該プラスチック段ボールシートの構造部材であるライナーに挟まれた中空領域の厚さ全体にまたがる斜面をそれぞれ設け、該斜面上には該斜面が設けられた側のプラスチック段ボールシート表面のライナーが該塑性変形により延伸されて該裁断端部の断面に露出する該中空領域を覆うライナー被覆層を設け、該ライナー被覆層の表面部分を加熱して融解することにより該表面部分にプラスチック融解層を形成し、該両斜面上の該融解層同士を互いに接触して該プラスチック段ボールシートの熱融合性を利用して融合させ、該融合した融解層を冷却固化して該斜面同士を融着することによって形成されていることを特徴とするプラスチック段ボール箱

【請求項2】

請求項1のプラスチック段ボール箱にあって、該プラスチック段ボール箱を形成する角部の内、請求項1に述べたプラスチック段ボールシートの裁断端部同士による接合部により形成されている角部以外の角部が、該プラスチック段ボールシートを折り曲げた曲折部により形成されており、該曲折部が、該プラスチック段ボール箱の内側になる該プラスチック段ボールシート表面上の隣接する二つの側面が交わって該角部となる境界線に沿って、上に開いて向かい合った斜面を両側に有する溝を該プラスチック段ボールシートの熱可塑性を利用した塑性変形により設け、該斜面上には該プラスチック段ボールシートの構造部材であるライナーが該塑性変形により延伸されて該斜面を覆うライナー被覆層を設け、該ライナー被覆層の表面部分を加熱して融解することにより該表面部分にプラスチック融解層を形成し、該隣接する二つの側面を該溝に沿って該両斜面を近づける方向に折ることにより該融解層同士を互いに接触させ、該融解層同士を該プラスチック段ボールシートの熱融合性を利用して融合させ、該融合した融解層を冷却固化させて該斜面同士を融着することによって形成されていることを特徴とするプラスチック段ボール箱

【請求項3】

請求項1のプラスチック段ボール箱にあって、請求項1で述べた接合部がプラスチック段ボール箱の角部でなく側面上に形成されており、該プラスチック段ボール箱は固定された底面が付設されていない筒状の構造となっており、該プラスチック段ボール箱の横断面が少なくとも四角形となる多角形の形状を有し、該プラスチック段ボール箱の角部は全てプラスチック段ボールシートを折り曲げた曲折部により形成されており、該曲折部が、該プラスチック段ボール箱の内側になる該プラスチック段ボールシート表面上の隣接する二つの側面が交わって該角部となる境界線に沿って、上に開いて向かい合った斜面を両側に有する溝を該プラスチック段ボールシートの熱可塑性を利用した塑性変形により設け、該斜面上には該プラスチック段ボールシートの構造部材であるライナーが該塑性変形により延伸されて該斜面を覆うライナー被覆層を設けることによって形成されており、該プラスチック段ボール箱において、互いに最遠の関係にある二つの角部をその内角がそれぞれ約0度になるように該二つの角部の該曲折部に沿って折り畳み、その他の角部をその内角が約180度になるように該その他の角部の該曲折部に沿って開き伸ばすことにより該プラ段ボール箱を平面状に折り畳むことができることを特徴とするプラスチック段ボール箱

【請求項4】

プラスチック段ボールシートの裁断された端部同士を接合する方法であって、該プラスチック段ボールシートの互いに接合すべき両裁断端部の少なくとも接合を行う部分を少なくとも該プラスチック段ボールシートの軟化点の温度にそれぞれ加熱し、該プラスチック段ボールシート表面と任意の傾斜角を成す押圧平面を備えた押圧手段を用いて該加熱した両裁断端部の上面又は下面のいずれか任意の側の表面にそれぞれ該押圧平面による押圧を加え、該プラスチック段ボールシートの熱可塑性を利用して該加熱した両裁断端部の該表面において該押圧平面に倣った塑性変形をそれぞれ行い、該塑性変形により該加熱した両裁断端部に該表面から始まり少なくとも該プラスチック段ボールシートの構造部材であるライナーに挟まれた中空領域の厚さ全体にまたがり該傾斜角に倣った傾斜を有する斜面をそれぞれ設け、同時に該斜面が設けられた側のプラスチック段ボールシート表面のライナーを該塑性変形を利用して延伸することにより該裁断端部の断面に露出する該中空領域を覆い隠すライナー被覆層を該斜面上にそれぞれ設け、該ライナー被覆層の表面部分を少なくとも該プラスチック段ボールシートの融点の温度にそれぞれ加熱し、該加熱により該表面部分を融解することにより該表面上にプラスチック融解層をそれぞれ形成し、該融解層同士を互いに接触させることにより該プラスチック段ボールシートの熱融合性を利用して該融解層同士を融合させ、該融合した融解層を冷却固化して該斜面同士を互いに融着することにより、該両斜面の傾斜角で定まる両プラスチック段ボールシートの接合角度を有する接合部を形成し、該接合角度が、接合される両プラスチック段ボールシートを互いに水平に突き合わせた場合に、該両斜面が同じ側に形成されたときには該両斜面の傾斜角の合計の角度となるように接合され、該両斜面が互いに反対側に形成されたときには該両斜面の傾斜角にかかわらず両プラスチック段ボールシートが平面状に接合されることを特徴とするプラスチック段ボールシートの裁断端部同士を接合する方法

【請求項1】

熱可塑性及び熱融合性を有するプラスチック段ボールシートを用い、該プラスチック段ボールシートの裁断された端部同士を接合した接合部を少なくとも1箇所有しているプラスチック段ボール箱において、該接合部が、該プラスチック段ボールシートの互いに接合すべき両裁断端部の上面又は下面の表面上に該プラスチック段ボールシートの熱可塑性を利用した塑性変形により該表面から始まり少なくとも該プラスチック段ボールシートの構造部材であるライナーに挟まれた中空領域の厚さ全体にまたがる斜面をそれぞれ設け、該斜面上には該斜面が設けられた側のプラスチック段ボールシート表面のライナーが該塑性変形により延伸されて該裁断端部の断面に露出する該中空領域を覆うライナー被覆層を設け、該ライナー被覆層の表面部分を加熱して融解することにより該表面部分にプラスチック融解層を形成し、該両斜面上の該融解層同士を互いに接触して該プラスチック段ボールシートの熱融合性を利用して融合させ、該融合した融解層を冷却固化して該斜面同士を融着することによって形成されていることを特徴とするプラスチック段ボール箱

【請求項2】

請求項1のプラスチック段ボール箱にあって、該プラスチック段ボール箱を形成する角部の内、請求項1に述べたプラスチック段ボールシートの裁断端部同士による接合部により形成されている角部以外の角部が、該プラスチック段ボールシートを折り曲げた曲折部により形成されており、該曲折部が、該プラスチック段ボール箱の内側になる該プラスチック段ボールシート表面上の隣接する二つの側面が交わって該角部となる境界線に沿って、上に開いて向かい合った斜面を両側に有する溝を該プラスチック段ボールシートの熱可塑性を利用した塑性変形により設け、該斜面上には該プラスチック段ボールシートの構造部材であるライナーが該塑性変形により延伸されて該斜面を覆うライナー被覆層を設け、該ライナー被覆層の表面部分を加熱して融解することにより該表面部分にプラスチック融解層を形成し、該隣接する二つの側面を該溝に沿って該両斜面を近づける方向に折ることにより該融解層同士を互いに接触させ、該融解層同士を該プラスチック段ボールシートの熱融合性を利用して融合させ、該融合した融解層を冷却固化させて該斜面同士を融着することによって形成されていることを特徴とするプラスチック段ボール箱

【請求項3】

請求項1のプラスチック段ボール箱にあって、請求項1で述べた接合部がプラスチック段ボール箱の角部でなく側面上に形成されており、該プラスチック段ボール箱は固定された底面が付設されていない筒状の構造となっており、該プラスチック段ボール箱の横断面が少なくとも四角形となる多角形の形状を有し、該プラスチック段ボール箱の角部は全てプラスチック段ボールシートを折り曲げた曲折部により形成されており、該曲折部が、該プラスチック段ボール箱の内側になる該プラスチック段ボールシート表面上の隣接する二つの側面が交わって該角部となる境界線に沿って、上に開いて向かい合った斜面を両側に有する溝を該プラスチック段ボールシートの熱可塑性を利用した塑性変形により設け、該斜面上には該プラスチック段ボールシートの構造部材であるライナーが該塑性変形により延伸されて該斜面を覆うライナー被覆層を設けることによって形成されており、該プラスチック段ボール箱において、互いに最遠の関係にある二つの角部をその内角がそれぞれ約0度になるように該二つの角部の該曲折部に沿って折り畳み、その他の角部をその内角が約180度になるように該その他の角部の該曲折部に沿って開き伸ばすことにより該プラ段ボール箱を平面状に折り畳むことができることを特徴とするプラスチック段ボール箱

【請求項4】

プラスチック段ボールシートの裁断された端部同士を接合する方法であって、該プラスチック段ボールシートの互いに接合すべき両裁断端部の少なくとも接合を行う部分を少なくとも該プラスチック段ボールシートの軟化点の温度にそれぞれ加熱し、該プラスチック段ボールシート表面と任意の傾斜角を成す押圧平面を備えた押圧手段を用いて該加熱した両裁断端部の上面又は下面のいずれか任意の側の表面にそれぞれ該押圧平面による押圧を加え、該プラスチック段ボールシートの熱可塑性を利用して該加熱した両裁断端部の該表面において該押圧平面に倣った塑性変形をそれぞれ行い、該塑性変形により該加熱した両裁断端部に該表面から始まり少なくとも該プラスチック段ボールシートの構造部材であるライナーに挟まれた中空領域の厚さ全体にまたがり該傾斜角に倣った傾斜を有する斜面をそれぞれ設け、同時に該斜面が設けられた側のプラスチック段ボールシート表面のライナーを該塑性変形を利用して延伸することにより該裁断端部の断面に露出する該中空領域を覆い隠すライナー被覆層を該斜面上にそれぞれ設け、該ライナー被覆層の表面部分を少なくとも該プラスチック段ボールシートの融点の温度にそれぞれ加熱し、該加熱により該表面部分を融解することにより該表面上にプラスチック融解層をそれぞれ形成し、該融解層同士を互いに接触させることにより該プラスチック段ボールシートの熱融合性を利用して該融解層同士を融合させ、該融合した融解層を冷却固化して該斜面同士を互いに融着することにより、該両斜面の傾斜角で定まる両プラスチック段ボールシートの接合角度を有する接合部を形成し、該接合角度が、接合される両プラスチック段ボールシートを互いに水平に突き合わせた場合に、該両斜面が同じ側に形成されたときには該両斜面の傾斜角の合計の角度となるように接合され、該両斜面が互いに反対側に形成されたときには該両斜面の傾斜角にかかわらず両プラスチック段ボールシートが平面状に接合されることを特徴とするプラスチック段ボールシートの裁断端部同士を接合する方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2010−285212(P2010−285212A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−157305(P2009−157305)

【出願日】平成21年6月10日(2009.6.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(594064297)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月10日(2009.6.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(594064297)

【Fターム(参考)】

[ Back to top ]