Fターム[2B250BA02]の内容

その他の木材加工、特定木製品の製造 (7,055) | 目的、効果 (1,107) | 整形・整面 (106)

Fターム[2B250BA02]に分類される特許

41 - 60 / 106

床材の製造方法

【課題】 安価で意匠性のよい色調にバラツキが少なく色素汚染のない木質積層単板を用いた木質床材を、作業性よく、しかも、安価に製造する方法を提供することにある。

【解決手段】 銘木フリッチを切断しブロック片を得、それを積層用接着剤で積層接着し積層フリッチとし、それを単板状にスライスし積層単板とし、それを木質基材からなる台板上に貼着して作製する床材の製造方法であって、前記ブロック片を淡色系と濃色系に選別し、それぞれの木目を順目方向に揃えて積層接着し、淡色系と濃色系の積層フリッチを作製し、スライサーにて順目方向に薄単板状にスライスし、淡色系と濃色系の積層単板を作製し、一方、台板の表面色調を淡色系と濃色系に選別し、淡色系台板と濃色系台板を用意し、淡色系積層単板を淡色系台板上に、濃色系積層単板を濃色系台板上に貼着し、淡色系床材及び濃色系床材を作製する。この手順で作製することを特徴とする床材の製造方法。

(もっと読む)

ドア枠用ケーシングの製造方法及びドア枠用ケーシングの製造装置

【課題】

本発明は、材料の無駄を少なくすることができるドア枠用ケーシングの製造方法を提供する。

【解決手段】

ドア枠用ケーシングの製造方法は、断面形状が四角形の長手形状の中質繊維板10の一方の面10Aから中質繊維板10の長手方向の上縁部に沿って平行に第1の切れ込み11を、 中質繊維板10の一方の面10Aと反対の側に位置する他方の面10Bから中質繊維板10の長手方向の下縁部に沿って平行に第2の切れ込み12を、それぞれ形成し、切り込みの形成後、第1の切れ込み11と第2の切れ込み12とが連通するように切り裂いて、中質繊維板10を二分割に形成して断面L字形状のドア枠用ケーシング1、1を2個製造するものである。

(もっと読む)

リサイクル学校用机

【課題】廃却された学校用机の天板を再利用した学校用机の提供を目的とする。

【解決手段】廃却された学校用机の天板を再利用した学校用机であって、廃却天板の表裏面を整面し、当該表面に圧縮杉板材又はプラ擬木板材を貼り合せ、裏面には木製板材を貼り合せて製作した天板を用いたものであることを特徴とする。

(もっと読む)

木質系複合床材の表面塗装方法

【課題】合板等に突き板を貼着して得られた木質系複合床材の表面を無垢の単板と同様の手触り、外観を有するように塗装することのできる木質系複合床材の塗装方法を提供する。

【解決手段】木質基材の上に突き板ロを貼着してなる木質系複合床材Aの表面を塗装する方法であって、上記木質基材の上に貼着された突き板ロに下塗り塗装を施し、下塗り塗装後、塗膜を乾燥させ、乾燥工程終了後、圧締ロールPで塗膜の表面を圧締、平滑化させ、しかる後、中塗り塗装を行い、中塗り塗膜形成後、上塗り塗料を塗布して仕上げる木質系複合床材の表面塗装方法。

(もっと読む)

組立てラックの外表部材組立装置

【課題】組立てラックの外表部材を組立てる際に、その外表部材を構成する一列に並べた複数枚の板材に宛がわれた長尺材が反っている場合でも、強度や耐久性能を低下させることなく、複数枚の板材に対して長尺材を極力真っ直ぐに固定する技術を提供すること。

【解決手段】押圧部30が、長尺材114の長手方向に沿って長尺材114の一端114a側から他端114b側へ向けて移動しながら、3つのローラ部材31,32,33によって長尺材114を三方から押圧してその反りを矯正する。そして、押圧部30と連動して移動する釘打ち機40が、長尺材114に上面114dから釘を打ちつけて板材111,112,113へ固定していく。

(もっと読む)

床板の製造方法

【課題】最表面側に針葉樹単板を有する木質系基板の表面に繊維板を貼着してなる床板を製造するに当たり、接着のための処理時間を短縮して、表面平滑性に優れた床板を製造する。

【解決手段】最表面側に針葉樹単板を有する木質系基板の表面に繊維板を貼着してなる床板を製造するに当たり、木質系基板の表面にホットメルト接着剤を介して繊維板を積層し、ロールプレスにより一体化する。従来のように平板プレスで長時間をかけて熱圧することなく、ホットメルト接着剤を使用してロールプレスにより一体化するので、接着時間の短縮を通じて生産性を向上させることができると共に、木質系基板の最表面側に存在する針葉樹単板の節などの欠陥や木目の硬い部分などの押し上げによる繊維板表面の凹凸発生が防止され、表面平滑性が良好な床板を製造することができる。ロールプレスによる搬送速度は5〜50m/分とすることが好ましい。

(もっと読む)

木質風基材

【課題】 本発明は、表面が平滑で木材の持つ特性を十分に生かすことのできる優れた木質性基材を提供することを目的とする。

【解決手段】 本発明の木質性基材Aは、螺旋状にカールさせた木材チップ20を、木製、紙製、樹脂製、ガラス製又は金属製の板材あるいは紙製、布製、樹脂製のシート材等のベース材10の表面に加圧して貼付してなることを特徴とするものである。

(もっと読む)

化粧材の製造方法,及び化粧材

【課題】デザイン性を高め、しかも床材としてのサネ加工を施すことが可能な化粧材の製造方法及び化粧材を提供する。

【解決手段】本発明に係る化粧材の製造方法は、矩形の板状基材の一方面に、化粧シートを貼り付けるステップと、化粧シートの四隅に、切欠部を形成するように、基材の所定深さまで到達する切り込みを形成するステップと、基材において対向する第1の一対の側面に、化粧シートの端部の直下に形成され切り込みの深さよりも厚さの薄い薄厚部、当該薄厚部の基端部から他方面側に延び薄厚部が貼り合わされる貼り付け面、及び貼り付け面から他方面側に延び凹部または凸部が形成されたサネ加工部を有する第1の加工面を形成するステップと、基材において対向する第2の一対の側面に、第1の加工面と同一構成の第2の加工面を形成するステップと、基材の四辺の薄厚部を、化粧シートとともに折り曲げ、貼り付け面にそれぞれ貼り合わせるステップと、を備えている。

(もっと読む)

フィンガージョイントが加工された材料の供給装置

【課題】フィンガージョイントの仮接合時において、上反りや下反りの大きな材料であっても上下の食違いの発生を抑え、材料の正確な接続が得られる材料供給装置を提供する。

【解決手段】フィンガージョイントが加工された材料Aを送りながら、フィンガージョイントを仮接合するための供給装置において、材料滑り板12に対する上部の位置に、この材料滑り板12で支持された材料Aの移動方向に沿って長く、その下面が材料滑り板12で支持された材料Aの上面を受ける基準面bとなる上部材料ガイド15を配置し、前記材料滑り板12を上下に移動可能とし、この材料滑り板12に、支持した材料Aを押し上げて材料Aの上面を上部材料ガイド15の基準面bに押し付ける上昇弾性をばね21で付勢した。

(もっと読む)

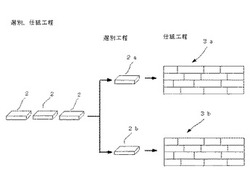

木質床材の製造方法

【課題】製品外観不良が発生することを防止する。

【解決手段】表面の熱伝導率が近似する単板毎に複数の単板を仕分けし、表面の熱伝導率が近似する単板同士を繋ぎ合わせることにより複数枚の複合単板4を形成し、複数枚の複合単板4を積層することによって合板2を形成し、合板2の表面に木目化粧単板3をプレス接着し、木目化粧単板3表面に着色塗装を施す。

(もっと読む)

木口加工機および木口部の加工方法

【課題】押出成形品の木口部を加工する際の加工不良の発生を確実に防ぐことが可能な木口加工機および木口部の加工方法を提供する。

【解決手段】中空状に形成された押出成形品2の木口部2a近傍を加工するものであり、押出成形品2が載置される加工テーブル3と、押出成形品2の木口部2a近傍に略V字状の溝部20を切削形成する回転刃と、加工テーブル3の近傍に設けられるとともに、この加工テーブル3側に突出して、押出成形品2に形成される溝部20よりも先端側の内壁面21を押さえ込む押込片5とを備えていることを特徴とする木口加工機。これにより、従来とは異なり、回転刃によって押出成形品を切削して溝部を形成する際に、押出成形品の先端側が折れ曲がることを防ぐことができる。

(もっと読む)

竹材を用いたシート素材

【目的】 軽量で大型のものを安価に得ることができるという利点を残しつつ、より強くなった竹材を用いたシート素材を提供することを目的としている。

【構成】 短冊状の竹材510 を厚さ方向に積層してなる竹積層材520 をシート状にスライスして形成した3枚の竹材シート100A,100B,100Cと、柔軟性を有するベースシート材200 とを有する竹材を用いたシート素材であって、前記3枚の竹材シート100A,100B,100Cのうち、ベースシート材200 の一面に積層される第1の竹材シート材100Aは、ベースシート材200 の他面に積層される第2の竹材シート材100B及び前記第1の竹材シート材100Aに積層される第3の竹材シート材100Cとは、その繊維方向が異なっている。

(もっと読む)

パテ組成物及びこれを用いて補修した化粧合板

【課題】水性エマルジョン、ポリビニルアルコール及び無機充填剤を主成分とすることにより、比較的短時間で完全に硬化するとともに、優れたサンダー特性が得られる。

【解決手段】パテ組成物は、水性エマルジョン、ポリビニルアルコール及び無機充填剤を含む。上記水性エマルジョンのガラス転移温度は40〜80℃であり、ポリビニルアルコールは固形分換算でパテ組成物100質量部に対して0.3〜3.5質量部含まれる。また無機充填剤はパテ組成物100質量部に対して60〜80質量部含まれる。更にパテ組成物の固形分濃度は70〜90質量%である。

(もっと読む)

木製品

【課題】 より合理的に製造された木製品を得ること。

【解決手段】 複数の角材210を接合して正多角形を呈する集成材200とし、集成材の外周面を面取りして円筒面状に成形し、集成材の外周面に後付け部材310,320を設けてなる木製品100において、面取りは、正多角形の中心を回転軸として集成材を回転させるとともに、集成材の外周面に刃物を押し付けて行うものとし、集成材の外周面であって正多角形の辺の中央に相当する部位には、刃物が押し付けられずに平面状のままとされる平面部201を設け、後付け部材は、その平面部に設けた。

(もっと読む)

木質化粧板の製造方法

【課題】化粧溝に生じる毛羽立ちや、着色に用いた水性塗料の未気化の水溶媒に起因する凹凸部分をなくし、簡単、かつ、低廉に木質化粧板を製造する方法を提供する。

【解決手段】表面に化粧溝2が切削加工された木質化粧板の製造方法であって、該化粧溝2の溝加工面を着色水性ステイン塗料により下塗り塗装し、該ステイン塗料を乾燥後、着色された溝加工面を湿潤させて木質繊維を軟化させ、熱湿圧締ブレード3で上記着色溝加工面を加圧する熱湿圧締工程Aと、上記化粧溝2を含む木質化粧板本体表面を仕上げ塗装する前に、再度加熱下に熱乾燥圧締ブレード5で上記着色溝加工面を加圧、乾燥させる熱乾燥圧締工程Bとを含んでなる木質化粧板の製造方法。

(もっと読む)

床材の表面仕上げ方法

【課題】ムクの単板の表面を滑らかにするとともに、寸法安定性に優れた、見栄えのよい床材を得るための床材の表面仕上げ方法を提供する。

【解決手段】ムクの乾燥した単板を予め加圧処理した後、表面処理工程、サンディング工程、着色塗装工程、仕上げ塗装工程を経て表面を仕上げる床材の表面仕上げ方法。好ましくは、上記乾燥単板の厚みが5〜15mmであり、上記加圧処理を0.1〜10kg/cm2 の圧力で行われる。又、上記加圧を上金型と下金型とにより圧縮する金型法により行う床材の表面仕上げ方法。

(もっと読む)

化粧パネルの製造方法

【課題】縁材が基材パネルからはみ出すようなことがなく、仕上げの手間を不要にすることができる化粧パネルの製造方法を提供する。

【解決手段】基材ブロック1の表面に、対向する二面以外の少なくとも一面の全面において縁材プレート2を接着して縁材付き基材ブロック3を作製する。次に縁材付き基材ブロック3を、基材ブロック1の上記対向する二面の少なくとも一方の面と平行に切断してスライスすることによって、基材ブロック1が切断された基材パネル4の端面に縁材プレート2が切断された縁材5が接着された板状の縁材付き基材パネル6を作製する。そしてこの縁材付き基材パネル6の切断面に化粧シート7を貼り付ける。縁材5の幅寸法は基材パネル4の厚み寸法と正確に同じ寸法に形成されるものであり、縁材5が基材パネル4からはみ出すようなことがなく、縁材5のはみ出し部を除去する仕上げの作業が不要になる。

(もっと読む)

木材の表面処理方法

【課題】溶剤系の樹脂塗料を使用することなく、簡単な方法で木材表面に艶消し表層の表面硬化塗装膜を設けて自然で暖かい風合いに仕上げる。表面硬化塗装膜を強靱な膜に硬化することできわめて優れた耐久性を実現する。

【解決手段】木材の表面処理方法は、5重量%以上の無機質粉末を混合してなる未硬化な電子線硬化樹脂を木材表面に塗布して10μmよりも厚く500μmよりも薄い塗膜を設ける塗布工程と、この塗膜に電子線を照射して電子線硬化樹脂を硬化する電子線照射工程とからなる。

(もっと読む)

建築用板材

【課題】中密度木質繊維板の膨張収縮を抑え、繋ぎ目が盛り上がったり、隙間が出来たりせず、作業性がよく、実加工部の強度を確保し、割れなどの生じない建築用板材を提供し、建物品質を維持することを目的とする。

【解決手段】幅方向一端側に上面延在部11aを備え、他端側に下面延在部11bを備えた長尺の中密度木質繊維板11を、その幅よりわずかに狭い矩形断面でほぼ同じ長さの長尺の石膏ボード12の上面に、上面延在部11aを石膏ボード12の幅方向一端部より後退させて石膏ボード12の上面との間に凹型実加工部15を形成するように、また下面延在部11bを石膏ボード12の幅方向他端部より突出させて凹型実加工部15に嵌合する凸型実加工部16を形成するように幅方向にずらして固着一体化させられている。

(もっと読む)

化粧板

【課題】嵌合はずれや水の浸入の問題のない化粧板を得ること。

【解決手段】底板部の両側に上向きの突出部を備えたコ字状の連結部材によって隣り合う化粧板基材が連結される化粧板において、前記突出部が傘状であり、前記突出部により嵌合されるような係止溝が、化粧板基材の両端部の幅方向の裏面に設けてなり、前記化粧板基材の弾性率は1900〜4000MPaであり、前記突出部と前記係止溝の隙間をaとしたときに、化粧板どうしの隙間を2aとなるように設け前記隙間aが0.2〜0.7mmであり、前記突出部の傘状の最大幅をA、最小幅をBとしたときにA−Bが0.05〜0.5mmとなるように設けてなることを特徴とする。

(もっと読む)

41 - 60 / 106

[ Back to top ]