Fターム[2F069NN05]の内容

測定手段を特定しない測長装置 (16,435) | 信号処理 (1,324) | 微分するもの (75)

Fターム[2F069NN05]に分類される特許

1 - 20 / 75

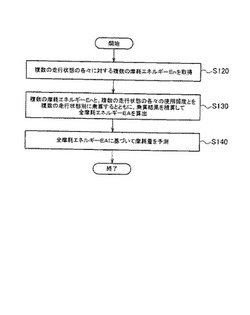

タイヤ摩耗予測方法及びタイヤ摩耗予測装置

【課題】航空機に用いられるタイヤの摩耗量を高精度に予測することが可能なタイヤ摩耗予測方法及びタイヤ摩耗予測装置を提供する。

【解決手段】 タイヤ摩耗予測方法は、航空機に用いられるタイヤの摩耗量を予測する。タイヤ摩耗予測方法は、使用条件に応じて区分けされた複数の走行状態の各々に対応する複数の摩耗エネルギーEnを取得するステップAと、前記複数の摩耗エネルギーEnと、前記複数の走行状態の各々の使用頻度とを前記複数の走行状態別に乗算するとともに、乗算結果を積算してタイヤに蓄積される全摩耗エネルギーEAを算出するステップBと、前記全摩耗エネルギーEAに基づいて、前記航空機用タイヤの摩耗量を算出するステップCとを含む。

(もっと読む)

表面形状の特徴形状抽出演算方法、及び表面形状補正演算方法

【課題】 様々な表面形状に対して比較的に容易に適用可能な特徴形状抽出演算方法及び表面形状補正演算方法を提供することを目的とする。

【解決手段】 この方法は、表面形状測定装置によって測定された被測定物の表面形状を表わす表面形状測定データ点群から、該被測定物の表面形状の所要の特徴形状を表わす特徴形状データ点群を抽出する特徴形状抽出演算方法であって、前記表面形状測定データ点群によって構成される仮想表面に接触可能な二次元もしくは三次元の形状を有する仮想接触子を想定し、前記仮想表面における複数の異なる位置において該仮想接触子を該仮想表面に接触させたことを仮想したときに、各位置において該仮想接触子が接触する前記仮想表面上の1以上の接触点における前記表面形状測定データ点群の中のデータ点を抽出して前記特徴形状データ点群とする特徴形状抽出演算方法である。

(もっと読む)

形状測定方法、これを用いた加工方法、および形状測定装置

【課題】表面形状の設計値が複数の関数によって定義される場合にも、測定データのアライメント補正を行った上で被測定体の表面形状の設計値からのずれ量として測定することができるようにする。

【解決手段】表面形状の設計値を複数の関数で定義する形状定義工程(S1)と、表面形状の測定データを取得するデータ取得工程(S2)と、測定データを関数の定義域ごとの部分群に区画するデータ区画工程(S3)と、部分群による表面形状の設計値からのずれ量を表す移動パラメータを推定する解析工程(S4、S7、S11)と、この移動パラメータを用いて測定データのアライメント補正を行って、補正済測定データを生成するアライメント補正工程(S5、S8、S12)と、補正済測定データと複数の関数との偏差を形状誤差として算出する形状誤差算出工程(S13)と、を備える形状測定方法を用いる。

(もっと読む)

傾斜角度推定システム、相対角度推定システム及び角速度推定システム

【課題】積分演算をデータ処理に含めず又は積分演算処理工程を最小限しか行わず、回転運動する物体の姿勢又は速度状態を推定する。

【解決手段】一の回転中心点を有し該回転中心点を軸として回転する一の物体と、該回転中心点において一の物体と接続し回転中心点を軸として回転する他の物体との間の相対的角度を推定するシステムであり、一の物体に取付けられた2以上の加速度センサからなる第1の加速度センサ群と、他の物体に取付けられた2以上の加速度センサからなる第2の加速度センサ群と、これらの群の加速度センサからの出力に基づいて物体の傾斜角を算出する演算処理ユニットからなり、第1の群の加速度センサは一の物体上で一線上に整列し、第2の群の加速度センサは一の物体上で一線上に整列し、第1の群を構成する加速度センサを結ぶ線と第2の群を構成する加速度センサを結ぶ線が共に回転中心点を通過する。

(もっと読む)

鉄道車両アタック角測定装置および方法

【課題】軌間外の建築限界を支障しない箇所に1つのセンサを設置するだけで車輪のレールに対するアタック角を測定することができ、複数のセンサを用いることや、高い精度でのゼロ点調整が不要な、鉄道車両アタック角測定装置および方法を提供する。

【解決手段】レールを走行する鉄道車両の車輪Wが通過する位置が測定範囲となるように設置され、測定点を通過する前記車輪Wまでの距離を連続的に測定するセンサ部12と、前記センサ部12による測定結果を受信して解析する処理部14と、を有し、前記処理部14は、前記センサ部12の測定結果から、前記車両の走行速度と、所定時間における車輪Wまでの距離の変化量を算出し、前記走行速度に前記所定時間を乗じた値と、前記所定時間における車輪Wまでの距離の変化量とから、その車輪の前記レールに対するアタック角を算出する。

(もっと読む)

路面状態測定方法、路面状態測定装置、およびコンピュータプログラム

【課題】段差や凹凸という路面状態を高い精度をもって測定できるようにすること。

【解決手段】荷重センサ111に所定重量の錘113で荷重をかけた状態のセンシング装置112を搭載した車両を走行させ、所定のサンプリング間隔毎に荷重センサ111の出力を記録し、これに対応させてその記録位置の位置情報を記録する。錘113の重力による荷重のみがかけられた状態の荷重センサ111の出力を静止荷重と観念し、車両走行中の荷重センサ111の出力を衝撃荷重と観念し、静止荷重に対する衝撃荷重の値の変化を求め、これを位置情報に関連付けて表示するようにした。

(もっと読む)

鋼管部材の内面めっきの腐食量推定方法

【課題】極めて簡単かつ低コストで測定して、当該測定結果から定量的に腐食速度を求め、さらにn年後の腐食量を推定することができる鋼管部材の内面めっきの腐食量推定方法を提供する。

【解決手段】ある期間毎に鋼管部材全体の厚さ及び外面めっき層の厚さを測定し、これを少なくとも4〜5回行い、各回の測定時の鋼管部材全体の厚さの測定値Aから外面めっきの厚さの測定値Bを減じた値を算出してこれを算出値Cとし、第2回以降の各回の測定時に算出した算出値Cnから第1回の測定時に算出した算出値C1を減じた値が第1回の測定時に対する第2回以降の測定時の内面めっき厚の減少値でありこの絶対値Dnを第2回以降の各回の腐食量とし、これらの腐食量から腐食速度を統計的処理により算出又は推定し、n年後の腐食量を求める。

(もっと読む)

慣性測定法による軌道検測装置の低速時精度補償方法及びその装置

【課題】 軌道検測車の低速走行時における慣性測定法の精度低下を補償し、測定下限速度を引き下げることができる慣性測定法による軌道検測装置の低速時精度補償方法及びその装置を提供する。

【解決手段】 慣性測定法による軌道検測の低速時精度補償装置において、慣性測定で得られる加速度・角度・変位の信号を位相補償・波形変換器6で得て、軌道検測車1の低速時には位相補償・波形変換器6から分岐して低速時精度補償部8によって演算し、軌道検測車1の低速時における出力として軌道狂いを計測する。

(もっと読む)

UO鋼管溶接部ビード位置検出装置

【課題】UO鋼管の溶接部ビード位置を、安価で、精度よく検出することが可能なUO鋼管溶接部ビード位置検出装置を提供する。

【解決手段】UO鋼管1の軸線直下に配置されたタッチローラ6を当該UO鋼管1の外周面に当接した状態で、ターニングロール3によってUO鋼管1を周方向に回転させると、UO鋼管1の溶接部ビード2がタッチローラ6を乗り越える前後で2個1対のレーザ式変位計9の出力が変動するため、それらのレーザ式変位計9の出力変動から溶接部ビード2の入側と出側の位置を求め、その中間を溶接部ビード2の位置として算出することができる。また、2個1対のレーザ式変位計9の出力の微分値の絶対値が所定値以上になる位置を溶接部ビード2の入側又は出側の位置とすることで、検出精度を向上することができる。

(もっと読む)

物体の三次元の表面形状の評価方法及び評価装置並びに車両用窓ガラスの製造方法

【課題】本発明は、物体の三次元の表面形状の評価方法及び評価装置並びに車両用窓ガラスの製造方法に関し、物体の三次元の表面形状を評価するうえでその表面に形成される反射歪みの定量的な検出を可能にすることにある。

【解決手段】対象物体の三次元の表面形状のデータを取得させると共に、その取得された表面形状のデータの2次微分値を算出させる。また、対象物体に要求される三次元の仮想形状データを算出させると共に、その算出された仮想形状データの2次微分値を算出させる。そして、その算出された対象物体の三次元の表面形状の2次微分値と、仮想形状データの2次微分値との差を算出させ、その差に基づいて、対象物体の表面形状を評価させる。

(もっと読む)

加速度センサ用補正装置

【課題】車両に搭載される加速度センサの出力値を正確に補正する補正装置を提供する。

【解決手段】車両20に加わる第1の加速度を測定する加速度センサ221と、車両に設置された位置検出手段220又は速度センサとに接続され、制御手段210と記憶手段222を備える加速度センサ用補正装置(ナビゲーション装置)200であって、制御手段210は、位置検出手段220又は速度センサからの出力をもとに第2の加速度を算出し、第1の加速度と第2の加速度とから求められる差分又は車両の傾き等のパラメータを記憶手段222に逐次記憶し、車両の累積走行距離が所定値に達した際に、記憶されたパラメータの平均値を算出し、この平均値を補正値として加速度センサ221を補正する。

(もっと読む)

誤差伝播による出力データの精度評価方法

【課題】出力データの精度評価を、理論的で、簡単な計算で行え、計算量が少なく、収束計算を行う必要が無く、データ処理を行う多くのソフトウェアに適用可能であり、誤差の要因の分析、要因毎の大きさの比較等の多くの解析が可能となるようにする。

【解決手段】データ処理を入力データによって数値微分することで、データ処理のヤコビ行列Jを求める手順(ステップ110)と、入力データの持つ誤差の分散共分散を推定して、入力データの誤差行列Dを求める手順(ステップ120)と、前記ヤコビ行列J及び入力データの誤差行列Dより、出力データの持つ誤差の分散共分散を表す誤差行列Rを計算する手順(ステップ130)と、を含む。

(もっと読む)

角度測定の方法およびそれを実施するための角度測定ジャイロシステム

【課題】検出信号のノイズ、ドリフトを最小にする角度測定の方法を提供する。

【解決手段】既定の算出され推定された一組のパラメータに基づいて一組の推定された信号を算出するために状態観測器231を構成し、ジャイロスコープ21に関連した動的方程式を使用してそのゲインを算出し、算出されたゲインに基づいて、推定された一組のパラメータを算出する。一組の検出信号は、検出モジュール22によって生成され、これと推定された一組のパラメータから推定された信号が算出される。また、状態観測器231によって算出された推定されたパラメータにおける位置および速度に基づいて前記ジャイロスコープ21の回転角φを算出するための角度計算機233とを含む。

(もっと読む)

金属板の面歪みの評価方法、金属板の面歪みの評価値演算装置及びプログラム

【課題】評価対象の金属板の面歪みを直接的、定量的に評価できるようにする。

【解決手段】測定装置200により取得された金属板1の表面形状の計測値を入力とし、補間部102において、測定装置200による計測値を直交格子状に補間した上で、ガウス曲率計算部103において、直交格子点上の値、すなわち測定装置200による計測値が直交格子点上にあればその計測値、測定装置200による計測値が直交格子点上になければ補間計算値を用いてガウス曲率を計算する。

(もっと読む)

列車位置検出システム

【課題】車上側での簡易且つ高精度の位置検出を実現するとともに、位置検出に要する地上側及び車上側の装置の簡素化を図ること。

【解決手段】走行路3には、深さが異なる3種類のスリット部11A,11B,11Cが形成されたパターンプレート10が配置されている。列車5には、高さ位置が異なることで検出可能なスリット部11の種類が異なる複数の検出器30−1〜30−5が設けられている。そして、車上装置40では、各検出器30による検出信号Fから検出しているスリット部11の種類を判定し、走行路3の特定位置に配置された特定種類のスリット部11の検出によって、列車5が該特定位置に位置していることを検出する。

(もっと読む)

バンク角制限装置

【課題】車両の挙動量が大きく変化する場合、あるいは、カーブが逆バンクである場合に、推定バンク角を制限して、該推定バンク角の値が不安定に陥らないようにする。

【解決手段】バンク角制限装置10Aは、ローパスフィルタ16を備えるローパスフィルタ部12と、車両の挙動量が所定の閾値よりも大きいか否かを判定する車両挙動判定部14とを有し、ローパスフィルタ部12は、前記挙動量が前記閾値よりも大きいと車両挙動判定部14が判定したときに、前記車両に搭載されたバンク角推定装置が推定した路面の推定バンク角をローパスフィルタ16を介して出力し、一方で、前記挙動量が前記閾値以下であると車両挙動判定部14が判定したときに、前記推定バンク角を直接出力する。

(もっと読む)

センサドリフト量推定装置

【課題】車両運動の状態に関わらず、安定してセンサのドリフト量を推定することができるようにする。

【解決手段】姿勢角オブザーバ24によって、各センサの検出値に応じたセンサ信号に基づいて、車体の鉛直軸に対する姿勢角の微分量を算出する。運動方程式微分量算出手段26によって、センサ信号及び姿勢角オブザーバ24によって推定された姿勢角に基づいて、車両運動の運動方程式より得られる姿勢角の微分量を算出する。ドリフト量推定手段28によって、センサ信号のセンサドリフト量を考慮したときに、姿勢角オブザーバ24により算出された姿勢角の微分量と、運動方程式微分量算出手段26により算出された姿勢角の微分量にセンサドリフト量を考慮した値とが等しくなる関係を用いて、各センサ信号のセンサドリフト量を推定する。ドリフト量補正手段22によって、推定されたセンサドリフト量に基づいて、各センサ信号を補正する。

(もっと読む)

スパイラル鋼管の製造方法および形状測定装置

【課題】スパイラル鋼管の製造工程において、鋼帯の成形・溶接後の鋼管の形状をオンラインで計測可能であるとともに、現状の設備を活用し極力簡単な設備改造で計測可能なスパイラル鋼管の製造方法および形状測定装置を提供する。

【解決手段】このスパイラル鋼管の形状測定装置は、鋼帯2を内面ローラー4および外面ローラー4を備える成形装置3を用いて管状に成形した後、鋼帯2の幅方向端面突合せ部をサブマージアーク溶接して鋼管7にするスパイラル鋼管の製造方法の溶接工程に用いられるスパイラル鋼管の形状測定装置であって、内面ローラー4を支持するマンドレル1の先端部に設けられて鋼管7の内面までの距離を非接触で測定する距離計17と、距離計17を鋼管7の周方向に回転させるモータ15と、距離計17の回転角を計測する回転角計測手段とを備えている。

(もっと読む)

形状評価装置、形状評価方法および形状評価プログラム

【課題】非球面形状の数式フィッティングとアライメント補正との両方の最適解を容易に得ること。

【解決手段】本発明は、軸対称非球面形状を設計形状とした被評価非球面形状の座標データを測定する測定部10と、測定部10によって測定して得た座標データから非球面式の各係数を求め、当該係数による非球面の形状について並進、回転の座標移動変換、c(曲率)、k(コーニック係数)の係数変更の少なくともひとつを実施し、設計形状との形状差を算出する座標変換計算部231と、座標変換計算部231によって算出される形状差が最小となる並進、回転、c、kの値を非線形最小二乗法によって求める非線形最小二乗計算部232と、非線形最小二乗計算部で並進、回転、c、kの値の少なくともひとつを変更するたびに、形状差が最小となるA(非球面係数)を線形最小二乗法によって算出する線形最小二乗計算部233とを有する形状評価装置である。

(もっと読む)

灰溶融炉のレベル測定方法及びレベル測定装置

【課題】 イニシャルコストやランニングコストを削減できると共に、現場での作業を減らす。

【解決手段】 炉本体3の天井壁に昇降自在に設けた主電極4先端から炉本体3内に不活性ガスGを供給しつつ、炉本体3内の被溶融物を溶融して炉本体3内に溶融メタル層M及び溶融スラグ層Sを形成する灰溶融炉2に於いて、主電極4を降下させながら炉本体3内に供給している不活性ガスGの背圧を測定し、背圧の増加率の変化から主電極4の先端が溶融スラグ面及び溶融メタル面にあるときの主電極4の位置を検出すると共に、溶融スラグ面及び溶融メタル面の検出時に於ける主電極4の位置から溶融スラグ層Sの厚みL1を算出し、又、炉本体3に設けた非接触式の距離計14により当該距離計14から溶融スラグ面までの距離L3を測定し、前記溶融スラグ層Sの厚みL1と測定距離L3とから溶融メタル層Mの厚みL2つまり溶融メタルレベルMLを算出する。

(もっと読む)

1 - 20 / 75

[ Back to top ]