Fターム[2G051CB10]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 受ける光、像の種類 (6,108) | その他 (126)

Fターム[2G051CB10]に分類される特許

81 - 100 / 126

印刷品質検査装置

【課題】蛍光印刷と通常印刷を同時に検知することにより蛍光印刷の位置ずれを検知することのできる印刷品質検査装置。

【解決手段】紫外線ランプ11は、読取面24に紫外線を照射し、蛍光印刷されている紙葉類Pの蛍光剤Paを励起発光させる。可視光ランプ10は、読取面24に可視光を照射する。この結果、読取面24には、紫外線ランプ11から照射された紫外線及び可視光線が照射される。蛍光検知部20は、励起発行された蛍光をラインセンサ23aで検知する。同様に可視光ランプ10は、検知面に可視光を照射し、この可視光により反射された紙葉類Pからの反射光のみを検知する。このようにして検知された蛍光画像データ及び可視光画像データから蛍光印刷の印刷位置ずれを検知する。

(もっと読む)

印刷品質検査装置

【課題】蛍光印刷と通常印刷を同時に検知することにより蛍光印刷の印刷位置ずれを検知することのできる印刷品質検査装置を提供する。

【解決手段】紫外線ランプ11は、読取面24に紫外線を照射することによって蛍光印刷されている紙葉類Pの蛍光剤Paを励起発光させる。蛍光検知部30と紫外線検知部20は、読取面24の同一検知位置を同一タイミングで検知する。蛍光検知部30は、励起発行された蛍光を光学フィルタ22で透過させラインセンサ23aで検知し、紫外線検知部20は、読取面から反射される紫外線を光学フィルタ32で透過させ、紫外線(可視光)に感度を有するラインセンサ33aで検知する。紙葉類が読取面を通過することによって検知データが読み込まれメモリに記憶される。このようにして記憶された蛍光画像データ及び可視光画像データから蛍光印刷の印刷位置ずれを検査する。

(もっと読む)

汚れ検出装置および分析装置

【課題】分析処理に使用する容器に残存する汚れをさらに厳密に検出できる汚れ検出装置および分析装置を提供すること。

【解決手段】この発明にかかる分析装置1は、単に吸光度測定を行なうのではなく、液体検体中の成分と選択的に反応して光学的特性を変化させる汚れ検出用試薬を反応容器21に投入して、反応容器21に残存する汚れの光学的特性を十分に検出可能である程度まで引き上げてから、汚れ検出用測光部20による反応容器21における光学的特性を測定する汚れ検出用測定処理を行なう。そして、汚れ検出部34は、この汚れ検出用測光部20において測定された測定結果をもとに反応容器21の汚れの程度を検出する。

(もっと読む)

ラインセンサカメラの相対位置調整方法

【課題】ムラ検査装置におけるラインセンサカメラの位置調整を容易に行う。

【解決手段】ムラ検査装置は、基板9aが載置されるとともに移動可能なステージ21、線状の照明領域に照明光を照射する光照射部3およびラインセンサカメラ4を備え、ラインセンサカメラ4の位置調整時には、基準撮像ライン80aの両側に、基準撮像ライン80aに向かって漸次幅が減少する暗部である複数の凸状領域を基準撮像ライン80aに平行に配列して有するチャート8が基板9a上に配置される。ラインセンサカメラ4による撮像ラインが基準撮像ライン80aに対して傾斜していたりずれている場合は、ラインセンサカメラ4の出力の輝度分布に幅の異なる、または、幅の広い低輝度部が現れる。これにより、ラインセンサカメラ4の傾きや前後位置のずれを容易に把握することができ、ラインセンサカメラ4の位置調整を容易に行うことができる。

(もっと読む)

蛍光体検査装置

【課題】 RGBの3色の蛍光体が塗布された試料を検査する場合には、R、G、Bそれぞれの単色を検査するための光学系を使用する必要がある。しかし、単色毎に検査すると検査に時間が多くかかった。また3色を同時に検査するためには、3つの光学系が必要となり、検査装置が大きくなる要因となり、製作コストも高かった。本発明は、検査時間の短く、かつ小型の蛍光体検査装置を提供する。

【解決手段】 分散プリズムを通し、分光した光をラインセンサに取込み処理することにより、1つの光学系で、かつ、一度に、R、G、B3色の蛍光体のミクロ検査とマクロ検査を行う。

(もっと読む)

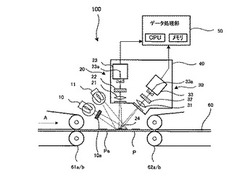

圧延材の表面疵検査方法及び表面疵検査装置

【課題】圧延材の先端部が出側ローラに噛み込んだ際であっても表面疵を確実に検知可能な圧延材の表面疵検査方法及び表面疵検査装置を提供する。

【解決手段】圧延材2の先端部が出側ローラ4に達した際に、入側ローラ3の回転数を基に圧延材2の入側搬送速度を求めると共に、出側ローラ4の回転数を基に圧延材2の出側搬送速度を求め、出側ローラ4に設けられた実速度検出部により圧延材2の搬送速度の実績値を求め、出側搬送速度が実績値に近い場合は、出側ローラ4の回転数を基にラインレートを算出し、入側搬送速度が実績値に近い場合は、入側ローラ3の回転数を基にラインレートを算出して、算出されたラインレートをラインセンサカメラ8に適用する。

(もっと読む)

ラベル検査方法

【課題】透明ラベルの製造が容易で且つ印刷する色の影響を受け難いラベル検査方法を提供する。

【解決手段】本発明は、透明樹脂製容器11の外周に装着した透明ラベル9の損傷を検査するラベル検査方法であって、透明ラベル9は、紫外線の照射により透明樹脂製容器11と異なる強度の蛍光を発する透明基体フィルムに印刷して形成してあり、透明樹脂製容器11に装着した透明ラベルに向けて紫外線照射部3から紫外線を照射してカメラ5で得た蛍光画像の明暗を、制御部7で透明ラベル9に損傷がない場合の明暗と比較して透明ラベル9の損傷を検知するものである。

(もっと読む)

表面キズ欠陥検査装置

【課題】 従来技術に係る光学手法を用いたウェーハVノッチ部のキズ検査方式では、キズ部の明暗度が弱いため閾値の設定が微妙であり、生産工程での自動検査システムでは歩留まりの低下と品質管理の低下が著しく問題となっているが、明暗度が鮮明化できる検査方法および装置を提供する。

【解決手段】本発明においては、拡散光照明で検査表面を照射すると同時に、Vノッチの3次元構成面に、各面で独立に暗視野面を構成するため、光ファイバーでの光学系で各微小領域を照射し、表面と裏面を各1台のカメラ、合計2台のカメラで斜め方向より撮像し、焦点深度の深い検査対象部でも距離に関係なく検査できる構成となっている。キズ部の明暗度が鮮明なため欠陥の判定精度が大幅に向上できる。

(もっと読む)

構造物の監視装置およびその監視方法

【課題】監視対象物のスペクトル特性、光の偏光特性、時間変化特性に合わせて柔軟に監視画像の撮影条件を変えることで、通常のカラーカメラで観測するよりも識別能力を高めた状態監視、異常監視、異物監視、遠隔監視を行う。

【解決手段】本発明に係る構造物の監視装置1は、構造物である監視対象物30を監視する装置である。構造物の監視装置1は、監視部2と、操作部3と、を備え、監視部2は、光源部4と、撮影部5と、監視部支持部材6と、を備え、操作部3は、撮影部コントロールユニット7と、システム制御用計算機8と、光源部ドライバ9と、表示装置10と、入力装置11と、を備え、光源部4は、光源4Aを備え、撮影部5は、カメラ5Aを備え、カメラ5Aは、レンズ光学系5Bと、モノクロ撮像素子5Cとを備えている。

(もっと読む)

透明塗布液の塗布具合の検査システム

【課題】本発明の目的は、透明塗布液に検出剤を添加せずに塗布具合を検査するシステムおよび方法を提供することにある。

【解決手段】本発明の検査システム10は、基材12および塗布液14から放射される赤外線を検知し、赤外線を基材12および塗布液14の表面温度に変換して画像を生成する赤外線サーモグラフ16と、その画像から塗布液14が基材12の所定位置に所定形状で塗布されているか否かを判断する判断手段18とを含む。塗布液14には何ら検出剤は添加しないで塗布液14の検査をおこなう。

(もっと読む)

フォトルミネッセンス測定装置

【課題】レーザ光線を照射して被測定物全体からのフォトルミネッセンス光の強度分布を短時間で測定できるフォトルミネッセンス測定装置を提供する。

【解決手段】この装置はレーザ光源1とCCDカメラ8を具備し、被測定物5とCCDカメラ間の光路上に、偏光フィルター6とレーザ光線の波長を遮断して測定波長のみを透過させるバンドパスフィルター7が配置され、レーザ光源と被測定物間の光路上に、集光レンズ2と第1のガルバノミラー3および第2のガルバノミラー4が配置され、集光レンズで集光されたレーザ光線が、第1のガルバノミラーと第2のガルバノミラーにより反射されて2次元走査されるようになっていることを特徴とする。

(もっと読む)

検査方法および検査装置

【課題】ウェハの良否を的確に判断するための検査方法を提供する。

【解決手段】本発明に係る検査方法は、加工工程の途中でウェハに対して行う検査方法であって、ウェハの周縁部近傍で異物の材質を分析する分析工程(ステップS101)と、分析工程における分析の結果に基づいて、異物が分析工程以降の加工工程に影響を与えるか否かを判断する判断工程(ステップS102)とを有している。

(もっと読む)

半導体基板の検査方法及び半導体基板の検査装置

【課題】 半導体基板の検査方法及び半導体基板の検査装置に関し、フォトルミネッセンスを用いて良好な効率で半導体基板の極表層の欠陥を検出する。

【解決手段】 半導体基板1の一方の面に励起光3を照射して照射面からのフォトルミネッセンスによる発光4,5を検出する第1の検出工程と、前記半導体基板1の他方の面に励起光3を照射して照射面からのフォトルミネッセンスによる発光6を検出する第2の検出工程と、前記第1の検出工程と前記第2の検出工程で検出された発光4〜6データを処理して前記半導体基板1の欠陥を検出するデータ処理工程とを有する。

(もっと読む)

外観検査装置および外観検査方法

【課題】大きさや形状が異なるむらが混在する場合においても、むらの検出を安定して自動的かつ効率的に行うことができる外観検査装置及び外観検査方法を提供する。

【解決手段】中心領域平均算出部14は、対象画素に対応する中心領域における輝度(画像データにおける各画素の濃淡値)の平均値(中心領域平均輝度)を算出する。周辺領域1平均算出部151〜周辺領域N平均算出部15Nは、同様に、この中心領域に対応する周辺領域1〜周辺領域Nにおける各画素の濃淡値の平均値(周辺領域N平均輝度)を算出する。次に、平均差分算出部16は、中心領域平均輝度と周辺領域1平均輝度〜周辺領域N平均輝度との差分値(差分値1〜差分値N)を算出する。さらに、平均差分算出部16は、差分値1〜差分値Nの中から代表値(代表差分値)を抽出する。この外観検査装置1においては、この代表差分値を用いてむらの検出を行う。

(もっと読む)

異常検査装置

【課題】パターンによる散乱光の影響が強く、試料表面に散乱光を発する異物等があるか否かの検査を正確にできないと考えられ場合も少なくとも蛍光を発する異物がある不良品を発見して、半導体素子の歩留まり低下を防止することができる異常検査装置を提供する。

【解決手段】サンプルSに対して測定光L1を照射するレーザ光源21と、測定光L1をサンプルSの表面Sa上に照射した場合に、表面Sa上のパターンにより散乱されたパターン由来散乱光、表面Sa上の異常により散乱された異常由来散乱光、及び、表面Sa上の異常により発生した蛍光をそれぞれ検出するためのパターン由来散乱光検出部31、異常由来散乱光検出部32及び蛍光検出部33と、パターン由来散乱光検出部31で検出した光の強度が、所定の閾値を越える場合に、蛍光検出部33で検出した光の強度に基づいて、異常の検出を行う異常検出部4dを具備するようにした。

(もっと読む)

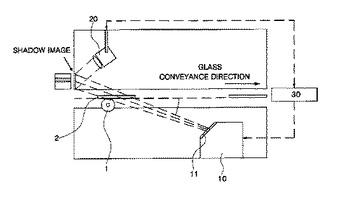

ガラス基板の品質検査装置及びその検査方法

本発明は、ガラス基板の品質検査装置に関する。本発明は、波形の発生有無を検査するための照明部の照明がガラス基板だけに透過されるようにし、カメラにガラス基板表面の影映像をより鮮明に撮影されるようにするとともに、前記影映像による波形が種類別発生有無を微分アルゴリズムでより精密に検査できるようにしたものである。これによって、移送ユニットを介して連続的に移送されるガラス基板の品質状態をリアルタイムで検査し、製品に対する品質満足度を向上させるとともに、ガラス基板の品質検査に必要とされる時間を節約することで、連続する蒸着やエッチング、スパッタリングなどのプラズマを用いる工程が迅速に行われるようにする。  (もっと読む)

(もっと読む)

欠陥検査装置

【課題】 複数台のカメラを用いても装置が大型化せず、全てのカメラで同一の画像ずらし量を実現できる欠陥検査装置を実現する。

【解決手段】 複数のエリアに分割された検査対象の各分割エリアを、レンズ系及び所定数の画素からなるエリアセンサを備える複数台のカメラで撮像した画像情報を処理し、計算された特徴量に基づいて前記エリアの欠陥を識別する欠陥検査装置において、

前記複数台のカメラを固定配置するカメラボードと、

このカメラボードを、X,Y方向の所定範囲で周期的に移動操作するアクチュエータ手段と、

を備える。

(もっと読む)

欠陥検査装置

【課題】 異なる複数の閾値の再設定の必要がなく、安定した検査ができると共に欠陥強度の検出精度を向上させ、欠陥同士の強度の比較を可能とする欠陥検査装置を実現する。

【解決手段】 所定の被検査エリアを有する検査対象を、エリアセンサにより撮像した画像情報を処理し、前記エリア内の輝度変化から計算した特徴量に基づいて欠陥を識別する欠陥検査装置において、

前記エリアセンサのエリア中心部と周辺部の輝度出力差に起因する前記特徴量の差を補正する、特徴量面内補正手段を備える。

(もっと読む)

検査装置

【課題】効率的に被検査物をX線検査する。

【解決手段】テープ22を光学的に検査し、光学的な検査で欠陥があると判断された場合に、欠陥が金属の異物の付着であるか否かの確認(ベリファイ)のためにX線撮影を行う。光学的な検査、及びX線による検査を自動で行うことで、検査員を必要とせず、欠陥が金属異物の付着であるか否かを判断でき、効率的にテープ22の検査を行うことができる。

(もっと読む)

ムラ検査装置、画像表示装置、ムラ検査方法および画像表示方法

【課題】基板上に形成された膜の膜厚変化の勾配を容易に確認する。

【解決手段】ムラ検査装置では、光照射部から基板上の膜に光を照射し、膜にて反射された特定の波長の干渉光を撮像部にて受光することにより、膜の元画像が取得される。元画像から導かれる対象画像において、互いに範囲が隣接する1対の濃度範囲の境界をそれぞれが示す複数の等濃度線721が求められ、各評価位置722に設定される評価領域723中に存在する等濃度線721の本数を求めることにより、当該評価位置722に対して対象画像中の濃度変化の勾配を示す評価値が取得される。その結果、評価値を参照して、基板上の膜の膜厚変化の勾配を容易に確認することができる。

(もっと読む)

81 - 100 / 126

[ Back to top ]