Fターム[2G052AA13]の内容

サンプリング、試料調製 (40,385) | 対象試料 (4,333) | 半導体 (284)

Fターム[2G052AA13]に分類される特許

161 - 180 / 284

サンプル抽出および取り扱いのための方法および装置

S/TEM分析のためにサンプルを抽出および取り扱うための改善された方法および装置。本発明の好適な実施形態は、マイクロマニピュレータと、真空圧を用いてマイクロプローブ先端をサンプルに付着させる中空マイクロプローブとを使用する。小さな真空圧をマイクロプローブ先端を通してラメラに印加することによって、ラメラをより確実に保持することができ、静電力だけを用いるよりも、ラメラの配置をより正確に制御することができる。勾配の付いた先端を有し、その長手軸線周囲に回転させることも可能なプローブを用いることによって、抽出されたサンプルをサンプル・ホルダ上に平坦に置くことができる。これによってサンプルの配置および配向を正確に制御することが可能になるので、分析の予測可能性および処理能力が大幅に増大される。  (もっと読む)

(もっと読む)

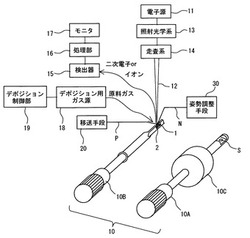

試料作製装置及び試料作製方法

【課題】TEM観察に好適な試料を容易に作製可能な試料作製装置及び試料作製方法を得る。

【解決手段】イオンビームを形成する照射光学系と、試料の観察部位をイオンビームにより切り出してなる微小薄片試料と、この微小薄片試料が載置及び接着される試料ホルダと、微小薄片試料に接着されるプローブを有し、このプローブを介して該微小薄片試料を試料ホルダまで移送する移送手段とを備えた試料作製装置において、移送手段とは別に、三次元方向に駆動可能な、試料ホルダに載置または接着された微小薄片試料の姿勢を調整する姿勢調整ニードルを設けた。

(もっと読む)

半導体基板保持容器

【課題】半導体基板を用いた被評価液の品質評価において、一度容器に接触した被評価液が再び半導体基板に接触しない構造を持ち、基板保持容器からの汚染を受けずに被評価液中の不純物を高精度で測定する半導体基板保持容器を得ることを目的とする。

【解決手段】本発明に係る半導体基板保持容器1は、密閉した内部空間である基板保持室3と基板保持室3に半導体基板4を出し入れする基板出入り口とを有する保持容器本体2と、基板保持室3に保持容器本体3の内壁面とは間隔を有して半導体基板4を中空状態で保持する保持体5と、基板保持室3に保持された半導体基板4上に被評価液6を滴下する給水口7と、半導体基板4上から落下した被評価液6を排水する排水口8とを備える。

(もっと読む)

表面前処理方法及び表面前処理装置

【課題】表面の汚染物質を確実に除去することができる表面前処理方法及び表面前処理装置を提供すること。

【解決手段】グロー放電により発生させた不活性ガスイオンを試料表面に衝突させ、表面から飛び出した粒子をプラズマ中で励起するグロー放電発光手段を備えた装置に試料を設置し、試料表面をスパッタリングする第1工程と、プラズマ中で励起された粒子が基底状態に戻る際に放出するトータル発光量FIを測定する第2工程と、トータル発光量FIを測定しながら、1次微分値FI’及び2次微分値FI”を逐次算出する第3工程と、測定を開始してから最初に、1次微分値FI’の絶対値又は2次微分値FI”の絶対値の少なくとも一方が第1しきい値α以下となり、かつ、他方が第2しきい値β(0<α≦β)以下になったときに、スパッタリングを停止させる第4工程とを備えた表面前処理方法、及び、表面前処理装置。

(もっと読む)

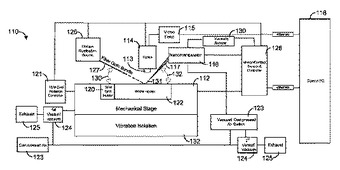

S/TEMのサンプルを作成する方法およびサンプル構造

S/TEMサンプルの調製および分析用の改良された方法および装置である。本発明の好ましい実施形態により、TEMサンプル作成用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法が提供される。本発明の好ましい実施形態は、TEMサンプルの作成および分析のプロセスの労力を低減し、TEM分析のスループットおよび再現性を高めるために、TEMサンプル作成を一部または全部自動化する方法を提供することにより半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS/TEMベースの計測用のインライン・プロセスも提供する。 (もっと読む)

S/TEMのサンプルを作成する方法およびサンプル構造

S/TEMサンプルの調製および分析用の改良された方法および装置である。本発明の好ましい実施形態により、TEMサンプル作成用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法が提供される。新規なサンプル構造およびミリング・パターンの新規な用途は、大きな反りまたは歪みなしで50nmの薄さのS/TEMサンプルの作成を可能にする。本発明の好ましい実施形態により、TEMサンプル作成を一部または全部自動化するための方法、TEMサンプルの作成および分析のプロセスを労力のより少ないものにするための方法、ならびにTEM分析のスループットおよび再現性を高めるための方法が提供される。  (もっと読む)

(もっと読む)

試料作製方法

【課題】 所望部分を良好な状態で保持した試料片を作製できる試料作製方法を提供すること。

【解決手段】 半導体素子1表面に透明な保護用ガラス2をエポキシ樹脂3で貼り付ける。(図2(a))。保護用ガラス2の上から圧力を加えながらエポキシ樹脂3を加熱(130度)し、エポキシ樹脂3を硬化させる(図2(b))。ダイシングソーを用いて、厚さ0.1mm、幅2.5mm、高さ0.5mmの試料片5を切り出す(図2(c))。切り出された試料片5は、イオンビーム試料作製装置の試料ホルダにワックスで貼り付けられる(図2(e))。

(もっと読む)

試料作製装置

【課題】半導体ウエハやデバイスチップから所望の特定領域を含む試料片のみを摘出、搬

送、固定が可能で、特にマイクロマニピュレーションにおけるプローブ先端位置決めを容

易にすることで自動化に適した試料作製装置を提供する。

【解決手段】イオンビーム加工と、試料片の搬送技術さらには試料片の試料片ホルダへの

固定技術を用いる。特に、搬送用プローブの流入電流をイオンビーム走査と同期させてデ

ータ化することで、プローブ先端位置の同定を容易にする。

(もっと読む)

透過型電子顕微鏡用観察試料作製方法

【課題】FIB加工による薄板化を行うTEM用観察試料の作製において、FIB加工試料台への試料設置における試料表面の傾斜誤差を精度高く補正する。

【解決手段】観察を行う試料表面とその近傍の斜面部に、それぞれ直線状をなす目印があり、各部の目印の直線状位置関係に関し、一直線に繋がっていない場合、あるいは平行関係にない場合、FIB加工面は所定の位置から傾いており、試料台の回転機構などを用いて、前記関係が一直線に繋がるように調整することで、試料面の傾斜を補正する。

(もっと読む)

二次イオン質量分析装置の較正用標準試料及びその製造方法

【課題】遷移領域における二次イオン質量分析装置の較正を可能とする、2〜5nmの深さに所定濃度の濃度ピークを有する較正用標準試料を提供する。

【解決手段】基板1表面から5〜10nmの深さに不純物原子濃度のピークを有する不純物原子のイオン注入層2を形成し、再結晶化熱処理によりイオン注入層2を再結晶化させる。再結晶化層4は基板1側から基板1表面へと形成される。このとき、再結晶化層4と非晶質のイオン注入層2との界面に不純物原子が集積し濃度ピークを形成する。この界面の位置は、熱処理条件等により容易に制御されるので、容易に浅い位置に濃度ピークを有する標準試料を製造することができる。

(もっと読む)

排気ガス分析装置及び排気ガス分析方法

【課題】広い濃度範囲で高い測定精度を得ることができる排気ガス分析装置を提供する。

【解決手段】本発明に係る排気ガス分析装置は、排気ガスの一部が流れる第1の配管12と、第1の配管12に希釈ガスを導入して前記排気ガスを希釈する希釈ガス導入手段15bと、第1の配管12を流れる希釈後の排気ガスに含まれる特定物質の濃度を測定する濃度測定手段3と、第1の配管12を流れる希釈前の排気ガスの流量を測定する第1の流量測定手段12bと、濃度測定手段3及び第1の流量測定手段12bそれぞれの測定結果に基づいて、希釈後の排気ガスに含まれる特定成分の濃度が一定範囲内に収まるように希釈ガス導入手段15bを介して希釈ガスの導入量を制御し、かつ濃度測定手段3による測定結果、第1の流量測定手段12bによる測定結果、及び希釈ガス導入量に基づいて、希釈前の排気ガスにおける特定物質の濃度を算出する演算制御部4とを具備する。

(もっと読む)

絶縁物の二次イオン質量分析方法

【課題】絶縁物の分析対象となる領域における帯電を補正することにより、正確かつ再現性良く質量分析を行うことが可能な絶縁物の二次イオン質量分析方法を提供する。

【解決手段】本発明の絶縁物の二次イオン質量分析方法は、絶縁物である試料の表面に導電性の連続膜であるPt−Pd合金薄膜を成膜し、このPt−Pd合金薄膜付き試料に一次イオンビーム及び電子ビームを照射し、この試料から発生する二次イオンを引き出し、質量分析する。

(もっと読む)

試料観察方法及び試料観察装置

【課題】簡便な方法で試料の断面を広範囲に観察することができる試料観察方法及び試料観察装置を提供する。

【解決手段】微細パターンが形成されたウエハである平板状の試料Sに対して、グロー放電によって表面から深さ方向に掘削し、試料Sの表面から深さ方向に掘削断面を形成する。形成した掘削断面に電子線を照射し、SEMによって試料Sの掘削断面の観察を行う。グロー放電によって、試料Sの特定の位置に掘削断面を形成することができ、また試料Sの表面を広範囲に短時間で掘削することができる。従って、ウエハに形成された微細パターンの欠損の検査を、簡便に短時間で広範囲に実行することが可能となる。

(もっと読む)

試料を搬送するための搬送機構

【課題】 本発明は第1ホルダ(40)内の第1位置から第2ホルダ(10)内の第2位置へ、及び/又はその逆へ試料(2)を搬送する搬送機構に関する。

【解決手段】 各ホルダ(10,40)は脱着可能な状態で試料を保持するように備えられ、ホルダ間での試料の搬送は、第2位置とは異なる搬送位置で行われる。試料がホルダ(10,40)間を搬送されるとき、機械的案内機構は、第2位置での相互精度よりも高い相互精度でホルダを位置設定し、かつ試料が第2位置にあるときには、ホルダ(10,40)のうちの少なくとも1は位置設定されない。

機械的案内機構は追加部分(50)を有して良い。

ホルダ(40)のうちの少なくとも1は多数の試料を保持するように備えられて良い。

(もっと読む)

荷電粒子線加工装置

【課題】半導体製造プロセスへの金属汚染の拡散を最小限度に抑制し歩留まりを向上させることができる荷電粒子線加工装置を提供する。

【解決手段】真空容器10に接続され非金属イオン種のイオンビーム11を試料35に照射するイオンビームカラム1と、イオンビーム11により試料35から切り出されたマイクロサンプル43を摘出するプローブ16を有するマイクロサンプリングユニット3と、マイクロサンプル43とプローブ16とを接着するガスを流出させるガス銃2と、イオンビームカラム1が接続されたと同一の真空容器11に接続され汚染計測用ビーム13をイオンビームカラム1によるイオンビーム照射跡に照射する汚染計測用ビームカラム6Aと、汚染計測用ビーム13を照射した際にイオンビームカラム1によるイオンビーム照射跡から放出される特性X線を検出する検出器7とを備えたことを特徴とする荷電粒子線加工装置。

(もっと読む)

観察用試料の作製方法及び観察用試料

【課題】正確な断面観察を行なうことができる観察用試料を、簡便な方法により、素早く大量に作製することが可能な観察用試料の作製方法及び観察用試料を提供する。

【解決手段】単結晶基板2上に金属膜3が成膜された試料10の金属膜3側の表面に罫書線10aを形成し、試料10を、液体窒素50中で冷却しながら、罫書線10aに沿ってへき開する方法とする。

(もっと読む)

平面ビュー・サンプル作製

【課題】帯電粒子ビーム操作のためにサンプルを配向させる方法および装置を提供する。

【解決手段】サンプルが、サンプルの主表面がプローブ・シャフトに対して垂直ではない角度にある状態で、プローブに付着され、プローブ・シャフトは、サンプルを再配向させるために回転される。一実施形態では、サンプル・ステージに対して45度などのある角度に配向されたプローブは、平坦領域がプローブの軸に対して45度で平行に配向された、すなわち、平坦領域がサンプル・ステージに平行であるプローブの先端を有する。プローブ先端の平坦領域は、サンプルに付着され、プローブが180度回転されるとき、サンプルの配向は、水平から垂直に90度変化する。次いで、サンプルは、TEM格子をサンプル・ステージ上で垂直配向TEM格子に付着される。サンプル・ステージは、薄くするためにサンプルの背面をイオン・ビームに向けるように回転および傾斜される。

(もっと読む)

分析方法および分析装置

【課題】基板上の分析対象物質が被膜で覆われている場合に、良好な精度で当該被膜の下の分析対象物質の分析を行うことが可能となる分析方法と、該分析方法を実施する分析装置を提供する。

【解決手段】基板上に形成された被膜を、紫外線を照射することで除去する第1の処理部と、前記基板表面に溶解液を供給して前記基板上の分析対象物質を溶解させる第2の処理部と、前記第2の工程で用いた前記溶解液中の前記分析対象物質を分析する第3の処理部と、を有することを特徴とする分析装置。

(もっと読む)

試験片から微小サンプルを分離する方法

【課題】本発明は、試験片(2)から微小サンプル(1)を分離する方法に関する。

【解決手段】そのような方法は、半導体産業分野においてウェハからTEM観察用のサンプルを入手するために、一般的に使用されている。発明者らによれば、試料担体(6)とサンプルの位置ずれのため、得られるサンプルの内の約20%は、適切に処理(薄膜化)されない。この位置ずれは、溶接前に、サンプルと接触する試料担体によって生じることが確認されている。溶接の間、試料担体がサンプルと接触することを回避し、試料担体とサンプルの間に微細な間隙を残しておくことにより、この位置ずれが解消される。例えば振動による、溶接の間の試料担体の移動を回避するため、試料担体は、ウェハ上のサンプルと近接する位置(8)に置載される。

(もっと読む)

試料作製方法

【課題】 既存技術よりはるかに安価に、かつ簡便に平面観察を行ってから観察後に断面を加工することができる試料作製方法を提供する。

【解決手段】 集束イオンビーム装置のチャンバ内で試料1をブロック状に切り出し、その試料ブロック(バルク)4を真空外に取り出して、マニピュレータの先端にセットしたガラスプローブ5に接触させて支持する。次に、バルク4を試料台である円筒状のピン6の先端にエポキシ樹脂で固定する。次に、平面観察用の薄膜試料をFIB加工により作製する。次に、内部の欠陥位置を2次元的にTEM/STEMで観察し同定する。その後、ピン6を手動で90°回転させてから、欠陥部位を含む位置を断面加工する。

(もっと読む)

161 - 180 / 284

[ Back to top ]