Fターム[2H092MA05]の内容

液晶−電極、アクティブマトリックス (131,435) | 製造方法 (16,988) | 製法、工程 (14,676) | 成膜方法 (5,204) | PVD (2,371) | スパッタ法 (1,712)

Fターム[2H092MA05]に分類される特許

1,681 - 1,700 / 1,712

アクティブマトリクス装置及びその製造方法

【課題】 表示品質の悪化や製造効率の低下を防止することが可能なアクティブマトリクス装置を提供する。

【解決手段】 複数の画素部がマトリクス状に配置されたアクティブマトリクス装置であって、少なくとも一つの画素部は、不良箇所を有する第1の回路部と、第1の回路部上に積層され、第1の回路部の少なくとも不良箇所を置き換える第2の回路部と、第1の回路部と第2の回路部との間に設けられた接着層126とを備える。

(もっと読む)

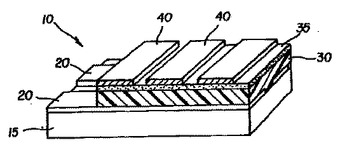

薄膜トランジスタ及び薄膜トランジスタの製造方法

第一のドーパント注入工程中にゲート(10)をマスクとして用いてチャネル(11)を覆うゲート(10)を有する多結晶シリコンGOLDDTFTが製造される。エッチングプロセスにおいてフィレット(17)により確定される薄い金属層(19)の部分を備えるスペーサ(13,14)がゲート(10)近傍に形成される。ソース及びドレイン領域をドーピングするためにスペーサ及びゲートがマスクとして用いられ、このように、自己整合製造技術が提供される。  (もっと読む)

(もっと読む)

コンタクトホールの形成方法、回路基板の製造方法、及び、電気光学装置の製造方法

【課題】 針を用いて層間膜にコンタクトホールを形成し、導電性材料を埋め込むことで導電部を形成する場合に、導電部による導通の信頼性を備え、凸部による配線の断線を防止した、コンタクトホールの形成方法、回路基板の製造方法、及び電気光学装置の製造方法を提供する。

【解決手段】 基板20と、基板20上に設けられた第1の電極34bと、第1の電極34b上に設けられた層間膜32と、層間膜32上に設けられた第2の電極34とを備えた回路基板10に、層間膜32のコンタクトホールH内に埋め込まれて第1の電極34bと第2の電極34とを導通させる導電性材料からなる導電部300を形成する。まず、層間膜32に、針Pで機械的に孔を開けつつ、針Pに含有させた溶剤によって層間膜32を化学的に溶解することで、第1の電極34bに到達するコンタクトホールHを形成し、コンタクトホールH内に導電性材料を埋め込んで導電部300を形成する。

(もっと読む)

スパッタリングターゲット並びにAg合金膜及びその製造方法

【課題】反射率を損なうことなく、低抵抗で、より高い耐熱性及び密着性を有するAg合金膜パターンを得ることができるスパッタリングターゲット、Ag合金膜及びその製造方法の提供。

【解決手段】スパッタ成膜による第一及び第二薄膜形成工程と、第一及び第二薄膜の同時エッチング工程とを有し、第二薄膜が第一薄膜に比べて反射率が高く、低抵抗になる条件で製造する。第一薄膜は、Agに0.1〜4.0wt%のAu、0.5〜10.0wt%のSn及び1.5〜15.0wt%のCuを添加してなるAg合金ターゲットを用いてスパッタ成膜され、第二薄膜は、AgにCu、Au、Pd、Nd、Bi、Smから選ばれた少なくとも1種を添加してなるAg合金ターゲットを用いてスパッタ成膜される。

(もっと読む)

半導体装置およびその製造方法

【課題】表示装置の画素用TFT、駆動回路用高速動作TFTに適した特性の異なるTFTを有す半導体装置の提供。

【解決手段】 前記絶縁性基板21上方に配置され、アモルファスシリコン層を出発材料とし、エキシマレーザ照射で多結晶化した第1の多結晶シリコン層24bと、CWレーザ照射で多結晶化した第2の多結晶シリコン層24cと、第1の島状多結晶シリコン層24b上に形成され、第1および第2の絶縁層25,27を含む積層の第1のゲート絶縁膜と、第2の島状多結晶シリコン層24cの少なくとも一部の上に形成され、前記第1および第2の絶縁層25、27のいずれか一方を含んで形成された第2のゲート絶縁膜、ゲート絶縁膜上に形成された第1及び第2のゲート電極28、26と、を有し、第1及び第2のチャネル領域は、異なる不純物ドーピング濃度を有する半導体装置。

(もっと読む)

透明面状発熱体及びその製造方法

【課題】本発明は、透視性及び視認性が高く、導電部の電気抵抗値が低くかつ均一な発熱が可能な高品位の面発熱特性を有する透明面状発熱体、並びに該透明面状発熱体を簡便かつ安価に製造する方法を提供する。

【解決手段】透明基体上に網の目導電パターンを有する透明面状発熱体であって、該透明基体上に、物理的薄膜形成手段による銅薄膜層とメッキ手段による銅厚膜層とを順次積層して形成されてなる該網の目導電パターンを有し、該網の目導電パターンの有する電気抵抗値が5Ω/□以下であり、該透明面状発熱体の全光線透過率が50%以上であり、該網の目導電パターンに一対の電極を備えた透明面状発熱体、並びに透明面状発熱体の製造方法に関する。

(もっと読む)

薄膜トランジスタ表示板の製造方法

【課題】薄膜トランジスタ表示板の製造工程を単純化する。また、薄膜トランジスタ表示板の生産費用及び生産時間を節減する薄膜トランジスタ表示板の製造方法を提供する。

【解決手段】基板上に第1配線を形成する段階と、前記第1配線上に第1絶縁膜及び半導体層を順次積層する段階と、一回のフォトリソグラフィ工程で前記半導体層及び前記第1絶縁膜を異なる形状にパターニングする段階と、第2配線を形成する段階とを有する。

(もっと読む)

トランジスタ構造及びその製作方法

トランジスタ構造の少なくとも一部分が実質的に透明であるエンハンスメント・モード電界効果トランジスタである。該トランジスタの一変形形態は、ZnO、SnO2及びIn2O3から選択された実質的に絶縁性で実質的に透明な材料から構成されるチャネル層を含む。実質的に透明な材料から構成されるゲート絶縁体層は、チャネル層/ゲート絶縁体層境界面を形成するようにチャネル層に隣接して配置される。該トランジスタの第2の変形形態は、アニーリングにより生成される実質的に絶縁性のZnO、SnO2及びIn2O3から選択される実質的に透明な材料から構成されるチャネル層を含む。該トランジスタを含む装置、及び該トランジスタを作る方法も開示されている。  (もっと読む)

(もっと読む)

半導体装置およびその作製方法

【課題】 高い開口率を得ながら十分な保持容量(Cs)を確保し、また同時に容量配線の負荷(画素書き込み電流)を時間的に分散させて実効的に低減する事により、高い表示品質をもつ液晶表示装置を提供する。

【解決手段】 ゲート電極106と異なる層に走査線102を形成し、容量配線107が信号線109と平行になるよう配置する。各画素はそれぞれ独立した容量配線107に誘電体を介して接続されているため隣接画素の書き込み電流による容量配線電位の変動を回避でき、良好な表示画像を得る事ができる。

(もっと読む)

入力装置の製造方法、電気光学装置の製造方法、入力装置、電気光学装置、電子機器

【課題】 ガラス基板を用いたタッチパネル等の入力装置において、入力操作時の入力荷重の低減及び検出精度の向上が可能で、且つ製造工程時の基板の取り扱い性も良好な入力装置を提供する。

【解決手段】 本発明の入力装置4は、座標入力面を有する第1の基板8aと該第1の基板8aに対向する第2の基板8bとを備え、前記第1の基板8aの前記座標入力面上の位置を直接指示することによって、その指示位置における座標情報を入力可能とした入力装置である。本発明において、前記第1の基板8a及び前記第2の基板8bは共にガラス基板からなり、前記第1の基板又は前記第2の基板の少なくとも一方の基板に、前記座標情報を検出するための導電膜(面状電極12a,12b、低抵抗膜14)がスパッタ法又は蒸着法により形成されている。

(もっと読む)

薄膜トランジスタアレイ基板及びその製造方法

【課題】本発明は、保護膜なしに薄膜トランジスタを保護すると共に、製造コストを低減できる薄膜トランジスタアレイ基板及びその製造方法を提供する。

【解決手段】本発明に係る薄膜トランジスタアレイ基板は、ゲートラインに接続されたゲート電極と、前記ゲートラインと交差して画素領域を定義するデータラインに接続されたソース電極と、前記ソース電極間に介在されたチャンネルに対向するドレーン電極と、前記チャンネルの半導体層と、前記画素領域に位置し、前記ドレーン電極と接触するように実際に全ての画素電極が前記ドレーン電極に重畳される画素電極と、前記チャンネルに対応する前記半導体層上に形成され、前記チャンネルの半導体層を保護するためのチャンネル保護膜とを備える。

(もっと読む)

アクティブマトリクス型液晶表示装置及びその製造方法

【課題】アクティブマトリクス型液晶表示装置において、データライン等による反射光の干渉を抑止し、LCDパネルに虹状のむらが生じるのを防止する。

【解決手段】アクティブマトリクス型液晶表示装置において、距離的に周期性を有して配置されている構成要素、例えば、データライン10、ゲートライン20、補助容量ライン30、能動層61については、これらの表面に入射する外光による反射による反射光の干渉が生じ、虹状の表示むらが発生する。これらの表面に、複数の凹部及び凸部が形成し、互いに隣接する凸部の間隔及び互いに隣接する凹部の間隔に距離的な周期性がないようにすることで、反射光の干渉をなくす。距離的に周期性を有して配置されている構成要素の全てにそのような複数の凹部及び凸部を形成することが好ましいが、少なくとも1つの構成要素にそのような複数の凹部及び凸部を形成してもよい。

(もっと読む)

薄膜トランジスタ表示板及びその製造方法

【課題】 薄膜トランジスタ特性を安定的に確保できる有機半導体薄膜トランジスタ表示板及びその製造方法を提供する。

【解決手段】 本発明の一特徴による薄膜トランジスタ表示板の製造方法は、基板上にゲート線を形成する段階、前記ゲート線上にゲート絶縁膜を形成する段階、前記ゲート絶縁膜上にデータ線及びドレイン電極を形成する段階、有機半導体を形成する段階、前記有機半導体を完全に覆う保護部材を形成する段階、前記保護部材、前記データ線、及び前記ドレイン電極の上に、前記ドレイン電極を少なくとも一部露出する接触孔を有する保護膜を形成する段階、並びに前記接触孔を通じて前記ドレイン電極と接続される画素電極を前記保護膜上に形成する段階を含む。

(もっと読む)

液晶表示装置

【課題】 アクティブマトリクス基板とカラーフィルタ基板との間のギャップが均一である液晶表示装置を提供する。

【解決手段】 アクティブマトリクス基板2に柱状スペーサ13a及び13bを形成し、カラーフィルタ基板3に信号線と同じ工程で段差膜7を形成する。このとき、柱状スペーサはプロキシミティ方式の露光により形成し、段差膜7はレンズプロジェクション方式の露光により形成する。また、平面視で、段差膜7を柱状スペーサ13の内側に位置させる。そして、柱状スペーサ13aをアクティブマトリクス基板2における段差膜7により保護膜8が盛り上がっている部分に当接させる。

(もっと読む)

素子配置基板及びその製造方法

【課題】簡便に製造することができ、しかも基板上のパターン膜上に形成された薄膜にクラックが入ることを抑制することができる素子配置基板を提供する。

【解決手段】基板上に1以上のパターン化された膜を備える素子配置基板であって、上記パターン膜の少なくとも一つは、断面形状が上部の半楕円形状部と下部の順又は略垂直テーパ形状部とにより構成され、上記順又は略垂直テーパ形状部は、平均厚さが50Å以上、3000Å以下である。

(もっと読む)

薄膜トランジスタ集積回路装置、アクティブマトリクス表示装置及びそれらの製造方法

ソース電極配線、ドレイン電極配線、及び、信号線を囲むように、平坦化層を形成し、ソース電極配線、ドレイン電極配線、及び、信号線が実質上平坦化層と同一平面を形成するようにしたアクティブマトリクス表示装置。 (もっと読む)

MoO2粉末の製造法、MoO2粉末から製造された製品、MoO2薄膜の付着およびこのような材料の使用方法

本発明は、回転炉または舟形炉(boat furnace)中で還元剤として水素を使用することにより、モリブデン酸アンモニウムまたは三酸化モリブデンを還元することによる高純度なMoO2粉末に関する。加圧/焼結、ホットプレスおよび/またはHIPによる粉末の圧密は、スパッタリングターゲットとして使用されるディスク、スラブまたは板を製造するために使用される。MoO2のディスク、スラブまたは板の形状物は、適当なスパッタリング方法または他の物理的手段を用いて支持体上にスパッタリングされ、望ましい膜厚を有する薄膜を提供する。薄膜は、透明度、導電率、仕事関数、均一性および表面粗さに関連してインジウム−酸化錫(ITO)および亜鉛がドープされたITOの性質と比較可能かまたは前記性質よりも優れている性質、例えば電気的性質、光学的性質、表面粗さおよび均一性を有する。MoO2およびMoO2を含有する薄膜は、有機発光ダイオード(OLED)、液晶ディスプレイ(LCD)、プラズマディスプレイパネル(PDP)、電界放出ディスプレイ(FED)、薄膜ソーラーセル、低抵抗オーミック接触ならびに他の電子デバイスおよび半導体デバイスに使用されてよい。 (もっと読む)

ディスプレイにおけるUV硬化性導電性材料

本発明は、基板と、少なくとも一つのUV硬化性導電性層と、画像形成性層とを含んでなる、ディスプレイ・デバイスに関する。また本発明は、基板と、第1の透明導電性層と、光変調層と、第2の導電性層とを含んでなるディスプレイ・デバイスであって、前記第2の導電性層がUV硬化性である、ディスプレイ・デバイスに関する。  (もっと読む)

(もっと読む)

ITOターゲットの製造方法

【課題】本発明は、従来生じていたスプレードライヤーで得られる造粒粉の成形時でのつぶれ性のばらつきによる強度低下や、密度の低下という問題のない高強度で高密度のITOターゲットを得る方法の提供を課題とする。

【解決手段】酸化インジウム粉と酸化スズ粉と水と有機バインダーとを混合し粉砕し、これを噴霧乾燥して造粒粉を得、得られた造粒粉を均一混合した後加圧成型し、得られた成型体を焼成してITOターゲットを得る方法において、有機バインダーとしてケン化度90〜95mo1%、重合度400〜1000のポリビニルアルコールを酸化インジウム粉と酸化スズ粉の合量に対して1.0〜3.0重量%となる量を加え、加圧成型前の造粒粉の水分率を0.15〜0.4重量%とする。

(もっと読む)

接続線の形成方法、電子デバイス用基板、電子デバイスおよび電子機器

【課題】各種電子デバイスの小型化(特に、小面積化)に貢献し得る接続線の形成方法、電子デバイス用基板、および、この電子デバイス用基板を備える電子デバイス、電子機器を提供すること。

【解決手段】接続線の形成方法は、基板7の少なくとも一方の面に、形成される接続線81に接続される配線パターン71を形成する工程と、基板7の縁部72に、基板7の両面721、722および端面723に亘って、導電層8を形成する工程(第1の工程)と、導電層8の一部を除去して、互いに導通しない複数の接続線81に分割する工程(第2の工程)とを有している。また、導電層8を形成する工程(第1の工程)において、導電層8の少なくとも一部は、基板7を切り出す前の原板に形成されるのが好ましい。

(もっと読む)

1,681 - 1,700 / 1,712

[ Back to top ]