Fターム[3B153DD38]の内容

ロープ又はケーブル一般 (6,360) | 製造方法/装置 (499) | 機械又は装置の細部 (194) | 線材送出し装置 (17)

Fターム[3B153DD38]に分類される特許

1 - 17 / 17

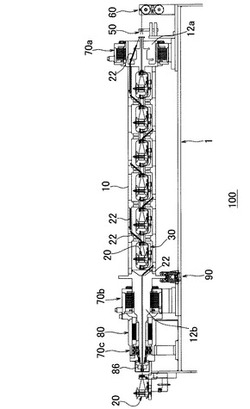

磁気軸受式チューブラー型撚線機

【課題】チューブの動バランスの調整の簡易化と低振動化を図り、極細線ケーブルに適用可能な、高速・低騒音・低消費電力・高稼働率のチューブラー型撚線機を提供する。

【解決手段】長手方向の回転軸の廻りに回転駆動されるチューブ10と、素線ボビン20と、素線ボビンをチューブの長手方向に配列し、チューブの回転に伴って回転しないようにチューブの回転軸に軸承されるクレードル30と、素線ボビンから引き出されてチューブの外周部を介してチューブの一端側に導かれた素線を集合する集合ダイス60と、チューブの回転によって撚り合わされた撚線を引き取る引取装置70とを備え、チューブの回転軸を軸承する軸受として磁気軸受70を用い、チューブの回転軸を回転駆動する駆動装置として回転軸を非接触で駆動するビルトインモータ80を用い、チューブの同一回転軸上にビルトインモータと磁気軸受を配備することによって簡易な動バランスの調整を行うだけで運転中のチューブの振動を大幅に低減させた。

(もっと読む)

環状金属コードの製造方法および装置

【課題】破断しにくく、且つ環状金属コードの径の大小にかかわらずに、環状金属コードが製造可能、且つ小型で安価な環状金属コードの製造方法および装置を提供する。

【解決手段】環状芯線を該環状芯線の周方向に設けられた複数のローラーによる折り返し部を通過させ、さらに巻きつけ部の前後に設けられた送りローラーとブレーキローラーにて張力調整することで、巻きつけ部における環状芯線を直線状にしながら環状芯線を周方向に回転走行させつつ、巻線部において巻線を環状芯線の線周に螺旋状に巻き付けて金属環状コードを製造する。

(もっと読む)

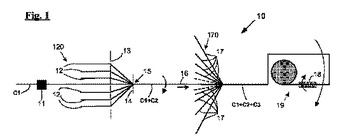

現場ゴム引き形式の3層コードを製造する方法及び装置

本発明は、現場で、即ち製造中にゴム引きされる形式の3つの同心層(C1,C2,C3)を備えた金属コードを製造する方法に関する。金属コードは、第1の内側層又はコア(C1)に直径d2のN(Nは、3〜12である)本のストランドをピッチp2で螺旋の状態で互いに巻き付けて第2の中間層(C2)を形成したものである。加うるに、この第2の層に直径d3のP(Pは8〜20である)本のストランドをピッチp3で螺旋の状態で互いに巻き付けて第3の外側層(C3)を形成する。この方法は、以下のステップ、即ち、コア(C1)を未架橋状態の「充填ゴム」と呼ばれているゴムコンパウンドで被覆する第1のステップ、第2の層(C2)のN本のストランドを上記のように被覆されたコア(C1)の周りに組み付けると共にツイスティングして「コアストランド」と呼ばれる中間コード(C1+C2)を「組み立て箇所」呼ばれる箇所で形成するステップ、第3の層(C3)のP本のストランドをコアストランド(C1+C2)の周りに組み付けると共にツイスティングするステップ、及び最終のツイスト値バランス取りステップを有する。本発明は又、かかる一方法を実施するために用いられる装置に関する。  (もっと読む)

(もっと読む)

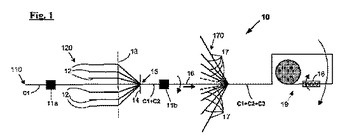

現場ゴム引き形式の3層コードを製造する方法及び装置

本発明は、現場ゴム引きされる形式の、即ち、「充填ゴム」と呼ばれる未架橋状態のゴムで作られたコンパウンドを含む3つの同心層(C1,C2,C3)を備えた金属コードの製造方法に関する。コードは、第1の内側層又はコア(C1)に直径d2のN(Nは3から12まで様々である)本のワイヤをピッチp2で螺旋の状態に一緒に巻き付けて第2の中間層(C2)を形成したものである。加うるに、第2の中間層に直径d3のP(Pは8から20まで様々である)本のワイヤをピッチp3で螺旋の状態に一緒に巻き付けて第3の外側層(C3)を形成する。この方法は、次のステップ、即ち、コア(C1)を充填ゴムで被覆する第1の被覆ステップ、このように被覆された第1の層(C1)周りに第2の層(C2)のN本のワイヤを組み立てると共にツイスティングして「コアストランド」と呼ばれる中間コード(C1+C2)を「組み立て箇所」呼ばれる箇所で形成する第1の組み立てステップ、組み立て箇所から見て下流側で、コアストランド(C1+C2)を充填ゴムで被覆する第2の被覆ステップ、第3の層(C3)のP本のワイヤを被覆されたコアストランドの周りに組み立てると共にツイスティングする第2の組み立てステップ及び最終の撚り値バランス取りステップを有する、本発明は又、かかる一方法を実施するために用いられる装置に関する。  (もっと読む)

(もっと読む)

撚り線製造システム及び撚り線製造方法

【課題】 撚り線製造の際の各素線のテンション制御において、複雑な演算処理を不要にし、機構部分の熱による短寿命化や熱的損傷を防止する。

【解決手段】 撚り線機2に供給される際の各素線1にテンションを付与するテンション付与機構4は、各素線1を弾性体6により一定の力で引っ張り、弾性体6による力を減力手段7により減少させてテンションを調整する。減力手段7の制御系5は、各素線1が定常走行速度の際には減力手段7による減力をゼロとし、稼働開始時にゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする。

(もっと読む)

撚線機およびそれを用いた撚線の製造方法

【課題】特にスチールコードの製造用途に好適であって、撚り戻りを解消した撚線をコンパクトな装置構成で得ることができる撚線機およびそれを用いた撚線の製造方法を提供する。

【解決手段】シングルツイストバンチャー型の撚線機である。回転軸に沿って入線する素線束1を自転により巻取り繰出して走行させるキャプスタン11およびその繰出し部から回転軸まで素線束を誘導する出線ガイド12を備え、回転軸を中心に公転する回転送り装置10と、回転送り装置と同軸で回転可能に配置された巻取り用スプール軸40と、巻取り用スプール軸を回転させるスプール軸回転装置30と、回転送り装置と同軸で回転して、出線ガイドにより回転軸まで誘導された素線束を巻取り用スプール軸40に巻付けるフライヤー式巻付け装置20とを具備し、回転送り装置10、フライヤー式巻付け装置20およびスプール軸回転装置30が、それぞれ独立して駆動可能に形成されている。

(もっと読む)

撚線機

【課題】筒型ロータの高速回転時におけるクレードルの振動や横揺れを軽減して、繰り出し張力の安定化を図り、撚線性を改善することができる撚線機を提供する。

【解決手段】撚線機10は、複数のサプライリール13を筒型ロータ12の内側に直列に配置し、各サプライリール13に巻回された線条体14をそれぞれ通線ガイド26a,26bにより筒型ロータ12の内面に沿ったパスラインを経てサプライリール13の直列方向の一端側のダイス16に導いて、線条体14を撚り合わせるものであって、筒型ロータ12の内側に回転軸11に直交する方向に設けられた支持部21と、支持部21を筒型ロータ12の回転軸11方向に貫通するとともに支持部21に対して回転可能に支持される支持軸22と、サプライリール13を回転可能に支持する支持部材24と、を複数有し、支持部21を挟んだ支持軸22の回転軸11方向両側に、支持部材24がそれぞれ設けられている。

(もっと読む)

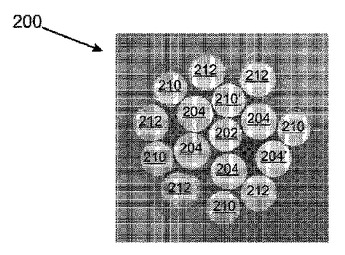

エラストマー補強用の単撚り鋼コード

いくつかの特定の問題を解消しつつ、高い費用対効果で簡単に製造可能な、タイミングベルトなどのエラストマーベルトの補強用の鋼コード(200)が記載されている。コード(200)は、コアフィラメント(202)の周りに第1層および第2層のフィラメント(204,210,212)が撚り合わされ、全てのフィラメントが同一の撚り長さおよび同一の撚り方向で撚られた、単撚り鋼コードである。撚り長さ、コアフィラメント直径、および第1層のフィラメント直径(後者は、前者よりも大きいかまたは等しい)の適切な選択によって、第2層のフィラメント(210′)を断続的に捕捉する集合間隙が形成されている。この集合間隙は、コアフィラメント(202)を他のフィラメント(204,210,212)と同一の撚り長さおよび同一の撚り方向で変形させる望ましい効果を得るために、コアフィラメント直径の40%〜70%である。変形したコアフィラメント(202)は、その移動が抑制されることになる。加えて、コード(200)の著しく粗い表面によって、エラストマー内での良好な機械的固定が生じ、コード(200)に加えられた荷重は、全てのフィラメントに良好に分散される。このコードは、タイミングベルトの利用に限定されるものではなく、タイヤ、ホース、引上げベルト、駆動ベルト、補強帯片等への有効な利用が見込まれている。  (もっと読む)

(もっと読む)

防食PC鋼材及びその製造方法

【課題】グラウンドアンカーに用いられるアンボンド防食PC鋼材、その製造方法、装置を与える。

【解決手段】防食PC鋼材Cは、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂又は亜鉛メッキのような保護薄膜2を施したPC鋼撚り線1の所定長さの外周に油脂性の防食層3を塗布、その上に合成樹脂の薄膜フィルム4を被せ、さらにその上に保護被覆層5を備える。その製造装置は、保護薄膜を施したPC鋼撚り線1を送る送りローラ11、これに油脂性の防食層3を塗布する塗布装置13、その外周に薄膜フィルム4を供給するフィルム供給手段14、これに薄膜フィルム4を巻く巻付け手段15、所定位置に固定する装置からなる。

(もっと読む)

スチールコード及びその製造方法

【課題】低コスト化が可能な撚り線機を用いて製造することができ、優れた耐疲労性と減衰特性を兼ね備えたスチールコード及びその製造方法を提供する。

【解決手段】互いに撚り合わされることなく集合されたn本の心ワイヤと、心ワイヤと実質的に同じ直径dであり、互いに撚り合わされ、かつ心ワイヤの周囲に巻き付けるように撚り合わされたm本の側ワイヤとを有し、心ワイヤおよび側ワイヤが式D=d[3+1/cos{π/2(1−2/m)}]で定義される直径Dの外接円筒の内側にそれぞれ存在し、スチールコードの長手に沿ってスチールコードの中心が外接円筒の中心軸とほぼ一致する。

(もっと読む)

スチールコードの製造方法および製造装置

【課題】コア要素に形状崩れを生じることのないコードの製造方法を提供する。

【解決手段】コア要素のまわりにシース要素を集合させて撚り合せ部において撚り合せて、コアのまわりにシースを配置したコードを製造するに当り、該撚り合せ部から延びる仮想回転軸に沿ってコア要素を撚り合せ部まで導く一方、該仮想回転軸の周りに設定したシース要素通過経路を介して、シース要素を撚り合せ部まで導き、シース要素通過経路上のシース要素を仮想回転軸周りで回転させて、コア要素のまわりにシース要素を撚り合わせる。

(もっと読む)

自動ストランド取り上げ装置

本発明は、金型(2)から少なくとも1つの糸を掴み取るための少なくとも1つの把持部材(12)を備える自動糸取り上げ装置に関し、この把持部材は、単一の搬送ループ(1)によって裁断機(7)の付近に案内される。この把持を動作させるシステムが、この把持部材(2)が裁断機(7)において上記糸を釈放するように開閉することを可能にする。  (もっと読む)

(もっと読む)

スチールコードの製造方法とスチールコード及び空気入りラジアルタイヤ

【課題】 ゴム侵入性を向上した1+m+n構造のスチールコードを1回の撚り線工程で安価に製造する。

【解決手段】 フィラメント束に撚りを与えるターンローラ11,12と13,14を備え、2本のループ16,17が同一の回転軸を中心に回転するバンチャー式撚線機10を用い、1本のコアフィラメント2の周囲にm本のインナーシースフィラメント3を配置して第1ループ16において1+m構成のインナーシース4を撚り合わせた後、インナーシース4の周囲にアウターシース6を構成するn本のフィラメント5を配置し、第2ループ17においてアウターシース6がインナーシース4の撚り方向と同方向になるように1+m+n構造のスチールコード1を撚り合わせる。

(もっと読む)

撚線装置

【課題】撚線におけるより一層の細径化且つ生産性を向上する。

【解決手段】撚線装置1は、長手方向がほぼ水平方向に配置されて回転駆動される筒体3と、この筒体3の内部に設けた複数の素線ボビン5と、各素線ボビン5に対応して設けられて素線ボビン5から送り出された素線7を通過せしめる素線通路管75であって、その一端が前記素線ボビン5付近に臨むと共にその他端側が前記筒体3の外周を経て筒体3の前方端側に延びる複数の素線通路管75と、前記複数の素線通路管75から送り出された複数の素線7を集合して撚り合わせる撚口9と、から構成する。その結果、筒体3が高速回転であっても、各素線通路管75の内部を通過する素線7の張力の上昇を極力抑えると共に素線7が筒体3の外側までふくらまないように抑えられ、より一層の細径化且つ生産性が向上する。

(もっと読む)

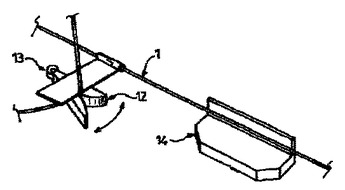

チューブラー撚線機

【課題】 小型化が可能でしかも高速回転による線条体の撚り合わせができる撚線性に優れたチューブラー撚線機を提供する。

【解決手段】 本発明のチューブラー撚線機11は、線条体14を繰り出すための複数のサプライリール13を筒型ロータ12の内側に直列に配置し、各サプライリール13に巻回された線条体14をそれぞれ通線ガイド15により筒型ロータ13の内面に沿ったパスラインを経てサプライリール13の直列方向の一端側の撚り合わせ点に導いて、線条体14を撚り合わせるチューブラー撚線機であって、サプライリール13は、その回転軸が筒型ロータ12の中心軸に直交する方向に配置されるとともに、筒型ロータ12の中心軸と同軸回転するように筒型ロータ12の中心軸方向の一方側のみで支持されており、サプライリール13から通線ガイド15によって筒型ロータ12の内面へ向けて線条体14を送り出す角度θが、筒型ロータ12の中心軸に対して60°以上である。

(もっと読む)

ゴム物品補強用金属コードとそのコードの製造方法

【課題】圧縮剛性を低下させずにゴム浸透度を向上させ、設備費や製造コストも低減させる。

【解決手段】金属フィラメント1の外周に金属フィラメント2を螺旋状に巻き付けて束10を形成し、その束10と金属フィラメント3を撚ったゴム物品補強用金属コードWである。このコードWは、螺旋状に巻き付けたフィラメント2がスペーサの役目を果たして、各フィラメント1又は3の間に、内から外側に通じる適度な隙間Sを形成し、この隙間Sによって、ゴムの浸透度が高まる。また、その隙間をフィラメントに波状の癖を付けずに形成し、芯のフィラメント1に撚りによる螺旋の回転を与えたので、1×3の撚りのクローズドコードと同等の圧縮剛性を確保できる。フィラメントにフィラメントを螺旋状に巻き付けるだけなので、その設備も安価で、コスト面でも有利である。

(もっと読む)

線条体くせ付け装置

【課題】 簡素かつコンパクトな装置によって複数本の線条体に同時にくせ付け加工を施すことができ、くせ付け加工工程を次工程とインラインにて直結化できるようにする。

【解決手段】 くせ付け機21と仮捻機22と矯正器23とからなるくせ付けラインを複数ライン配設し、前方に、引取りキャプスタン42とダンサー32を配設して、複数本のスチールワイヤWを同時にくせ付け加工し、巻き取らずにタイヤ製造工程のゴムコート機へ供給できるうようにする。また、引取キャプスタン42は線掛け時に回転ドラム41が個別に自由回転可能となる構成とする。そして、全スチールワイヤWの線速および張力は、ダンサー32の1個のセンサーの出力に基づいて同時に調整し、仮捻機22の回転方向および回転数は全スチールワイヤWの残留捻れの平均値に基づいて調整する。

(もっと読む)

1 - 17 / 17

[ Back to top ]