Fターム[3C063AA02]の内容

Fターム[3C063AA02]に分類される特許

61 - 80 / 1,030

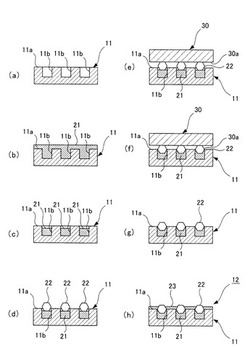

砥石工具及びその製造方法

【課題】偏摩耗を抑制すると共に、高精度で、且つ、効率良く研削することができる砥石工具及びその製造方法を提供する。

【解決手段】台金11の表面11aに点在させたディンプル11b内に、各先端高さが揃えられた砥粒22を、硬化した熱硬化性樹脂21により固定した状態で、表面11a上にめっき層23を形成して、砥粒22を固着させる。

(もっと読む)

ビトリファイド砥石の製造方法

【課題】気孔率を向上しながら砥粒周りの結合性を高めることができるビトリファイド砥石の製造方法を提供することを課題とする。

【解決手段】圧粉成形体17は、第1ガラス質部材12に第2ガラス質部材13が接し、第2ガラス質部材13同士が密着するが、第1ガラス質部材12と第2ガラス質部材13の間に、粒径差に起因して、隙間18が残る。圧粉成形体17を気密構造の焼成炉に入れる。焼成炉内を真空引きし、次に窒素ガスを吹き込み、窒素ガス雰囲気を維持しつつ、焼成温度まで加熱する。すると、小径の第1ガラス質部材12が先に、融解し、砥粒11と第2ガラス質部材13とを接合する。第2ガラス質部材13は、隙間18を残しつつ、融解し、砥粒11同士の結合作用を発揮する。

【効果】隙間により多くの気孔が発生する。第1ガラス質部材により砥粒周りの結合性が高まる。

(もっと読む)

切断用ブレード

【課題】ボンド部中に添加されるフィラーの異方性を緩和し、耐摩耗性並びに切断性能の向上が図れ、加えて金属バリの発生も抑えることができる切断用ブレードを提供する。

【解決手段】少なくとも1層以上からなり、ボンド部2中に分散配置されるフィラーとして、四面体の中心から各頂点に向かって針状部が四方に伸びた三次元結晶構造のフィラー4を有する。三次元結晶構造のフィラー4は、針状部の長さが0.1μm〜100μmの範囲とされている。三次元結晶構造のフィラーは酸化亜鉛の結晶構造体からなっている。

(もっと読む)

サファイア基板の研削方法

【課題】大きなサイズの高品質基板の製造に好適なサファイア基板の研削方法を提供する。

【解決手段】サファイア基板を機械加工する方法は、第1の固定砥粒を使用してサファイア基板の第1の面を研削する工程および第2の固定砥粒を使用して前記サファイア基板の前記第1の面を研削する工程を含み、前記第2の固定砥粒が、前記第1の固定砥粒に比べて小さな平均粒径を有し、前記第2の固定砥粒が自生作用する。

(もっと読む)

基板の研磨装置

【課題】被研磨物を保持するワークキャリアと定盤との視認性を向上することにより、被研磨物をワークキャリアに設けられた保持孔にセットする作業性を向上できる基板の研磨装置を提供すること。

【解決手段】本発明に係る基板の研磨装置は、上面に第1の研磨体が配置された下定盤と、該下定盤の上方に上下動自在に支持され、下面に第2の研磨体が配置された上定盤と、第1,第2の研磨体間に配置され、ワークを保持可能な保持孔を有するワークキャリアと、上定盤及び下定盤を、軸線を中心として回転駆動する駆動装置と、ワークキャリアを回転駆動するワークキャリア駆動装置と、を具備し、第1の研磨体は、着色剤により着色されている。

(もっと読む)

回転砥石手動研磨用保持具

【課題】コンクリートや金属の製品製作過程において、端部や平面の大まかな調整は回転砥石を取り付けた手持ち式のグラインダーで行い、微調整はペーパー式の研磨材を取り付けた工具を使い手作業で行う場合がある。その際手持ち式のグラインダーでの調整は熟練を要し、またペーパー式の研磨材は消耗が激しく、交換頻度が高いといった問題がある

【解決手段】課題を解決する為に、回転砥石に保持具を取り付けることで手動研磨が出来ることを特徴とした回転砥石手動研磨用保持具を提供する。

(もっと読む)

平研削ホイール

【課題】効率よく超音波振動させることができる平研削ホイールを提供する。

【解決手段】中心部に取り付け穴を備えた円盤状のホイール基台61と、該ホイール基台の外周面に装着された研削砥石62とを具備する平研削ホイールにおいて、該ホイール基台における取り付け穴と外周との間に、交流電力を印加することによって超音波振動を発生する超音波振動手段63が配設されている、ことを特徴とする平研削ホイール。

(もっと読む)

固定砥粒加工工具の製造方法

【課題】高い加工効率で、かつ表面平滑性の高い精密な加工処理ができる固定砥粒加工工具の製造方法の提供。

【解決手段】酸化マンガン化合物と結合剤が分散あるいは溶解した溶液に直流電圧を印加して、前記酸化マンガン化合物と結合剤を電極表面に堆積させて砥石前駆体を得る電気泳動工程と、前記砥石前駆体を焼結する焼結工程とを有する固定砥粒加工工具の製造方法。

(もっと読む)

ギヤホーニング砥石の製作方法、および外歯歯車のギヤホーニング加工方法

【課題】所要の形状精度を有するギヤホーニング砥石を低コストに製作する。また、上述のようにして製作したギヤホーニング砥石を用いて、高精度なギヤホーニング加工を低コストに実施する。

【解決手段】本発明に係る外歯歯車のギヤホーニング加工方法は、使用済みのシェービングカッタの外歯表面に砥粒を電着する(B)電着工程と、砥粒を電着したシェービングカッタを用いてギヤホーニング砥石の内歯を成形する(C)内歯成形工程と、内歯を成形したギヤホーニング砥石をギヤホーニング加工装置に取り付け、取り付けた状態のギヤホーニング砥石に対してドレス加工を施す(D)ドレス加工工程と、ドレス加工を施したギヤホーニング砥石を用いて、外歯歯車にギヤホーニング加工を施す(E)ギヤホーニング加工工程とを具備する。

(もっと読む)

積層体の形成方法

【課題】炭素膜のもつ基材への高い密着性、硬度、および表面平坦性を利用し、ダイヤモンド砥粒やアルカリスラリーなどを用いることなく、ダイヤモンド、サファイヤ、硬質炭素膜などの硬度の高い材料表面を高速かつ簡便に、高い平坦性および精度で研磨、研削が可能な積層体を形成する方法を提供する。

【解決手段】基材を用意する工程と、ダイヤモンド微粒子を粉砕して前記基材上に該ダイヤモンド微粒子を設ける工程と、内部にSiO2材又はAl2O3材の供給源及び前記工程で得られた基材を設置したマイクロ波プラズマCVD反応炉内に、反応ガスを導入し、該反応炉内に表面波プラズマを発生させて、該基材上にSiO2材又はAl2O3材と炭素粒子とからなる膜を、該SiO2材又はAl2O3の量が前記基材側の下部層から上部層に向かって減少するように堆積させる工程とを備える。

(もっと読む)

超砥粒ホイールおよびそれを用いた研削加工方法

【課題】超砥粒をビトリファイドボンドによって結合したビトリファイドボンド超砥粒ホイールにおいて、研削加工を継続しても、研削抵抗値が低い値で安定するビトリファイドボンド超砥粒ホイールおよびそれを用いた研削加工方法を提供する。

【解決手段】超砥粒層には分散して配置された小径気孔と、分散して配置された球状の大径気孔を含む。

球状の大径気孔を含むことにより、超砥粒層が摩耗する過程において、超砥粒層に露出する気孔の総面積がほぼ一定であるので、超砥粒層が工作物に作用する面積が変化しないため研削抵抗値が低い値で安定する。

球状の大径気孔は、断面が略円形または略楕円形であり、その短径aと長径bの比a/bの平均値(以下、「真球度」という。)が0.5以上1以下のものを指す。大径気孔の真球度は、0.6〜1.0であることが好ましく、0.8〜1.0であることがより好ましい。

(もっと読む)

ビトリファイド多層砥石車

【課題】回転破壊強度を向上させ、かつ軟結合度のポーラスタイプ砥石でありながら製造時にヒビ割れもなく安定生産することのできるビトリファイド多層砥石車を提供することにある。

【解決手段】外層、中間層及び内層からなる3層構造のビトリファイド多層砥石車であって、外層及び中間層の砥石粒度は、内層の砥石粒度より粗く、かつ外層及び中間層の砥石粒度が36メッシュ〜120メッシュであることを特徴とするビトリファイド多層砥石車。

(もっと読む)

電着工具

【課題】歯形の表面に砥粒層が形成された電着工具において、この砥粒層に研削油剤を確実に保持してワークの加工部位に供給し、加工時に発生する切粉や加工熱を効率的に除去することが可能な電着工具を提供する。

【解決手段】台金1に形成された歯形2の表面に砥粒3aが電着されて砥粒層3が形成されてなる電着工具であって、砥粒層3の表面に多数のディンプル4を形成する。ディンプル4は、砥粒3aの平均粒径よりも径Xが大きく、かつ深さYが浅く形成されている。

(もっと読む)

切削砥石、切削砥石を備えた切削加工機械、及び切削加工機械による切削加工方法

【課題】加工体を切削する切削砥石の外周と加工体間の加工点へクーラントを的確に供給し、切削砥石に構成された砥石等の切刃部の磨耗を抑制すると共に加工体の品質向上を図れるようにする。

【解決手段】台金17の外周部に砥石18を固着した切削砥石において、台金17の回転中心部にクーラント供給口23を設け、台金17の外周部や砥石18にはクーラントを噴出するクーラント噴出口21を設ける。これらクーラント噴出口21とクーラント供給口23とを連通する密閉されたクーラント通路20を切削砥石2内に設ける。クーラント通路20を通じてクーラント噴出口21からクーラントを噴出することができるので、切削砥石2を回転して加工体を切削するに際し、切削砥石2の外周と加工体間の摩擦熱の発生する加工点へ的確にクーラントを供給でき冷却及び遊離粉の除去を確実に行うことができる。

(もっと読む)

切削ブレード

【課題】回転軸に装着されるブレードマウントと固定フランジとを交換することなく切削ブレードを交換できるようにする。

【解決手段】環状に形成された環状ブレード2と環状基台3とを接着剤を介して一体化し、環状基台3の中央部に開口部を形成し、環状ブレード2の外周部22を環状基台3の外周部33から突出させ、環状ブレード2の内周部の内径R1を開口部の内径R2と同等以上の大きさとした切削ブレード1を構成する。かかる切削ブレード1は、回転軸4への電鋳ハブブレードの装着用に使用されるブレードマウント5に直接装着することが可能となり、ブレードマウント5と従来使用されていた固定フランジとを交換する必要がなく、作業性が向上する。

(もっと読む)

超硬合金台板外周切断刃の製造方法

【課題】超硬合金台板外周切断刃の製造のコストパフォーマンスが極めて高く、この超硬合金台板外周切断刃を採用することで、切断操作のみで被作物の寸法を高精度に仕上げることができ、切断後の後処理工程が省略できることから、高い寸法精度を有する希土類磁石を安価に提供する。

【解決手段】超硬合金で形成され、円形リング状薄板の台板10の外周縁部に近接して永久磁石を配設し、永久磁石が形成する磁場により、予め磁性体をコーティングしてなるダイヤモンド砥粒及び/又はcBN砥粒を台板の外周縁部近傍に磁気的に吸引固定し、電気メッキ又は無電解メッキにより、砥粒間及び砥粒と台板との間を連結して台板外周端部に砥粒を固着させて切り刃部20を形成し、砥粒間及び砥粒と台板との間に存する空隙に、融点が350℃以下である熱可塑性樹脂を含浸する、又は硬化温度が350℃以下の液体状の熱硬化性樹脂組成物を含浸し、硬化させる。

(もっと読む)

超硬合金台板外周切断刃

【課題】切断操作のみで被作物の寸法を高精度に仕上げることができ、切断後の後処理工程が省略できる切断刃提供する。

【解決手段】超硬合金で形成され、円形リング状薄板の台板10の外周縁部上に、切り刃部20を有する超硬合金台板外周切断刃であって、切り刃部が、予め磁性体がコーティングしてなるダイヤモンド砥粒及び/又はcBN砥粒と、砥粒間及び砥粒と台板との間を連結する電気メッキ又は無電解メッキにより形成された金属又は合金と、砥粒間及び砥粒と台板との間に含浸させた融点が350℃以下の金属及び/又は合金とを含む超硬合金台板外周切断刃。

(もっと読む)

超硬合金台板外周切断刃の製造方法

【課題】超硬合金台板外周切断刃の製造のコストパフォーマンスが極めて高く、この超硬合金台板外周切断刃を採用することで、切断操作のみで被作物の寸法を高精度に仕上げることができ、切断後の後処理工程が省略できることから、高い寸法精度を有する希土類磁石を安価に提供する。

【解決手段】超硬合金で形成され、円形リング状薄板の台板10の外周縁部に近接して永久磁石を配設し、永久磁石が形成する磁場により、予め磁性体をコーティングしてなるダイヤモンド砥粒及び/又はcBN砥粒を台板の外周縁部近傍に磁気的に吸引固定し、電気メッキ又は無電解メッキにより、砥粒間及び砥粒と台板との間を連結して台板外周端部に砥粒を固着させて切り刃部20を形成し、砥粒間及び砥粒と台板との間に存する空隙に、融点が350℃以下の金属及び/又は合金を含浸する。

(もっと読む)

超硬合金台板外周切断刃

【課題】切断操作のみで被作物の寸法を高精度に仕上げることができ、切断後の後処理工程が省略できる切断刃の提供。

【解決手段】超硬合金で形成され、円形リング状薄板の台板10の外周縁部上に、切り刃部20を有する超硬合金台板外周切断刃であって、切り刃部が、予め磁性体がコーティングしてなるダイヤモンド砥粒及び/又はcBN砥粒と、砥粒間及び砥粒と台板との間を連結する電気メッキ又は無電解メッキにより形成された金属又は合金と、砥粒間及び砥粒と台板との間に含浸させた融点が350℃以下である熱可塑性樹脂、又は砥粒間及び砥粒と台板との間に含浸させた硬化温度が350℃以下の液体状の熱硬化性樹脂組成物を硬化させてなる熱硬化性樹脂とを含む超硬合金台板外周切断刃。

(もっと読む)

ばり除去装置

【課題】アクセスするのが非常に困難であった工作物上の表面を研削できるようにする。

【解決手段】作動シャフト16は、可撓性が比較的低く、ゴム(または他の変形可能な材料)製の可撓性連結部材14の遠位端から延びている。カラー20が取り付けられた研磨機構18が、作動シャフト16の遠位端にしっかりと取り付けられている。可撓性連結部材14のために、作動シャフト16は、工作物30の側壁30Aによってカラー20に横方向の力が加えられた時に、図6Aに示されているように、向きをそらすことができる。作動シャフト16の向きをそらすことによって、研磨機構18が、工作物30の、ばりを除去すべき角部30Bに接触するのを促す追加の力をかけることができる。

(もっと読む)

61 - 80 / 1,030

[ Back to top ]