Fターム[3D203AA17]の内容

Fターム[3D203AA17]に分類される特許

1 - 20 / 28

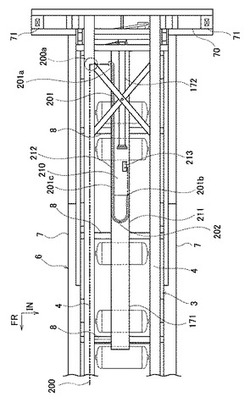

セミトレーラにおける線状部材の保持構造

【課題】相対移動するメインフレームからボギーフレームへ線状部材を配索し保持する。

【解決手段】チェーン状配線ダクト201は、左右のボギービーム7の間に配置され、中間変形部201cにおける折り返し位置202が一端部201aと他端部201bとの間で移動することによって一端部201aと他端部201bとの前後方向の相対移動を許容する。チェーン状配線ダクト201の一端部201aは、左右のメインビーム4の後端部の間に配置され、チェーン状配線ダクト201の他端部201bは、ボギーフレーム6に対して固定される。線状部材200は、メインフレーム3の前端部から後端部へ配索され、メインフレーム3の後端部に保持され、チェーン状配線ダクト201の一端部201aから中間変形部201cに沿って他端部201bへ配索されるとともにチェーン状配線ダクト201に保持される。

(もっと読む)

セミトレーラの車体構造

【課題】ホイールベースの変更時において、全長の伸縮を容易に且つ確実に行う。

【解決手段】メインフレーム3は、前後方向に沿って略平行に延びる左右1対のメインビーム4を有し、トラクタに連結されて牽引される。ボギーフレーム6は、左右のメインビーム4の車幅方向外側で前後方向に沿って略平行に延びる左右1対のボギービーム7を有し、車輪によって下方から支持される。ボギービーム7の後端部及び前端部は、後側ガイドローラ110及び前側ガイドローラを介して、メインビーム4を前後方向にスライド移動可能に下方から支持する。

(もっと読む)

トレーラのフロントウォール

【課題】床部への固定作業を簡単に行うことができるトレーラのフロントウォールを提供する。

【解決手段】床車長方向に延在するメインビーム10を有するトレーラ1の前部に位置するフロントウォール30であって、側柱31と間柱32と上枠材33と板材34とを組み付けて形成された壁本体部35と、この壁本体部35の下部に固定された連結部材50と、を備え、連結部材50は、メインビーム10の前端部に固定されていることを特徴とする。さらに、連結部材50は、間柱32の後方に配置されている。

(もっと読む)

セミトレーラの車体前部構造

【課題】大型コンテナと2つの小型コンテナとを選択的に積載可能な兼用タイプのセミトレーラにおいて、部品点数の増加による重量化やコストの上昇を抑制する。

【解決手段】前方小型用前側緊締装置120は、フロントボルスタ40の後面40bから突出するスレッドピン71の可動領域を上方から覆う使用位置と、セミトレーラに積載された40ftコンテナと干渉しないように使用位置から前上方へ回転した格納位置との間で回転可能にフロントボルスタ40に支持される。前方小型用前側緊締装置120は、使用位置に設定された状態で、スレッドピン71の可動範囲の上方で略水平に配置される上面126aと、この上面126aから上方へ突出して延びるツイストロック122とを有する。前方小型用前側緊締装置120は、40ftコンテナを積載する場合は格納位置に設定され、前方20ftコンテナを載置する場合は使用位置に設定される。

(もっと読む)

セミトレーラの車体構造

【課題】セミトレーラに2つの小型コンテナを前後に配置して積載した後であっても、前方の小型コンテナの後面の扉を開いて内部を確認することが可能な車体構造の提供。

【解決手段】後退位置のフロントボルスタ40からリヤボルスタ80までの前後方向の距離は、40ftコンテナ20の前後方向の長さ(第1所定長)に対応し、20ftコンテナ110の前後方向の長さは、第1所定長の略1/2であり、2つの20ftコンテナ110を積載する場合、前方20ftコンテナ110Fの前下端隅部は、前進位置のフロントボルスタ40の前方小型用前側緊締装置70に係合され、後方20ftコンテナ110Rの後下端隅部は、リヤボルスタ80の後側兼用緊締装置81に係合される。このため、前後の20ftコンテナ110F,110Rの間には、フロントボルスタ40の後退位置から前進位置までの移動距離に略相当する前後方向のスペースL1が確保される。

(もっと読む)

運搬車両

【課題】走行路の状況や荷台への荷重の状況に対応して、荷崩れや車両の転倒を防止することの可能な運搬車両を提供する。

【解決手段】運搬車両は、輪軸50と、フレームと、運搬車両の重心を補正する重心補正装置10であって、輪軸50に対して固定され、ローラー受け円弧溝32が形成されたスイング台30と、フレーム3に対して固定され、ローラー受け円弧溝32内をスライドするスライドローラー24が設置されたフレーム受け台20と、スイング台30とフレーム受け台20とを相対的にスライドさせるための駆動部材40と、を有し、スイング台30とフレーム受け台20とを相対的に回転スライドさせる重心補正装置10と、を備える。

(もっと読む)

作業車両

【課題】密閉性の高いキャビンを備えた作業車両を提供する。

【解決手段】運転席8を覆うキャビン12は、その隅部において機体5から支柱13,14が立設されている。この支柱13,14は、内部が中空状に形成されていると共に、機外に面した面には外側ケーブル孔13a,14aが、機内に面した面には内側ケーブル孔13b,14bが形成されている。機体の外側から内側へと配索されるケーブルCは、外側ケーブル孔13a,14a、中空部V、内側ケーブル孔13b,14bを通って配索されると共に、支柱13,14の中空部Vには、内側ケーブル孔13b,14b及び外側ケーブル孔13a,14aの少なくともいずれか一方を塞ぐようにシール部材40が挿入されている。

(もっと読む)

トレーラの床構造

【課題】メインビームの一部への応力集中を抑制できるトレーラの床構造を提供する。

【解決手段】トレーラ2の長さ方向に延在する複数のメインビーム10が設けられたトレーラ1の床構造2であって、少なくともトラクタ3との連結部に床面となる面状構造体を備え、エプロンプレート51を支持する支持フレーム50を、メインビーム10と隙間をあけて配置し、面状構造体に固定しており、支持フレーム50は、トレーラ2の長さ方向に延在する長尺材からなる。

(もっと読む)

トレーラのフレーム構造

【課題】X状フレームによってトレーラのフレーム全体の剛性を高める。

【解決手段】トレーラ2のフレーム構造は、左右1対のメインビーム4と、平面視X状を呈し左右のメインビームを連結するX状フレーム7と、スティフナウェブ13とを備える。メインビーム4は、上フランジ4aと下フランジ4bとが上下に延びるウェブ4cによって連結されたI状断面を有する。スティフナウェブ13は、上フランジ4aの下面と下フランジ4bの上面とウェブ4cの車幅方向の内側面とに接合され、車幅方向に沿って起立する。X状フレーム7の端部は、ウェブ4cに当接して接合されるウェブ接合縁18と、スティフナウェブ13に当接して接合される支持板接合縁19とを有する。

(もっと読む)

コンテナの下部構造

【課題】積荷領域の低床化によって積載可能な積荷の高さを増大させることが可能なコンテナの下部構造の提供。

【解決手段】トンネルリセスパネル部材40は、トレーラの前部の上方で2本のインナサイドフレーム33の間を覆うように配置され、インナサイドフレーム33に接合される車幅方向の両側縁と、トンネルリセス部21を形成する下面と、床面37を形成する上面とを有し、トレーラのメインビーム4の前部に載置される。複数のトンネルリセス外クロスメンバ41は、トンネルリセス部21の車幅方向両側で車両前後方向に所定間隔をおいて配置されて車幅方向に延び、各トンネルリセス外クロスメンバ41は、インナサイドフレーム33の外側面に接合される内端部と、アウタサイドフレーム34の内側面に接合される外端部とを有する。

(もっと読む)

トレーラの床構造およびトレーラの床製造方法

【課題】車幅寸法精度の向上が図れるトレーラの床構造およびトレーラの床製造方法を提供することを課題とする。

【解決手段】車長方向に延在する複数の床構成材30を車幅方向に連接し溶接にて接合してなるトレーラの床構造であって、隣接する少なくとも二つの床構成材30(36,37)のうち一方の床構成材(外側床構成材36)には、床の幅方向に調整代を有する幅調整板50が設けられ、他方の床構成材(端部床構成材37)には、片側隅肉溶接にて幅調整板50に接合される継手板55が設けられていることを特徴とする。

(もっと読む)

トレーラのフレーム構造

【課題】ビーム高さが低い部分であっても補強することができるトレーラのフレーム構造を提供する。

【解決手段】床部にビーム材4を備えたトレーラ1のフレーム構造2において、ビーム材4は、上フランジ部11と下フランジ部12とウエブ部13とを備えて構成されており、ビーム材4の少なくとも長手方向の一部分には、ウエブ部13を複数並列してなる重合部33が形成されていることを特徴とする。そして、ビーム材4は、車長方向に延在するメインビーム10を構成しており、メインビーム10は、エプロン部20とネック部1とホイールベース部22とを備えてなり、重合部33はメインビーム10の前端から後方に延在して、少なくともエプロン部20とネック部21との境界部を含むように形成されている。

(もっと読む)

トレーラの床構造

【課題】組立工数の低減および車体の軽量化を図ることができるトレーラの床構造を提供する。

【解決手段】トラクタ3に牽引されるトレーラ1の床構造2において、トレーラ1の長さ方向に延在するメインビーム10と、長さ方向に延在する複数の床材30とを備えており、メインビーム10と床材30とをトレーラ1の幅方向に連接させて面状の構造体を形成したことを特徴としており、メインビーム10および床材30は、アルミニウム合金製長尺材からなる。

(もっと読む)

マッドフラップ

【課題】空気抵抗を効果的に低減させることが可能なマッドフラップを提供する。

【解決手段】マッドフラップ11は、マッドフラップ本体21と突条31とを備える。マッドフラップ本体21は、柔軟な略矩形板状であり、車体51に対して上部が固定されて車輪55の後方で車幅方向に沿って垂下し、その前面23が車輪55に対向する。突条31は、マッドフラップ本体21の後面25に一体的に設けられ、マッドフラップ本体21の左端縁、右端縁及び下端縁のそれぞれに沿って線状に延びて後方へ突出する。左端縁及び右端縁の各突条31は、下端縁の突条の両端からそれぞれ上方へ延びる。マッドフラップ本体21の後面25からの突条31の突出高さは、マッドフラップ本体21の板厚よりも大きく設定する。マッドフラップ本体21の後面25と突条31とは、キャビティ13を形成する。

(もっと読む)

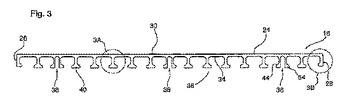

コンテナ用フローリング

複合フローリングモジュールとその製造方法が開示されている。フローリングモジュールは,木製フローリングに固有の問題の影響を受けない化学樹脂材料からなる,押し出し成型されたフロア部材を備える。フローリングモジュールは,例えばトレーラトラックフローリングにおいて使用される支持フォークリフトに固有の大圧縮荷重下で最大強度を発現する断面形状を有する。フロアモジュールの断面形状は,最少量の再生資源を用いて圧縮強度を発現できるように間隔を空けた複数の支持脚を設けている。間隔を空けた支持脚間の容積は,チャネル形状と実質上C字型断面形状を有する。この断面形状は,用いられた再生資源及び支持脚の全配置と相まって,従来から使用されていた木材またはその他の材料を凌駕する特性を発現する構造を実現している。  (もっと読む)

(もっと読む)

多種のコンテナを積載可能なコンテナシャシ

【課題】全長を伸縮させて長さの異なる多種のコンテナを積載するコンテナシャシにおいて、伸縮作業を容易化するとともにコンテナの荷重配分を適正化する。

【解決手段】コンテナシャシのフレームを、中央のメインフレーム1、前部フレーム2及び後部フレーム3に3分割し、前部及び後部フレームをメインフレーム1にスライド可能に取り付ける。前部フレーム2とメインフレーム1との間にはストッパ装置を設置して、前部フレーム2をスライドする両端位置のみに位置決め可能とし、かつ、コンテナの緊締具が装着された前端のボルスタB2Fを、前後方向の異なる位置に設置可能とする。重量の大きい前部フレーム2は、トラクタで牽引してストッパ装置と突き当てることにより容易に両端位置に設定でき、さらに、ボルスタB2Fと後部フレーム3の位置を手動で設定すると、各種のコンテナを適正な位置に積載することができる。

(もっと読む)

コンテナ積載用セミトレーラ

【課題】ボルスタの固定操作および固定解除操作の操作性を向上することにある。

【解決手段】ボルスタ41が台座部40に積載され上面に形成される第1の支持面15aでコンテナを支持するコンテナ支持位置と、ボルスタ41が台座部40の上面に形成される第2の支持面15bよりも下側となる退避位置とにヒンジ43により回転自在に台座部40に取り付けられ、このボルスタ41内に組み込まれるシャフトの回転により先端の係合頭部37および末端のロック部材が係合位置と開放位置とに回転自在である。ボルスタ41がコンテナ支持位置でありシャフトが係合位置のもとで、係合頭部37がコンテナを係合するとともにロック部材がボルスタ41を固定し、ボルスタ41が退避位置でありシャフトが係合位置のもとで、係合頭部37がボルスタ41を固定する。

(もっと読む)

マフラー取付構造

【課題】 マフラーを取付ブラケットに強固に固定すること、マフラーの上部スペースを有効利用すること、万が一ストラップが破断してもマフラーを一定期間支えうること。

【解決手段】 両側面に長手方向にそれぞれ同じ高さで複数の取付部材11を固定したマフラー10と、車両フレームの側部にマフラーの幅方向の取付部材の間隔に見合った間隔を置いて固定される一対の取付ブラケット50と、一対の取付ブラケット50にそれぞれ固定される一対のハンガー部材20と、マフラー10の一側面から底面を経由して他側面に亘って配されるストラップ30とを備え、マフラー10の一側面から底面を経由して他側面に亘って配したストラップ30をハンガー部材20にボルトナットで固定するとともに、取付部材11にハンガー部材20をボルトナットで固定することによってマフラー10を車両フレーム40の側部に固定する。

(もっと読む)

コンテナシャシの伸縮構造

【課題】メインフレームとスライドフレームを設けた伸縮可能なコンテナシャシにおいて、重量の軽減を図るとともにスライドフレーム移動時の摩擦抵抗を低減させる。

【解決手段】メインフレーム1の後端部には、スライドフレーム2の下方に後方ローラ8を設置し、また、メインフレーム1の中間部には、スライドフレーム2の上方と下方に前方ローラ9A、9Bを設置する。前方ローラ9A、9Bの中心軸は、枢軸の周りに回動するアーム部材の一端に取り付けられ、他端にはローラを付勢するばねが連結される。スライドフレーム2が当接する全てのローラは固定位置に設けられるので、特別なガイドレールを置く必要はなく、メインフレーム1の重量が軽減される。さらに、スライドフレーム2の移動中、前方ローラ9A、9Bは傾斜することなく安定した状態で作動するため、摩擦抵抗の増加を防止できる。

(もっと読む)

コンテナトレーラ

【課題】コンテナトレーラにおいて、長さの異なるコンテナの搭載を可能とし、長さの短いコンテナを搭載する際の荷役作業性、路上等の占有効率を向上させる。

【解決手段】メインフレーム12のグースネック12aの後方かつメインフレーム後端部から所定距離だけ前方寄りの中間の二箇所のボルスタ16、18に、比較的短いコンテナ22を載置する。このとき、メインフレーム12後端部の伸縮フレーム28を格納位置とすることで、コンテナトレーラ10の全長を短くすることができる。又、デッキ34を、コンテナの床面の高さまで上昇させることで、荷役作業時にコンテナトレーラが着岸するプラットホームからコンテナ床面まで、段差の無い平坦面が構成される。よって、フォークリフト等の荷役機械が、プラットホームからコンテナトレーラ10のデッキ34上に円滑に乗り移り、コンテナ22内部へと直接進入し、荷役作業を行うことが可能となる。

(もっと読む)

1 - 20 / 28

[ Back to top ]