Fターム[4D075DC21]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の用途 (13,034) | 電子部品、電子材料 (1,990)

Fターム[4D075DC21]の下位に属するFターム

半導体、LSI、シリコンウエハー (568)

Fターム[4D075DC21]に分類される特許

81 - 100 / 1,422

基材の塗工方法及び塗工装置

【課題】ワイヤーロッドを回転することによって基材に塗液を塗工する際、インラインでワイヤーロッドへの異物の固着を抑制しつつ、塗液の目詰まりを防止して、塗工量の経時変化がなく塗膜品質及び塗膜の膜厚精度を安定して確保でき、また、設備稼働率の向上に寄与できる基材の塗工方法及び塗工装置を提供すること。

【解決手段】塗液貯留部2に貯留する塗液に少なくとも外周部の一部を浸漬し、ロッドの外周部にワイヤーを巻回したワイヤーロッド3を回転させて、基材の表面に塗液を塗工する基材の塗工方法であって、前記ワイヤーロッド3に弾性波を照射しながら塗工する。

(もっと読む)

塗布装置及び塗布方法、管体製造装置及び管体製造方法、並びに、ローラ製造装置及びローラ

【課題】管状基体の外周面に層形成材料を均一に塗布できる塗布装置及び塗布方法、均一な層厚の弾性薄層を備えた管体の管体製造装置及び管体製造方法、並びに、この管体を備えたローラ及びこのローラのローラ製造装置を提供すること。

【解決手段】管状基体104を固定する固定部材4、5と、管状基体104との間に同心環状の間隙を形成する貫通孔22が穿孔された底部21及び底部21から軸線Cに沿って形成され管状基体104の周面を囲繞する環状開放空間24を有する環状塗布部材6とを備えて成る塗布装置1、並びに、管状基体104を周方向に囲繞する同心環状の間隙から層形成材料を周辺環境の圧力下で洩出させつつ一定速度で管状基体104の外周に層形成材料を塗布する塗布方法及び管体製造方法。また、塗布装置1を備えた管体製造装置及びローラ製造装置、並びに、このローラ製造装置で製造されたローラ。

(もっと読む)

管体製造方法及びローラ製造方法

【課題】軸線方向の厚さが均一な弾性薄層を備えて成る管体を製造できる管体製造方法、及び、この管体を備えて成るローラを製造できるローラ製造方法を提供すること。

【解決手段】管状基体の外周面に形成された弾性薄層を備えて成る管体を製造する方法であって、起立状態に配置された管状基体の外周に層形成材料をその塗布厚さが重力方向に向かって徐々に薄くなるように塗布する工程を有する管体製造方法、並びに、前記管体を備えて成るローラ製造方法であって、前記管体製造方法によって製造された管体に軸体の外周面に形成された弾性層を備えたローラ原体を挿入する工程を有するローラ製造方法。

(もっと読む)

粉体塗料、塗装物の形成方法、及び電子機器の製造方法

【課題】防汚性を有する粉体塗料、該粉体塗料を用いた塗装物の形成方法、及び該粉体塗料を用いた電子機器の製造方法の提供。

【解決手段】シリコーンオイルを内包し、該シリコーンオイルを加熱により漏出するマイクロカプセルと、塗装用粒子とを含有し、前記マイクロカプセルの表面の帯電量が、前記塗装用粒子の帯電量の1/10倍〜1/2倍であり、前記マイクロカプセルの体積平均粒子径が、前記塗装用粒子の体積平均粒子径の1.5倍〜5倍であり、前記マイクロカプセルの含有量が、1質量%〜20質量%である粉体塗料である。

(もっと読む)

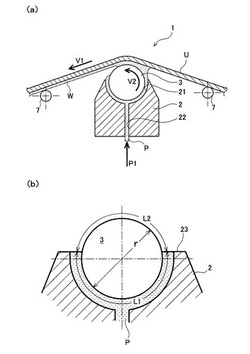

管体製造方法及び管体製造装置、塗布装置並びにローラ製造装置

【課題】軸線方向の厚さが均一な弾性薄層を備えた管体製造方法及び管体製造装置、重力方向に向かって徐々に薄くなるように管状基体に層形成材料を塗布できる塗布装置、並びに前記管体が配置されたローラを製造するローラ製造装置を提供すること。

【解決手段】管状基体104の外周面上に弾性薄層を備えて成る管体製造方法であって、管状基体104を囲繞する同心環状の間隙の間隙量が重力方向に向かって徐々に小さくなるように調整しつつこの間隙から層形成材料を供給する管体製造方法、管状基体104を起立状態に固定する固定部材4及び5と貫通孔22を有する底部21及び底部21から形成された環状空間24を有する環状塗布部材6と貫通孔22内に配置される可撓性環状部材50と可撓性管状部材50の内径を拡縮させる拡縮部材60とを備えた塗布装置1、並びに、この塗布装置を備えた管体製造装置及びローラ製造装置。

(もっと読む)

表面処理装置

【課題】巻き取り式のフィルムを圧接させて加熱する方法によりサイズの異なる被処理媒体の表面の表面性状を部分的に制御できる表面処理装置において、フィルムを効率的に使用してランニングコストを抑制する。

【解決手段】巻き取り式のフィルムを圧接させて加熱する方法によりサイズの異なる被処理媒体の表面の表面性状を部分的に制御できる表面処理装置において、小サイズの被処理媒体Sを連続処理する際に、レジストローラ108を搬送方向と直交する方向にシフトさせることと、フィルム107を巻き戻すこと行って、フィルム107の幅方向で複数の被処理媒体Sを処理する。

(もっと読む)

加飾印刷方法

【課題】インクジェット印刷機の機構を複雑にしたり、複雑な制御を行なったりしなくても、被印刷面上においてインクの着弾位置がばらつく範囲を狭くして、加飾用の印刷皮膜を形成する。

【解決手段】加飾印刷方法では、曲面状に湾曲した板状の本体部13を少なくとも備える被印刷物12が印刷対象とされるとともに、本体部13の厚み方向についての一方の面(上面)の少なくとも一部が被印刷面21とされる。そして、インクジェット印刷機のインクジェットヘッド31からインクが被印刷面21に向けて噴射されて、その被印刷面21に加飾用の印刷皮膜が形成される。上記加飾印刷方法の実施に際しては、本体部13に外力が加えられることにより、被印刷面21が平面に近づく側へ本体部13が一時的に弾性変形させられる(図3(B))。この状態で、インクの噴射が行なわれる。

(もっと読む)

薄膜の形成方法およびその形成装置ならびに色素増感太陽電池の製法およびその製造装置

【課題】スプレー法により薄膜を形成する場合に、均一な膜形成をすることができ、かつ、自動化することができる薄膜の形成方法およびその形成装置を提供する。

【解決手段】加熱し得るカート41の表面に基板31を載置し、その基板31を加熱した状態で、第1の移動手段43により、複数個纏めて第1の方向X1に間欠的に移動させる。隣接する2個のカート41の間の上方に噴霧器42が配置されており、カート41が移動する際に、噴霧器42により基板31の表面に薄膜材料を吹き付ける。カート41が停止しているときは薄膜材料の噴霧を停止する。この噴霧器42による噴霧と停止を2回以上繰り返した後、カート41の向きを変えないでカート41の移動方向を変えて第2の方向X2で同様に、噴霧と停止を繰り返す。

(もっと読む)

塗布膜形成方法及び装置並びに太陽電池及びその製造方法

【解決手段】表面に多数の微細凹凸を有した半導体基板に対し液状の塗布剤を塗布し乾燥して上記表面を塗布剤で覆う際、液状の塗布剤の塗布後に基板の塗布面を下向きにした状態を保持したまま乾燥したことを特徴とする塗布膜形成方法。

【効果】本発明の塗布膜形成方法及び塗布膜形成装置を用いることで、表面に凹凸を有した基板に対し面内均一な塗布膜を形成することができ、太陽電池製造工程への利用が有効である。拡散剤を塗布する場合に用いれば、テクスチャ頂点を含め基板を塗布剤で覆うことができるため形状因子が改善するだけでなく、汚染物質の混入量も低減し短絡電流及び開放電圧も改善し、変換効率が向上する。

(もっと読む)

薬液塗布方法および薬液塗布装置

【課題】液滴ジェット方式を用いて媒体へ薬液を塗布するにあたって、薬液を求められる量だけ正確に塗布可能とする技術を提供する。

【解決手段】薬液塗布装置1の制御部60は、塗布ヘッド31と基材シート90とを相対的に移動させつつ、塗布ヘッド31の積層圧電素子に制御信号を印加して塗布ヘッド31のノズルから基材シート90に薬液を吐出させることによって、塗布処理を実行させる。塗布処理に先立って、制御部60は、積層圧電素子を駆動する制御信号の周波数の変化に伴う、ノズルから吐出される液滴量の変動情報を取得し、当該変動情報を用いて、塗布処理において塗布ヘッド31と基材シート90とを相対的に移動させる相対移動速度と、積層圧電素子320に印加する制御信号の周波数とを決する。

(もっと読む)

機能性塗膜

【課題】親水性、反射防止性、鉛筆硬度に優れ、厚膜時の耐クラック性が良好な機能性塗膜を提供する。

【解決手段】機能性塗膜の製造方法は、(A)重合体粒子及び(B)加水分解性珪素含有化合物を含み、pHが7以下であるコーティング組成物を基材上に塗布した後、塩基性雰囲気下で縮合及び養生する工程を含む。

(もっと読む)

部材への接着剤の塗布方法、並びに部材と他の部材との接着方法及びその接着物

【課題】 部材と他の部材、例えばリブとLSIとの接着において、上記セル内の現像残渣や現像液汚染等の問題が無く、且つ接着剤の部材接合部における食み出しやセル内への染み出し等がなく、更に生産性に優れ、アライメントの重ね合わせも容易となるような、部材への接着剤の塗布方法を提供することを目的とする。

【解決手段】 ベース基材12表面に活性エネルギー線・熱硬化型接着剤層4を積層する工程、活性エネルギー線・熱硬化型接着剤層4に部材3を密着させる工程、ベース基材12の当該表面側から活性エネルギー線6を照射する工程、及び活性エネルギー線・熱硬化型接着剤層7が熱硬化しない温度に加熱されたベース基材12から部材3を剥離する工程から少なくとも成ることを特徴とする部材への接着剤の塗布方法。

(もっと読む)

インクジェット記録装置の描画方法およびインクジェット記録装置

【課題】複数の不良ノズルが存在する場合でも、容易に制御可能で、かつ、確実に描画可能なインクジェット記録装置およびその描画方法を提供する。

【解決手段】 本発明によるインクジェット記録装置の描画方法は、不良ノズルの検出情報を取得する不良情報取得工程と、取得した不良ノズルが存在するノズル列の前記主走査吐出データを、他の1の前記ノズル列に割り当てるデータ割当て工程と、取得した不良ノズルが存在するノズル列を不使用ノズル列として、描画ラインのライン長を設定変更するライン長変更工程と、描画ラインのライン長設定変更に基づいて、副走査改行データを変更するデータ変更工程と、を備えている。

(もっと読む)

塗布法及び塗布装置

【課題】ロッドコーターやナイフコーターの様に基板に塗布ヘッドを圧着して行う塗布法において基板と塗布ヘッドの間に穴の開いたシートを挿入して塗布し穴の開いた部分のみに限定して塗布する。

【解決手段】必要な部分のみに限定して塗布し、樹脂5の節約を行う。そのために、塗布ヘッド4と基板2との間に穴の開いたシート3を挿入し穴の開いた部分のみに塗布膜を形成する。

(もっと読む)

吐出不良検出装置、吐出不良検出方法、液滴塗布装置及び液滴塗布方法

【課題】塗布ヘッドの吐出安定性を正確に判定する。

【解決手段】液滴を吐出する吐出口を有する塗布ヘッド4の吐出不良を検出する吐出不良検出装置8は、塗布ヘッド4の吐出口から液滴が吐出される空間を撮像する撮像部8aと、その撮像部8aにより撮像された画像を処理し、その画像中に点状の画像があるか否かを判断し、画像中に点状の画像があると判断した場合、塗布ヘッド4の吐出が安定していないと判定する判定部8fとを備える。

(もっと読む)

立体構造物のコーティング装置およびコーティング方法

【課題】立体構造物に均一なコーティング剤の皮膜を形成する立体構造物のコーティング装置およびコーティング方法を提供する。

【解決手段】収容室21にコーティング剤を供給して半導体装置40を浸漬した後、収容室21からコーティング剤を回収して半導体装置40コーティング剤を塗布する。その後、回転駆動部38によりコーティング剤を塗布した半導体装置40を所望のコーティング剤の膜厚ごとに予め設定されている回転数で収容タンク11とともに回転駆動する。

(もっと読む)

射出装置およびパターン形成装置、並びに、射出方法およびパターン形成方法

【課題】高粘度の材料を射出して基板上にパターンを形成することができるパターン形成技術を提供する。

【解決手段】透明な基材41の表面に昇華性材料として樟脳を含む圧力発生部材42を積層し、その上に高粘度材料である金属ペースト43を積層して積層体Sを形成している。その積層体Sと処理対象となる基板Wとを相対向させて配置する。そして、レーザー光照射部60が基板Wに対して相対移動しつつ、レーザー光照射をオンオフして圧力発生部材42の一部を加熱する。レーザー光照射によって加熱された圧力発生部材42の一部では、樟脳の昇華に起因した急激な体積膨張により圧力波が発生する。こうして発生した圧力により、その直上の金属ペースト43を基板Wに向けて射出し、基板Wの表面に金属ペースト43のパターンを形成する。

(もっと読む)

積層体およびその製造方法

【課題】ポリシラザンからなり、耐擦傷性、透明性、基材との密着性に優れるとともに、上高屈折率膜およびその製造方法を提供する。

【解決手段】基材12と、前記基材12上に形成されたシリコン含有膜16と、を備える積層体であって、前記シリコン含有膜16は、珪素原子と窒素原子、または珪素原子と窒素原子と酸素原子とからなる窒素高濃度領域18を有し、前記窒素高濃度領域は、基材12上に形成されたと遷移金属化合物を混合した膜14に酸素または水蒸気を実質的に含まない雰囲気下でエネルギー線照射を行い、当該膜の少なくとも一部を変性することにより形成される、積層体。

(もっと読む)

印刷による熱電材料の堆積

【課題】優れた機械特性と高い熱電性能を共に有する熱電材料層を製造する方法の提供。

【解決手段】基板上に、50μm〜500μmの厚さを有する熱電材料の層を、下記工程を含み製造する方法である。(F1)前記熱電材料、溶媒、及び重合体材料を含むインクを調製する工程、(F2)前記基板上にインク層を堆積する工程、(F3)前記溶媒を蒸発させるために前記インク層を加熱する工程、(F4)前記層を圧縮する工程、(F5)前記重合体材料を除去するために加熱処理を行う工程。インク層の堆積(F2)は、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧される。

(もっと読む)

ペーストの塗布方法

【課題】ペーストの塗布位置の検査を手軽に、しかも高精度で実行できるペーストの塗布方法を提供することを目的とする。

【解決手段】塗布ヘッド20により捨て打ちステージ14上に第1の形状でペースト23を塗布し、これをカメラ32で認識し、この認識結果に基づいて塗布ヘッド20のペーストの吐出圧を調整する。吐出圧が適正になれば、捨て打ちステージ14上に第2の形状でペースト23を塗布し、カメラ32でこれを認識して目標位置との位置ずれ量をペースト塗布位置の補正値として求める。塗布ヘッド20は、この補正値で塗布位置を補正して基板1にペーストを塗布する。

(もっと読む)

81 - 100 / 1,422

[ Back to top ]