Fターム[4D075EA31]の内容

流動性材料の適用方法、塗布方法 (146,046) | 塗布材料の形態、性質、用途 (13,436) | 揺変性、高粘性塗料 (136)

Fターム[4D075EA31]に分類される特許

21 - 40 / 136

吐出ヘッド及びこれを用いたゲルシートの製造方法

【課題】 本発明は、ゲル形成組成物をシート上において均一に展延できるように供給することができ、厚み精度の高いゲルシートを製造することができる吐出ヘッド及びこの吐出ヘッドを用いたゲルシートの製造方法を提供する。

【解決手段】 本発明の吐出ヘッドAは、シート上にゲル形成組成物を供給するための吐出ヘッドであって、シートの幅方向に長く且つ上記ゲル形成組成物を吐出するための吐出口を有する吐出ヘッド本体1とこの吐出ヘッド本体1に連結、連通した供給管2とを備えており、上記供給管2の通路部21の開口端21aに対向する吐出ヘッド本体1部分には上記吐出口12が形成されていないことを特徴とする。

(もっと読む)

塗布装置、及び液溜まり除去方法

【課題】ノズルの液溜まりを簡便に除去することができる塗布装置、及び液溜まり除去方法を提供する。

【解決手段】本発明に係る塗布装置は、ペースト状物質を吐出するノズル24と、ノズル24からのペースト状物質22を加熱する加熱ブロック21と、加熱ブロック21によって加熱されたペースト状物質22を受ける受け部材23と、を備えるものである。この構成を備えることによって、ノズルの液溜まりを簡便に除去することができるようになる。

(もっと読む)

液状物吐出装置及び方法

【課題】高粘度の液状物であっても微少量だけ高速に吐出することを連続して実行できる液状物吐出装置を提供する。

【解決手段】筒状容器6、ニードル31およびアクチュエータ10を基本構成要素とする液状物吐出装置1において、筐体60が空圧を加えられる密閉構造であり、筒状容器6は流路制御弁73を有し、ニードルを往復動させるアクチュエータは変位拡大機構11が付加され、ニードルの往復動軌跡と平行にリニアガイド機構20が配置され、歪ゲージセンサ33がニードル部に配置された液状物吐出装置。

(もっと読む)

塗工用樹脂液の塗布方法及び塗布装置

【課題】高粘度の樹脂液であっても筋状の跡を発生させることなく膜厚を均一にすることができる樹脂液の塗布技術を提供する。

【解決手段】ナイフコーター3には塗工用樹脂液を受けるための樹脂液受け面30が設けられる。ナイフコーター3には液供給ユニット10が装着される。液供給ユニット10の本体部11には、ナイフコーター3の幅方向に延びる樹脂液押圧面15と、樹脂液押圧面15を貫通する樹脂液供給口12とが設けられている。液供給ユニット10の樹脂液供給口12を介してナイフコーター3の樹脂液受け面30に塗工用樹脂液を供給し、ナイフコーター3の樹脂液受け面30と液供給ユニット10の樹脂液押圧面15との隙間18に塗工用樹脂液を充填することによって、ダム部材8上に塗工用樹脂液を供給する。

(もっと読む)

液体金属吐出装置

【課題】定量の液体金属を切り出し、切り出した液体金属をガスの圧力で吐出し、吐出方向を固定することによって、液体金属を定量吐出するとともに、同一の場所に滴下できる液体金属吐出装置を提供することを目的にする。

【解決手段】液体金属を導入し、導入した液体金属の定量を切り出して吐出流路に導く定量化手段と、前記吐出流路に導かれた定量の液体金属を駆動ガスの圧力により外部に吐出する吐出手段と、吐出する液体金属の吐出方向を固定する固定手段と、を有することを特徴とする。

(もっと読む)

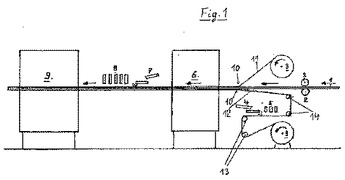

両面コーティング装飾用ボードの製造方法および製造装置

両面コーティング装飾用ボードの製造においては、キャリアー材は、複数の通過を経て表面と裏面にコーティングを施される必要があったが、本発明のコーティングでは、第1に、液体接着剤を両面に塗布して、装飾用紙(または適切な裏当て紙、またはこれらの層の不織布)のウェブを敷設して、また、接着剤の乾燥後に粉末状の組成物を塗布することで大幅に簡略化される。その粉末状の組成物は、装飾用ボードの表面の第1ウェブの表面を加熱することによって溶融させ硬化させることができる樹脂を含む。この組成物を部分的に溶融させ、または完全に溶融させて、最終的には圧力と熱を加えることによって接着剤と樹脂の組成物を硬化させる。  (もっと読む)

(もっと読む)

ペースト供給装置及びペースト供給方法

【課題】装置コストの上昇や装置破損を抑えながらペースト供給時間の短縮により生産性を向上させ、さらに、高粘度ペーストを安定して供給する。

【解決手段】ペースト供給装置において、第1経路K1及び第1経路K1の側面に接続された第2経路K2を有するブロック5aと、第2経路K2にペーストを注入して第1経路K1に押し出す注入機構5bと、第1経路K1に往復移動可能に設けられ、第2経路K2から第1経路K1に押し出されたペーストPを切り取り、第1経路K1からブロック5aの外に出すピストン5cと、ピストン5cを往復移動させる駆動機構5dとを備える。

(もっと読む)

塗工液供給装置及び塗工液供給方法

【課題】グラビア塗工において、インキパンに塗工液を給液する方法として、従来から供給管数本による給液方法が用いられている。しかし高チキソ性を有する塗工液を用いた場合、インキパンの中で幅方向に液が広がらないという問題がある。この問題は、広幅のインキパンを用いる場合、特に顕著となる。

【解決手段】本発明は、塗工液供給装置のチャンバーの幅方向にある各孔からスリットに塗工液を供給することで、スリット内での塗工液を幅方向に押し広げることによって、スリットからインキパンへ幅方向均一に塗工液を広げることができる。コーテイング幅の広幅化の対応が可能となる。また多種多様の塗工液にも対応可能で、取扱いも容易、かつ設備費用が安価な供給装置を提供する。

(もっと読む)

パターン描画方法および装置

【課題】パターン描画方法および装置において、被描画体の表面に描画されるパターンの歪みやムラを低減することができるようにする。

【解決手段】描画経路を設定する描画経路設定工程S1と、描画経路を点列{pi}によって区間に区分する描画経路区分工程S2と、多軸移動手段により各点piを点状領域の中心に順次位置づけるため、各駆動部に設定する位置制御パラメータ組Ciを生成する位置制御情報生成工程S3と、i番目の区間の区間距離ΔLiを各区間についてそれぞれ算出する区間距離算出工程S4と、区間移動時間Δtiを、各区間について区間距離ΔLiに比例するように設定する区間移動時間設定工程S5と、区間移動時間Δtiの間に位置制御パラメータ組がCiからCi+1に遷移するように各駆動部の駆動速度を制御して、被描画体を移動させつつ、描画手段によって描画を行う描画工程S6とを備える。

(もっと読む)

微粒子ペーストとその製造方法およびそれを用いた微粒子膜とその製造方法とそれらを用いた太陽電池、光熱センサー、TFTアレイ、タッチパネル

【課題】各種微粒子を用いたペーストには、通常熱硬化型と光硬化型があるが、熱硬化型では、硬化に時間がかかったり、加熱硬化中にパターンが崩れたり、接着部品が移動したりする欠点があった。一方、光硬化型では、硬化を短時間で行える反面、光が照射されない部分は硬化しないで残ってしまい耐久性が悪いという課題があった。

【解決手段】2重結合を含む単分子膜で被われた微粒子と、光硬化性と熱硬化性の重合開始剤を混合して用いることで、光が照射される部分は光硬化し、光が当たらない部分は熱硬化できる光熱硬化型ペーストとそれを用いた微粒子膜を提供する。

(もっと読む)

パターン形成方法およびパターン形成装置

【課題】 互いに交差する幅小パターンおよび幅大パターンを形成する際に、幅小パターンを厚膜に形成することができるとともに、その交差部における表面が凸凹になることを抑制する。

【解決手段】 基板の主面に高粘度の塗布液を線状に供給して幅小パターンを形成する第1塗布工程(ステップS30)と、基板の主面および幅小パターン上に低粘度の塗布液を線状に供給して、幅小パターンと交差する幅大パターンを形成する第2塗布工程(ステップS50)とを含む。

(もっと読む)

流動性材料を塗布する方法

【課題】製造物の部品に溶融流動性材料を塗布する方法を開示する。

【解決手段】本件に開示される方法および装置は、適切な流動性材料の作成,流動性材料が塗布される方法に対する制御,流動性材料の塗布前の製品処理などに関する。さらに、本装置および方法は、自動車,航空宇宙および海洋輸送手段における表面と部品とに流動性材料を塗布するのに特に適する。

(もっと読む)

噴射式塗布ユニット、噴射式塗布装置及び噴射式塗布方法

【課題】塗布液の高速噴射が可能になるとともに、高粘度の塗布液にも対応可能とする。

【解決手段】塗布液充填流路41を開閉する充填用圧電素子43と、吐出用タンク21内の圧力を変動させる吐出用圧電素子23と、充填用圧電素子43及び吐出用圧電素子23を独立的に駆動制御可能な圧電素子駆動制御部とを備え、圧電素子駆動制御部が、充填用圧電素子43を閉側とし、かつ、吐出用圧電素子23を圧力上昇側に動作させることにより、吐出用タンク21内の塗布液14をノズル22から噴射状に吐出させる吐出制御手段と、ノズル22から塗布液14を吐出させた後、充填用圧電素子43を閉側としたまま、吐出用圧電素子23を初期側に戻すことにより、吐出用タンク21内を負圧にして吐出された塗布液14の糸引き部を切る糸切り制御手段とを備える。

(もっと読む)

金属被覆シート体の難燃加工方法及び難燃性金属被覆シート体

【課題】本発明は、金属被覆シート体を十分な難燃性及び柔軟性を有するように加工するとともに環境負荷の小さい金属被覆シート体の難燃加工方法を提供することを目的とする。

【解決手段】本発明に係る金属被覆シート体の難燃加工方法では、まず、固形のホットメルト樹脂材料を加熱溶融し難燃剤を均一に分散するように混合してコーティング材を作製する。そして、金属により被覆された合成樹脂材料からなる金属被覆シート体の少なくとも片面に液状化したコーティング材をコーティングし、コーティング材を冷却して金属被覆シート体に固着させることで難燃樹脂層を形成する。

(もっと読む)

支持体支持面への接着剤塗布方法

【課題】対向する2枚の基板の対向間隙を一定に維持して2枚の基板を支持する支持体の支持面に接着剤を塗布する支持体支持面への接着剤塗布方法を提供する。

【解決手段】透明フィルム2、透明電極層3、配向膜4から成る下基板1の上面に極薄の光硬化性樹脂膜5を形成し、その上に支持体の形状の切り抜き7を有するマスク6を積層し、紫外線照射光源8により紫外線を照射し、光硬化性樹脂膜5に支持体の形状の切り抜き7にしたがった硬化部5aを形成し、マスク6を除去し、インクジェットヘッド9により硬化部5aに接着剤11を塗布した後、光硬化性樹脂膜5の非硬化部5bを支持体形状の硬化部5aよりも外部に広がった接着材11bと共に除去し、その上から上基板13を下基板1に対向させて配置し、上基板13の上から接着材11に紫外線を照射して接着材11を硬化させ、下基板1と上基板13とを相互に固定させる。

(もっと読む)

高粘性材料の定量吐出装置および方法

【課題】高圧下で液送される高粘性材料であっても精度良く吐出する吐出装置および方法の提供。

【解決手段】高粘性材料を吐出する吐出口を有する吐出ユニットと、高粘性材料を貯留する貯留エリア、該貯留エリアに高粘性材料を供給するための受入口、および前記吐出ユニットに高粘性材料を送出するための送出口を有する貯留ユニットと、容器に充填された高粘性材料を前記貯留ユニットに第1の圧力で供給する高圧供給ポンプと、を提供し、高粘性材料を定量吐出する方法において、前記高圧供給ポンプおよび前記貯留ユニットを連通する流路にポンプ機構およびバルブ機構を有する液送ユニットを設け、該液送ユニットにより前記第1の圧力よりも低く調整された第2の圧力により前記貯留ユニットに高粘性材料を供給することを特徴とする高粘性材料の定量吐出方法および装置。

(もっと読む)

ペースト塗布装置及びペースト塗布方法

【課題】ペースト塗布量のばらつきの発生を抑え、ペーストの塗布精度を向上させる。

【解決手段】ペースト塗布装置1は、塗布対象物Kが載置されるステージ2と、ペーストを吐出するノズルを備えた塗布ヘッド4と、ステージ2と塗布ヘッド4とをステージ2の面方向に相対移動させる移動機構と、ステージ2と塗布ヘッド4とを相対移動させつつ、ステージ2上の塗布対象物Kにペーストを閉ループ状のパターンに塗布するように、塗布ヘッド4及び移動機構3を制御する制御部8とを備え、制御部8は、ノズルを、パターンの描画中におけるステージ2と塗布ヘッド4との相対速度以上の速度で、パターンの始点と終点を通過させるように移動機構3を制御する。

(もっと読む)

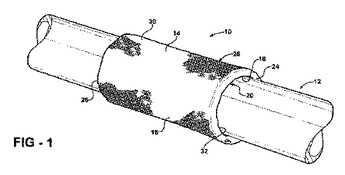

高温耐磨耗性コーティングを有する織物スリーブ、ならびにその組立、構築および硬化方法

高温耐磨耗性コーティングを有する細長い部材を保護するための織物スリーブ、ならびにその組立、構築および硬化方法が提供される。織物スリーブは、非熱硬化性糸により形成される筒状の織物壁を含み、糸の隣接するフィラメント間に隙間が形成される。壁は、外側表面と、細長い部材の受入れのための内側キャビティを設ける内側表面とを有する。フルオロポリマー含有量が約80重量%であるフルオロポリマー系コーティングが、壁外側表面に塗布される。コーティングは、隙間を保存しつつ、外側表面内に実質的に吸収される。コーティングは、未硬化状態に乾燥され、その後、華氏約700度以上で硬化される。華氏約700度以上の温度に晒されて硬化されると、フルオロポリマー系コーティングは、溶融して架橋することにより、壁に向上した耐磨耗性保護を与える。  (もっと読む)

(もっと読む)

ペースト塗布装置、電子部品接合装置、ペースト塗布方法及び電子部品接合方法

【課題】ペーストの空打ちを防止して確実な定量吐出を行うことができるペースト塗布装置、電子部品接合装置、ペースト塗布方法及び電子部品接合方法を提供する。

【解決手段】ペースト貯留部内に正圧を供給してペースト吐出口からペーストを吐出させた後ST2、ペースト貯留部内に負圧を供給しST4、ペースト貯留部内の圧力を、ペースト貯留部内のペーストがペースト吐出口から垂れを生じることなくペースト貯留部内に保持される圧力(保持圧力)よりも低い圧力(吸引圧力)に調整することによってペーストを吸い上げST5、ペーストの垂れが生じなくなったときにST6、ペースト貯留部内への負圧の供給を遮断してペースト貯留部を密閉状態にした後ST7、ペースト貯留部を一旦大気に開放してから閉止するST8。

(もっと読む)

高粘度溶液の塗布方法

【課題】高粘度の溶液を湿紙又は紙に対して安定して塗布する。

【解決手段】湿紙又は紙と距離L1[mm]だけ離間してライン幅方向に間隔L2[mm]で並設され、オリフィス径を0.5〜1.1mmとされた噴射口から、搬送されている湿紙又は紙に対して、30℃での粘度が1000〜2500mPa・sの高粘度溶液を、噴射圧力を3.0〜20.0kPaとし、角度θ1[度]の扇形で噴射し、且つ、高粘度溶液による各扇形の面が相互に平行となり、且つ、ライン幅方向に対して角度θ2[度]をなして交わるよう高粘度溶液を噴射し、湿紙又は紙の高粘度溶液到達部における、相互に隣り合う噴射口から噴射された高粘度溶液がラップする部分の長さL3[mm]が、50≦L1≦250、50≦L2≦120mm、50≦θ1≦110の条件で、L3=2X−L2を満たす高粘度溶液の塗布方法とする。但し、X=L1tan(θ1/2)cos(θ2)、且つX≧3L2/4。

(もっと読む)

21 - 40 / 136

[ Back to top ]