Fターム[4D075EA31]の内容

流動性材料の適用方法、塗布方法 (146,046) | 塗布材料の形態、性質、用途 (13,436) | 揺変性、高粘性塗料 (136)

Fターム[4D075EA31]に分類される特許

81 - 100 / 136

落書き消去用塗装仕上げ方法

【課題】落書きされた場合、アルカリ洗剤を使って洗浄、除去できる塗膜を備えた落書き消去用塗装仕上げ方法を提供する。

【解決手段】中和された皮膜形成性アニオン性アクリル樹脂を水性媒体に溶解または分散してなる塗料で、基材の表面に凹凸を有する粗面塗装し、乾燥して塗膜を形成し、その上に落書きされた時アルカリ洗剤を用いて塗膜を洗い流すことによって落書きを消去できるようにしたことを特徴とする落書き消去用塗装仕上げ方法。

(もっと読む)

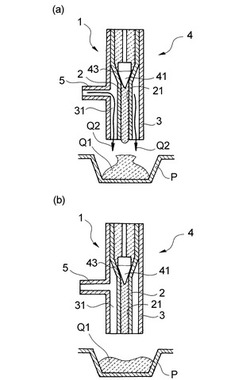

液体充填方法

【課題】液体の充填終了時に、充填ノズルの先端から液柱を素早く引き抜き、充填速度を速めると共に、液体収容部以外への液体の飛散を防止し、液柱の一部が充填ノズルの先端に留まることを防止でき、充填精度が高い液体充填方法及び液体充填装置を提供すること。

【解決手段】凹状の液体収容部Pに液体Q1を充填する液体充填方法であって、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する。

(もっと読む)

粘着シートおよび再剥離性の粘着シート

【課題】高速度でカーテン塗布方式にて塗布、乾燥して粘着剤層を形成することにより、優れた粘着性能を発揮し、しかも粘着シートからラベルへの打抜き加工適性にも優れた粘着シートや再剥離性の粘着シートを提供する。

【解決手段】表面基材、粘着剤層、剥離シートを積層して備える粘着シートであって、ISO8791−4に準じてクランプ圧1000kPa、ソフトタイプのバッキングディスクで測定したパーカープリントサーフ平滑度が2.0〜3.5μmである剥離シート上に粘着剤塗液をカーテン塗布方式にて塗布、乾燥して粘着剤層を形成したことを特徴とする。

(もっと読む)

液体塗布装置および液体塗布方法

【課題】 インクジェットヘッドで高粘度の液体を塗布できるようにすること。

【解決手段】 塗布物質を分散または溶解した液体を内包する液体圧力発生室と、液体圧力発生室に機械的に接続されていて、液体圧力発生室の体積を変化させるように配置された電気機械変換素子と、液体を液滴として吐出させるノズルとを備えた液体吐出ヘッドと、液滴を吐出する液滴吐出駆動信号と液滴吐出駆動信号の駆動周波数よりも高くて前述液体吐出ヘッドから液滴が吐出しない周波数の高周波信号とを重畳した駆動信号を、前述電気機械変換素子に与える、液体吐出ヘッド駆動信号発生手段とを有する。

(もっと読む)

被膜シートの製造方法

【課題】 ファンテンダイを用いて、高粘度の塗工液であっても、基材シート上に、薄層の被膜層を形成することができる被膜シートの製造方法を提供すること。

【解決手段】 回転自在なバックロールの外周面上に基材シートを搬送させるとともに、当該バックロールの外周面上を搬送する基材シートに対して、2つのリップ間により、塗工液の押し出しスリットが設けられ、かつ、前記押し出しスリットより基材シート搬出側に位置するリップは、搬送される基材シートに対して対面するエッジ部を有するファンテンダイを適用して、前記押し出しスリットから塗工液を塗工して、基材シート上に被膜層を形成する被膜シートの方法であって、前記バックロールは、その表面に弾性層を有する弾性ロールであり、前記塗工液は、粘度100〜15000mPa・sであり、塗工液の塗工にあたって、前記エッジ部を、基材シートに押し当てて塗工液を塗工する。

(もっと読む)

粘性流体材料の傾斜波状パターンを形成するノズル、粘性流体材料を基材に塗布する方法、及び製品

【課題】隣り合うパターンを近づけることができ、且つ粘性流体材料の垂れ落ちがないノズルを提供する。

【解決手段】粘性流体材料の概ね傾斜波状パターンを形成するノズル(40)において、ノズルが塗布装置に取り付けられたときに、基材との相対移動方向に対して所定角度で傾斜した長手方向に延在する突起(46)と、突起に設けられ、粘性流体材料を吐出して、実質的に連続した粘性流体材料の繊維を形成するためのオリフィス(48)と、突起(46)の長手方向に延在する両壁(46a)の近傍にそれぞれ設けられ、粘性流体材料の繊維に対してガスを噴射して粘性流体材料を長手方向とほぼ垂直な方向に振動させる少なくとも二つのガス孔(56)とを設けた。

(もっと読む)

粘性流体材料の楕円状螺旋パターンを形成するノズル、粘性流体材料を基材に塗布する方法、及び製品

【課題】楕円状螺旋パターンを乱すことなく隣り合う楕円状螺旋パターンをオーバーラップさせることができるノズルを提供する。

【解決手段】粘性流体材料の概ね楕円状螺旋パターン(E)を形成するノズル(20)において、粘性流体材料を吐出して、実質的に連続した粘性流体材料の繊維を形成するためのオリフィス(24)と、粘性流体材料の繊維に対してガスを噴射して粘性流体材料の繊維を概ね楕円状螺旋パターン(E)にするために、オリフィス(24)の周りに設けられた複数のガス孔(31a〜31f)とを設け、複数のガス孔の一つ(31a、31d)とオリフィス(24)とを結ぶ仮想線に関して対称な位置に複数のガス孔(31a〜31f)が配置されないような仮想線を少なくとも一つ含むように、オリフィス(24)の周りに複数のガス孔(31a〜31f)を設けた。

(もっと読む)

高張力鋼板の板金補修構造および板金補修方法

【課題】高張力鋼板の剛性を補助して、その板厚を増したのと同様の状態を得ることで、パテの収縮力に高張力鋼板の剛性が耐えることができるとともに、パテを乾燥する際の熱による高張力鋼板の膨張を抑えることができるようにした高張力鋼板の板金補修構造を提供する。

【解決手段】本発明の高張力鋼板の板金補修構造は、高張力鋼板1の凹み部2に、紫外線硬化型樹脂を主成分とする剛性補助材3を塗布し、該剛性補助材3に紫外線を照射して硬化させ、さらに、硬化した剛性補助材3の層が形成された凹み部2に板金補修用のパテ4を塗布し、該パテ4を乾燥させてなることを特徴とする。

(もっと読む)

溶融ハンダ塗布装置および溶融ハンダ塗布方法

【課題】本発明は、ガラス基板にハンダ層を形成するための溶融ハンダ塗布装置および溶融ハンダ塗布方法において、良好な界面強度を有するとともにそのバラツキが少ないハンダ層を形成できる溶融ハンダ塗布装置および溶融ハンダ塗布方法を提供することを課題としている。

【解決手段】本発明の一態様は、溶融ハンダをガラス基板の一面に塗布する溶融ハンダ塗布装置であって、前記溶融ハンダを前記ガラス基板の一面に供給する供給部を備えた溶融ハンダ供給手段と、前記ガラス基板の一面に当接する掻引部を備えるとともに前記溶融ハンダ供給手段と同期して移動可能な掻引手段とを有し、前記供給部は、前記掻引部と前記ガラス基板との当接部分に対し溶融ハンダを供給可能な位置に配設されている溶融ハンダ塗布装置である。

(もっと読む)

粘性材料の供給システムおよび方法

粘性材料の供給システムは、重量減少スケール上に設置された容器抜出器;容器抜出器により容器から絞り出された材料を受ける供給チューブ;および、スケールにより感知された重量減少によって供給チューブから加工システムへと材料を計りとるダイシング装置;を含有する。粘性材料供給方法は、供給システム、容器と、容器内に保持された粘性材料との最初の合計重量を決定するステップ;粘性材料の配合工程に充填するため供給システムにより粘性材料を容器から抜き出すステップ;材料が抜き出されるときの、供給システム、容器と、容器内に保持された粘性材料との合計重量を測定するステップ;材料が抜き出されるときの、供給システム、容器と、容器内に保持された粘性材料との最初の合計重量と測定された合計重量との間の差によって配合工程に充填された粘性材料の量を決定するステップ;決定された粘性材料の充填された量によって、粘性材料の配合工程への供給のための、容器から抜き出される粘性材料の刻み込み速度を制御するステップ;を含有する。

(もっと読む)

リブ形成装置およびリブ形成方法

【課題】両端部のみを支持して保持される基板上にリブを精度よく形成する。

【解決手段】リブ形成装置1では、保持部20により基板9の両端部が支持されることにより、保持される基板9の両端部の間の部位が非拘束の状態に保たれる。基板9上にリブを形成する際には、基板9の両端部の一方から他方に向かう走査方向における主面上の複数の位置において所定の基準面からの複数の高さが取得され、主面の走査方向における撓み形状を近似する近似曲線が演算部61にて求められる。そして、吐出部42の吐出口からリブ形成材料が吐出される間に、吐出側とは反対の走査方向に吐出部42を基板9に対して相対的に移動しつつ、昇降機構41により近似曲線に従って吐出部42が昇降する。これにより、両端部のみを支持して保持される基板9上にリブを精度よく形成することができる。

(もっと読む)

液滴塗布装置及び方法

【課題】同一駆動系で駆動される保持ブロックにシリンジを複数個設けた場合に、各シリンジに設けられたニードルの相互の配列ピッチを微細に調整可能として、複数枚取りの分割基板等の塗布対象物に対する液滴塗布を高精度で能率的に実行可能とする。

【解決手段】塗布対象物に対して、直交3軸であるXYZ軸方向に相対的に移動自在なシリンジ保持ブロック50と、これに設けられた複数のシリンジ31A,31Bと、シリンジ31A,31Bの先端部にそれぞれ設けられたニードル32A,32Bとを備え、シリンジ31A,31Bは、XY軸方向に相対位置調整自在であり、シリンジ31A,31Bはシリンジ保持ブロック50のXYZ軸方向の移動により同時に駆動される構成である。

(もっと読む)

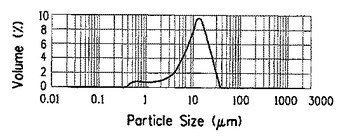

紫外線硬化性パテ組成物

本発明は、高エネルギー放射線によって硬化可能なパテ組成物であって、A)少なくとも1つのオレフィン性不飽和基を有する、ラジカル重合可能な少なくとも1種の化合物と、B)少なくとも1種の充填剤とを含み、少なくとも1種の充填剤または充填剤の混合物が、充填剤の全体積に対して8体積%以下の充填剤粒子が1.9μm以下の粒度を有するような粒度分布を有し、かつ車体およびその一部の補修塗装に特に用いることができるパテ組成物に関する。  (もっと読む)

(もっと読む)

塗装システム

【課題】粘度の高い水系塗料を用いても中心部からボカシ部に徐々に塗装膜厚を滑らかに形成でき、大掛かりな設備やコストをかけることなく高効率で塗膜乾燥が行え、経験の浅い作業者であっても高品質な塗装を短時間で行い得る、補修のための塗装システムを提供する。

【解決手段】本塗装システムの一部の塗装ステップにおいて用いられるスプレーガン1は、引き金部34を掴んで把持部8側に引き寄せると、弁部16は弁座部15から離れ、弁部16が開き始める。弁部16にエアー制限部18が設けられているため、弁部16が開き始めて大きなエアー圧力が出されても圧力を適宜減圧するので、半クラッチ状態での塗装に極めて好都合である。

乾燥ステップでは、水系塗料の塗膜面から所定の距離を離してヒータ管を設置し、塗膜面に対し所定の波長域を含む熱量を発するヒータ管で、所定時間加熱し、その後、発熱を継続した状態で所定時間、ファンによる風を当てる。

(もっと読む)

弾性ローラ及びその製造方法。

【課題】弾性ローラ上端部のハネ量を低減させ、廃棄材料の削減が可能で寸法精度の高い安価な弾性ローラ及びその製造方法を提供する。

【解決手段】内側に開口した環状スリットを有する塗工ヘッドを軸芯体に対し相対的に重力方向に移動させつつ軸芯体外周面上にスリットから未硬化の弾性層材料を吐出して塗工する塗工工程と塗工された未硬化の弾性材料を硬化させる硬化工程とを有する弾性ローラの製造方法において、塗工工程の前にリング状部材をその最大外直径部がスリットの開口部の塗工ヘッド移動方向後方側の端部より後方に配し、塗工工程にてヘッドによって軸芯体外周面上に未硬化の弾性層材料をリング状部材に接触するように吐出して塗工し、硬化工程にてリング状部材を取り外さずに弾性層材料を硬化し、未硬化の弾性層材料の粘度(25℃)10〜5000Pa・sである。この方法で製造された弾性ローラ。

(もっと読む)

ディスペンサー及び塗布剤の塗布方法

【課題】ボンディングされるワークの傾きの発生を抑える。

【解決手段】ボンディングポイントBPにクロス形状43を成すようにエポキシ樹脂71を塗布し(S1)、ボンディングポイントBPの塗布画像72を取得する(S2)。塗布画像72にてクロス形状43を成すエポキシ樹脂71の重心を求め、この面積重心O’の座標を重心位置(X,Y)として取得する(S3)。ティーチングデータを用いて、次のパッドで使用する補正量を中心オフセット(X,Y)として自動計算し(S4)、この中心オフセット(X,Y)を用いてクロス形状43の初期形状61を修正し、修正した修正形状62での重心が中心点Oとなるように設定する。中心オフセット(X,Y)で分布を変化させた修正形状62に基づいて、次のボンディングポイントBPにおいてエポキシ樹脂71を塗布する(S5)。

(もっと読む)

高粘度塗料の厚膜塗装に適した塗装装置及び塗装方法

【課題】 5〜50Pa・sの高粘度塗料を一度の刷毛塗りによって、ウェット時に450μm以上であって乾燥時に350μm以上という膜厚の塗膜に塗布することができる、高粘度塗料の厚膜塗装に適した塗装装置及び塗装方法を提供する。

【解決手段】 塗料タンク2内に摺動自在に収容されて該容器本体内を底側塗料室と天部側圧縮ガス室とに仕切るピストン体に、容器本体11内から取り出すための取手部を設けるとともに、塗料タンクと管接続された塗布具6の毛束部62に、厚み方向両側部の毛材が毛束部の内側から外側に向かうに従い毛丈が短尺となるように、斜めに刈り込みを形成した。

(もっと読む)

ペースト塗布方法およびペースト塗布装置

【課題】ノズル先端にペーストが付着する(溜まる)のを防止でき、しかも、ペースト塗布工程終了時にはペースト塗布部が平坦に広がっているペースト塗布方法およびペースト塗布装置を提供する。

【解決手段】ペースト吐出口16とエア噴出口23を有するノズル15を基板1の被ペースト塗布部位17に接近させる。ペースト吐出口16からペースト14を被ペースト塗布部位17に吐出して、基板1上にペースト塗布部27を形成する。その後、エア噴出口23からペースト塗布部27の中心部に向けてエアを噴射しつつノズル15をペースト塗布部27から離間させる。これによって、ペースト塗布部27を平坦に広げる。

(もっと読む)

材料塗布装置及び材料塗布方法

【課題】材料の塗布開始領域と塗布終了領域との接合部の高さ精度を改善し、ビードの全域におけるシール性を良好に維持することのできる材料塗布装置及び材料塗布方法を提供すること。

【解決手段】先端に粘性材料Mの吐出口48を備えているとともに、この吐出口48に連なる開口部49を外周に備えたノズル32と、このノズル32の外周側に位置するとともに、当該ノズル32に対して軸線方向に相対移動可能な管状部材34とを含んで材料塗布装置10が構成されている。ノズル32は開口部49が後向きとなる状態でワークWに対して相対移動し、吐出口48と開口部49から粘性材料Mを吐出して平面視略閉ループ状の軌跡に沿ってビード状に塗布する。ノズル32が粘性材料Mの塗布開始領域に戻って塗布終了位置に到達したときに材料の吐出が停止するとともに、管状部材34が前記開口部49を閉塞する。

(もっと読む)

高粘度流体供給装置および高粘度流体供給方法

【課題】時間経過とともにシール性が低下することがなく、また種々のシール流体を適用可能な高粘度流体供給装置および高粘度流体供給方法を提供する。

【解決手段】高粘度流体を被加工物に塗布するためのノズル8を備えた高粘度流体供給装置1であって、ノズル8に連通する流出口7を開閉可能なロッド13と、流出口7に連通するとともに外部から高粘度流体Aが流入される高粘度流体室5と、シール流体が充填されるシール流体室17と、ロッド13が摺動可能に貫通するとともに高粘度流体室5とシール流体室17の間を封止するシール部と、シリンダ広断面部48およびシリンダ狭断面部49を備えて高粘度流体室5とシール流体室17の間で連通して設けられ、シリンダ広断面部48がシリンダ狭断面部49よりも断面積が大きい圧力均衡用シリンダ47と、圧力均衡用シリンダ47に嵌合する圧力均衡用ピストン52と、を有することを特徴とする。

(もっと読む)

81 - 100 / 136

[ Back to top ]