Fターム[4E001DD04]の内容

Fターム[4E001DD04]に分類される特許

61 - 80 / 149

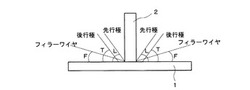

多電極ガスシールドアーク溶接方法

【課題】先行極及び後行極との間にフィラーワイヤを挿入する溶接施工方法において、ビード形状を著しく改善し、先行極と後行極との間に発生するアーク干渉を緩和し、かつ設備化が容易な多電極ガスシールドアーク溶接方法を提供する。

【解決手段】極間距離が20乃至35mm、先行極水平角L、後行極水平角Tのうち、大きい方をX、小さい方をYとし、更にフィラーワイヤトーチ角F、先行極後退角α、後行極前進角β、フィラーワイヤトーチ前後角γからなる変数が下記数式を満たし、フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とする。40°≦L≦60°、40°≦T≦60°、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、4°≦α≦14°、5°≦β≦15°、−5°≦γ≦5°

(もっと読む)

鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

ガスシールドアーク溶接方法

【課題】遅れ割れを防止すると共に予熱温度を低下させて溶接工程全体の作業効率を向上させることができるガスシールドアーク溶接方法を提供する。

【解決手段】引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板500をガスシールドアーク溶接する。コンタクトチップ100は、その基端部側に設けられた導電性の給電部110と、先端側に設けられ非導電性で送出ワイヤを案内するガイド部120とを有する。ガイド部120は、コンタクトチップ100の先端から5乃至70mmまでの範囲に設けられる。ワイヤ突出長Lは30mm以下である。溶接ワイヤ300は1mmあたりの電気抵抗が80μΩ以上である。

(もっと読む)

タンデム揺動溶接方法

【課題】溶接能率を向上させるとともに、揺動端部での溶接欠陥を抑制し、良好なビード形状で安定した積層溶接が可能なタンデム揺動溶接方法を提供する。

【解決手段】先行電極と後行電極による溶融池が1プールとなるように、電極間の溶接方向の前後極間距離及び開先幅方向の左右極間距離を保持し、先行電極と後行電極を、同じ位相かつ同じ振幅で、開先幅方向に揺動させるとともに、開先幅または前層ビード幅に応じて、揺動幅と左右極間距離を制御して多層盛溶接を行う。

(もっと読む)

レーザ・アーク複合溶接法

【課題】レーザ光溶接および消耗電極式アーク溶接により一対の被溶接部材を溶接接合するに際して、被溶接部材間に大きなギャップが存在していても、裏当て材なしで良好な溶接継手を高速にて形成することのできるレーザ・アーク複合溶接法を提供する。

【解決手段】一対の被溶接部材を、レーザ光溶接および消耗電極式アーク溶接により複合接合するレーザ・アーク複合溶接法において、アーク溶接を先行させると共にレーザ溶接を後行させて、レーザ光照射とアーク放電を同一溶接線上に配置させながら溶接し、且つ溶接線を含み一方の被溶接部材表面と直交する面にアーク放電線を投影したときに、この投影線と垂直線とのなす角度θ1が10〜40°であり、前記一方の被溶接部材の表面にアーク放電線を投影したときに、この投影線と溶接線とのなす角度θ2を0〜60°であるように設定して操業する。

(もっと読む)

タンデムアーク溶接方法

【要 約】

【課 題】 2本の溶接用ワイヤを電極として用い、十分な溶込み深さが得られ、平滑な溶接金属が形成され、かつスラグの生成を抑制できるタンデムアーク溶接方法を提供する。

【解決手段】 2本の溶接用ワイヤを電極に用いた消耗電極式のタンデムアーク溶接方法において、先行極のシールドガスとして不活性ガスと40体積%以上のCO2ガスからなる活性ガスまたは炭酸ガスを用い、後行極のシールドガスとしてArガス,HeガスおよびH2ガスの中から選ばれる1種または2種以上を合計99.5体積%以上含有する不活性ガスを用いるとともに、先行極で生じた溶融メタルが凝固する前に後行極でスラグのクリーニングを行なう。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超150cm/min以下でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 本発明は、1.6〜6mm厚の鋼板の隅肉アーク溶接を、フラックス入りワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板とアーク溶接用フラックス入りワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

低温靭性に優れた高強度溶接金属

【課題】フラックス入りワイヤを用いてガスシールドアーク溶接によって形成される溶接金属の強度を700MPa以上とすると共に、−60℃レベルの低温域での靭性にも優れた溶接金属を提供する。

【解決手段】フラックス入りワイヤを用い、ガスシールドアーク溶接によって形成された溶接金属であって、質量%で、 C:0.02〜0.12%、 Si:0.1〜1.0%、 Mn:0.5〜3.0%、 Al:0.002〜0.03%、 Ni:0.5〜3.5%、 Ti:0.005〜0.20%、 O:0.03〜0.08%を夫々含むと共に、 N:0.01%以下に制限し、且つ

前記溶接金属断面を電子顕微鏡で観察したときに、最大径が0.1μm以上、1μm未満の酸化物が観察視野1mm2換算で10×103〜500×103個存在し、

且つ、前記最大径が0.1μm以上、1μm未満の酸化物の内、個数割合で80%以上の酸化物が、Tiを含有する結晶質の酸化物および/またはSiを含有する非晶質の酸化物を内包するものであり、

更に最大径が1μm以上の酸化物が観察視野1mm2換算で150個以下に抑えられたものであって、

前記溶接金属断面の組織において、観察されるベイナイト組織サイズが平均で2.0μm以下である

ことを特徴とする低温靭性に優れた高強度溶接金属である。

(もっと読む)

溶接ブラケットのアーク溶接方法及び装置

【課題】アーク溶接だけで、均一で安定した溶接部が得られる、板状の溶接ブラケットを被溶接部材に溶接するアーク溶接方法及び装置を提供する。

【解決手段】溶接ブラケット3の溶接面を保持するヘッド5と、ヘッド5と被溶接部材4の間にガスを封入するシールド空間6を形成するシールド7とを有し、アークを生成して溶接ブラケットを被溶接部材に溶接する溶接ツール2を備え、また、シールド空間6にガスを供給するガス供給装置8を備えている。ガス供給装置8は、不活性ガス供給源9と活性ガス供給源10と不活性ガスと活性ガスを混合してシールド空間6に混合ガスを供給する混合装置11と制御装置12とを備え、制御装置12は不活性ガスと活性ガスの比を被溶接部材の材料や被溶接部材の板厚や溶接ブラケットの溶接面サイズによって調整する。

(もっと読む)

GMA溶接方法

【課題】 溶接部の特性をさらに向上させた溶接を行なうことが可能なGMA溶接方法を提供する。

【解決手段】 GMA溶接装置10は、ノズル11、コンタクトチップ12、溶接ワイヤ13、ワイヤ送給ローラ14、ワイヤ送給制御装置15、及びアーク溶接電源17を備えている。GMA溶接装置10では、シールドガス16に含まれるO2及びCO2のいずれかの酸化性ガスを従来より少なくすることにより、母材20の溶融池21の酸素濃度を従来より低い50〜310重量ppmに低下させ、溶接速度を0.4m/min以下とする。このため、溶融池21中の対流の方向を溶融池21の中心から溶融池21の底部に向かう方向にすることができ、より深い溶け込み形状の溶融池21を得ることが可能となる。

(もっと読む)

ミグ溶接用シールドガスおよびインバーのミグ溶接方法

【課題】インバーをミグ溶接する際に、アークが安定して、気孔の発生を低減でき、溶接品質、作業能率を向上させるようにする。

【解決手段】インバーを溶接するミグ溶接用のシールドガスがアルゴン又はアルゴンとヘリウムの混合ガスに、酸素ガス0.1〜1.5容量%または炭酸ガス0.2〜3.0容量%を混合した2種又は3種類の混合ガスとしたものであり、これらのシールドガスの雰囲気下でインバーをミグ溶接する方法である。

(もっと読む)

短絡アーク溶接プロセスの間に溶接入熱を増加する方法及びシステム

アーク溶接プロセスの間に溶接入熱を増加するための方法及びシステム。前進する溶接電極(191)と金属ワークピース(199)との間に、電気アークパルスを発生させるように電気溶接波形(100)を生成することが可能な電気アーク溶接システムを使用して、1連の電気アークパルスが発せられる。電気溶接波形のサイクルは、上昇するピンチ電流レベル(121)を供給するピンチ電流段階(120)、ピーク電流レベル(130)を供給するピーク電流段階、低下する導出電流レベル(141)を供給する導出電流段階(140)、及びバックグラウンド電流段階(111)を供給するバックグラウンド電流レベル(110)を含む。そのサイクルの少なくとも1つの加熱電流段階(150)が生成され、加熱電流レベル(151)をバックグラウンド電流段階の間に供給し、その加熱電流レベルは、バックグラウンド電流レベルの上にある。該少なくとも1つの電流パルスを持つ電気溶接波形のサイクルは、アーク溶接プロセスが完了するまで、繰り返されてもよい。  (もっと読む)

(もっと読む)

アークブレージング用シールドガスおよびこれを用いたアークブレージング方法

【課題】安価かつ簡便な方法によりアークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止することにある。

【解決手段】銅を主成分としアルミニウムを含有するワイヤとシールドガスを用いた鋼板のアークブレージング方法において、シールドガス中の炭酸ガスが0.07〜0.5体積%、好ましくは0.1〜0.3体積%であり残部がアルゴンからなる混合ガス、または酸素ガスが0.03〜0.4体積%、好ましくは0.05〜0.18体積%であり残部がアルゴンからなる混合ガスをシールドガスとして使用し、アークブレージングする。

(もっと読む)

アーク溶接方法

【課題】レ形開先内の溶接を行う際に、溶接欠陥の発生を抑制すると共にスパッタを大幅に低減させるアーク溶接方法を提供する。

【解決手段】レ形開先20内のウィービング中心位置に溶接トーチ17を所定の傾斜角θ1で配置し、ウィービング中心位置を中心として溶接トーチ17を略円弧状にウィービング振り角θ2でウィービングさせながらアーク倣いを実施するアーク溶接方法である。レ形開先20の開先角度をθ3(°)としたときに、(a)5°≦θ1≦25°、(b)1°≦θ2≦20°、(c)25°≦θ3≦35°、(d)θ1−5°≦θ3/2≦θ1+5°、(e)θ2/2−θ1+θ3≧15°、(f)θ1+θ2/2≧15°の条件が満たされた状態で、アーク溶接を行う。

(もっと読む)

溶接制御装置、溶接制御方法およびそのプログラム

【課題】炭酸ガス主体のシールドガスを用いても1周期あたり1溶滴移行が可能であり、何らかの外乱で溶滴移行の規則性がくずれても即座に正常状態に復帰させることができる技術を提供する。

【解決手段】ワイヤ先端205からの溶滴の離脱を検出する溶滴離脱検出部と、溶滴を離脱させる第1パルス201と、溶滴を整形する第2パルス202とを交互に生成して溶接電源に出力する波形生成器とを備える溶接制御装置において、波形生成器は、第1パルス201のピーク期間、立下りスロープ期間またはベース期間において溶滴の離脱が検出されなかった場合213に、第1パルス201のベース期間終了後に、第2パルス202とはパルスピーク電流および/またはパルス幅の異なるパルス形状を有する第3パルスを生成して溶接電源に出力することにより溶滴移行規則性のずれを修正する。

(もっと読む)

プラズマ溶接法およびこれに用いられるアウターガス

【課題】プラズマ溶接法により、板厚8mm以上のステンレス鋼材を安定に良好な裏ビードが形成されるように溶接することにある。

【解決手段】タングステン電極1の周囲にインサートチップ2を配し、このインサートチップ2の周囲にシールドキャップ3を配し、タングステン電極の先端部がインサートチップの先端部よりも内側に位置し、タングステン電極とインサートチップとの間隙にセンターガスを流し、インサートチップとシールドキャップとの間隙にアウターガスを流すようにしたプラズマ溶接トーチを用い、ステンレス鋼のプラズマ溶接を行う際に、センターガスに不活性ガスを用い、アウターガスに炭酸ガス0.5〜2vol%、残部不活性ガスの混合ガスを用いる。

(もっと読む)

鋼板の高速ガスシールドアーク溶接方法

【課題】高強度鋼板の高速ガスシールドアーク溶接において、アークの安定性確保、低スパッタ化、溶け落ち発生抑制等、良好な溶接作業性を確保しつつ鋼板間の隙間を良好な状態で架橋させて、信頼性の高い継手を作製することが可能なアーク溶接方法を提供する。

【解決手段】板厚0.6〜3.2mmの鋼板を溶接速度0.8〜1.8m/分でアーク溶接する際に、シールドガスとしてアルゴンに10〜30%の炭酸ガスが添加されたガスあるいはアルゴンに2〜6%の酸素ガスが添加されたガスを用い、1パルス当たりの平均ピーク電流Ipと平均時間幅Tp、平均ベース電流Ibが所定の条件を満足する矩形波パルスが印加された期間と、平均ベース電流Ibのみが印加された期間とが、デューティー比65〜85%、周波数20〜40Hzで周期的に印加された電流波形を用いてアーク溶接することを特徴とする鋼板の高速ガスシールドアーク溶接方法を採用する。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

亜鉛めっき鋼板溶接用ステンレス鋼フラックス入り溶接ワイヤおよびこれを用いた亜鉛めっき鋼板のアーク溶接方法

【課題】亜鉛脆化割れが発生せず、耐食性、延性に優れる溶接部が得られ、溶接作業性が良好な、亜鉛めっき鋼板溶接用ステンレス鋼フラックス入り溶接ワイヤ及びこれを用いた溶接方法を提供する。

【解決手段】ステンレス鋼外皮及びフラックス中に、金属又は合金として、ワイヤ全質量に対し、C:0.01〜0.05%、Si:0.1〜1.5%、Mn:0.5〜3%、Ni:7〜10%、Cr:26〜30%を含有し、F値が30〜50を満足し、前記フラックス中に、スラグ形成剤として、TiO2:3.8〜6.8%、SiO2:1.8〜3.2%、ZrO2:1.3%以下、Al2O3:0.5%以下を含有し、その他のスラグ形成剤との合計量が7.5〜10.5%であり、前記TiO2は、スラグ形成剤合計量に対し50〜65%を満足し、残部Fe及び不可避的不純物である。

(もっと読む)

溶接部の品質を制御する方法

【課題】溶接部の品質を制御し、改善するための方法を提供する。

【解決手段】熱源の周囲にシールドガスカーテン7を生成する工程と、前記シールドガスカーテン7から放射状に外側に位置し、放射状に外側向きの速度成分を有するシュラウドガスカーテン16を生成する工程とを含む。前記シールドガスカーテンと前記シュラウドガスカーテンを構成することによって、結果として生じる前記溶接部の力学的な及び/又は表面の特性を制御する。また、シールドガスを実質的に溶接位置の周辺近くに閉じ込めて集中させる方法、及び溶接操作においてシールドガスを実質的に再生して再利用する方法に関する。

(もっと読む)

61 - 80 / 149

[ Back to top ]