Fターム[4E001EA02]の内容

Fターム[4E001EA02]に分類される特許

61 - 80 / 95

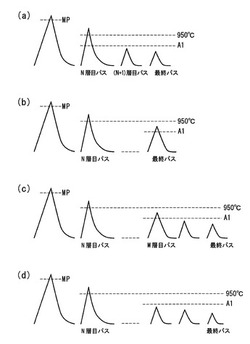

マルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【課題】耐粒界応力腐食割れ性に優れた溶接熱影響部を有する鋼管円周溶接継手の製造方法を提案する。

【解決手段】マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に多層の溶接パスからなる溶接を施して円周溶接部を形成するに際し、少なくとも1層の溶接パスによる溶接熱サイクルにより鋼管内表層のピーク温度Tpで950℃以上に加熱されたHAZに、耐粒界応力腐食割れ性を向上させる熱サイクルが付与されるように、その後の溶接パスを調整して溶接する。具体的には、少なくとも1回の溶接パスを、TpがA1点超えでかつ950℃以下の温度となる溶接パスとし、続く溶接パスをTpがA1点以下となる溶接パスとする。また、その後の溶接パスを、TpがA1点以下となる溶接パスとし、かつ該その後の溶接パスの総入熱パラメータPtotalが12500以下又は14500以上となる溶接パスとする。

(もっと読む)

フラックス入りワイヤを用いた高強度鋼のTIG溶接方法

【課題】 溶接金属内の成分むら起因の溶接金属の引張強さ、靭性の低下問題を有利に解決できる、フラックス入りワイヤを用いた高強度鋼のTIG溶接方法を提供する。

【解決手段】 鋼製外皮の断面厚さが0.30〜1.0mmであり、ワイヤ全質量に対する質量%で、C:0.04〜0.4%、Si:0.2〜2.0%、Mn:0.3〜2.0%、Al:0.002〜0.05%を含み、Ni:0.1〜12%、Cr:0.01〜4.0%、Mo:0.1〜4.0%、W:0.1〜4.0%、Cu:0.01〜1.5%のうちの1種または2種以上を含有し、残部鉄及び不可避的不純物からなり、炭素当量が0.40〜1.5%を満たすとともに、ワイヤ全体の炭素当量と鋼製外皮の炭素当量との差が0.10%以上を満たすフラックス入りワイヤを用いて、溶接ワイヤ1g当りの溶接入熱量が1.70〜4.0kJ/cm・gの範囲で、TIG溶接することを特徴とする。

(もっと読む)

溶接鋼管の製造方法

【要 約】

【課 題】 溶接鋼管のシームをサブマージアーク溶接で接合するにあたって、両面1層盛り溶接を行ない、靭性に優れたHAZを有する溶接鋼管を製造する方法を提供する。

【解決手段】 溶接鋼管のシームの外面側と内面側をサブマージアーク溶接にてそれぞれ1層ずつ溶接する溶接鋼管の製造方法において、内面側の溶接における溶接入熱HIIN(J/cm)と外面側の溶接における溶接入熱HIOUT(J/cm)の比が1.1≦HIOUT/HIIN≦1.5を満足し、かつHIIN(J/cm)と溶接鋼管の厚みt(mm)がHIIN≦231×t1.56を満足する。

(もっと読む)

低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法

【課題】Moの含有量を制限しても、HAZの低温靭性を確保することができ、安価で、低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管であって、この母材鋼板は、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、S:0.0001〜0.0050%、Ti:0.003〜0.030%を含み、Al:0.020%以下、Mo:0.10%未満に制限し、成分の含有量[質量%]から求められる炭素当量Ceqを0.30〜0.53、割れ感受性指数Pcmを0.10〜0.20とし、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと残部ベイナイトからなり、有効結晶粒径が20μm以下であり、溶接熱影響部の有効結晶粒径が150μm以下であることを特徴とする低温靱性に優れた高強度ラインパイプ用溶接鋼管。

(もっと読む)

耐座屈性能及び溶接熱影響部靭性に優れた低温用高強度鋼管およびその製造方法

【課題】耐座屈性能及び溶接熱影響部靭性に優れたAPIX80〜X100級高強度鋼管およびその製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:0.01〜0.5%、Mn:1.5〜3.0%、P、S、Al:0.01〜0.08%、Nb:0.005〜0.08%、Ti:0.005〜0.025%、N:0.001〜0.010%、O:0.005%以下、B:0.0003〜0.0020%、更にCu、Ni、Cr、Mo、Vの一種または二種以上、0.16≦PCM≦0.25、残部Feおよび不可避的不純物、引張強度が620MPa〜930MPa、5%以上の一様伸び、降伏比が85%以下の母材で、シーム溶接金属の成分組成が特定され、シーム溶接熱影響部で旧オーステナイト粒径が50μm以上のミクロ組織が、下部ベイナイト、または面積率で少なくとも50%以上の下部ベイナイトと、上部ベイナイトおよび/またはマルテンサイトを備えた混合組織とする。

(もっと読む)

溶接熱影響部の靱性が優れた溶接構造物用鋼とその製造方法および溶接構造物の製造方法

【課題】 溶接性およびHAZの靱性に良好な廉価な溶接構造物用鋼とその製造方法の提供。

【解決手段】 質量%で、C:0.04〜0.11%、Si:0.02〜0.30%、Mn:1.70〜2.50%、P:0.010以下、S:0.007%以下、Nb:0.005〜0.030%、Cu:0.05〜0.70%、Ni:0.05〜0.70%、V:0.02〜0.07%、N:0.0020〜0.0060%、Al:0.04%以下、Ti:0.005〜0.030%、Ca:0.0035%以下、O:0.0005〜0.0030%を含有し、残部が鉄および不可避的不純物からなる化学成分の鋼であって、かつ、Ceq(M)が0.1より高く、Ceq(WES)が0.48未満であり、Pcmが0.24未満であることを特徴とする廉価な溶接熱影響部の靱性が優れた溶接構造物用鋼。

(もっと読む)

隅肉溶接方法および隅肉溶接継手

【課題】橋梁の鋼床版とその補強に用いられるリブ材の隅肉溶接方法と隅肉溶接継手に好適なガスシールドアーク溶接法を用いた、疲労特性に優れる略T字型の隅肉溶接方法および隅肉溶接継手を提供する。

【解決手段】平板2と縦板1の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手を以下の条件で溶接し、裏波ビードを形成する。(1)溶接方法:正極性ガスメタルアーク溶接、(2)シールドガス:CO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガス、(3)溶接ワイヤ:ソリッドワイヤ

(もっと読む)

高強度鋼板および溶接構造物

【課題】比確定低入熱量において、加工性と耐溶接熱影響部軟化性に優れた高強度鋼板、および、この鋼板を用いた溶接構造物を提供する。

【解決手段】質量%で、C:0.02〜0.08%、Si:0.05〜0.5%、Mn:0.5〜2.5%、S≦0.005%、Al≦0.010%、N:0.0020〜0.0060%を含有し、質量ppmで、Mg:5〜30ppm、Ca:10〜30ppmのいずれか、または、両方を含有し、かつ、質量%で、Tiを所定の式を満たす範囲で含有し、さらに、Nb、V、B、Taのうち2種以上を、別の所定の式を満たす範囲で含有し、残部がFeおよびその他不可避元素からなる鋼であって、その溶接熱影響部が、平均粒径rnm(ただしr≦1000)の粒子を、所定の式で計算される個数密度ρ’個/cm3で含有することを特徴とする高強度鋼板。

(もっと読む)

1電極エレクトロガスアーク溶接方法

【課題】板厚が50mmを超え70mmまでの被溶接鋼板であっても、融合不良が発生することなく、健全な溶接継手が得られると共に、アーク安定性が優れており、高電流条件にする必要がなく、立向1パスの溶接が可能である1電極エレクトロガスアーク溶接方法を提供する。

【解決手段】開先が垂直に延び、表面側が裏面側より幅広となる開先形状を有し、被溶接板の表面側に摺動銅板を当て、裏面側に固定された裏当材を当てる。1本の溶接ワイヤを被溶接板の板厚方向にオシレートさせる。オシレート速度が10乃至55mm/秒、表面側での停止時間が1.5乃至2.5秒、裏面側での停止時間が0.5乃至1.5秒、オシレート幅は(板厚(両被溶接板に板厚差がある場合は厚い方の板厚)−25mm)以上(板厚−10mm)以下、電極の折り返し位置は、被溶接板の表面及び裏面から5乃至15mmの位置である。

(もっと読む)

重ね隅肉溶接継手の継手疲労強度を向上するプラズマアークハイブリッド溶接方法

【課題】ガスシールドアーク溶接法を先行極とし、プラズマアーク溶接法を後行極として組み合わせて、自動車足回り部品の製造における重ね隅肉溶接において、足回り部品の継手疲労強度を向上する溶接法を提供する。

【解決手段】ガスシールドアーク溶接法を先行極7とし、プラズマアーク溶接法を後行極8として組み合わせて、プラズマ溶接法およびガスシールドアーク溶接法ともに正極とし、かつガスシールドアーク溶接法の電極7とプラズマ溶接法の電極8との溶接線方向の間隔を25mm以下とし、溶接ビード下板側止端部のフランク角を135°以上,曲率半径を0.45mm以上として上板2の板厚が6mm以下の重ね隅肉溶接を行なう。

(もっと読む)

低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法

【課題】肉厚が25mm以上であっても、優れたHAZの低温靱性を確保することが可能な、低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管で、母材鋼板が、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、Al:0.020%以下、Ti:0.003〜0.030%、Mo:0.10〜1.50%を含有し、炭素当量Ceqが0.30〜0.53、割れ感受性指数Pcmが0.10〜0.20で、(式3)を満足し、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと面積率で80%以上のベイナイトからなり、有効結晶粒径が20μm以下、溶接熱影響部の有効結晶粒径が150μm以下である低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管。10C+100Al+5Mo+5Ni<3.3 ・・・ (式3)

(もっと読む)

耐脆性破壊発生特性に優れた溶接継手

【課題】降伏強度が460MPaクラス以上で、板厚が50mm超の大入熱溶接用高強度鋼板を突合せ溶接して、破壊靭性値δcが十分に高い溶接継手を形成する。

【解決手段】質量%で、C:0.04〜0.2%、Mn:0.8〜2.5%、S:0.0005〜0.0025%、Al:0.02%未満、Ti:0.01〜0.05%を含有する鋼材を用いて大入熱溶接した溶接構造体における突合せ溶接継手において、溶接金属中に含まれるO量を20〜250ppmとし、かつ、粒径2.0μm以上の酸化物の量を10個/mm2以下とする。

(もっと読む)

エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法

【課題】入熱が500kJ/cmを超えても溶接金属の強度及び靭性が高く、溶接作業性に優れる2電極エレクトロガスアーク溶接用フラックス入りワイヤ及び方法を提供する。

【解決手段】1対の被溶接板1を突合わせて表面側が裏面側より幅広の開先を形成し、溶接ワイヤ11を開先奥行き方向に対して固定的に、溶接ワイヤ13を往復移動可能に設置する。両溶接ワイヤの各組成における含有量の平均値は、C:0.02〜0.09%、Mn:1.5〜2.5%、Si:0.2〜0.6%、Ni:0.6〜1.9%、Mo:0.3〜1.2%、Ti:0.10〜0.40%、B:0.005〜0.020%、Mg:0.10〜0.50%であり、Ni+Moの総量が1.2〜2.6%、MoとNiとの質量比Mo/Niが0.25〜1.00、残部がFe及び不可避的不純物とスラグ生成剤である。

(もっと読む)

ステンレス鋼管の多層溶接方法及び多層溶接物

【課題】溶接後のステンレス鋼管の内表面に残留する応力を、簡便な設備かつ簡単な方法で、圧縮応力にすることができるステンレス鋼管の多層溶接方法及び多層溶接物を提供すること。

【解決手段】ステンレス鋼管の端面同士を突き合わせ、円周方向に沿って開先溶接する溶接パスを複数回行い、該端面同士を溶接するステンレス鋼管の多層溶接方法であって、溶接前、前記ステンレス鋼管の端面同士の間に形成する開先を狭開先とし、溶接開始後、前記ステンレス鋼管の肉厚の38%〜45%まで溶接する溶接パスにおいては大入熱溶接を行い、以降の溶接パスにおいては、前記大入熱溶接時よりも低い入熱量で低入熱溶接を行い、多層溶接終了時、前記ステンレス鋼管の内表面の熱影響部に残留する応力を圧縮応力とする。

(もっと読む)

高窒素鋼の溶接方法

【課題】高窒素鋼に対して肉盛溶接をする場合、スプラッシュの発生が無く溶接作業性が良好で、さらに肉盛溶接をする場合、ピットやブローホールの発生が抑制でき、高品質の溶接製品を提供することができる高窒素鋼の溶接方法を提供する。

【解決手段】高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施して脱窒素層を形成し、次に、上記肉盛溶接の予定場所における脱窒素層に対して、溶加材を用いて肉盛溶接をするようにした。

(もっと読む)

エレクトロガスアーク溶接方法

【課題】溶接単位長さ当りの入熱を従来よりも低減し、かつ従来以上の安定した溶接速度を可能にするエレクトロガスアーク溶接方法を提供する。

【解決手段】板厚が45mm以上、75mm以下の2枚の鋼板を対向し、これらを1本の溶接ワイヤで1パス立向突合せ溶接する1電極エレクトロガスアーク溶接方法において、溶接ワイヤ径を2mm未満、溶接ワイヤの突出し長さを70mm以上とし、また開先体積当りの入熱が16〜27kJ/cm3を満足することを特徴とするエレクトロガスアーク溶接方法。

(もっと読む)

溶接構造体

【課題】脆性亀裂の伝播を停止させる溶接構造体であって、合金を多く含む高コストなアレスター材を用いず簡単な加工により、脆性亀裂が万一発生した場合でも大規模破壊に至る前にその伝播を停止させるようにした溶接構造体を提供する。

【解決手段】2枚の金属板2aが溶接により継ぎ合わされてなる接合板2と、接合板2に溶接により接合される被接合板4と、を備え、2枚の金属板2a間の溶接継手部6が、被接合板4に向かって接合板2と被接合板4との接合位置付近まで延びている溶接構造体において、溶接継手部6が被接合板4に向かう方向において、溶接継手部6と被接合板4とが接触しないとともに、溶接継手部6と被接合板4との間に接合板2と被接合板4とを接合する溶接部が存在しないように構成されている。

(もっと読む)

溶接方法および溶接物

【課題】通常のアーク溶接機器以外に、追加の機器や加工工程を必要とすることなく、溶接部におけるブローホールの発生を抑える。

【解決手段】アルミニウム鋳物材1とアルミニウム展伸材3とからなるワーク相互を、ワイヤ7を用いて溶接接合する際に、ワイヤ7とワークとの間に印加する電圧の極性を切り換えて交流アーク溶接を行う溶接方法であって、ワイヤ7が正の極性となる電流の時間積分値をA、ワイヤ7が負の極性となる電流の時間積分値をBとしたときに、|B|/(A+|B|)=0.128以上とした状態で、交流アーク溶接を行い、これにより、アルミニウム鋳物材1に対する溶接時の入熱量を67.8J/mm2以下とする。

(もっと読む)

溶接装置及び溶接方法

【課題】施工後の溶接金属に発生する残留応力を軽減することができる溶接装置及び溶接方法を提供する。

【解決手段】溶接の実施工をする溶接施工装置6と、溶接金属周辺部の温度を計測する温度計測手段2と、溶接金属周辺部を加熱する加熱装置7と、溶接施工装置6及び加熱装置7の作動制御を行う溶接制御装置5及び熱サイクル解析装置3とを備え、溶接制御装置5及び熱サイクル解析装置3は、施工後の一の溶接金属周辺部の計測温度が、一の溶接金属に熱的影響を及ぼす他の溶接金属をその時点で形成し始めれば他の溶接金属からの入熱により一の溶接金属の温度が逆変態終了温度以上になると想定される設定温度T1以上である場合、溶接施工装置6に他の溶接金属の形成開始を指示し、計測温度が設定温度に満たない場合、加熱装置7を作動させて一の溶接金属を加熱して計測温度以上にした上で溶接施工装置6に他の溶接金属の形成開始を指示する。

(もっと読む)

溶接方法

【課題】疲労強度を向上させることができると共に、溶接割れの発生を抑えることができる溶接方法を提供する。

【解決手段】本発明に係る溶接方法は、鉄鋼材料からなる溶接母材の溶接において、Niを8〜12重量%含有しオーステナイトからマルテンサイトに変態を開始する温度が200〜350℃である溶接材料を用い、且つ、溶接入熱を9.6kJ/cm以下、希釈率を43%以下、さらにシールドガスとしてArとCO2との混合ガスを供給することを特徴とする。

(もっと読む)

61 - 80 / 95

[ Back to top ]