隅肉溶接方法および隅肉溶接継手

【課題】橋梁の鋼床版とその補強に用いられるリブ材の隅肉溶接方法と隅肉溶接継手に好適なガスシールドアーク溶接法を用いた、疲労特性に優れる略T字型の隅肉溶接方法および隅肉溶接継手を提供する。

【解決手段】平板2と縦板1の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手を以下の条件で溶接し、裏波ビードを形成する。(1)溶接方法:正極性ガスメタルアーク溶接、(2)シールドガス:CO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガス、(3)溶接ワイヤ:ソリッドワイヤ

【解決手段】平板2と縦板1の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手を以下の条件で溶接し、裏波ビードを形成する。(1)溶接方法:正極性ガスメタルアーク溶接、(2)シールドガス:CO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガス、(3)溶接ワイヤ:ソリッドワイヤ

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接法を用いた略T字型の隅肉溶接方法および隅肉溶接継手に関し、橋梁の鋼床版とその補強に用いられるリブ材の隅肉溶接方法と隅肉溶接継手に好適なものに関する。

【背景技術】

【0002】

自動車、建機、橋梁など繰返し載荷を受ける溶接構造物の疲労強度は、溶接継手部への応力集中や溶接の引張り残留応力によって大きな影響を受け、構造物全体の疲労強度は溶接継手部の疲労強度に支配されているといっても過言ではない。

【0003】

溶接部の疲労強度向上を目的として応力集中の緩和や残留応力のコントロールが研究され、溶接止端部をグラインダー等で機械的に滑らかにすることや、TIGやプラズマで溶接止端部を再溶融すること(例えば、特許文献1)が提案されているがこれらの方法は施工能率が大幅に低下する。

【0004】

また、残留応力のコントロールを目的とした止端部処理として、溶接止端部を球形のショット材を用いてピーニング処理し機械的に圧縮残留応力を付与する方法が良く知られている。

【0005】

溶接構造物が橋梁の場合、図3に示すように鋼床版2には補強のため、リブ材1がガスシールドアーク溶接法による隅肉溶接で取り付けられる。

【0006】

鋼床版2とリブ材1の隅肉溶接継手では、疲労強度の確保を目的として、リブ材の隅肉溶接部の溶込みを75〜100%に管理する手法が用いられているが、使用年数によっては図4に示すような、リブ材1の隅肉溶接部3の溶け込み先端を起点とし鋼床版2に伝播する疲労による亀裂が観察されることがある。

【0007】

特許文献2,3は隅肉溶接継手の疲労強度を向上させる方法に関し、特許文献2は、レーザ溶接による隅肉溶接を、ウエブの片側から高出力のレーザを照射し、ウエブを貫通する完全溶込みとする方法が記載されている。

【0008】

特許文献3は、疲労強度に優れる隅肉溶接継手に関し、隅肉溶接のルート部のリブ板および/または主板に雲母など薄片の耐熱物を固着し、その後溶接することにより溶接ノード部に未溶着部を導入して必要な脚長を確保しながら止端部の応力集中を低減することが記載されている。

【特許文献1】特公昭54−30386号公報

【特許文献2】特開2000−61673号公報

【特許文献3】特開平8−267234号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2記載の方法は、レーザ溶接設備が高価であることと、溶加材を用いないことから接合部の強度低下や溶接止端部への応力集中が懸念され、特許文献3記載の方法は、溶接継手に未溶着部が生じることから継手強度が低下する。

【0010】

また、鋼床版へのリブ材の取り付けにおいて、溶接止端部をグランダーで研磨したり、プラズマ溶接で再溶解したりすることは作業者の負担が大きく施工能率を大きく低下させる。

【0011】

そこで、本発明は、橋梁の補強に用いられるリブ材の隅肉溶接継手に好適な、疲労強度に優れる隅肉溶接継手およびその溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

発明者等は、鋼床版とリブ材の隅肉溶接を対象に、施工能率や施工の安定性を損なわずに、入熱を低減し、疲労強度を向上させる隅肉溶接方法について鋭意検討し、以下の知見を得た。

【0013】

(1)鋼床版とリブ材の未溶融部をなくし溶込み先端への応力集中を低減させる溶接として、溶接部においてリブ材全厚を完全に溶融させ、裏波ビードを得ることが有効である。

【0014】

(2)更に、適切な開先角度を選定し、1パス当たりの入熱を抑制することが必要である。

【0015】

(3)ガスシールドアーク溶接を用いて、溶接用ワイヤをマイナス極とする正極性とし、溶接用鋼ワイヤに質量%でREM:0.015〜0.100質量%含有したワイヤを用いることで容易にリブ材を完全に溶融させ、裏波を得ることができる。

【0016】

(4)更に、シールドガスにAr,He,H2,O2,CO2の2種または3種以上よりなる混合ガスを用い、混合ガス中のCO2比率を60%以上、あるいは、シールドガスに100%CO2を用いることによって、コストを抑え、裏波を得ることができる。

【0017】

本発明は、これらの知見に基づいて更に検討を加えてなされたもので、すなわち、本発明は

1.平板と縦板の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手において、開先として開先角度20°以上35°以下レ開先(くさび状空隙)を形成し、1電極1パス当たりの入熱量が5kJ/cm以上、10kJ/cm以下でソリッドワイヤを用いたガスメタルアーク溶接により裏波ビードを形成することを特徴とする隅肉溶接方法。

2.前記ガスメタルアーク溶接は、正極性とし、シールドガスとしてCO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガスを用い、質量%でREM:0.015〜0.100%を含有するソリッドワイヤを用いることを特徴とする1記載の隅肉溶接方法。

3.平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端とする1または2に記載の隅肉溶接方法。

4.鋼床版および/またはU字型リブ材が耐疲労亀裂伝播鋼であることを特徴とする1乃至3のいずれか一つに記載の隅肉溶接方法。

5.1乃至4のいずれか一つに記載の隅肉溶接方法による隅肉溶接継手。

【発明の効果】

【0018】

本発明によれば、橋梁の補強に用いられるリブ材の略T字型の隅肉溶接継手において溶接部への応力集中が低減し、溶接による引張り残留応力が減少するので疲労強度が向上する。更に、溶接施工能率および溶接部ビード外観にも優れ産業上極めて有用である。

【発明を実施するための最良の形態】

【0019】

本発明は、平板と縦板の突合せ部をレ形狭開先とし、この略T字型の隅肉溶接を低入熱で、かつ、裏波ビードが形成される完全溶け込み溶接とすることを特徴とする。以下、本発明を、略T字型隅肉溶接における平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端(以下、リブ板)として、図面を用いて詳細に説明する。尚、本発明において略T字型とは平板に対して縦板が傾いている場合と直立している場合のいずれも含むものとする。

【0020】

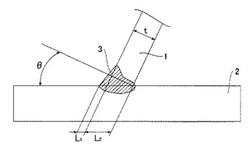

図1は、本発明に係る略T字型隅肉溶接継手を説明する概略断面図を示し、鋼床版2にリブ板1が完全溶け込み溶接で溶接され、溶接金属3は裏波ビードを形成する。

【0021】

鋼床版2とリブ板1の隅肉溶接において、リブ板1の全厚を完全に溶融させ、裏波ビードを得ることで鋼床版2とリブ板1の間に未溶融部を残存させず、溶込み先端への応力集中を緩和する。

【0022】

リブ板1の全厚を完全に溶融させず、裏波ビードが得られない溶接では、溶け込み先端に残存する未溶融部に応力が集中し、構造部材として疲労強度の向上が図れない。

【0023】

また、溶込み先端には、スラグ巻込みやピットによる欠陥も生じやすいが、裏波ビードを得ることでこれらスラグ巻込みやピット等の欠陥の発生が回避できる。よって、完全溶込み溶接とする。更に、狭開先とし、低入熱の溶接とする。

【0024】

安定した完全溶け込み溶接とするため、本発明ではガスメタルアーク溶接において深溶け込み溶接が可能なように、極性は正極性(溶接ワイヤ:マイナス極)として高電流溶接条件とする。更に、シールドガス、溶接ワイヤを選定する。

【0025】

1.開先形状

鋼床版に対しリブ材が直立する完全なT字型隅肉継手の場合、リブ材の片面側からの溶接で完全溶け込みとし、裏波ビードを形成することは困難なため、リブ材の下端部に開先加工を施し、平板表面との間でレ開先を形成する。

【0026】

前記開先加工は、開先角度θが20°以上35°以下の狭開先とする。ルートフェイスは溶け込み部先端に未溶着部が残存しないように0mmとすることが好ましい。

【0027】

リブ材(縦板)の端部に開先加工を施さなくても、平板との間にくさび状の空隙(以下、自然開先)が生じ、レ開先が形成される。当該レ開先の場合も、開先角度20°以上、35°以下となるように開先加工を行う。

【0028】

開先角度が20°未満の場合、疲労強度を劣化させない引張り残留応力が得られる低溶接入熱(1電極、1パス当たりの入熱は5kJ/cm以上、10kJ/cm以下)ではリブ材全厚を1パスで完全に溶融することができない。

【0029】

一方、開先角度35°超えでは、開先内を溶接金属で埋めるためには1電極、1パス当たり入熱は10kJ/cmを超え、また引張り残留応力が増加するため、開先角度は20°以上、35°以下とする。

【0030】

2.シールドガス

逆極性ガスメタルアーク溶接では、シールドガス中のCO2ガス比率が高くなるとアーク不安定となり溶接施工性が低下していたが、正極性ガスメタルアーク溶接法では、最も安価なCO2100%あるいは、60%以上の混合ガスにおいても安定かつ深溶け込みの溶接施工が可能である。混合ガスの残部はAr,He,H2,O2の2種または3種以上とする。尚、%は体積%とする。

【0031】

3.溶接ワイヤ

溶接ワイヤはフラックス入りワイヤと比較して深溶け込みが得られるソリッドワイヤとする。鋼素線の表面にめっきを施し、あるいは潤滑剤を塗布したソリッドワイヤも支障なく使用できる。溶接ワイヤは高電流溶接とアークの集中が可能なように0.8mm径以上、1.6mm径以下とする。以下、溶接ワイヤの化学成分について説明する。説明において含有量%はmass%とする。

【0032】

溶接ワイヤはスパッタ発生量の低減に加えて、溶接ビード下端形状の平滑化や上端アンダーカットの低減が可能な希土類元素(以下、REMという):0.015〜0.100%を含有するものが好ましい。

【0033】

溶接用ワイヤにREMを添加すると、溶滴移行が安定化するとともに、アーク点の安定と集中により溶融池の揺動を抑制し、平滑なビード形状を得ることが可能となる。

【0034】

この効果により、従来のガスシールドアーク溶接用ワイヤを用いたグロビュール移行では得られなかったアーク安定性、スパッタ低減、平滑なビード形状とアンダーカットの低減が可能である。

【0035】

REM含有量が0.015%未満では上記のアーク安定化と溶接ビード平滑化の効果はなく0.100%を超えて添加するとワイヤ製造工程中の割れ、溶接金属の靭性低下を招く。よって、REM量は0.010〜0.100%の範囲を満足するのが好ましい。なお好ましくは0.025〜0.050%である。

【0036】

REMは、周期表の3族に属する元素の総称である。本発明では、原子番号57〜71の元素を使用するのが好ましく、特にCe,Laが好適である。これらの元素を混合して使用する場合は、Ce:45〜80%、La:10〜45%含有する混合物が好ましい。更に、所望する特性に応じて下記の元素を含有する。

【0037】

Ti:0.02〜0.50%,Zr:0.02〜0.50%の1種または2種以上

Ti,Zrは、いずれも強脱酸剤として作用し、さらに溶接金属の強度を増加する元素である。さらに溶融メタルの脱酸による粘性向上によって溶滴の挙動を安定化(すなわちハンピングビードを抑制)に加えて溶接ビード形状を平滑化する作用も有する。このような効果を有する故に高電流溶接においては有効な元素であり、Ti,Zrは、1種または2種以上添加する。

【0038】

Tiが0.02%未満、Zrが0.02%未満では、上述した効果が得られない。一方、Tiが0.50%を超える場合、Zrが0.50%を超える場合は、溶滴が粗大化して大粒のスパッタが多量に発生する。従って、Tiを0.02%以上、0.50%以下,および/または、Zrを0.02%以上、0.50%以下を含有するのが好ましい。

【0039】

O: 0.0080%以下

Oは、正極性のCO2ガスメタルアーク溶接において溶接ワイヤ先端に懸垂した溶滴に発生するアーク点を不安定にするとともに、溶滴の挙動を不安定にする働きがある。よって、溶接ワイヤの酸素量を高くすると高電流溶接におけるREMのアーク安定化効果を低下させ、鋼中のO量が0.0080%を超えると高電流溶接においてスパッタを多発させる。また、Oは、製鋼(溶鋼)においてREMと激しく反応してスラグを形成する性質を有する。

【0040】

したがって、好適には、鋼中のO量は、0.0080%以下が好ましい。より好ましくは0.0010%以上、0.0050%以下に調整するのが好ましい。

【0041】

Ca:0.0008%以下

Caは、製鋼および鋳造時およびに伸線加工時に鋼素線に混入、付着する不純物である。しかし、CO2ガスメタルアーク溶接では、高電流溶接においてアークの安定性を阻害する作用を有する。Ca含有量が0.0008%を超えると、REM添加による安定化効果を阻害するので、0.0008%以下が好ましい。

【0042】

Al:0.005〜3.00%

Alは強脱酸剤として作用し、さらに溶接金属の強度を増加する元素である。さらに、溶融メタルの脱酸による粘性向上によって溶滴挙動を安定化させハンピングビードを抑制し、溶融プールを安定化し、隅肉溶接ビードにおけるアンダーカットの抑制に効果がある。

【0043】

上述した効果は,Al含有量が0.005%未満では得られず、一方、Al含有量が3.00%を超える場合は、溶接金属結晶粒の粗大化と靭性を著しく低下させるため、0.005%以上、3.00%以下が好ましい。

【0044】

C:0.20%以下

Cは、溶接金属の強度を確保するために重要な元素であり、さらに溶鋼の粘性を低下させて流動性を向上する効果がある。C含有量が0.20%を超えると、溶滴および溶融プールの挙動が不安定となるのみならず、溶接金属の靭性低下を招く。

従って、好適には、C含有量は0.20%以下で、さらに、好適には、0.01〜0.10%である。

【0045】

Si:0.05〜2.5%

Siは、脱酸作用を有し、溶接金属の脱酸のためには不可欠な元素である。Si含有量が0.05%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。

【0046】

さらに正極性溶接におけるアークの広がりを抑え、溶滴を微細にし挙動を安定化する効果を有するが、添加とともに微細なスパッタが増す傾向にあり、0.65%以下の添加が望ましい。

【0047】

また、2.5%を超えると、溶接金属の靭性が著しく低下する。従って、好適には、Siは0.05〜2.5%、さらに、好適には、0.05〜0.65%が望ましい。

【0048】

Mn:0.25〜3.5%

Mnは、Siと同様に、脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。Mn含有量が0.25%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。

【0049】

一方、3.5%を超えると、溶接金属の靭性が低下する。従って、好適には、Mnは0.25〜3.5%、さらに、好適には、0.45〜3.5%が望ましい。

【0050】

P:0.050%以下

Pは、鋼の融点を低下させるとともに電気抵抗率を向上させ、溶融効率を向上させる元素である。さらに正極性の炭酸ガスシールドアーク溶接において溶滴を微細化しアークを安定化させる作用も有する。

【0051】

P含有量が0.050%を超えると、正極性の炭酸ガスシールドアーク溶接における溶融金属の粘性が低下しすぎてアークが不安定となり、小粒のスパッタが多量に発生するのみならず、溶接金属に高温割れを生じる危険性が向上する。

従って、Pは、好適には、0.050%以下、より好ましくは0.002%以上、0.030%以下である。

【0052】

S:0.020%以下

Sは、溶融金属の粘性を低下させ、ワイヤ先端に懸垂した溶滴の離脱を助け、正極性の炭酸ガスシールドアーク溶接においてアークを安定化する。

【0053】

また、Sは、正極性の溶接においてアークを広げ溶融金属の粘性を低下させてビードを平滑にする働きを有する。S含有量が0.020%を超えると、小粒のスパッタが発生するのみならず、REM析出物が粗大化し加工性および鋼片の歩留りが低下する。

【0054】

従って、Sは好適には、0.020%以下、より好ましくは0.002以上、0.020%以下である。更に、所望する特性に応じて以下の元素を含有させてもよい。

【0055】

Cr:3.0%以下,Ni:3.0%以下,Mo:1.5%以下,Cu:3.0量%以下,B:0.015%以下,Mg:0.20%以下、Nb:0.5%以下,V:0.5%以下の一種または二種以上

Cr,Ni,Mo,Cu,B,Mgは、いずれも溶接金属の強度を増加させ、かつ耐候性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果が得られない。

【0056】

一方、過剰に含有させると、溶接金属の靭性低下を招く。従って、Cr,Ni,Mo,Cu,B,Mgを含有させる場合は、それぞれCr:0.02〜3.0%,Ni:0.05〜3.0%,Mo:0.05〜1.5%,Cu:0.05〜3.0%,B:0.0005〜0.015%,Mg:0.001〜0.20%の範囲内を満足するのが好ましい。

【0057】

Nb,Vは、いずれも溶接金属の強度、靭性を増加させ、かつアークの安定性を向上させる元素である。これらの元素の含有量が微少である場合は、上述の効果が得られない。一方、過剰に含有させると、溶接金属の靭性低下を招く。

従って、Nb,Vを含有させる場合、好ましくは、それぞれNb:0.005〜0.5%,V:0.005〜0.5%である。

【0058】

上記した鋼素線の成分以外の残部は、Feおよび不可避的不純物であるが、鋼材を溶製する段階や鋼素線を製造する段階で不可避的に混入するNは、0.0200%以下に低減するのが好ましい。

【0059】

溶接ワイヤの製造方法は以下のようである。常法により転炉または電気炉等を用いて、上記した組成を有する溶鋼を溶製する。次いで、得られた溶鋼を、連続鋳造法や造塊法等によって鋼材(たとえばビレット等)を製造する。

【0060】

鋼材は加熱後、熱間圧延を施し、さらに乾式の冷間圧延(すなわち伸線)を施して鋼素線を製造する。熱間圧延や冷間圧延の操業条件は、特定の条件に限定せず、所望の寸法形状の鋼素線を製造する条件であれば良い。

【0061】

さらに鋼素線は、必要に応じて焼鈍−酸洗され、冷間で乾式あるいは湿式伸線加工した後、最後に潤滑油を塗布して、所定の製品すなわち溶接ワイヤとなる。

【0062】

本発明に係るCO2ガスメタルアーク溶接の好適な溶接条件は、溶接速度20〜35cm/min、溶接電流250〜350A、アーク電圧28〜35V、トーチの傾き30〜60°、後退角5〜45°で、高能率化を目的としたタンデム溶接技術の採用は高能率、高品位な溶接部が得られる溶接法として有効である。

【0063】

上述した溶接条件で溶接すると溶接ビード表側下脚長(図1中、L1)がリブ厚tの50%(1/2)以上となり、溶接ビード表面側の止端部への応力集中が低減され、完全溶け込み溶接と相俟って疲労強度が向上する。

【0064】

溶接ビード表側下脚長(図1中、L1)がリブ厚tの50%(1/2)未満では溶接ビード表面側の止端部への応力集中により構造部材としての疲労強度が向上しない。

【0065】

本発明によれば、優れた疲労強度を備えた、溶接施工能率および溶接部ビード外観に優れる鋼床版とリブ材の略T字型の隅肉溶接継手が得ることが可能であるが、更に、安全性を向上させる場合、鋼床版および/またはリブ材に耐疲労亀裂伝播特性に優れる耐疲労鋼を用いることが有効である。

【0066】

耐疲労鋼は例えば、AFD(anti−fatigue damage)鋼(登録商標:JFEスチール社製、JFE技報、No.5,2004年8月、P13−18参照)が使用可能である。図2はAFD鋼の性能を示す試験結果の一例で、普通鋼と比較して亀裂伝播速度が遅く、疲労亀裂の進展が抑制される。

【0067】

図2はデッキプレート(板厚12mm)を表1に示す成分組成の普通鋼とAFD鋼で製造し、繰り返し応力範囲134MPaで応力集中部に半楕円状疲労亀裂(深さ2mm、長さ10mm)が発生した場合の亀裂伝播速度を求めた結果を示す。

【0068】

【表1】

【0069】

尚、鋼床版および/またはリブ材にSi−Mn系のJIS G3106に規定された溶接構造用圧延鋼材(SM材)、やJISG3136に規定された建築構造用鋼材(SN材)を用いても本発明の効果が損なわれることはない。

【実施例】

【0070】

表2に示す成分組成の鋼床版(板厚12mm)にUリブ材(板厚6mm)の隅肉溶接を行ない図1に示す疲労試験体を製作し、疲労試験に供した。表5に疲労試験条件を示す。

【0071】

隅肉溶接は種々の開先角度のレ開先を、種々の組成の溶接ワイヤを用い(ワイヤ径1.4mm)、CO2ガスメタルアーク溶接で極性を変化させて行った。溶接後、溶接部の形状を測定した。裏波の認められない溶接部は、疲労試験後に切断し溶込み深さを測定した。

【0072】

表3に溶接ワイヤ(Cuめっきを含む)の化学成分を、表4にCO2ガスメタルアーク溶接の溶接電流、溶接電圧、溶接速度を示す。

【0073】

【表2】

【0074】

【表3】

【0075】

【表4】

【0076】

【表5】

【0077】

表6に溶接条件、溶接部形状評価結果に併せて疲労試験結果を示す。疲労試験結果は

40万回の疲労試験において1mm以上の亀裂発生のないものを優(○)、貫通には至っていないが1mm以上の亀裂が発生したものを良(△)、板厚12mmの鋼床板あるいは溶接ビードに貫通亀裂の発生したものを不可(×)として評価した。

【0078】

No.1〜5は、レ形開先角度が本発明範囲で、CO2溶接によりリブ材全厚を完全に溶融させた完全溶け込みで裏波が得られ、構造部材として十分な疲労強度が得られた。

【0079】

No.6は開先角度が小さく、CO2溶接により溶け込みが不足し裏波が得られず、貫通亀裂が発生した。No.7は、開先角度が大きすぎるため過大入熱による引張り残留応力の増加と脚長が不足することで貫通亀裂が発生した。

【0080】

【表6】

【図面の簡単な説明】

【0081】

【図1】本発明を説明する図。

【図2】耐疲労鋼の疲労亀裂伝播速度を示す図。

【図3】橋梁の構造を説明する図。

【図4】橋梁における疲労亀裂の発生状況を説明する図。

【符号の説明】

【0082】

1 リブ材

2 鋼床版

3 溶接金属

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接法を用いた略T字型の隅肉溶接方法および隅肉溶接継手に関し、橋梁の鋼床版とその補強に用いられるリブ材の隅肉溶接方法と隅肉溶接継手に好適なものに関する。

【背景技術】

【0002】

自動車、建機、橋梁など繰返し載荷を受ける溶接構造物の疲労強度は、溶接継手部への応力集中や溶接の引張り残留応力によって大きな影響を受け、構造物全体の疲労強度は溶接継手部の疲労強度に支配されているといっても過言ではない。

【0003】

溶接部の疲労強度向上を目的として応力集中の緩和や残留応力のコントロールが研究され、溶接止端部をグラインダー等で機械的に滑らかにすることや、TIGやプラズマで溶接止端部を再溶融すること(例えば、特許文献1)が提案されているがこれらの方法は施工能率が大幅に低下する。

【0004】

また、残留応力のコントロールを目的とした止端部処理として、溶接止端部を球形のショット材を用いてピーニング処理し機械的に圧縮残留応力を付与する方法が良く知られている。

【0005】

溶接構造物が橋梁の場合、図3に示すように鋼床版2には補強のため、リブ材1がガスシールドアーク溶接法による隅肉溶接で取り付けられる。

【0006】

鋼床版2とリブ材1の隅肉溶接継手では、疲労強度の確保を目的として、リブ材の隅肉溶接部の溶込みを75〜100%に管理する手法が用いられているが、使用年数によっては図4に示すような、リブ材1の隅肉溶接部3の溶け込み先端を起点とし鋼床版2に伝播する疲労による亀裂が観察されることがある。

【0007】

特許文献2,3は隅肉溶接継手の疲労強度を向上させる方法に関し、特許文献2は、レーザ溶接による隅肉溶接を、ウエブの片側から高出力のレーザを照射し、ウエブを貫通する完全溶込みとする方法が記載されている。

【0008】

特許文献3は、疲労強度に優れる隅肉溶接継手に関し、隅肉溶接のルート部のリブ板および/または主板に雲母など薄片の耐熱物を固着し、その後溶接することにより溶接ノード部に未溶着部を導入して必要な脚長を確保しながら止端部の応力集中を低減することが記載されている。

【特許文献1】特公昭54−30386号公報

【特許文献2】特開2000−61673号公報

【特許文献3】特開平8−267234号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2記載の方法は、レーザ溶接設備が高価であることと、溶加材を用いないことから接合部の強度低下や溶接止端部への応力集中が懸念され、特許文献3記載の方法は、溶接継手に未溶着部が生じることから継手強度が低下する。

【0010】

また、鋼床版へのリブ材の取り付けにおいて、溶接止端部をグランダーで研磨したり、プラズマ溶接で再溶解したりすることは作業者の負担が大きく施工能率を大きく低下させる。

【0011】

そこで、本発明は、橋梁の補強に用いられるリブ材の隅肉溶接継手に好適な、疲労強度に優れる隅肉溶接継手およびその溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

発明者等は、鋼床版とリブ材の隅肉溶接を対象に、施工能率や施工の安定性を損なわずに、入熱を低減し、疲労強度を向上させる隅肉溶接方法について鋭意検討し、以下の知見を得た。

【0013】

(1)鋼床版とリブ材の未溶融部をなくし溶込み先端への応力集中を低減させる溶接として、溶接部においてリブ材全厚を完全に溶融させ、裏波ビードを得ることが有効である。

【0014】

(2)更に、適切な開先角度を選定し、1パス当たりの入熱を抑制することが必要である。

【0015】

(3)ガスシールドアーク溶接を用いて、溶接用ワイヤをマイナス極とする正極性とし、溶接用鋼ワイヤに質量%でREM:0.015〜0.100質量%含有したワイヤを用いることで容易にリブ材を完全に溶融させ、裏波を得ることができる。

【0016】

(4)更に、シールドガスにAr,He,H2,O2,CO2の2種または3種以上よりなる混合ガスを用い、混合ガス中のCO2比率を60%以上、あるいは、シールドガスに100%CO2を用いることによって、コストを抑え、裏波を得ることができる。

【0017】

本発明は、これらの知見に基づいて更に検討を加えてなされたもので、すなわち、本発明は

1.平板と縦板の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手において、開先として開先角度20°以上35°以下レ開先(くさび状空隙)を形成し、1電極1パス当たりの入熱量が5kJ/cm以上、10kJ/cm以下でソリッドワイヤを用いたガスメタルアーク溶接により裏波ビードを形成することを特徴とする隅肉溶接方法。

2.前記ガスメタルアーク溶接は、正極性とし、シールドガスとしてCO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガスを用い、質量%でREM:0.015〜0.100%を含有するソリッドワイヤを用いることを特徴とする1記載の隅肉溶接方法。

3.平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端とする1または2に記載の隅肉溶接方法。

4.鋼床版および/またはU字型リブ材が耐疲労亀裂伝播鋼であることを特徴とする1乃至3のいずれか一つに記載の隅肉溶接方法。

5.1乃至4のいずれか一つに記載の隅肉溶接方法による隅肉溶接継手。

【発明の効果】

【0018】

本発明によれば、橋梁の補強に用いられるリブ材の略T字型の隅肉溶接継手において溶接部への応力集中が低減し、溶接による引張り残留応力が減少するので疲労強度が向上する。更に、溶接施工能率および溶接部ビード外観にも優れ産業上極めて有用である。

【発明を実施するための最良の形態】

【0019】

本発明は、平板と縦板の突合せ部をレ形狭開先とし、この略T字型の隅肉溶接を低入熱で、かつ、裏波ビードが形成される完全溶け込み溶接とすることを特徴とする。以下、本発明を、略T字型隅肉溶接における平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端(以下、リブ板)として、図面を用いて詳細に説明する。尚、本発明において略T字型とは平板に対して縦板が傾いている場合と直立している場合のいずれも含むものとする。

【0020】

図1は、本発明に係る略T字型隅肉溶接継手を説明する概略断面図を示し、鋼床版2にリブ板1が完全溶け込み溶接で溶接され、溶接金属3は裏波ビードを形成する。

【0021】

鋼床版2とリブ板1の隅肉溶接において、リブ板1の全厚を完全に溶融させ、裏波ビードを得ることで鋼床版2とリブ板1の間に未溶融部を残存させず、溶込み先端への応力集中を緩和する。

【0022】

リブ板1の全厚を完全に溶融させず、裏波ビードが得られない溶接では、溶け込み先端に残存する未溶融部に応力が集中し、構造部材として疲労強度の向上が図れない。

【0023】

また、溶込み先端には、スラグ巻込みやピットによる欠陥も生じやすいが、裏波ビードを得ることでこれらスラグ巻込みやピット等の欠陥の発生が回避できる。よって、完全溶込み溶接とする。更に、狭開先とし、低入熱の溶接とする。

【0024】

安定した完全溶け込み溶接とするため、本発明ではガスメタルアーク溶接において深溶け込み溶接が可能なように、極性は正極性(溶接ワイヤ:マイナス極)として高電流溶接条件とする。更に、シールドガス、溶接ワイヤを選定する。

【0025】

1.開先形状

鋼床版に対しリブ材が直立する完全なT字型隅肉継手の場合、リブ材の片面側からの溶接で完全溶け込みとし、裏波ビードを形成することは困難なため、リブ材の下端部に開先加工を施し、平板表面との間でレ開先を形成する。

【0026】

前記開先加工は、開先角度θが20°以上35°以下の狭開先とする。ルートフェイスは溶け込み部先端に未溶着部が残存しないように0mmとすることが好ましい。

【0027】

リブ材(縦板)の端部に開先加工を施さなくても、平板との間にくさび状の空隙(以下、自然開先)が生じ、レ開先が形成される。当該レ開先の場合も、開先角度20°以上、35°以下となるように開先加工を行う。

【0028】

開先角度が20°未満の場合、疲労強度を劣化させない引張り残留応力が得られる低溶接入熱(1電極、1パス当たりの入熱は5kJ/cm以上、10kJ/cm以下)ではリブ材全厚を1パスで完全に溶融することができない。

【0029】

一方、開先角度35°超えでは、開先内を溶接金属で埋めるためには1電極、1パス当たり入熱は10kJ/cmを超え、また引張り残留応力が増加するため、開先角度は20°以上、35°以下とする。

【0030】

2.シールドガス

逆極性ガスメタルアーク溶接では、シールドガス中のCO2ガス比率が高くなるとアーク不安定となり溶接施工性が低下していたが、正極性ガスメタルアーク溶接法では、最も安価なCO2100%あるいは、60%以上の混合ガスにおいても安定かつ深溶け込みの溶接施工が可能である。混合ガスの残部はAr,He,H2,O2の2種または3種以上とする。尚、%は体積%とする。

【0031】

3.溶接ワイヤ

溶接ワイヤはフラックス入りワイヤと比較して深溶け込みが得られるソリッドワイヤとする。鋼素線の表面にめっきを施し、あるいは潤滑剤を塗布したソリッドワイヤも支障なく使用できる。溶接ワイヤは高電流溶接とアークの集中が可能なように0.8mm径以上、1.6mm径以下とする。以下、溶接ワイヤの化学成分について説明する。説明において含有量%はmass%とする。

【0032】

溶接ワイヤはスパッタ発生量の低減に加えて、溶接ビード下端形状の平滑化や上端アンダーカットの低減が可能な希土類元素(以下、REMという):0.015〜0.100%を含有するものが好ましい。

【0033】

溶接用ワイヤにREMを添加すると、溶滴移行が安定化するとともに、アーク点の安定と集中により溶融池の揺動を抑制し、平滑なビード形状を得ることが可能となる。

【0034】

この効果により、従来のガスシールドアーク溶接用ワイヤを用いたグロビュール移行では得られなかったアーク安定性、スパッタ低減、平滑なビード形状とアンダーカットの低減が可能である。

【0035】

REM含有量が0.015%未満では上記のアーク安定化と溶接ビード平滑化の効果はなく0.100%を超えて添加するとワイヤ製造工程中の割れ、溶接金属の靭性低下を招く。よって、REM量は0.010〜0.100%の範囲を満足するのが好ましい。なお好ましくは0.025〜0.050%である。

【0036】

REMは、周期表の3族に属する元素の総称である。本発明では、原子番号57〜71の元素を使用するのが好ましく、特にCe,Laが好適である。これらの元素を混合して使用する場合は、Ce:45〜80%、La:10〜45%含有する混合物が好ましい。更に、所望する特性に応じて下記の元素を含有する。

【0037】

Ti:0.02〜0.50%,Zr:0.02〜0.50%の1種または2種以上

Ti,Zrは、いずれも強脱酸剤として作用し、さらに溶接金属の強度を増加する元素である。さらに溶融メタルの脱酸による粘性向上によって溶滴の挙動を安定化(すなわちハンピングビードを抑制)に加えて溶接ビード形状を平滑化する作用も有する。このような効果を有する故に高電流溶接においては有効な元素であり、Ti,Zrは、1種または2種以上添加する。

【0038】

Tiが0.02%未満、Zrが0.02%未満では、上述した効果が得られない。一方、Tiが0.50%を超える場合、Zrが0.50%を超える場合は、溶滴が粗大化して大粒のスパッタが多量に発生する。従って、Tiを0.02%以上、0.50%以下,および/または、Zrを0.02%以上、0.50%以下を含有するのが好ましい。

【0039】

O: 0.0080%以下

Oは、正極性のCO2ガスメタルアーク溶接において溶接ワイヤ先端に懸垂した溶滴に発生するアーク点を不安定にするとともに、溶滴の挙動を不安定にする働きがある。よって、溶接ワイヤの酸素量を高くすると高電流溶接におけるREMのアーク安定化効果を低下させ、鋼中のO量が0.0080%を超えると高電流溶接においてスパッタを多発させる。また、Oは、製鋼(溶鋼)においてREMと激しく反応してスラグを形成する性質を有する。

【0040】

したがって、好適には、鋼中のO量は、0.0080%以下が好ましい。より好ましくは0.0010%以上、0.0050%以下に調整するのが好ましい。

【0041】

Ca:0.0008%以下

Caは、製鋼および鋳造時およびに伸線加工時に鋼素線に混入、付着する不純物である。しかし、CO2ガスメタルアーク溶接では、高電流溶接においてアークの安定性を阻害する作用を有する。Ca含有量が0.0008%を超えると、REM添加による安定化効果を阻害するので、0.0008%以下が好ましい。

【0042】

Al:0.005〜3.00%

Alは強脱酸剤として作用し、さらに溶接金属の強度を増加する元素である。さらに、溶融メタルの脱酸による粘性向上によって溶滴挙動を安定化させハンピングビードを抑制し、溶融プールを安定化し、隅肉溶接ビードにおけるアンダーカットの抑制に効果がある。

【0043】

上述した効果は,Al含有量が0.005%未満では得られず、一方、Al含有量が3.00%を超える場合は、溶接金属結晶粒の粗大化と靭性を著しく低下させるため、0.005%以上、3.00%以下が好ましい。

【0044】

C:0.20%以下

Cは、溶接金属の強度を確保するために重要な元素であり、さらに溶鋼の粘性を低下させて流動性を向上する効果がある。C含有量が0.20%を超えると、溶滴および溶融プールの挙動が不安定となるのみならず、溶接金属の靭性低下を招く。

従って、好適には、C含有量は0.20%以下で、さらに、好適には、0.01〜0.10%である。

【0045】

Si:0.05〜2.5%

Siは、脱酸作用を有し、溶接金属の脱酸のためには不可欠な元素である。Si含有量が0.05%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。

【0046】

さらに正極性溶接におけるアークの広がりを抑え、溶滴を微細にし挙動を安定化する効果を有するが、添加とともに微細なスパッタが増す傾向にあり、0.65%以下の添加が望ましい。

【0047】

また、2.5%を超えると、溶接金属の靭性が著しく低下する。従って、好適には、Siは0.05〜2.5%、さらに、好適には、0.05〜0.65%が望ましい。

【0048】

Mn:0.25〜3.5%

Mnは、Siと同様に、脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。Mn含有量が0.25%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。

【0049】

一方、3.5%を超えると、溶接金属の靭性が低下する。従って、好適には、Mnは0.25〜3.5%、さらに、好適には、0.45〜3.5%が望ましい。

【0050】

P:0.050%以下

Pは、鋼の融点を低下させるとともに電気抵抗率を向上させ、溶融効率を向上させる元素である。さらに正極性の炭酸ガスシールドアーク溶接において溶滴を微細化しアークを安定化させる作用も有する。

【0051】

P含有量が0.050%を超えると、正極性の炭酸ガスシールドアーク溶接における溶融金属の粘性が低下しすぎてアークが不安定となり、小粒のスパッタが多量に発生するのみならず、溶接金属に高温割れを生じる危険性が向上する。

従って、Pは、好適には、0.050%以下、より好ましくは0.002%以上、0.030%以下である。

【0052】

S:0.020%以下

Sは、溶融金属の粘性を低下させ、ワイヤ先端に懸垂した溶滴の離脱を助け、正極性の炭酸ガスシールドアーク溶接においてアークを安定化する。

【0053】

また、Sは、正極性の溶接においてアークを広げ溶融金属の粘性を低下させてビードを平滑にする働きを有する。S含有量が0.020%を超えると、小粒のスパッタが発生するのみならず、REM析出物が粗大化し加工性および鋼片の歩留りが低下する。

【0054】

従って、Sは好適には、0.020%以下、より好ましくは0.002以上、0.020%以下である。更に、所望する特性に応じて以下の元素を含有させてもよい。

【0055】

Cr:3.0%以下,Ni:3.0%以下,Mo:1.5%以下,Cu:3.0量%以下,B:0.015%以下,Mg:0.20%以下、Nb:0.5%以下,V:0.5%以下の一種または二種以上

Cr,Ni,Mo,Cu,B,Mgは、いずれも溶接金属の強度を増加させ、かつ耐候性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果が得られない。

【0056】

一方、過剰に含有させると、溶接金属の靭性低下を招く。従って、Cr,Ni,Mo,Cu,B,Mgを含有させる場合は、それぞれCr:0.02〜3.0%,Ni:0.05〜3.0%,Mo:0.05〜1.5%,Cu:0.05〜3.0%,B:0.0005〜0.015%,Mg:0.001〜0.20%の範囲内を満足するのが好ましい。

【0057】

Nb,Vは、いずれも溶接金属の強度、靭性を増加させ、かつアークの安定性を向上させる元素である。これらの元素の含有量が微少である場合は、上述の効果が得られない。一方、過剰に含有させると、溶接金属の靭性低下を招く。

従って、Nb,Vを含有させる場合、好ましくは、それぞれNb:0.005〜0.5%,V:0.005〜0.5%である。

【0058】

上記した鋼素線の成分以外の残部は、Feおよび不可避的不純物であるが、鋼材を溶製する段階や鋼素線を製造する段階で不可避的に混入するNは、0.0200%以下に低減するのが好ましい。

【0059】

溶接ワイヤの製造方法は以下のようである。常法により転炉または電気炉等を用いて、上記した組成を有する溶鋼を溶製する。次いで、得られた溶鋼を、連続鋳造法や造塊法等によって鋼材(たとえばビレット等)を製造する。

【0060】

鋼材は加熱後、熱間圧延を施し、さらに乾式の冷間圧延(すなわち伸線)を施して鋼素線を製造する。熱間圧延や冷間圧延の操業条件は、特定の条件に限定せず、所望の寸法形状の鋼素線を製造する条件であれば良い。

【0061】

さらに鋼素線は、必要に応じて焼鈍−酸洗され、冷間で乾式あるいは湿式伸線加工した後、最後に潤滑油を塗布して、所定の製品すなわち溶接ワイヤとなる。

【0062】

本発明に係るCO2ガスメタルアーク溶接の好適な溶接条件は、溶接速度20〜35cm/min、溶接電流250〜350A、アーク電圧28〜35V、トーチの傾き30〜60°、後退角5〜45°で、高能率化を目的としたタンデム溶接技術の採用は高能率、高品位な溶接部が得られる溶接法として有効である。

【0063】

上述した溶接条件で溶接すると溶接ビード表側下脚長(図1中、L1)がリブ厚tの50%(1/2)以上となり、溶接ビード表面側の止端部への応力集中が低減され、完全溶け込み溶接と相俟って疲労強度が向上する。

【0064】

溶接ビード表側下脚長(図1中、L1)がリブ厚tの50%(1/2)未満では溶接ビード表面側の止端部への応力集中により構造部材としての疲労強度が向上しない。

【0065】

本発明によれば、優れた疲労強度を備えた、溶接施工能率および溶接部ビード外観に優れる鋼床版とリブ材の略T字型の隅肉溶接継手が得ることが可能であるが、更に、安全性を向上させる場合、鋼床版および/またはリブ材に耐疲労亀裂伝播特性に優れる耐疲労鋼を用いることが有効である。

【0066】

耐疲労鋼は例えば、AFD(anti−fatigue damage)鋼(登録商標:JFEスチール社製、JFE技報、No.5,2004年8月、P13−18参照)が使用可能である。図2はAFD鋼の性能を示す試験結果の一例で、普通鋼と比較して亀裂伝播速度が遅く、疲労亀裂の進展が抑制される。

【0067】

図2はデッキプレート(板厚12mm)を表1に示す成分組成の普通鋼とAFD鋼で製造し、繰り返し応力範囲134MPaで応力集中部に半楕円状疲労亀裂(深さ2mm、長さ10mm)が発生した場合の亀裂伝播速度を求めた結果を示す。

【0068】

【表1】

【0069】

尚、鋼床版および/またはリブ材にSi−Mn系のJIS G3106に規定された溶接構造用圧延鋼材(SM材)、やJISG3136に規定された建築構造用鋼材(SN材)を用いても本発明の効果が損なわれることはない。

【実施例】

【0070】

表2に示す成分組成の鋼床版(板厚12mm)にUリブ材(板厚6mm)の隅肉溶接を行ない図1に示す疲労試験体を製作し、疲労試験に供した。表5に疲労試験条件を示す。

【0071】

隅肉溶接は種々の開先角度のレ開先を、種々の組成の溶接ワイヤを用い(ワイヤ径1.4mm)、CO2ガスメタルアーク溶接で極性を変化させて行った。溶接後、溶接部の形状を測定した。裏波の認められない溶接部は、疲労試験後に切断し溶込み深さを測定した。

【0072】

表3に溶接ワイヤ(Cuめっきを含む)の化学成分を、表4にCO2ガスメタルアーク溶接の溶接電流、溶接電圧、溶接速度を示す。

【0073】

【表2】

【0074】

【表3】

【0075】

【表4】

【0076】

【表5】

【0077】

表6に溶接条件、溶接部形状評価結果に併せて疲労試験結果を示す。疲労試験結果は

40万回の疲労試験において1mm以上の亀裂発生のないものを優(○)、貫通には至っていないが1mm以上の亀裂が発生したものを良(△)、板厚12mmの鋼床板あるいは溶接ビードに貫通亀裂の発生したものを不可(×)として評価した。

【0078】

No.1〜5は、レ形開先角度が本発明範囲で、CO2溶接によりリブ材全厚を完全に溶融させた完全溶け込みで裏波が得られ、構造部材として十分な疲労強度が得られた。

【0079】

No.6は開先角度が小さく、CO2溶接により溶け込みが不足し裏波が得られず、貫通亀裂が発生した。No.7は、開先角度が大きすぎるため過大入熱による引張り残留応力の増加と脚長が不足することで貫通亀裂が発生した。

【0080】

【表6】

【図面の簡単な説明】

【0081】

【図1】本発明を説明する図。

【図2】耐疲労鋼の疲労亀裂伝播速度を示す図。

【図3】橋梁の構造を説明する図。

【図4】橋梁における疲労亀裂の発生状況を説明する図。

【符号の説明】

【0082】

1 リブ材

2 鋼床版

3 溶接金属

【特許請求の範囲】

【請求項1】

平板と縦板の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手において、開先として開先角度20°以上35°以下レ開先(くさび状空隙)を形成し、1電極1パス当たりの入熱量が5kJ/cm以上、10kJ/cm以下でソリッドワイヤを用いたガスメタルアーク溶接により裏波ビードを形成することを特徴とする隅肉溶接方法。

【請求項2】

前記ガスメタルアーク溶接は、正極性とし、シールドガスとしてCO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガスを用い、質量%でREM:0.015〜0.100%を含有するソリッドワイヤを用いることを特徴とする請求項1記載の隅肉溶接方法。

【請求項3】

平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端とする請求項1または2に記載の隅肉溶接方法。

【請求項4】

鋼床版および/またはU字型リブ材が耐疲労亀裂伝播鋼であることを特徴とする請求項1乃至3のいずれか一つに記載の隅肉溶接方法。

【請求項5】

請求項1乃至4のいずれか一つに記載の隅肉溶接方法による隅肉溶接継手。

【請求項1】

平板と縦板の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手において、開先として開先角度20°以上35°以下レ開先(くさび状空隙)を形成し、1電極1パス当たりの入熱量が5kJ/cm以上、10kJ/cm以下でソリッドワイヤを用いたガスメタルアーク溶接により裏波ビードを形成することを特徴とする隅肉溶接方法。

【請求項2】

前記ガスメタルアーク溶接は、正極性とし、シールドガスとしてCO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガスを用い、質量%でREM:0.015〜0.100%を含有するソリッドワイヤを用いることを特徴とする請求項1記載の隅肉溶接方法。

【請求項3】

平板を橋梁における鋼床版とし、縦板を前記鋼床版を補強するU字型リブ材の一端とする請求項1または2に記載の隅肉溶接方法。

【請求項4】

鋼床版および/またはU字型リブ材が耐疲労亀裂伝播鋼であることを特徴とする請求項1乃至3のいずれか一つに記載の隅肉溶接方法。

【請求項5】

請求項1乃至4のいずれか一つに記載の隅肉溶接方法による隅肉溶接継手。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−290115(P2008−290115A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−138231(P2007−138231)

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]