Fターム[4E002AD05]の内容

Fターム[4E002AD05]に分類される特許

21 - 40 / 343

グラフェン製造用銅箔及びそれを用いたグラフェンの製造方法

【課題】大面積のグラフェンを低コストで生産可能なグラフェン製造用銅箔及びそれを用いたグラフェンの製造方法を提供する。

【解決手段】圧延平行方向及び圧延直角方向の60度光沢度が共に500%以上であり、水素を20体積%以上含有し残部アルゴンの雰囲気中で1000℃で1時間加熱後の平均結晶粒径が200μm以上であるグラフェン製造用銅箔である。

(もっと読む)

自動車外板用冷延鋼板および自動車外板パネル部品

【課題】板厚差や板厚傾斜部を有するテーラードブランク材であっても、外部から直接見ることができる自動車外板にも適用可能な自動車外板用冷延鋼板を提供する。

【解決手段】板厚が一定な板厚等厚部と、少なくとも片面側に板厚が変化する板厚傾斜部とを有し、上記板厚等厚部と板厚傾斜部との境界部における板厚等厚部の表面と板厚傾斜部の表面とがなす角θが、鋼板を自動車外板パネル部品として想定される曲率に湾曲させた時に、前記境界部が視認できなくなる臨界傾斜角θc以下の角度に設定されてなることを特徴とする自動車外板用冷延鋼板。

(もっと読む)

銅合金板材およびその製造方法

【課題】高いヤング率を有し、優れた強度を有し、電気・電子機器用のリードフレーム、コネクタ、端子材等、自動車車載用などのコネクタや端子材、リレー、スイッチなどに適した銅合金板材およびその製造方法を提供する。

【解決手段】Ti、Feのいずれか1種または2種を合計で1.5〜4.0mass%含有し、残部が銅及び不可避不純物からなる合金組成を有し、EBSD測定における結晶方位解析において、圧延板の幅方向(TD)に向く原子面の集積に関し、(111)面の法線とTDのなす角の角度が20°以内である原子面を有する領域の面積率が50%を超える銅合金板材、及びその製造方法。

(もっと読む)

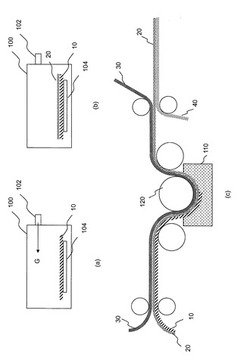

複合ライン及び複合ラインの制御方法。

【課題】冷間圧延機を含む複合ラインを効率的に稼動させつつ、複合ラインを構成する機械数を低減し、又は設備が小型化する。

【解決手段】この発明の複合ラインは、圧延加工に供される金属板を、巻き取り、巻き戻す巻取巻戻機と、巻取巻戻機の下流に設置され、巻取巻戻機から新たに供給された金属板を、先に供給された金属板に溶接する溶接機と、溶接機の下流に設置され、通過する金属板を圧延する可逆式冷間圧延機と、可逆式冷間圧延機の下流に設定され、金属板を蓄積する中間ルーパと、中間ルーパの下流側に配置され、中間ルーパを通過した金属板に、所定の処理を施す連続処理設備と、を備える。

(もっと読む)

金属帯の冷間圧延機および冷間圧延方法

【課題】ステンレス鋼帯あるいはステンレス箔などの金属帯Sを冷間圧延する際に金属帯Sに光沢ムラが発生するのを防止できる、あるいは圧延荷重を低減しても良好な圧延が可能となる、金属帯の冷間圧延機および冷間圧延方法を提供する。

【解決手段】金属帯Sの冷間圧延に用いる圧延機100の上ワークロール1aの軸芯Xaを下ワークロール1bの軸芯Xbに対して金属帯Sの搬送方向Aにオフセットさせて圧延する。

(もっと読む)

鋼板エッジ部の加熱方法

【課題】圧延機入り側に設けた誘導加熱装置により、圧延に備えて鋼板エッジ部を加熱する際に、誘導加熱装置及び圧延機間におけるエッジ部の抜熱量を考慮して加熱を行う。

【解決手段】鋼板エッジ部Sa、Sbについて、クーラントによる抜熱量、誘導加熱装置5から第1圧延スタンド6aまでの搬送途中における空冷による抜熱量及びエッジ部から鋼板センター部への熱伝達による抜熱量、誘導加熱装置5から第1圧延スタンド6aまでの間に設けられた蛇行防止用等のロール10と鋼板Sとの接触による抜熱量のそれぞれを演算し、これらの総和を総抜熱量とする。第1圧延スタンド6aのロールバイト温度目標値Tr* と総抜熱量に応じた温度低下分とをもとにエッジヒータ出側温度目標値Thout * を演算し、エッジヒータ入り側の鋼板Sの温度とエッジヒータ出側温度目標値Thout * との差分相当の昇温を行うようにエッジヒータ5a、5bの投入電力を演算する。

(もっと読む)

冷延鋼板の製造方法

【課題】表面光沢度の均一な冷延鋼板を製造することのできる冷延鋼板の製造方法を提供する。

【解決手段】鋼帯Sを冷間圧延する圧延機として圧延スタンドST1〜ST5を有するタンデム圧延機を用い、圧延スタンドST1〜ST5のうち第3圧延スタンドST3のワークロールWR1,WR2としてロール周面を円筒研磨加工された研磨ロールを用いると共に、第4圧延スタンドST3のワークロールWR1,WR2としてロール周面をダル加工されたダルロールを用い、ダルロールの平均表面粗さを0.8μm以下に設定して鋼帯を冷間圧延する。

(もっと読む)

高Si含有の方向性電磁鋼板の冷間圧延方法

【課題】Siを3.2質量%以上含む方向性電磁鋼板の製造における冷間圧延において、鋼板の破断を防ぐ冷間圧延方法を提供する。

【解決手段】質量%で、Siが3.2%以上、4.0%以下を含有し、残部がFe及び不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、その後、熱処理を施し、続いて、デスケリーリングを施し、その後、一回以上の冷間圧延を施し、次いで、脱炭・一次再結晶焼鈍、焼鈍分離剤塗布、二次再結晶焼鈍、平坦化焼鈍を施す一連の工程を有する方向性電磁鋼板の製造における冷間圧延方法において、冷間圧延を可逆冷間圧延機で行い、かつ、一パス目の冷間圧延を、局部伸びが2.5%以上となる冷間圧延率で行うことを特徴とする方向性電磁鋼板の冷間圧延方法。

(もっと読む)

高強度鋼板の圧延方法

【課題】 設備の増設や製造工程の複雑化を招来することなく冷間圧延機への負荷を大幅に軽減しつつ冷間圧延を行う。

【解決手段】本発明の高強度鋼板の圧延方法は、熱間圧延機と、熱間圧延機の下流側に配備されて熱間圧延された圧延材を冷却する冷却帯と、冷却帯の下流側に配備されて冷却された圧延材を巻き取る巻取機とを備える熱間圧延設備で、圧延材としてCを0.1〜0.3mass%、Mnを1.0〜3.0mass%、Siを0.8〜2.0mass%含む高強度鋼板を圧延するに際して、熱間圧延機の最終圧延スタンドの出側温度が870℃〜900℃になるように鋼板を熱間圧延した後、冷却帯中で熱間圧延された高強度鋼板を600〜700℃の温度で10秒以上空冷し、空冷された鋼板を熱間圧延設備の下工程で冷間圧延することを特徴とするものである。

(もっと読む)

指紋や汚れが目立ち難い高耐食性鋼板及びその製造方法

【課題】ダル圧延により付着した指紋が目立ち難く、しかも製造性に優れた高耐食性鋼板を提供する。

【解決手段】ステンレス鋼板又は溶融めっき鋼板に、4.0〜9.0μmの算術平均粗さRaを付したダルロールを用いて被圧延鋼板の板厚が減少しないように1パスの軽圧延を施し、凹部を形成するとともに当該凹部以外の未変形のフラット部分を凸部として残存させた凹凸形状であって、前記凹凸の算術平均粗さRaが3.0〜8.5μm、平均間隔Smが150〜600μm、フラット部分(凸部)面積率が25%〜60%である表面形状を作り出す。

(もっと読む)

リードフレーム用複合材の製造方法

【課題】より低コストで加工でき、板厚変動の少ない複合材提供が可能となるリードフレーム用複合材の製造方法を提供する。

【解決手段】銅または銅合金2、チタンまたはチタン合金3、銅または銅合金2の3層を順次積層し構成される複合材1を製造する際、貼り合せクラッド圧延の圧下率を60%以上とすると共に、最終板厚への仕上圧延の圧下率を5%以下とし、大気中にて冷間で貼り合せクラッド圧延と仕上圧延とを行うものである。

(もっと読む)

冷間圧延方法

【課題】圧延効率に優れた冷間圧延方法を提供する。

【解決手段】本発明の冷間圧延方法は、2以上の圧延スタンドを備える冷間タンデムミルを用い、1以上の上記圧延スタンド及び/又は被圧延材に、基油、界面活性剤及びエラストマーを含む金属圧延油組成物又はその分散物を供給し、被圧延材を冷間圧延加工する方法である。

(もっと読む)

銅合金板条およびその製造方法

【課題】高強度と良好な曲げ加工性をあわせ持つリン青銅を提供する。また上記の特性を持つリン青銅の製造方法を提供する。

非対称圧延法を用いた圧延でBrass方位またはGoss方位の方位密度を規定して高強度および良好な曲げ加工性を兼ね備えた銅合金板を提供する。

【解決手段】質量%で、Sn:2.5〜11.0%、P:0.03〜0.35%、残部がCuおよび不可避不純物からなり、Brass方位:{0 1 1}<2 −1 1>方位の方位密度が3以下を満たす銅合金板条。

(もっと読む)

圧延銅箔

【課題】銅箔表面を適度に粗くして取り扱い性を向上し、さらに屈曲性に優れるとともに、表面エッチング特性が良好な圧延銅箔を提供する。

【解決手段】銅箔表面で圧延平行方向に長さ175μmで測定した表面粗さRaと、前記銅箔の厚みtとの比率Ra/tが0.004以上0.007以下であり、200℃で30分間加熱して再結晶組織に調質した状態において、圧延面のX線回折で求めた(200)面の強度(I)が、微粉末銅のX線回折で求めた(200)面の強度(I0)に対し、I/I0≧50であり、銅箔表面で圧延平行方向に長さ175μmで、かつ圧延直角方向にそれぞれ50μm以上離間する3本の直線上で、オイルピットの最大深さに相当する各直線の厚み方向の最大高さと最小高さの差の平均値dと、銅箔の厚みtとの比率d/tが0.1以下であり、コンフォーカル顕微鏡で測定したときのオイルピットの面積率が6%以上15%以下である圧延銅箔である。

(もっと読む)

自動車用アルミニウム合金板及びその製造方法

【課題】安定化処理を施すことなく、成形性及び形状凍結性に優れたAl−Mg系合金板を製造する。

【解決手段】Mg:3.0〜3.5mass%、Fe:0.05〜0.3mass%、Si:0.05〜0.15mass%を含み、さらにMn:0.1mass%未満に規制し、残部実質的に不可避的不純物とAlからなる溶湯を、双ベルト式鋳造機により1/4厚みにおける冷却速度が20〜200℃/secとなるよう厚さ5〜15mmの薄スラブを鋳造してコイルに巻き取った後、ロール粗度Ra:0.2〜0.7μmのロールにより冷延率60〜98%の冷間圧延を施し、CALにより保持温度400〜520℃で連続的に、あるいはバッチ焼鈍炉により保持温度300〜400℃で最終焼鈍を施した後、レベラーで歪矯正することを特徴とするプレス成形性、肌荒れ性および形状凍結性に優れた自動車用アルミニウム合金板の製造方法を採用する。

(もっと読む)

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法であって、上記高ケイ素の帯状鋼は2.3重量%以上のケイ素含有量を有しており、冷間圧延の開始において、挿入する帯状鋼の温度は45℃以上であり;上記冷間圧延の処理の間において、乳化液は上記帯状鋼に散布され、上記乳化液の流量は挿入口における圧延方向において3500L/分であり、上記乳化液の流量は排出口における圧延方向において1500〜4000L/分であり、上記帯状鋼の温度は、技術的な減摩を保証するための前提条件のもとに45℃以上であることを確保されていることを特徴とする、高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法。本発明の冷間圧延方法は、帯状鋼の頭部および尾部の破損を防ぎ得、完成品の割合および生産効率を上昇させ得る。 (もっと読む)

双ロール式縦型鋳造装置及び複合材料シート製造方法

【課題】アルミニウム・ケイ素合金の縦型双ロール式鋳造法で安定的にシートを採取する方法を提供する。

【解決手段】アルミニウムシリコン合金と炭化ケイ素粉末とを混合した複合材又はケイ素含有率が7%を超えるアルミニウム・ケイ素合金をシートに製造する双ロール式縦型鋳造装置であって、間隔を空けて対向した2つの銅製又は溶湯に接触する部分の厚みが10mm以下の軟鋼製にてなる一対の水冷回転ロールと水冷回転ロール12、14と、水冷回転ロール12、14上に溶湯16を受けるための堰20とを有し、堰20が、水冷回転ロール12、14の回転軸12A、14Aと平行な2つの板状の主堰22、24と、主堰22、24の端をつなぐ横堰42、44とからなり、主堰22、24の下端が水冷回転ロール12、14の表面と接触又は2mm以下の隙間を形成し、横堰42、44の側面が水冷回転ロール12、14の表面と接触又は2mm以下の隙間とする。

(もっと読む)

リチウムイオン二次電池ラミネートケース用フェライト系ステンレス鋼箔および製造法

【課題】リチウムイオン二次電池ケース用のラミネートシートに用いるフェライト系ステンレス鋼箔であって、それを用いたラミネートシートにおいて良好なプレス成形性および熱融着部での優れた耐剥離性が発揮されるステンレス鋼箔を提供する。

【解決手段】質量%で、C:0.050%以下、Si:0.10〜1.00%、Mn:1.00%以下、Cr:11.0〜14.0%、Al:0〜0.003%、N:0.050%以下、残部Feおよび不可避的不純物からなる組成を有する厚さ40〜150μmのステンレス鋼箔であって、箔厚をt、箔中に存在する非金属介在物の箔厚方向粒子径をkとするとき、個々の非金属介在物がk/t≦0.02の関係を満たし、非金属介在物の面積割合が0.1%以下に調整された表面を箔の少なくとも片面に有するリチウムイオン二次電池ラミネートケース用フェライト系ステンレス鋼箔。

(もっと読む)

強度、導電率及び曲げ加工性に優れたチタン銅及びその製造方法

【課題】強度、導電率及び曲げ加工性に優れたチタン銅及びその製造方法を提供する。

【解決手段】0.5〜4.5質量%のTiを含有し、残部がCu及び不可避不純物からなり、Ti濃度が8.5質量%以下の粒界反応相と、Ti濃度が15質量%を超える安定相との面積比である(粒界反応相の面積)/(安定相の面積)が14以上であって、0.2%耐力が850MPa以上、導電率が18%IACS以上であり、JIS H 3130に規定するW曲げ試験を圧延方向に直角な方向に行った際、割れの生じない最小曲げ半径(MBR、単位:mm)と板厚(t、単位:mm)との比(MBR/t)が1以下であるチタン銅である。

(もっと読む)

冷延鋼板の製造方法

【課題】冷間圧延後の製品エッジ部の性状不良を防止して、品質が良好な冷延鋼板を安定して製造する方法を提供する。

【解決手段】熱間圧延後の鋼板を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板のエッジ部をトリミングする際に、トリマー装置のクリアランスGを鋼板の板厚hに対して、G/hが0.15以上、0.25以下の条件にてトリミングを行った後、冷間圧延の各パスの圧延荷重を、全パス中での最大値に対する最小値の比率が0.75以上となるように設定し、総圧下率85%以上の冷間圧延を施す。

(もっと読む)

21 - 40 / 343

[ Back to top ]