Fターム[4E002AD05]の内容

Fターム[4E002AD05]に分類される特許

61 - 80 / 343

靭性に優れた高耐食性フェライト系ステンレス冷延鋼板およびその製造方法

【課題】板厚4mmにおける−50℃のシャルピー衝撃値が100J/cm2以上であることを特徴とする靱性に優れた高耐食性フェライト系ステンレス冷延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.020%以下、Si:1.0%以下、Mn:1.0%以下、P:0.06%以下、S:0.01%以下、Cr:18.0〜24.0%、Mo:0.3%以下、Ti:0.015%以下、Al:0.20〜0.40%、N:0.020%以下、さらに10×(C+N)≦Nb≦0.40%、かつ、成分含有量が下記式(A)を満足し、残部がFeおよび不可避的不純物からなることを特徴とする靱性に優れた高耐食性フェライト系ステンレス冷延鋼板。Ti×N≦8.0×10−5 ・・・・(A)

(もっと読む)

圧延油回収方法及び装置

【課題】廃油回収率および再生油産出率を従来に比べて向上可能とした圧延油回収方法及び装置を提供すること。

【解決手段】圧延作業に使用された圧延油およびロール冷却水を回収ピットで回収する工程と、該回収ピットで回収した圧延油およびロール冷却水をスキミングタンクに貯留して、該スキミングタンクの上層に圧延油を浮上させる工程と、該スキミングタンクの上層に浮上した圧延油を、該スキミングタンク内で掻き取り高さ面を固定して設けられたスキマーにより、掻き取り回収する工程と、該掻き取り回収された圧延油を屋外廃油タンクで保管する工程を有する圧延油回収方法であって、該スキマーの掻き取り高さ面が、該スキミングタンクの上層に浮上した圧延油層内に位置するように、該圧延油の液面高さを制御し、冷間圧延機スタンドの回収ピット内を40℃以上に昇温する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】鉄損特性に優れる方向性電磁鋼板の有利な製造方法を提案する。

【解決手段】方向性電磁鋼板用熱延鋼板を、1回あるいは中間焼鈍を挟む2回以上の冷間圧延で最終板厚の冷延鋼板とし、その後、一次再結晶焼鈍し、二次再結晶焼鈍する一連の工程からなる方向性電磁鋼板の製造方法において、最終冷間圧延における1パス以上を、ロール周方向に対して2°以上90°未満傾斜した研磨目と、上記研磨目とは逆向きに0°以上90°未満傾斜した研磨目とからなるクロス研磨目を有するワークロールを用いて圧延することを特徴とする方向性電磁鋼板の製造方法。

(もっと読む)

薄板の溶接部及び薄板のレーザー溶接方法

【課題】特殊鋼からなる薄板の連続冷間圧延において、冷間圧延による破断が発生しない溶接部、並びにそれを実現するためのレーザー溶接方法を提供する。

【解決手段】溶接部11の冷間圧延によって母材10の上面側に延び出た溶接金属からなる上側延出部12の下側に存在する母材10の最小厚みをL1とし、溶接部11の冷間圧延によって母材10の下面側に延び出た溶接金属からなる下側延出部13と上側延出部12に挟まれた母材10の最小厚みをL2とすると、L1及びL2の少なくともいずれかがゼロより大きくなるような溶接部11とする。

(もっと読む)

缶用鋼板およびその製造方法

【課題】イーシ゛ーオーフ゜ン缶の材料として好適である高強度高加工性缶用鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.070%以上0.080%未満、Si:0.003%以上0.10%以下、Mn:0.51%以上0.60%以下等を含有し、圧延方向断面において、平均結晶粒径が5μm以上、結晶粒の展伸度が2.0以下であり、板厚の3/8の深さから板厚の4/8の深さまでの間の断面の平均ビッカース硬度から、表面から板厚の1/8の深さまでの間の断面の平均ビッカース硬度を引いた硬度差が10ポイント以上、および/又は板厚の3/8の深さから板厚の4/8の深さまでの間の断面の最大ビッカース硬度から、表面から板厚の1/8の深さまでの間の断面の最大ビッカース硬度を引いた硬度差が20ポイント以上、引張強度が500MPa以上、破断伸びが10%以上であることを特徴とする高強度高加工性缶用鋼板。

(もっと読む)

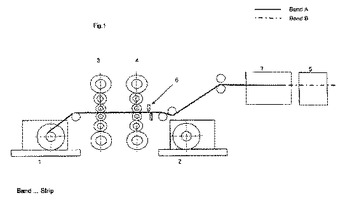

ストリップ形状の圧延材、特に金属ストリップを圧延するための方法

【課題】 本発明は、ストリップ形状の圧延材、特に金属ストリップを圧延するための方法に関する。

【解決手段】 この方法は、基本的に、以下の作業経過、即ち:酸洗装置から走出した金属ストリップAが、可逆式ロールスタンドの両方のロールスタンド3、4を通過し、および次いで、この可逆式圧延機に後続して設けられた可逆式巻取り機1で巻き取られ、その際、金属ストリップAのストリップ後端部に、酸洗装置5内への走入の前に、既に、後に続く金属ストリップBの始端部が溶接され、この金属ストリップBのストリップ始端部が、ここで共に圧延され、およびしかも、巻取り機の上での引張構造に至るまでの巻回長さに相応する長さにわたって圧延され、且つ、可逆式巻取り機1の上に走入し、既に圧延された、金属ストリップBのストリップ始端部が、未だに圧延されていない残りの金属ストリップBにおいて残留するように、引き続いての可逆運動の際に、この金属ストリップBが金属ストリップAからせん断機6によって分離され、引き続いて、完全な金属ストリップAの可逆式圧延が行われ、その際、この金属ストリップが、可逆式圧延機からの走出の後、可逆式ロールスタンドの前に設けられた可逆式巻取り機2に走入し、金属ストリップAが、完全に、可逆式巻取り機2の上に設けられたら直ぐに、金属ストリップBが、可逆式圧延機に供給され、且つ、上記作業経過が、この金属ストリップBと後に続く金属ストリップCとでもって繰り返される、によって特徴付けられている。  (もっと読む)

(もっと読む)

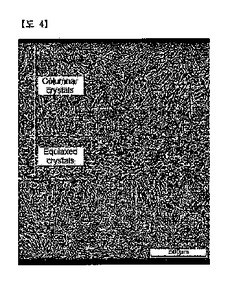

高炭素マルテンサイト系ステンレス鋼およびその製造方法

本発明は、カミソリ刃、刀などに使用される、重量%で、0.40〜0.80%の炭素、11〜16%のクロムを主成分として含む高炭素マルテンサイト系ステンレス鋼の製造方法に関するもので、ストリップキャスティング装置において、重量%で、C:0.40〜0.80%、Cr:11〜16%を含むステンレス溶鋼を、タンディッシュからノズルを介して溶鋼プールに供給してステンレス薄板を鋳造し、前記鋳造されたステンレス薄板を、鋳造直後にインラインローラを用いて5〜40%の圧下率で熱延焼鈍ストリップを製造し、熱延焼鈍ストリップの微細組織内に一次カーバイドが10μm以下となるようにする、高炭素マルテンサイト系ステンレス鋼の製造方法およびその製造方法によって製造されたマルテンサイト系ステンレス鋼を提供する。本発明は、鋳造組織および熱延板内に形成される一次カーバイドの大きさを10μm以下に低減させることにより、刃物の用途として刃先の品質に優れた高炭素マルテンサイト系ステンレス鋼を製造することを特徴とする。  (もっと読む)

(もっと読む)

成形性に優れるマグネシウム合金板材とその製造方法

【課題】比較的低温(室温から150℃)で良好な成形性を有するマグネシウム合金圧延板材を提供する。

【解決手段】底面の最大集積度が10未満で、且つ、平均結晶粒サイズが20μm以下であるマグネシウム合金板材とする。該板材の製造は、平均結晶粒サイズが15μm以上のマグネシウム合金板材に、周速比1.0〜1.15の冷間圧延で圧下率2〜15%の圧延、または、周速比1.05〜1.6の温間異周速圧延で圧下率10〜30%の圧延を行ない、その後、400℃以上で10分以上の熱処理を行ない、さらに、その後、冷間圧延で5〜40%の加工を加えた後、200〜350℃で5〜120分間の熱処理を行なうことにより行う。

(もっと読む)

鋼帯の連続処理設備及びフリーループ設備における通板方法

【課題】鋼帯の破断を抑制することが可能な、鋼帯の連続処理設備及びフリーループ設備における通板方法を提供する。

【解決手段】未溶接鋼帯22の長手方向の端部同士を溶接して連続した鋼帯24を形成する溶接機と、溶接機よりも下流側に配置され、連続して通板される鋼帯24を自重により垂れ下がった状態で支持しながら移動させるフリーループ設備を備える連続処理設備であって、フリーループ設備の上流側に、鋼帯24における溶接部分30近傍の少なくとも一部の断面積を減少させる断面積減少部形成設備を備える。

(もっと読む)

方向性電磁鋼帯を製造する方法およびそれにより製造された方向性電磁鋼

本発明は、溶融ケイ素合金鋼材が50〜100mmの範囲で厚さを有するストランドで連続的に鋳造され、0.7〜4.0mmの範囲で厚さを有する最終熱間圧延鋼帯コイルを製造するために複数の一方向圧延スタンドで熱間圧延、次いで熱間圧延鋼帯の連続焼なまし、冷間圧延、一次再結晶と、場合により、脱炭および/または窒化を誘導するために冷間圧延鋼帯の連続焼なまし、焼なまし鋼帯の被覆、二次再結晶を誘導するために巻取り鋼帯の焼なまし、焼なまし鋼帯の連続熱平坦化焼なまし、および電気絶縁のために焼なまし鋼帯の被覆に付されることで提供される、方向性電磁鋼(GOES)帯を製造する方法と、それにより製造された製品に関する。 (もっと読む)

ブリスターの発生を抑制可能な冷延鋼板の製造方法

【課題】ブリスターの発生を抑制可能な冷延鋼板の製造方法を提供する。

【解決手段】熱延鋼板を酸洗終了後に冷間圧延するに際し、酸洗条件や冷間圧延条件に応じて式(1)を満足するように、酸洗終了後冷間圧延開始までの時間tcおよび/または酸洗終了後の熱延鋼板の最高表面温度Tmaxを制御するブリスターの発生を抑制可能な冷延鋼板の製造方法;Hc/Ho>exp{-0.002×(Tmax+tc/100)}・(1)、ただし、Ho:酸洗終了直後の鋼板中の水素濃度、Hc:冷間圧延条件により決まるブリスターによる表面品質不良が発生する冷間圧延開始直前の鋼板中の臨界水素濃度、熱延鋼板の最高表面温度Tmax:酸洗終了直後の鋼板表面温度のことであるが、熱延鋼板を加熱した場合は、酸洗終了直後の表面温度と加熱により到達した表面温度のうちの高い方の温度。

(もっと読む)

引張強さが1500MPa以上の高強度鋼板およびその製造方法

【課題】圧延方向および圧延直角方向の曲げ性および耐遅れ破壊特性に優れた引張強さが1500MPa以上の高強度鋼板およびその製造方法を提供する。

【解決手段】フェライトと炭化物が層をなしており、炭化物のアスペクト比が10以上で、かつ、前記層の間隔が50nm以下である層状組織が組織全体に対する体積率で65%以上である。さらに、炭化物のうちアスペクト比が10以上かつ圧延方向に対して45°以内の角度を有している炭化物の分率が面積率で30%以上60%以下である。上記鋼板は、パーライト組織を主相とし、残部組織におけるフェライト相が組織全体に対する体積率で20%以下であり、パーライト組織のラメラ間隔が500nm以下である組織を有し、ビッカース硬さがHV200以上の鋼板に対して、圧延方向を90°回転させて圧延を繰り返し行うクロス圧延にて圧延率:70%以上で冷間圧延を施すことで得られる。

(もっと読む)

循環エマルションからの鉄分除去方法および冷間圧延設備

【課題】冷間圧延を行う際に使用するエマルション中の鉄分を除去する方法を提案する。

【解決手段】冷間圧延設備の圧延ロール2およびストリップ3に対して、エマルションを循環供給する循環タンク11において、該エマルションから油分を抽出し、ついで該抽出した油分から鉄分を選択的に除去した後、該油分を該循環タンク11または補給タンク13に戻す。

(もっと読む)

マグネシウム−リチウム合金、圧延材、成型品、およびその製造方法

【課題】耐食性と冷間での加工性とを高レベルで両立させ、ある程度の引張強度を有する、非常に軽量なマグネシウム−リチウム合金、その圧延材および成型品と、その製造方法とを提供する。

【解決手段】Liを10.5質量%以上、16.0質量%以下、Alを0.50質量%以上、1.50質量%以下含有し、残部にMgを含む、平均結晶粒径が5μm以上、40μm以下、引張強度が150MPa以上であるマグネシウム−リチウム合金である。

(もっと読む)

電磁鋼板用冷間圧延設備及び圧延方法

【課題】加熱装置の前設備である矯正機に於いて板破断する問題がある。

【解決手段】電磁鋼板9を冷間圧延する圧延機2と、圧延機2へコイル8を払い出しするペイオフリール1と、圧延機2とペイオフリール1との間に配置された矯正機5を備えた圧延設備において、ペイオフリール1に予備加熱装置6を設けると共に圧延機2の前に加熱装置7を設け、ペイオフリール位置で予備加熱装置6により電磁鋼板9を予備加熱し、更に圧延機前で加熱装置によりコイル8を加熱するので、加熱装置7より前に設置された矯正機5を通過する電磁鋼板9は、予備加熱装置6で予め加熱されており、加熱装置7の前設備である矯正機5に於いて板破断する問題がなくなる。

(もっと読む)

圧延油の供給方法およびタンデム式冷間圧延機

【課題】リサキュレーション方式のタンデム式冷間圧延機において、高圧下圧延と鋼板表面の付着油量の低減化を同時に実現する圧延油エマルションの供給方法を提案する。

【解決手段】タンデム式冷間圧延機の各圧延スタンドの圧延ロールおよびストリップに対して、圧延油エマルションを循環供給する際し、最終圧延スタンドを除く圧延スタンドに対しては、通常濃度の圧延油エマルションを供給する一方、最終圧延スタンドに対しては、循環中の圧延油エマルションから、粒径の大きい油滴を選択的に分離し、通常濃度よりも低い濃度の圧延油エマルションを供給する。

(もっと読む)

冷間圧延における潤滑油供給方法および冷間圧延機ならびに冷延鋼板の製造方法

【課題】本発明は、エマルション圧延油が供給される冷間タンデム圧延において、高速圧延及び高負荷圧延が求められる材料の増加に適切に対応することを可能とする。

【解決手段】エマルション圧延油を冷間タンデム圧延機の圧延スタンドに、循環供給する方法であって、第1のエマルション圧延油を供給する工程と、該第1のエマルション圧延油と濃度が異なる第2のエマルション圧延油を供給する工程において、該第2のエマルション圧延油を供給する工程は、前記第1のエマルション圧延油とは異なる系統より供給する工程であって、さらに油水分離工程を有しており、該油水分離工程は振動発生手段により油水分離モジュールを加振する工程を備えていることを特徴とする冷間圧延における潤滑油供給方法およびこれを用いた冷間圧延機。

(もっと読む)

銅または銅合金材およびその製造方法、並びに半導体パッケージ

【課題】表面粗さの値が高くかつロールスクラッチのない表面特性を有する、密着性に優れた銅または銅合金材およびその製造方法、並びにこれをリードフレーム材として備える半導体パッケージを提供する。

【解決手段】表面粗さが算術平均粗さ(Ra)で0.1μm以下、かつ最大高さ(Rz)で1μm以下であり、さらに材料表面にロールスクラッチが存在しない銅または銅合金材を製造する。仕上げ圧延として、フィルムラッピング処理した、Raで0.1〜0.05μmの表面粗さを有するロールを用いて、圧延量を10μm以上100μm以下の範囲で圧延を行い、製造する。

(もっと読む)

チタン板及びチタン板の製造方法

【課題】良好な耐焼付き性、耐割れ性を有し、かつ表面を平滑とすることで、優れたプレス成形性及び洗浄性を発揮するチタン板を提供する。

【解決手段】チタン板は、表面のC濃度が及びN濃度が、それぞれ6at%以下、7at%以下であり、表面の酸化皮膜の厚さが3〜15nmの範囲内であり、表面の算術平均粗さ(Ra)が0.25μm以下であり、表面の最大高さ(Rz)が2.0μm以下である。製造方法はエステル油または油脂からなる潤滑油を用いて冷間圧延を行い、真空度が5×10−4torr以下、またはアルゴン雰囲気の不活性環境下で真空焼鈍を行なう。

(もっと読む)

加熱硬化可能な鋼板の製造方法、並びにその製造方法により獲得される鋼板および部品

【課題】加熱によって硬化可能な鋼板の製造方法を提供する。

【解決手段】鋼板組成が、重量%で、0.03≦C≦0.06、0.50≦Mn≦1.10、0.08≦Si≦0.20、0.015≦Al≦0.070、N≦0.007、Ni≦0.040、Cu≦0.040、P≦0.035、S≦0.015、Mo≦0.010、Ti≦0.005、0.64≦B/N≦1.60、であり

残部鉄および不純物から成り、この鋼のスラブの鋳造、ついで鋼板を獲得するためのスラブの熱間圧延が行われ、圧延の終わりの温度は、Ar3点のものを超えるものであり、温度が500と700℃の間に含まれる前記鋼板の巻き取り、ついで50から80%の減少率を伴う前記鋼板の冷間圧延、15分未満の長さの連続する焼きなまし熱処理、ついで1.2と2.5%の間に含まれる減少率を伴って実現される冷間加工を含み、硬化可能な鋼板と部品が獲得される。

(もっと読む)

61 - 80 / 343

[ Back to top ]