Fターム[4E024CC01]の内容

Fターム[4E024CC01]に分類される特許

41 - 60 / 208

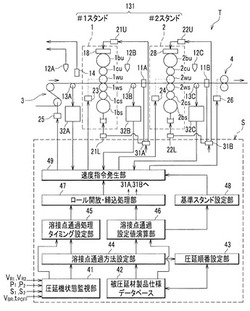

圧延機制御装置、圧延機制御装置の制御方法及びそのプログラム

【課題】被圧延材、作業ロールを損傷させず、ロールの開放、締込みの操業効率を高める。

【解決手段】圧延機制御装置Sは、被圧延材hの製品仕様を記憶する製品仕様情報記憶手段42と、圧延機スタンド1、2の操業状態情報を取得する圧延機スタンド操業状態取得手段41と、溶接点の通過前後において圧延機スタンドを圧下または開放状態かを決定する溶接点通過方法決定手段44と、前記通過前後の作業ロール1w、2wの間隔の制御目標値を設定する溶接点通過時目標値設定手段46と、前記通過前後の作業ロールの開放及び締込みのタイミングを設定する溶接点通過処理タイミング設定手段45と、該開放又は締込みの際に圧延機スタンドの中から基準速度とする1つを決定する基準スタンド設定手段48と、各速度制御装置への速度指令を決定する速度指令発生手段49と、各圧下制御装置に開放又は締込み処理を指令する作業ロール圧下指令出力手段47とを備える。

(もっと読む)

熱間仕上圧延方法

【課題】先行材の板抜け後の後行材の位置決めのための圧下装置の移動量を少なくし仕上圧延機の非稼働時間を短縮して、高圧延能率を達成することができる、熱間仕上圧延方法を提供することを課題とする。

【解決手段】先行材と後行材の板厚設定値の差を板厚制御補正量Δhとして演算する、板厚制御補正量ステップと、板厚制御補正量Δhと先行材圧延所要時間に基づいて、自動板厚制御(A G C)の補正量であるAGC目標板厚補正量を演算する、AGC目標板厚補正量ステップと、を有する。

(もっと読む)

油圧圧下制御装置の管理システム及び油圧圧下制御装置の管理方法

【課題】

油圧圧下制御装置における制御ゲインの調整において、サービス提供者の負荷を増大させることなく、ユーザの利便性を向上すること。

【解決手段】

圧延機の作業ロール間の間隔を調整する油圧シリンダー11の油圧を制御する油圧圧下制御装置2と、ネットワークを介して接続された管理サーバ20とを含むシステムであって、油圧シリンダー11のピストンの位置の実測値を取得し、油圧制御装置12が油流入量を制御する際の制御ゲインを調整する制御ゲイン調整装置4と、管理サーバ20において制御ゲインの調整タイミングを判断するための情報である調整タイミング情報を記憶しているデータベース23、24と、調整タイミング情報に基づいて制御ゲイン調整装置4に制御ゲインの調整の実行を指示する調整方法選択装置6とを含むことを特徴とする。

(もっと読む)

圧延制御方法および圧延制御装置

【課題】制御能力を低下させずに装置寿命を延ばすことが可能な圧延制御方法および圧延制御装置の提供。

【解決手段】圧延機Fn,Fn+1における鋼板Pの蛇行量を蛇行センサ3により検出し、C1級関数の状態フィードバックによるスライディングモード制御により、鋼板Pの蛇行量から圧延機Fn,Fn+1の圧下レベリング操作量をスライディングモード制御コントローラ4により算出し、算出された圧下レベリング操作量に基づいて油圧制御装置5により圧延機Fn,Fn+1の圧下装置24の圧下レベリングを操作する。

(もっと読む)

冷間タンデム圧延機の制御方法

【課題】形状評価モデルから算出したワークロールベンディング力を、板厚・形状非干渉制御理論により更に修正して板厚と形状との非干渉制御を可能にする。

【解決手段】冷間タンデム圧延機で板厚、板形状を同時制御する方法であり、板クラウン比率変化、板幅、圧延荷重を検出或いは推定し、出側板厚の目標値と推定値の偏差を求め、当該偏差から仮の圧下位置制御目標値を設定し、その一方で板クラウン比率変化等の検出値又は推定値に基づき形状評価パラメータを計算し、形状評価パラメータの計算値と目標値との偏差を求め、当該偏差を相殺するワークロールベンディング力を仮のワークロールベンディング力制御量とし、当該制御量及び板厚制御のための仮の圧下位置制御量を板厚・形状非干渉制御理論に基づき修正し、修正したワークロールベンディング力制御量及び圧下位置制御量に基づき圧下位置とワークロールベンダーとを同時に制御する。

(もっと読む)

熱間圧延機の板厚制御方法

【課題】鋼板の変形抵抗に応じて板厚ネッキングが生じる場合のみ板厚ネッキング補償を実行して、変形抵抗の板厚不良による歩留まりロスを低減する。

【解決手段】ストリップS先端がコイラー20に到達した際の最終仕上圧延スタンドF7噛み込み部からコイラー20までのストリップ長手方向各位置の変形抵抗を計算し、最終仕上圧延スタンドF7噛み込み部の変形抵抗が最も小さくなった場合にのみ最終仕上圧延スタンドF7のロール間ギャップを開く方向に制御する。

(もっと読む)

板厚制御装置、圧下パターン決定装置、板厚制御方法及び圧下パターン決定方法

【課題】被圧延材の圧延機出側の板厚を所定の寸法に制御するために用いられる板厚制御装置、圧下パターン決定装置、板厚制御方法及び圧下パターン決定方法において、圧下装置の応答速度に比べて入側外乱の変化が速い場合に、その外乱の影響が出側板厚へ現れる程度を小さくし、出側板厚偏差を抑制する。

【解決手段】予め複数設定された入側外乱の典型的な発生パターンごとの発生頻度と、圧延機出側の板厚偏差の予測値とを用いて算出される評価値が最小となる圧下パターンを求めておき、板厚制御時における入側外乱の実測値の時間波形と最も類似する発生パターンを特定し、特定された発生パターンに対応する圧下パターンを選択し、選択された圧下パターンによる現在時点における修正量に基づいて、現在時点における圧下位置を制御することとした。

(もっと読む)

板厚制御方法及び板厚制御状態判定装置

【課題】BISRA−AGCにおいて、制御の安定性を確保しながら、制御性能を高くする板厚制御方法の提供。

【解決手段】板を目標の板厚に圧延する圧延機において、制御に使用する圧延機の剛性(Kc)、時間(t)、基準状態からの圧延加重の偏差(ΔP(t))、圧延機の圧下位置の偏差(ΔS(t))、推定板厚偏差(Δhe(t))の値の関係から制御の状態が安定しているかどうか判定105し、制御の状態が安定していないと判定したときに、式(1)のG(定数)を小さくすること及びアラームを発生させること107の少なくとも一方を実施する。 (もっと読む)

(もっと読む)

冷間圧延機の板厚制御装置及び板厚制御方法

【課題】冷間圧延機における圧延過程でのコイルの巻き換えなどにより、圧延が停止状態に近づいた際、又は停止状態から圧延が再開されるときに、板厚が増加して板厚精度が低下することを防止する。

【解決手段】本発明に係る冷間圧延機の板厚制御装置20は、各圧延スタンド1における圧延荷重の変化量とミル剛性と所定の比例ゲインとを基に、各圧延スタンド1のロールギャップを制御するAGC制御部21と、圧延スタンド1の圧延速度に応じて比例ゲインを決定するゲイン決定手段22と、各圧延スタンドにおけるロックオン荷重を設定するロックオン手段23と、を備え、ロックオン手段23は、圧延速度が所定速度より低速である又は圧延速度がゼロである場合は、定常圧延速度における圧延荷重をロックオン荷重に設定し、圧延速度が所定速度より高速である場合は、圧延荷重の実績値をロックオン荷重に設定するように構成される。

(もっと読む)

タンデム圧延機の動作制御方法及びこれを用いた熱延鋼板の製造方法

【課題】超微細粒鋼を製造することが可能なタンデム圧延機の動作制御方法、及び、これを用いた熱延鋼板の製造方法を提供する。

【解決手段】各スタンドの出側板厚を決定する出側板厚決定工程が、被圧延材の定常部を圧延するときの第1スタンドから第Nスタンドの出側板厚を決定する第1出側板厚決定工程(S11)と、被圧延材の先端圧延部を圧延するときの第1スタンドから第Nスタンドの出側板厚を決定する第2出側板厚決定工程(S12)とを含み、少なくとも被圧延材の最先端部が各スタンドに噛み込まれるまでは当該各スタンドの圧延潤滑剤を用いずに被圧延材を第2出側板厚決定工程で決定した出側板厚に圧延し、被圧延材の定常部は圧延潤滑剤を用いて第1出側板厚決定工程で決定した出側板厚に圧延する。但し第2出側板厚決定工程では、第1出側板厚決定工程よりも出側板厚が厚い。

(もっと読む)

圧延方向に板厚がテーパ状に変化するテーパ鋼板の板厚制御方法

【課題】圧延方向に板厚がテ−パ状に変化するテ−パ鋼板を圧延する際に、段差量が大きい場合においても、板厚精度の高いテーパ鋼板の圧延が可能な方法を提供する。

【解決手段】予測圧延荷重と圧延荷重,ロールギャップ及び鋼板の出側板厚の間に成り立つ関係式に基づいてロールギャップを設定し板厚制御を行う制御系を用いて、目標出側板厚を圧延長に従ってテーパ状に変更することにより出側板厚を圧延方向に連続的に変化させるテーパ鋼板の板厚を制御する際に、出側板厚の関数で表されたミル剛性係数の設定値を用いる。

(もっと読む)

金属板材の圧延方法および圧延装置

【課題】金属板材の圧延方法および圧延装置に関し、特に、キャンバーのない、あるいは極めてキャンバーの軽微な金属板材を安定して製造することのできる、金属板材の圧延方法および圧延装置を提供する。

【解決手段】少なくとも作業ロールと補強ロールとを有する圧延機と、該圧延機の入側に配備された、被圧延材を挟持するピンチロールとからなる圧延装置を用い、前記作業ロールの作業ロールチョックの作業側と駆動側の双方で検出した圧延方向力の作業側と駆動側との差異、および前記ピンチロールのピンチロールチョックの作業側と駆動側の双方で検出した圧延方向力の作業側と駆動側との差異、の何れか一方もしくは双方を演算し、前記圧延方向力の作業側と駆動側との差異に基づいて前記圧延機のロール開度の左右非対称成分を制御することを特徴とする、金属板材の圧延方法およびその圧延装置。

(もっと読む)

圧延の板厚制御方法

【課題】鋼帯の巻き形状の変形に起因する短い周期の板厚変動を制御することができる圧延の板厚制御方法を提供する。

【解決手段】鋼帯2を巻取る巻取リール10は、円周方向に60°間隔で6つに区分され、区分位置A〜Fを有する。回転位置検出器22は、巻取リール10の各区分位置が予め定める基準位置に到達するタイミングを検出する。板厚検出器8は、制御部11を介して得られる巻取リール10の各区分位置が基準位置に到達するタイミングに同期させて、各区分位置に対応する圧延実績板厚を測定し、制御部11に対して出力する。制御部11は、記憶部から読出す圧延目標板厚と、圧延実績板厚との差として板厚偏差を求め、板厚偏差が複数回連続して大きくなる位置を、ロール圧下機構7による圧下制御を行う位置として予測する。

(もっと読む)

成品の板厚をリアルタイムに検出する方法

【課題】上下の水平ロールと左右の竪ロールとの隙間で圧延される成品の板厚を圧延中にリアルタイムに検出する。

【解決手段】上下の水平ロール12、47と左右の竪ロール48、22との隙間で材料45を圧延するユニバーサル圧延機10で、上下の水平ロール12、47の水平軸方向位置と、左右の竪ロール22、48の圧下方向位置をそれぞれ地上に設定した基準点38に対して測定して成品の板厚をリアルタイムに検出する方法であって、基準点38からの左右の竪ロール22、48の圧下方向位置は、竪ロールチョック21内に設置された第1の位置検出手段によって測定した竪ロール22の竪ロールチョック21に対する第1の位置出力と、基準点38から所定位置に設置した第2の位置検出手段によって測定した竪ロールチョック21の第2の位置出力から演算してそれぞれ検出する。

(もっと読む)

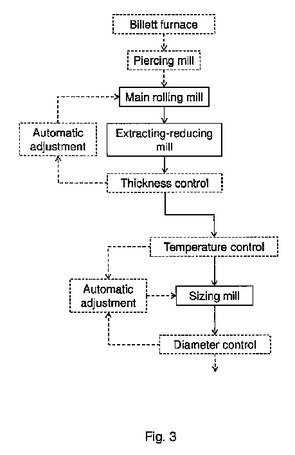

管圧延プラント

本発明は、典型的には中から大直径を有する継目無管を圧延するためのプラントに関する。プラントは、半完成管をマンドレル圧延するための調整可能なロールを有する主圧延機を備える。このプラントはまた、主圧延機の下流に位置決めされそれと直列する、ロールが固定された引抜き/縮小機を備える。引抜き/縮小機は、半完成管をマンドレルから引抜き、その直径を完成管のための値に近い所定の値まで縮小するように設計される。最後に、このプラントは、ロールが調整可能な定寸機を備える。定寸機は、引抜き/縮小機の下流に、それに対してラインから外れて位置決めされる。この定寸機は、ロールの径方向位置を調整し、出て行く管の直径を規定するように設計される。本発明はまた、継目無管を圧延するための方法に関する。  (もっと読む)

(もっと読む)

熱延鋼帯の製造方法

【課題】ロールギャップ測定装置によるロールギャップ測定値を利用し、熱間圧延時のウェッジやキャンバーを低減して良好な寸法精度の熱延鋼帯を得ることができるとともに、圧延中の絞りや疵を防止することができ、これにより優れた品質の熱延鋼帯を高い歩留まりで効率的に製造する。

【解決手段】熱間圧延時に、ロールギャップ測定装置Aにより圧延機ワークロール1a,1bの操作側と駆動側のロールギャップを測定し、この操作側と駆動側のロールギャップの比率が目標値となるように、圧延機ワークロールのレベリング制御を行う。

(もっと読む)

リバース圧延におけるロールギャップのセットアップ方法

【課題】鋼板の噛み込み側端部の板厚を目標板厚に精度よく一致するようにロールギャップをセットアップすることのできるリバース圧延におけるロールギャップのセットアップ方法を提供する。

【解決手段】圧延機でAGCを用いて鋼板1をリバース圧延する際の、鋼板1の噛込端部におけるロールギャップのセットアップ方法において、前圧延パスで圧延した鋼板1の、噛抜側端部の板厚と定常部の両板厚からその板厚偏差ΔHaを求め、今次圧延パスでの噛込側端部におけるロールギャップ変更量ΔSをΔHa(1+K/M)(但し、K:鋼板定常部変形抵抗、M:ミル定数)で求め、今次圧延パスでの噛込側端部におけるロールギャップGaを、今次パス定常部ロールギャップGから前記求めたロールギャップ変更量ΔSで補正することにより決定する。

(もっと読む)

リバース圧延機での蛇行制御方法

【課題】リバース圧延機で圧延材の蛇行を確実に無くす。

【解決手段】本発明の蛇行制御方法は、圧延前における圧延材のキャンバ量を基に、圧延中の圧延材の蛇行量を制御するものであり、特に、圧延材のキャンバ量と当該圧延材を圧延した際に発生する蛇行量との関係を予め求めておくと共に、前記発生した蛇行量と当該蛇行量を補償する圧延機のレベリング量とを求めておき、圧延材のキャンバ量に応じて、圧延機のレベリング量を調整するものである。

(もっと読む)

多段圧延機の張力制御方法及び多段圧延機の張力制御装置

【課題】スタンド間張力を目標張力値に制御して、操業安定性を向上させるとともに製品精度を向上させる。

【解決手段】本発明の張力制御方法は、多段圧延装置1に備えられた圧延スタンド2で圧延される圧延材6の張力を制御するものであって、圧延材6の張力の時間変化を規定した目標軌道データを予め演算する目標軌道算出ステップと、圧延材6の張力実績値と前記目標軌道データとの偏差に基づいて、圧延材6の張力を制御する張力制御ステップとを含む。

(もっと読む)

圧延制御装置、方法及びプログラム

【課題】被圧延材の圧延制御に際して大きな影響を与える条件の違いに細やかに対応できるとともに、学習頻度が低くなるのを避けられるようにする。

【解決手段】鋼種毎に板厚、温度及び変形抵抗学習値が関連付けられた鋼種別学習値テーブルと、規格毎に板厚、温度、変形抵抗学習値及び前回の圧延日時が関連付けられた規格別学習値テーブルとを用い、圧延制御の設定計算に際して、規格別学習値テーブル101bの前回の圧延日時が比較的新しい場合、鋼種別学習値テーブルと比べて細かい区分で区切られている規格別学習値テーブルの変形抵抗学習値を設定計算に用いるのに対して、前回の圧延日時が比較的古い場合、学習頻度が低いとして、鋼種別学習値テーブルの変形抵抗学習値を設定計算に用いる。さらには前回圧延日時が一定の範囲にある場合、両者の中間値を用いる。

(もっと読む)

41 - 60 / 208

[ Back to top ]