Fターム[4E067BG00]の内容

圧接、拡散接合 (9,095) | 摩擦溶接 (890)

Fターム[4E067BG00]の下位に属するFターム

Fターム[4E067BG00]に分類される特許

21 - 40 / 746

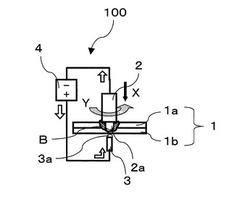

摩擦攪拌接合装置、及び摩擦攪拌接合方法

【課題】高熱伝導率、及び高融点を有する金属体の接合を、摩擦接合工具の寿命を短くすることなく、短時間で接合することができる擦攪拌接合方法、及び摩擦攪拌接合装置を提供する。

【解決手段】

複数の金属体を接合する摩擦攪拌接合装置において、前記複数の金属体の接合部に押込まれる回転駆動する攪拌ツールと、前記複数の金属体を挟み、前記攪拌ツールと対向するように配置されて、前記攪拌ツールとの間で前記複数の金属体を挟む受け部と、前記攪拌ツールと前記受け部に電気的に接続され、前記攪拌ツールが前記複数の金属体に押込まれた時に前記攪拌ツールと前記受け部を介して前記複数の金属体に流す電流を発生させる電流発生部と、を備える。

(もっと読む)

MgおよびMg合金の摩擦攪拌接合方法

【課題】本発明は、MgおよびMg合金の摩擦攪拌接合方法を提供し、特に、微細結晶粒を有するMgおよびMg合金を接合する有利な方法を提供するものである。

【解決手段】本発明のMgおよびMg合金の摩擦攪拌接合方法は、ショルダ径/プローブ径が4以上である摩擦攪拌接合用ツールを用いて摩擦攪拌接合を行うものである。特に、被接合材として10μm以下の平均結晶粒径を有するMgおよびMg合金を用いた場合、従来の接合方法と比較して継手効率が高くなる。

(もっと読む)

内隅接合用回転ツール及びこれを用いた内隅接合方法

【課題】経済性に優れた内隅接合用回転ツールを提供するとともに、当該内隅接合用回転ツールを用いた内隅接合方法を提供する。

【解決手段】一対の金属部材を突き合わせて形成された内隅部に対して摩擦攪拌接合を行う内隅接合用ツール1であって、内隅部に挿入される攪拌ピン3と、攪拌ピン3を支持するとともに一対の金属部材にそれぞれ当接するベースブロック2と、を有し、ベースブロック2は、先端に向けて幅狭となる本体部4と、この本体部4の先端に着脱可能に形成されたショルダ部5と、を有し、攪拌ピン3は、本体部4及びショルダ部5を貫通することを特徴とする。

(もっと読む)

複合材料の製造方法および複合材料

【課題】コストを低減した複合材料の製造方法および複合材料を提供する。

【解決手段】複合材料10の製造方法は、以下の工程を備えている。開口部を有する表面を含む金属基材11を準備する。200W/mK以上の熱伝導率を有する熱伝導性粒子を含む粉末と、金属基材11を構成する材料と異なる金属材料を含む金属粉末とを、金属基材11の表面11aの開口部に供給する。粉末と、金属粉末と、金属基材11とを摩擦攪拌することにより、複合材料部12を形成する。複合材料10は、表面11aを有する金属基材11と、金属基材11の表面11aに配置された複合材料部12とを備えている。複合材料部12は、200W/mK以上の熱伝導率を有する熱伝導性粒子を含み、かつ金属基材11を構成する金属材料を含む合金であり、熱伝導性粒子は、複合材料部において10vol%以上70vol%以下の体積含有率を有する。

(もっと読む)

回転工具

【課題】摩擦撹拌接合のプローブに適した回転工具を提供する。

【解決手段】この回転工具は、摩擦撹拌接合のプローブに用いられるものであり、WCを主成分とし、残部がSiC及び不純物から構成される焼結体からなる。この焼結体の熱伝導率が130W/m・K以下である。SiCを含有していながらも熱伝導率が低いことで、この回転工具により摩擦撹拌接合を行った場合、接合対象に摩擦熱を十分に伝えて、接合対象の構成材料を十分に塑性流動させて良好に接合できる。この回転工具は、WC-SiC系焼結体により構成されることで、ヤング率が高く剛性に優れる上に、硬度が高く耐摩耗性に優れるため、長期に亘り上記良好な接合を安定して提供することができると期待される。

(もっと読む)

回転工具及び焼結体

【課題】熱伝導率が低く、摩擦撹拌接合のプローブに好適に利用できる焼結体と、同焼結体を用いた摩擦撹拌接合用の回転工具を提供する。

【解決手段】摩擦撹拌接合のプローブ12に用いられる回転工具1である。この工具1は、50〜80vol%の第一相を含み、残部が第二相及び不可避的不純物で構成される焼結体からなる。第一相は、WCからなる。第二相は、Y2O3、CeO2、及びMgOから選択される少なくとも一種を安定化剤とする部分安定化ジルコニアである。そして、この工具1の熱伝導率が10W/mK未満である。

(もっと読む)

摩擦撹拌用ツール

【課題】生産性に優れ、高温強度が高く、高温度における耐摩耗性に優れた摩擦攪拌用ツールを提供する。

【解決手段】摩擦攪拌用ツールを、分散して析出したγ’析出相を含有する結晶粒と、相隣る前記結晶粒の間に挟まれた結晶粒界及び析出相とを含むCo基合金で形成し、前記析出相を、μ相、ラーベス相及び炭化物相から選択される少なくとも1種類の相とする。

(もっと読む)

摩擦攪拌接合方法及び異種金属接合体

【課題】より強固な接合体を比較的容易に作製可能な摩擦攪拌接合方法、及び異種金属接合体を提供する。

【解決手段】摩擦攪拌接合方法は、アルミニウム板20と銅板30とを重ね合わせて回転するプローブ10をアルミニウム板20側から銅板30側へ加圧挿入してアルミニウム板20と銅板30とを接合する方法であって、アルミニウム板20と銅板30との界面温度がアルミニウムと銅の再結晶温度以上、且つ、アルミニウムと銅との共晶温度未満となるように、プローブ10を加圧挿入する。

(もっと読む)

ピストンロッドの製造方法

【課題】摩擦圧接にて接合されたロッド本体とロッドヘッドとの接合強度を向上させることができるピストンロッドの製造方法を提供すること。

【解決手段】ロッド本体2とロッドヘッド3との互いの端面2c,3cを接合してピストンロッド1を製造するピストンロッドの製造方法であって、ロッド本体2及びロッドヘッド3の軸心部を端面2c,3cからくり抜き、中心偏析による不純物10を除去する工程と、ロッド本体2とロッドヘッド3との互いの端面2c,3cを摩擦圧接にて接合する工程と、を備える。

(もっと読む)

オイルホール付きタップ、およびオイルホール閉塞方法

【課題】オイルホールの先端開口部が閉塞部材によって確実に閉塞されることにより、高い流体圧力で安定した流体供給性能が得られるとともに、タップ本体の先端近くに吐出穴を設けることができるようにする。

【解決手段】タップ本体12を回転させつつアルミニウム板40に押圧することにより、アルミニウム板40を局部的に溶融させてタップ本体12の先端面34に一体的に固着させ、そのアルミニウム固着物をそのまま閉塞部材14として使用するため、簡単で且つ安価に閉塞部材14を設けることができる。このような閉塞部材14は、溶着等により強固に固着され、且つオイルホール30の先端開口部を密閉できるため、高い圧力で潤滑油を供給することにより安定した潤滑性能が得られる。また、タップ本体12の先端近くの食付き部18bに吐出穴32を設けることが可能で、通り穴にめねじを加工する場合でも食付き部18bを適切に潤滑することができる。

(もっと読む)

伝熱板の製造方法

【課題】摩擦攪拌によって平坦性の高い伝熱板を製造することができる伝熱板の製造方法を提供することを課題とする。

【解決手段】ベース部材2の表面側に開口する凹溝の周囲に形成された蓋溝に、蓋板を配置する蓋溝閉塞工程と、前記蓋溝の側壁と前記蓋板の側面との突合部に沿って接合用回転ツールを移動させて摩擦攪拌を行う接合工程と、ベース部材2の裏面2b側に矯正用回転ツールGを移動させて摩擦攪拌を行う矯正工程と、を含み、前記矯正工程におけるベース部材2への入熱量を、前記接合工程におけるベース部材2への入熱量よりも少なく設定することを特徴とする。

(もっと読む)

ボルトの製造方法及びボルト

【課題】非溶融プロセスである摩擦攪拌技術を用い、従来に比べて強度、耐食性及び耐照射性に優れたボルトを製造することのできるボルト製造方法及びボルトを提供する。

【解決手段】ボルト形状の型1の中に粉末金属2を充填し、攪拌ツール3を用いて前記ボルト形状の型1の中の前記粉末金属2の摩擦攪拌を行い、摩擦攪拌によって発生した摩擦熱と前記粉末金属の流動により、前記粉末金属をボルト形状に固相成型する。容器11内に粉末金属12を充填し、攪拌ツール13を用いて前記容器11内の前記粉末金属12の摩擦攪拌を行い、摩擦攪拌によって発生した摩擦熱と前記粉末金属12の流動により生成した固相成型材料に上部から圧力を負荷し、下部に設置したボルト形状の型15へ圧縮された前記固相成型材料を移動させてボルト形状に成型しても良い。

(もっと読む)

摩擦圧接方法

【課題】安定したヒーリング加圧とアプセット加圧を得ることができ、ワーク間の位相合せも容易な摩擦圧接方法の提供を目的とする。

【解決手段】2つのワークW1,W2を摩擦圧接する方法であって、一方のワークW1を回転駆動制御された主軸Lにチャッキングし、他方のワークW2を相互の接合面が対向するように他の対向主軸R又はクランプ装置Rにチャッキングし、主軸Lを回転することでワークW1の接合面をワークW2の接合面に摩擦発熱接触させながら回転させ、対向する主軸R又はクランプ装置RをZ軸方向のヒーリング加圧目標座標まで到達するように移動制御するステップと、次に前記主軸R又はクランプ装置Rをアプセット加圧目標座標まで到達するように移動制御するステップとを有することを特徴とする。

(もっと読む)

摩擦撹拌接合用形材、並びにそれを用いた摩擦撹拌接合方法及び摩擦撹拌接合構造

【課題】傾斜した二つの面板を有する形材に対して、摩擦撹拌接合に必要とされる継手部の板厚を増した両凸部の高さを同じにして、良好な摩擦撹拌接合を可能にする摩擦撹拌接合用形材、並びにそれを用いた摩擦撹拌接合方法及び摩擦撹拌接合構造を提供する。

【解決手段】摩擦撹拌接合用形材10の面板12aと13a及び摩擦撹拌接合用形材11の面板12bと13bが平行ではなく角度が付いている場合に、両形材10,11の接合部A,Bにおいて、縦リブ15,16は面板12a又は13bに垂直に延びるように設けられている。摩擦撹拌に伴う回転工具の挿入力は、縦リブ15,16の垂直に延びる方向に合わせられ、また、摩擦撹拌接合に必要とされる凸部17,18,19,20の縦リブ15,16の左右両側での板厚方向高さh1,h2を同一にすることで、摩擦撹拌接合の安定化を図ることができると共に、摩擦撹拌接合後の見栄えの向上及び仕上げ作業を簡易化することができる。

(もっと読む)

複合材料の製造方法および複合材料

【課題】コストを低減した複合材料の製造方法および複合材料を提供する。

【解決手段】複合材料10の製造方法は、熱伝導性粒子を含む相を金属基材11の表面11aの開口部に供給する工程と、相と接触する金属基材11と、相とを摩擦攪拌する工程とを備えている。複合材料10は、表面11aを有する金属基材11と、金属基材11の表面11aに配置された金属基複合材料12とを備えている。金属基複合材料12は、金属基材11を構成する金属材料と、50vol%以上70vol%以下の体積含有率を有する熱伝導性粒子とを含む。

(もっと読む)

アルミニウム合金材の接合方法と該アルミニウム合金材の接合方法により製造されるアルミニウム合金製パネル

【課題】一体に接合したアルミニウム合金材の表面に形成される被膜において、接合部に相当する部分とそれ以外の部分に相当する部分との間で色調差が発生することを防止する。

【解決手段】一体に接合する各々蓋材2及び側材3のアルミニウム合金材は、粒径が5μm以下の第二相粒子の分散密度vが10000≧v(個/mm2)としてなる5000系合金であって、その端部による継手部5に対して、ツール8におけるショルダー10の直径dを3≦d≦8(mm)、ツール7の回転数rを0.5≦r≦6(回転/mm、接合長さ1mm当りのツールの回転数)として摩擦撹拌接合を行うことで、接合部とそれ以外の部分との間で第二相粒子の分布はほとんど相違せず、その結果エッチングによるピット形成の変化の相違も少なくなり、表面の被膜における色調差の発生を防止できる。

(もっと読む)

アルミニウム合金接合部材

【課題】アルミニウム合金接合部材の陽極酸化処理による被膜において、反対面接合部相当部分とそれ以外の部分との間で発生する色調差を解消する。

【解決手段】摩擦撹拌接合により接合部を形成して接合してアルミニウム合金接合部材とするアルミニウム合金材を、Mg:0.3〜4.0%(質量%、以下同じ。)、Cu:0.2%以下、Si:0.1%以下、Fe:0.1%以下、残部Al及び不可避的不純物とし、該アルミニウム合金中に分散する第二相粒子の粒径を5μm以下とすることで、アルミニウム合金接合部材の接合部相当部分ではそれ以外の部分と比較しても第二相粒子は均一に分散しているのでエッチングによるピット形成の変化は小さくなり、陽極酸化被膜における色調差を解消することができる。

(もっと読む)

摩擦攪拌接合用回転ツール

【課題】耐摩耗性及び耐久性に優れ、優れた接合特性が得られる摩擦攪拌接合用回転ツールを提供する。

【解決手段】摩擦攪拌接合用回転ツール10におけるショルダー部11の先端面13から突出するプローブピン20の外周面におけるショルダー部11の先端面13に連続する連続部分15からねじ部23aとの間の基端側範囲22にパルスレーザピーニングを施す。摩擦攪拌接合に伴い繰り返し圧縮荷重及び引張荷重が付与されるプローブピン20の表面硬度及び靱性が維持され、座屈や熱変形による破損が抑制されて耐久性が大幅に向上する。

(もっと読む)

蓋接合方法

【課題】蓋板の表面に回転ツールの抜け穴が残存することがなく、作業性の良い蓋接合方法を提供すること課題とする。

【解決手段】筒状体2の端面4bに、この筒状体2の開口を覆う蓋板3を載置して、蓋板3の表面3aから回転ツールGを押し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定する蓋接合方法であって、蓋板3に、筒状体2の外周面5よりも外側に延設された延設部3dを設けるとともに、この延設部3dに攪拌ピンG2を離脱させる抜き取り位置EM1を設定し、蓋板3の表面3aから攪拌ピンG2を差し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定した後、回転ツールGを移動させながら差し込み量を徐々に減らしつつ、攪拌ピンG2を抜き取り位置EM1にて蓋板3から離脱させる接合工程と、延設部3dを切除する切削工程と、を行うことを特徴とする。

(もっと読む)

伝熱板の製造方法及び伝熱板

【課題】水密性及び気密性を高めることが可能な伝熱板の製造方法及び伝熱板を提供することをと課題とする。

【解決手段】表面11に凹設された凹部14と凹部14の底面14aに開口する一対の供給部15及び排出部16とを備えた本体2と、表面31から突出し内部が中空に形成された凸部34を備えた蓋部材3と、を有し、凹部14の底面14aと凸部34とで形成された流路部36に、供給部15及び排出部16を介して熱輸送流体が流れる伝熱板1を形成する伝熱板の製造方法であって、本体2の凹部14に蓋部材3を載置する蓋部材載置工程と、突合部J1に沿って回転ツールGを移動させて摩擦攪拌接合を行う蓋部材固定工程と、凸部34周りに回転ツールGを移動させて、凹部14の底面14aと蓋部材3の裏面32との重ね合わせ部18に対して摩擦攪拌接合を行う密封工程と、を含むことを特徴とする。

(もっと読む)

21 - 40 / 746

[ Back to top ]