Fターム[4E067EA07]の内容

Fターム[4E067EA07]に分類される特許

121 - 140 / 155

摩擦撹拌点接合方法及びそのための摩擦撹拌点接合用回転工具

【課題】 3つ以上の被接合金属部材の重合せ部における何れの接合界面においても、充分な継手強度が確保され得るようにした摩擦撹拌点接合方法を提供すること。

【解決手段】 3つ以上の被接合金属部材の重合せ部に対して、摩擦撹拌点接合用回転工具を、回転させつつ、その先端部に設けたプローブより差し込み、それら被接合金属部材を点接合せしめる摩擦撹拌点接合方法において、かかる重合せ部の最下段の被接合金属部材に達するようにプローブを差し込む一方、重合せ部の少なくとも上面に、摩擦撹拌点接合用回転工具に設けた外表面用ショルダ部を押し当てるようにすると共に、それら被接合金属部材の重合せ部における複数の接合界面のうちの少なくとも一つを、外表面用ショルダ部とプローブとの間に設けた、該外表面用ショルダ部よりも外径の小さな中間ショルダ部にて、摩擦撹拌点接合するようにした。

(もっと読む)

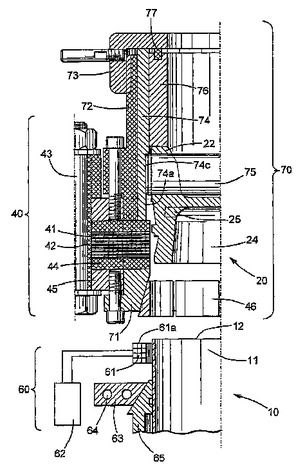

管端部の閉塞方法およびシリンダ装置

【課題】蓋部材の板厚を厚くすることなく該蓋部材を管状部材に対して円滑に摩擦撹拌接合できるようにする。

【解決手段】管部材10の一端に蓋部材11を突合せて、その突合せ部Sを回転工具6により摩擦撹拌接合する管端部の閉塞方法において、前記蓋部材11をカップ形状としてその筒状縁部14を管部材10の一端に突合せ、該筒状縁部14に、管部材10に挿入したマンドレル12の一端部の受圧部16を嵌合させる。筒状縁部14の内径を管部材11の内径よりもわずか小径にして、マンドレル12の挿脱時に管部材10の内面に傷が付くのを防止する。また、回転工具6の加圧力をマンドレル12の受圧部16に受圧させて、管部材10および蓋部材11の突合せ端部の変形を防止する。

(もっと読む)

摩擦点接合方法およびその装置

【課題】 金属部材同士を重ね合せて回転ツールによる摩擦熱で塑性流動させて接合する摩擦点接合方法及びその装置において、回転ツールの金属部材への過度に深い挿入ないし金属部材の貫通を回避しつつ金属部材が軟化する高い温度を維持したまま十分な時間攪拌し、もって金属部材の良好な塑性流動を図り、接合強度を確保することを課題とする。

【解決手段】 第2の加圧力よりも低い第3の加圧力で3段目の加圧を行い、回転ツールの上板に対する過挿入を抑制しつつ上板を塑性流動させ、接合部近傍の温度を上板が軟化する温度に維持する。

(もっと読む)

アルミニウム合金部材の製造方法

【課題】 軽量で、形状の自由度が高く、且つ強度及び耐食性が優れたアルミニウム合金部材の製造方法を提供する。

【解決手段】 Al−Mg−Si系アルミニウム合金材のT4調質材を素材とし(ステップS1)、この素材をプレス成型して半割体を作製する(ステップS2)。次に、プレス成型された半割体同士をその端面で突合せた後、その突合せ部を接合して製品形状の部材とする(ステップS3)。そして、この部材に熱処理を施して、その調質をT6にするか(ステップS4)、又は、過時効処理を施してその調質をT7にする。

(もっと読む)

溶接装置及び加工方法

【課題】設置スペースが少なくて済み、コスト的に有利で、作業能率の低下を防止できる溶接装置及び加工方法を提供する。

【解決手段】可動ガンアーム5と固定ガンアーム6の電極チップ7,8でワークを挟み込んで接合するスポット溶接手段2と、回転ツール21をワークに押し付けて接合する摩擦撹拌接合手段3とを共通の基台4に設置し、スポット溶接手段2のガンアーム5,6の開閉と摩擦撹拌接合手段3の回転ツール21の往復動を共通の駆動源で行う。

(もっと読む)

摩擦点接合装置

【課題】

異種金属材料同士を重ね合せて摩擦点接合する場合に回転ツールによる金属部材の引きちぎり現象を防止することを課題とする。

【解決手段】

融点が相対的に低い第1金属部材と融点が相対的に高い第2金属部材とを重ね合せ、第1金属部材の側から回転ツールを押し込んで該回転ツールの回転動作及び加圧動作により発生する摩擦熱で第1金属部材を軟化及び塑性流動させて両金属部材を摩擦点接合する場合に、接合終了時の接合部において回転ツールの環状の窪みが形成されたショルダ部の周縁部で加圧されていた第1金属部材の部分をせん断するのに必要なトルク、及び該せん断トルクより小さい値の閾値Bを算出しておき、接合中に回転ツールの回転軸トルクAが上記閾値Bよりも小さくなるように回転ツールの回転軸トルクAを制御する。

(もっと読む)

超音波溶接方法、超音波溶接装置及び導体ユニット

【課題】他の電気部品などと短絡することを防止できかつ熱に弱い材質から第1及び第2金属を構成することができる超音波溶接方法、超音波溶接装置及び導体ユニットを提供する。

【解決手段】超音波溶接装置10は超音波溶接機11と冷却機構12を備えている。超音波溶接機11は互いの間にめっき層6が形成された金属片2と芯線7とを挟むチップ14とアンビル15とを備えている。冷却機構12はチップ14とアンビル15との間に挟まれた金属片2及び芯線7を冷却する。超音波溶接装置10はめっき層6に芯線7を重ねてチップ14とアンビル15との間に金属片2と芯線7とを挟み、冷却機構12で冷却しながら、超音波溶接機11がめっき層6が溶融する強さの超音波振動を付与する。

(もっと読む)

摩擦点接合方法

【課題】

異種金属部材同士を重ね合せて摩擦点接合をした後に電着塗装をした場合に接合部周囲に塗り残しが生じないように対策することを課題とする。

【解決手段】

融点が相対的に低いアルミニウム部材63と融点が相対的に高い鋼部材64とを重ね合せ、アルミニウム部材63の側から回転ツール14を押し込んで該回転ツール14の回転動作及び加圧動作により発生する摩擦熱でアルミニウム部材63を軟化及び塑性流動させて両部材63,64を摩擦点接合する方法において、両部材63,64を所定の接合部Pにおいて重ね合せ方向に所定の間隔Sをあけて重ね合せ、この状態で上記所定の接合部Pにおいて両部材63,64を摩擦点接合する。

(もっと読む)

摩擦圧接シャフトおよび該摩擦圧接シャフトの製造方法

【課題】 摩擦圧接によって結合された第1、第2軸部材において、第1軸部材の外周に弾性体を短時間に簡単に装着できるようにする

【解決手段】 摩擦圧接部14の軸径Cを、摩擦圧接部14のイン側エンドシャフト12(第2軸部材)側の軸径Aよりも小さく、かつ、摩擦圧接部14の中間シャフト11(第1軸部材)側の軸径B以上となるように加工した後に、イン側エンドシャフト12の摩擦圧接部14とは反対側の端部から摩擦圧接部14を通過して中間シャフト11の外周面にダイナミックダンパ15を嵌着したので、ダイナミックダンパ15は、円滑に摩擦圧接部を乗り越えて中間シャフト11の外周に移動することができ、ダイナミックダンパ15を損傷させることなく中間シャフト11の外周に嵌着することができる。

(もっと読む)

第1の部材の第1の部分を軟化するための予熱工程を用いて第1の金属部品および第2の金属部品を固定するための磁気パルス溶接作業を行う方法

第1の金属部品(10)および第2の金属部品(20)を互いに固定するために磁気パルス溶接作業を行う方法では、第1の部分(11)に隣接する第1の金属部品の第2の部分について実質的にその温度を高め軟化させることなく、初めに第1の金属部品の第1の部分(11)の温度を高めてこれを軟化することが必要である。次いで、第1の金属部品(10)の第1の部分(11)が空間が介在する第2の金属部品(20)の一部分に対して軸方向に重なり合う形で配置される。インダクタ(40)が第1の金属部品(20)および第2の金属部品(20)の軸方向に重なり合う部分に対して設けられる。インダクタ(40)が通電されて、第1の金属部品(10)の第1の部分(11)を第2の金属部品(20)の上記部分と係合状態に変形させ、それによって第1の金属部品(10)および第2の金属部品(20)を互いに固定するようにする。  (もっと読む)

(もっと読む)

リンクロッドの製法

【目的】摩擦撹拌接合の信頼性を高めて生産効率よくリンクロッドを製造する。

【構成】リング部と取付突条15を有するブラケット用素材14をブラケット複数個分の長さに押出成形し、取付突条15の先端側を上下に段部7a,7aが形成された嵌合突部17とする。アーム部2は平行する一対の第1の面20,第2の面21とこれらを直交して連結する第3の面22を有する略I字状断面に押し出して定尺カットしたものであり、第3の面22の端部に切り欠き部23を形成する。この切り欠き部23に嵌合突部17を嵌合すると、アーム部2の端部2aにおける第1の面20及び第2の面21の各端部が段部7a,7aへ重なり立壁部17bへ突き合わさる。この突き合わせ部6の近傍部表面は面一の工具移動面になり、内側は嵌合突部17により変形しないように支持されるので、突き合わせ部6に沿って摩擦撹拌接合できる。

(もっと読む)

リンクロッドの製法

【目的】パイプ状のアーム部端部へブラケットを摩擦撹拌接合で結合するとき、信頼性高く摩擦撹拌接合できるようにする。

【構成】パイプ状のアーム部両端にブッシュを結合一体化したリンクロッドの製法において、押し出し成形されたブラケット用素材14をN本分のアーム部の仮組幅に相当する長さにし、各アーム部の端部に嵌合突起7を嵌合し、この端部をブラケット用素材14の突部15に設けた取付面15aへ突き合わせ、N本のアーム部を横並びに隙間なく配置して突き合わせ部を連続する一直線状にし、この上に沿って摩擦撹拌接合し、その後ブラケット用素材14をブラケット4の幅毎にカットする。嵌合突起7はブラケット用素材14の形成時に一体形成される横突条17をアーム部2の中空部幅間隔で縦にスリット18を形成することにより形成する。

(もっと読む)

リンク用ロッドの製法

【課題】パイプ状をなすアーム部の端部へブラケットを摩擦撹拌接合で結合するとき、確実に摩擦撹拌接合でき、かつ生産効率よくできるようにする。

【解決手段】アーム部2の両端にブッシュを結合一体化したリンク用ロッドの製法において、押出成形されたブラケット用素材14を、N本分のアーム部2の横並び幅に相当する長さに設け、各アーム部2の端部2aに中子7を圧入し、この端部2aをブラケット用素材14の取付突条15に設けた端面15aへ突き合わせ、N本のアーム部2を横並びに隙間なく配置して突き合わせ部を連続する一直線状にし、この上に沿って摩擦撹拌接合し、その後ブラケット用素材14をアーム部2の幅毎にカットする。中子7を設けたことにより、摩擦撹拌接合するとき端部2aが凹み変形することを阻止でき、一度にN本分の結合ができるので、生産効率を高めることができる。

(もっと読む)

リンクの製法

【目的】生産性の高いリンクの製法を提供する。

【構成】一方のブッシュ取付用ブラケット5と取付突部6を設けた第1の部分2と、他方のブッシュ取付用ブラケット11とアーム部12を一体に設けた第2の部分3とに分割し、これらの形状を押し出し断面とする押し出し素材20及び30をそれぞれ別々に複数個分の長さを有する長尺状に押出成形し、それぞれを1個分の幅づつカットする。その後、それぞれのブッシュ取付用ブラケットにゴムブッシュ7及び13を加硫接着後、第1の部分2と第2の部分3の中心軸線C1と中心軸線C2を90°ずらせて取付突部6と接合用端部18を面一に突き合わせて表面を面一の工具移動面とし、この工具移動面上を突き合わせ部分に沿って摩擦撹拌接合してリンク1とする。

(もっと読む)

オフセットリンク及びその製法

【目的】オフセットリンクを押し出し材を用い、かつ塑性加工をせずに形成する。

【構成】アーム部2の長手方向両端にブラケット4を互いにオフセットさせて結合するオフセットリンクを製造する。予め複数個分のブラケットを形成するためのブラケット用素材14を押出成形して対向配置し、その間に長手方向両端2a及び2bを斜めにカットしたアーム部2を斜めにして複数本横並びに配置し、左右の取付突部15と両端2a及び2bを突き合わせて結合し、その後ブラケット用素材14ブラケット4の幅でカットする。

(もっと読む)

リンク及びその製法

【目的】摩擦撹拌結合によりリンクを製造するに際して接合強度に影響しないように引き抜き穴を形成する。

【構成】ブラケット4の取付突部5に張り出し部7と結合凹部13を設け、この結合凹部13内にアーム部2の端部2aを嵌合する。結合凹部13内における端部2aと取付突部5の突き合わせ部の延長上にて、一方の張り出し部7を開始点15として摩擦撹拌接合し、他方の張り出し部7を終止点とし、ここで回転工具を引き抜くことにより、引き抜き穴16を形成する。

張り出し部7は開始点15と引き抜き穴16を突き合わせ部6の外方に位置させることにより、引き抜き穴16を起点とする接合強度の低下を防ぐ。また、張り出し部7自体が接合強度アップに貢献する。アーム部2は略I字状断面をなす押し出し部材を定尺カットしたものである。

(もっと読む)

摩擦接合装置の回転ツール

【課題】異種の金属板同士の接合を安定して行なうことのできる回転ツールを提供すること。

【解決手段】第1金属板W1と、第1金属板より融点の高い第2金属板W2とを重ね、第1金属板W1側から点接合するための摩擦接合装置に用いられる回転ツール4において、先端面4dが凹状に形成された略円柱状の本体部4aと、本体部4aの先端面中央に設けられ、本体部4aよりも小径の略円柱状のピン部4bと、を備え、本体部4aの先端外縁4cが形成する面から突出するピン部4bの長さA及び先端面4dの形状を、第1金属板W1の厚みに応じて設定した。

(もっと読む)

摩擦接合方法および摩擦接合装置

【課題】 特別な治具を用いることなく、間隙のある複数の被接合材を十分な強度で接合させること。

【解決手段】 非回転状態の回転ツール4によって被接合材W1を押圧し、間隙をつぶす(402)。そして、その後、回転状態の回転ツール4の先端部を被接合材W1に押圧し、回転ツール4の回転による摩擦熱で被接合材W1を軟化し、塑性流動させて重ねられた被接合材W1及び被接合材W2を点接合する(403または405)。

(もっと読む)

円形内面の接合層形成方法

【課題】焼付きの問題を起すことなく良好に機能材料をコーティングすることができる円形内面へのコーティング方法を提供する。

【解決手段】外側構造体10の円形内面12に予めパイプ状となした機能材料を内側パイプ26として嵌合状態に挿入しておき、内側パイプ26の軸方向端面に対して、円盤状の回転加圧部16を有する回転加圧工具14のテーパ面18を回転させつつ加圧下に押し付けて内側パイプ26を摩擦発熱により加熱軟化させ、更に回転加圧部16を回転させつつ軸方向に進行させて、内側パイプ26を軸方向及び半径方向外側に塑性流動させ、円形内面12に接合層28を形成及び接合する。

(もっと読む)

金属部品の修復方法

【課題】 カソードアークおよび/または低圧プラズマ溶射(LPPS)コーティング処理を用いてタービンエンジン構成要素を寸法的に修復する方法を提供する。

【解決手段】 金属部品の修復方法であって、この修復方法は、摩耗部分を有する金属部品を提供し、摩耗部分を洗浄して酸化層を除去し、カソードアーク溶着および低圧プラズマ溶射(LPPS)からなる群から選択された処理によって修復合金を施して摩耗部分を覆う。その後熱間静水圧圧縮成型と、拡散熱処理を含んでもよい。

(もっと読む)

121 - 140 / 155

[ Back to top ]