Fターム[4E067EA07]の内容

Fターム[4E067EA07]に分類される特許

81 - 100 / 155

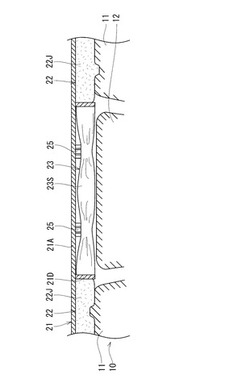

弾性樹脂シートの固定構造及び固定方法

【課題】弾性樹脂シートのうち溶着部分の窪みを従来より浅くし又は無くすことが可能な弾性樹脂シートの固定構造及び固定方法を提供する。

【解決手段】本発明の「弾性樹脂シートの固定構造」を備えたエンジンカバー21は、溶着用突部25を突出形成して備え、各溶着用突部25の先端面にPET製の不織布23Sが振動溶着している。このように本発明では、PET製の不織布23Sの溶着相手である溶着用突部25がエンジンカバー21から突出して容易に溶け得るので、振動による加熱時間が短くなり、不織布23Sの溶ける量を抑えることができる。これにより、PET製の不織布23Sのうち溶着部分の窪みを従来より浅くしすることが可能になり、溶着部分の近傍でも不織布23Sの繊維間に空間が多く確保されて防音性が高められる。

(もっと読む)

材料の接合方法

【課題】設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済み、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避でき、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる材料の接合方法を提供する。

【解決手段】材料1,2を互いの接合孔が合致するように重ね合わせ、この接合孔に嵌装した接合補助材料3に接合ツール8を回転しながら押し付け、その摩擦熱により接合補助材料3を固相状態のまま軟化させて接合ツール8を没入し、これにより接合補助材料3を接合孔に緊密に内嵌せしめ且つその接合補助材料3に各材料1,2との機械的な係合部(山部5’とフランジ部6’,6”)を形成せしめ、各材料1,2同士を接合補助材料3を介して接合する。

(もっと読む)

接合品質判定方法およびその装置

【課題】 リングマッシュ接合による接合部の接合品質判定方法及びその装置において、非破壊方法により接合品質を確実に評価する。

【解決手段】 開口部を有する第1被接合物と該開口部の内周縁部に所定の重ね代を有して外周縁部を重ね合わせた第2被接合物とを第1電極と第2電極とで加圧した状態で、前記両電極間に前記第1、第2被接合物の重ね合せ部を経由して接合電流を流すことにより、前記第1被接合物の開口部内に前記第2被接合物を押し込んで両被接合物を接合するリングマッシュ接合において、その接合部の良否判定を行う接合品質判定方法であって、一方の電極に接して押し込まれる該被接合物を他方の電極の近傍に設けられた位置決め部材に当接させることにより位置決めするときに、この当接により発生した振動の特性を振動特性検出手段で検出し、この振動特性により接合部の良否判定を行う(ステップS9)。

(もっと読む)

高融解温度合金の摩擦攪拌点接合のための工具形状

高融解温度材料の摩擦攪拌点接合のための工具であり、工具形状は、高温度材料の混合を増強するために短いピンおよび広い肩部を含み、工具は、超研磨被覆を含み、それによって高融解温度材料のFSSWを可能にする。 (もっと読む)

コンロッド、内燃機関、自動車両およびコンロッドの製造方法

【課題】優れた機械的特性を部位ごとに有し、且つ、十分な軽量化を行い得るコンロッドを提供する。

【解決手段】本発明によるコンロッドは、ロッド本体部10と、ロッド本体部10の一端に設けられた小端部20と、ロッド本体部10の他端に設けられた大端部30とを有し、大端部30がロッド本体部10に向かってすぼむように湾曲したアール部30Rを含むコンロッドである。大端部30は、ロッド本体部10とは異なる組成の金属材料で形成されてロッド本体部10に接合されており、大端部30とロッド本体部10との接合箇所Wは、アール部30Rのロッド本体部10側の端REよりも小端部20側に位置している。

(もっと読む)

車体部材のヘミング接合方法およびヘミング接合構造

【課題】異種材料の組み合わせからなる車体部材の接合において、塗装工程の入熱による変形を抑制しつつ、接合強度および剛性を効率的に向上させ、耐電食性を確保することができる車体部材のヘミング接合方法およびヘミング接合構造を提供することを課題とする。

【解決手段】異種材料の組合せからなるスキン材11とフレーム材12を接合して構成される車体部材のヘミング接合方法であって、スキン材11とフレーム材12の相対向する部位の少なくとも一方に熱硬化性接着剤13を塗布する工程と、フレーム材12の端縁部12aとの間に熱硬化性接着剤13を挟むようにスキン材11の端縁部11aを折り返す工程と、スキン材11とフレーム材12をスキン材11の端縁部11a側から摩擦攪拌接合する工程と、を有し、前記接合工程では、摩擦攪拌接合時の余熱によって熱硬化性接着剤13を予備加熱して、スキン材11をフレーム材12に仮止めする。

(もっと読む)

中空体の製造方法

【課題】 中空体の製造を容易にすることができ、しかも作業性を低下させることなく、摩擦撹拌された部分に窪みまたは空洞が生じるという不具合を防ぐことができる中空体の製造方法を提供する。

【解決手段】 まず、第1部材12と第2部材15とを準備する。第1部材12は、外部に臨んで開放する開放空間13を規定する凹部18を有する。第2部材15は、第1部材12の開放空間13の開口14を塞ぐことができる。第2部材15は、第1部材15の開放空間13に緩やかに嵌り込むことができる嵌合部19と、嵌合部19に連なり、第1部材12の開放空間13に嵌合部19が嵌り込んだ状態で前記開放空間13の開口14よりも外方に突出する突出部20とを有する。次に、第1部材12の開放空間13の開口14を第2部材15によって塞いだ状態で、第1部材12と第2部材15とを摩擦撹拌することによって、第1部材12の開放空間13の開口14を閉鎖する。

(もっと読む)

部材の取付方法

【課題】設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済む部材の取付方法を提供する。

【解決手段】第一材料1に予め穿設してある取付孔3に対し、該取付孔3より大きな外径のフランジ部4を基端側に備えたボルト5の先端側を挿通し、第一材料1に前記フランジ部4を被覆するように第二材料2を重ね合わせ、前記フランジ部4に対応させて配置した接合ツール7を回転しながら第二材料2に押し付け、該第二材料2と接合ツール7との間に生じた摩擦熱で前記フランジ部4周囲の第二材料2を固相状態のまま局所的に軟化させて前記フランジ部4を埋没させ、該フランジ部4周囲の軟化した第二材料2を第一材料1の表面に密着せしめてから前記接合ツール7を引き抜き、前記フランジ部4周囲の第二材料2を硬化させてボルト5を第一材料1及び第二材料2に対し固定する。

(もっと読む)

摩擦スポット接合方法及び摩擦スポット接合構造

【課題】 鋼板に2枚のアルミニウム合金板を重ね合わせて順次摩擦スポット接合する摩擦接合部の摩擦接合強度を確保でき、その摩擦接合部の接触腐食に対する高い耐食性を確保することができる摩擦スポット接合方法及び摩擦スポット接合構造を提供する。

【解決手段】 鋼板W1とアルミニウム合金板W2を重ね合わせ、第1接合ツールを回転させつつアルミニウム合金板W2に押圧し、アルミニウム合金板W2を摩擦熱で軟化させ塑性流動させて鋼板W1とアルミニウム合金板W2の界面を固相接合する第1接合部を形成する。次に、前記の第1接合部30を覆うようにアルミニウム合金板W2にアルミニウム合金板W3を重ね合わせ、第1接合部30に対応する位置において第2接合ツールを回転させつつアルミニウム合金板W3に押圧し、アルミニウム合金板W3を摩擦熱で軟化させ塑性流動させて接合した第2接合部31を形成する。

(もっと読む)

異種材料の接合方法、接合装置及び接合構造

【課題】接合界面に緻密な酸化皮膜が介在していたとしても、大きな入熱を投与することなく、比較的容易に接合部から除去することができ、接合強度の向上が可能な異種材料の接合方法と、このような異材接合に好適に使用することができる異種材料の接合装置、さらにはこのような方法による異種材料の接合構造を提供する。

【解決手段】互いに異なる融点を有する高融点材料1と低融点材料2を重ね合わせて接合するに際して、これら両材料の間にこれら材料とは異なる第3の材料を介在させた状態で、高エネルギービームBを高融点材料表面に照射しつつ、両材料を相対加圧し、上記両材料の少なくとも一方と第3の材料との間で共晶溶融を生じさせて両材料を線状に接合する。

(もっと読む)

接合方法

【課題】接合強度及び接合部品の品質が確保される接合方法を提供する。

【解決手段】電磁バルブ17を所定時間だけ開いて、第2の油圧ポンプP2 の油圧を油圧シリンダ15に供給し、シャフト2に衝撃荷重を負荷させる。これにより、衝撃荷重の撃力によってシャフト2が下方へ押込まれ、ロータ1がシャフト2によって打抜かれ、該ロータ1に形成される打抜き穴4にシャフト2が圧入される。この時、圧入に使用される仕事の、接合面の単位面積当りの仕事率 E4 を、1.0×107 W /m2 以上に確保する。これにより、圧入に伴う高速度摩擦時に、接合面の最表面に、高い密度のエネルギが集中的に付与され、当該接合面に金属的な結合に相当する接合層が形成され、ロータ1とシャフト2とが金属接合される。これにより、ロータシャフト3(接合部品)の接合強度が確保され、品質が確保される。

(もっと読む)

材料の接合方法

【課題】設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済み、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる材料の接合方法を提供する。

【解決手段】接合孔4を予め穿設してある第一材料1を第二材料2と第三材料3とで挟み、接合ツール8を回転しながらピン部7を第二材料2に押し付け、摩擦熱で第二材料2を固相状態のまま局所的に軟化させて第一材料1の接合孔4へ入り込ませると共に、ピン部7を第三材料3にも押し付けて該第三材料3を摩擦熱により固相状態のまま局所的に軟化せしめ、接合孔4に入り込ませた第二材料2と第三材料3との境界部分10を撹拌してから接合ツール8を引き抜いて境界部分10を硬化させる。

(もっと読む)

部品結合方法

【課題】金属製の筒部材31の内周に金属製の軸部材2の端部を嵌合した状態で一体的に結合する方法において、比較的簡単に十分な強度の結合構造を提供する。

【解決手段】軸部材2として、その端部の外周を当該端部側へ向けて漸次縮径するテーパ面2aとするとともに当該端部の中心部分に中空部2cを設けかつ当該端部の外周テーパ面を未硬化状態にしたものを用意する。筒部材31として、その内周を軸部材の端部の外周テーパ面2aと合致するテーパ面31cとしかつ当該内周テーパ面を未硬化状態にしたものを用意する。筒部材31の内周テーパ面に軸部材の端部の外周テーパ面を嵌合して摩擦溶着させてから、軸部材2の中空部内から摩擦溶着部分を強制的に冷却する。つまり、摩擦溶着時に発生する摩擦熱で軸部材と筒部材との摩擦溶着部分およびその周辺が焼入れされ、その後の強制冷却で硬度が管理される。

(もっと読む)

摩擦圧接方法

【課題】材料強度がばらついた場合でも寄り代のばらつきが少なくなる摩擦圧接法を提供することによる。

【解決手段】(1)概鋳物と概鍛造材を同一の軸心で固定し、(2)両者を接合部外径の相対周速400〜3500mm/sec で回転させ、(3)次いで一次圧力(P1)50〜250MPa で所定の軟化層量が得られるまで加圧し、(4)さらに一次圧力より高い二次圧力(P2)250〜800MPaまで昇圧、(5)昇圧の指示後0〜1.0s以内に前記回転を停止する動作を始め、(6)前記昇圧の指示後5.0s 以上最大圧力に保つことを基本工程とする摩擦圧接方法であって、前記(1)と(2)の間に、(1′)回転停止の状態で概鋳物と概鍛造材を圧力(P0)300〜1200MPa の範囲で加圧し一旦除荷する工程を含むことを特徴とする析出強化型合金からなる鋳物と析出強化型合金からなることを特徴とする。

(もっと読む)

抵抗溶接による異種金属の接合方法及び接合構造

【課題】抵抗溶接により異種金属を接合するに際して、接合過程における金属間化合物の生成を抑制しながら、接合界面における酸化被膜を除去することができ、強固な接合が可能な異種金属の接合方法と、抵抗溶接による異種金属の強固な接合構造を提供する。

【解決手段】亜鉛めっき鋼材1とアルミニウム合金材2とを重ね合わせ、亜鉛めっき鋼材1のめっき層1p中の亜鉛とアルミニウムとの共晶溶融を生じさせて抵抗溶接するに際し、上記鋼材1及びアルミニウム合金材2の一方又は両方、望ましくはアルミニウム合金材2の接合部位に、被接合面が曲面をなす厚肉部Tを形成しておく。

(もっと読む)

複数ワークの分離方法

【目的】複数ワークを同時に摩擦撹拌接合した後においてワークを簡単に分離できるようにする。

【構成】ブラケット4とアーム部2を突き合わせた仮組みセット44を複数横並びさせ、各突き合わせ部6を一直線状にしてその上を回転工具30により一回で摩擦撹拌接合して全体が一体化したセット結合体45とする。接合ライン42上における境界部41との交点43の上からドリル40にて分離用穴8を形成する。これにより隣り合うリンクロッド1を分離する。このとき、接合ライン42と境界部41の交点43近傍には、摩擦撹拌に伴って不均一組織部が形成されるが、この不均一組織部も分離用穴8により同時に除去できる。

(もっと読む)

アルミクラッド圧延のパススケジュールの決定方法

【課題】アルミ合金クラッド材を熱間圧延により製造する場合に、積層構造や積層材質が異なる場合でも、積層界面での圧着を促進し、剥離が防止できる簡便なパススケジュールの決定方法を提供することである。

【解決手段】アルミクラッド圧延のパススケジュールを、剥離を生じない界面接合強度(臨界最大せん断応力τ(limit))を圧延実績データに基づいて界面での累積ひずみ(トータルひずみ)を用いて定式化し、このτ(limit)を圧延パス毎に予め算出し、一方、圧延パス毎に界面に作用する最大せん断応力τを数値解析により予測し、前記τがτ(limit)を超えないようにパス毎の圧下量を決定するようにしたのである。この方法によれば、剥離を生じない界面接合強度以下の範囲で各パスでの適正圧下量(圧下率)を簡便に求めることができ、必要以上の軽圧下パスをなくすることができ、圧延能率の向上に寄与する。

(もっと読む)

円筒状部材の接合構造及びその接合方法

【課題】アルミ系金属部材及び鉄系金属部材からなる各円筒状部材の摩擦圧接接合部における鉄系金属部材側の耐食性を向上させる。

【解決手段】プロペラシャフト1は、鉄系金属材料からなる中空円筒状に形成され、外周面に保護層13を有するスタブシャフト11と、アルミ系金属材料からなる中空円筒状の第1チューブ12と、を有しており、両者は摩擦圧接によって接合されている。両者の接合の際、スタブシャフトの接合端部から拡径してほぼ反り返り状に折曲したバリ16を形成すると共に、接合面側には非保護部14を形成し、最大拡径部16aを境界として、軸方向逆端側へ縮径する縮径部17には保護層を形成した。これにより、スタブシャフト単体の腐食が防止されることは勿論、露出面積の微小な非保護部の外周部14bは、電食しても酸化生成物の生成によって腐食の促進が抑制される。

(もっと読む)

円筒状物品の製造方法

【課題】接合部裏面における未接合部乃至はキッシングボンド等の欠陥のない、健全な円筒状物品を、有利に製造することのできる方法を提供する。

【解決手段】突き合わされるそれぞれの端部の両側において側方にそれぞれ突出した所定幅の突出部12a、12b;14a、14bを有し、且つそれぞれの端部の対応する一方の側の突出部12a、14aの突合せ面にそれぞれ開口する半円形状の凹所を有するブランク材10を、所定の板材のプレス打抜き加工により形成した後、かかるブランク材を丸めて、その両端部を突き合わせ、円筒状と為すと共に、それぞれの端部における対応する突出部を突き合わせ、その際、半円形状の凹所の突合せによって、摩擦撹拌接合の開始端となる円形の挿入孔16を形成し、そして、この得られた円筒状成形体20の突合せ部22を挿入孔16にセットしたボビンツール型回転工具にて摩擦撹拌接合する。

(もっと読む)

内燃機関のピストン及びその製造方法

【課題】 リング溝13の強化及び面粗度の低減化を図る。

【解決手段】 内燃機関用のアルミニウム合金製のピストン10の外周部に、回転工具11のピン13を挿入した状態で軸回りに回転させながら、ピストン10と回転工具11とを周方向に相対移動させることによって、摩擦撹拌された摩擦撹拌領域18をピストン全周にわたって形成する。この摩擦撹拌領域18にリング溝15を形成する。

(もっと読む)

81 - 100 / 155

[ Back to top ]