Fターム[4E067EC01]の内容

Fターム[4E067EC01]に分類される特許

61 - 80 / 177

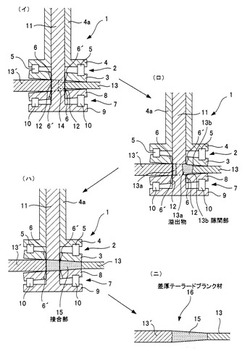

摩擦撹拌接合装置と、該摩擦撹拌接合装置を利用した異種金属同士の差厚テーラードブランク材の製造方法

【課題】摩擦撹拌接合によるテーラードブランク材の製造において、接合部の表面を板厚が連続して変化する平滑な傾斜面とする。

【解決手段】摩擦撹拌接合装置1において、上、下ショルダー2、7を板厚の異なる接合母材13、13’の厚さに合わせて傾動させて該接合母材13、13’を挟持した上、突き合わせ面14に沿ってプローブ12を差し込み摩擦撹拌を行うことで、摩擦撹拌接合の際に発生する接合母材13の溢出物が、プローブ12並びに傾動する上、下ショルダー2、7によって薄板状の接合母材13側に誘導されて凝固するので、接合部15の表面は板厚が連続して変化する平滑な傾斜面となる。

(もっと読む)

基板接合装置

【課題】単一の真空チャンバで様々な接合技術を選択して使用することが出来ると共に、それらの併用を可能とする。

【解決手段】基板接合装置は、接合すべき一対の基板6、7を互いに対向するよう保持する基板ホルダ2、3と、この基板6、7の接合すべき面に向けて配置したイオン・ラジカル源11、11と、前記の少なくとも一方の基板ホルダ2、3を移動させて基板2、3の接合すべき表面を互いに接触、加圧する移動機構とを有する。そして、前記イオン・ラジカル源11、11は、プラズマ中でガスをイオン化及び/またはラジカル化するプラズマ室12、12と、このプラズマ室12、12で発生したイオンを前記基板6、7の接合すべき面に向けて発射するイオン引出電極14、14と、イオンをトラップし、前記プラズマ室12、12で発生したラジカルのみを前記基板6、7の接合すべき面に向けて発射するイオントラップ電極15、15とを有する。

(もっと読む)

溶接用のエンクロージャー、このような溶接用のエンクロージャーを含む溶接装置、及び溶接用のエンクロージャーを使用して第1及び第2の溶接エレメントを溶接する方法

本願は、溶接用のエンクロージャー(15)、このような溶接用のエンクロージャー(15)を含む溶接装置(10)、及び溶接方法に関する。装置(10)は、第1及び第2の溶接エレメント(16、18)を夫々を受け入れて保持するようになった第1及び第2の向き合った工具面(12、14)を有する。溶接用のエンクロージャー(15)は、溶接エレメント(16、18)間の相対的移動及び溶接エレメント(16、18)の少なくとも一方の物理的寸法の変化を可能にするハウジング(22)を含む。溶接用のエンクロージャー(15)は、更に、ハウジング(22)を溶接装置(10)に対して位置決めするための手段を含み、加熱エレメント(20)が設けられている。 (もっと読む)

摩擦撹拌接合用の裏当部材、及び摩擦撹拌接合方法

【課題】金属材の接合強度を十分に確保でき、かつ耐久性の高い摩擦撹拌接合用の裏当部材、及びこれを用いた摩擦撹拌接合方法を提供する。

【解決手段】裏当部材1では、載置部3と側部4,4とによって囲まれる内部空間S内に蓄熱材7が充填されている。この蓄熱材7により、突き合わせ部分Pの裏面側に対して十分な入熱が与えられる。これにより、突き合わせ部分Pにおける金属材12,12の塑性流動が十分に促進され、接合強度が確保される。かかる裏当部材1では、摩擦熱が入熱したときの温度に対する曲げ強度は、金属製の外郭部材2によって確保される。したがって、回転ツール13からの荷重や、入熱に対する高い耐久性も同時に担保される。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦撹拌を行うとともに金属部材の両側面間の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、第一金属部材1aと第二金属部材1bとを突き合わせてなる被接合金属部材1に対して回転ツールGを移動させて摩擦撹拌を行う接合方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に対して被接合金属部材1の表面A側から摩擦撹拌を行う第一の本接合工程と、裏面B側から摩擦撹拌を行う第二の本接合工程と、一方の側面側Cから摩擦撹拌を行う第三の本接合工程と、他方の側面側Dから摩擦撹拌を行う第四の本接合工程と、を含み、表面側塑性化領域W1及び裏面側塑性化領域W2と、第一側面側塑性化領域W3及び第二側面側塑性化領域W4とを重複させることを特徴とする。

(もっと読む)

接合用治具

【課題】金属要素同士の目開きを好適に防止しつつ、タブ板の設置作業を簡略に行うことができる接合用治具を提供することを課題とする。

【解決手段】金属要素W1,W2同士の突合部TWの端部にタブ板70を配置して熱加工による接合をする際に使用される接合用治具であって、タブ板70を支持する支持部13を有するとともに、当該支持部13に支持されたタブ板70を金属要素W1,W2へ向けて押圧する押圧手段30を備え、さらに、金属要素W1,W2の端部を突合部TWへ向けて押圧保持する保持手段40を具備したことを特徴とする。

(もっと読む)

航空宇宙分野における複合スキンを製造するための方法

航空宇宙産業のための複合スキン1およびこのタイプの複合スキン1を製造するための方法を提供する。この方法は、バットプレート12の一端20にてバットストラップ22を形成するためにバットプレート12から余剰材料33を除去するステップと、次いでバットプレート12の他端19をスキンプレート11に、材料間接着により連結するステップと、次いでさらなるスキンプレート13をバットストラップ22に固定して複合スキン10を形成するステップとを含む。本発明の背景にある構想は、リベット連結を材料間接着に替えることを含む。これが、複合スキン10の重量および複合スキン10の製造コストを低減する利点をもたらす。  (もっと読む)

(もっと読む)

伝熱板の製造方法及び伝熱板

【課題】摩擦攪拌接合により製造される伝熱板において、熱交換効率の高い伝熱板の製造方法及び熱交換効率の高い伝熱板を提供することを課題とする。

【解決手段】本発明に係る伝熱板1の製造方法は、ベース部材2の表面3に開口する蓋溝6の底面に形成された凹溝8に、熱媒体用管16を挿入する挿入工程と、蓋溝6に蓋板10を配置する蓋溝閉塞工程と、蓋溝6の側壁5a,5bと蓋板10の側面13a,13bとの突合せ部V1,V2に沿って回転ツールを移動させて摩擦攪拌接合を施す接合工程と、を含み、前記接合工程において、熱媒体用管16の周囲に形成された空隙部に、ベース部材2及び蓋板10を摩擦熱によって流動化させた塑性流動材Qを流入させることを特徴とする。

(もっと読む)

接合継手の製造方法

【課題】接合操作を容易に行うことができ、且つ、高い強度と高い硬さを有する接合継手を得ることができ、更に、接合継手の時効処理に要する時間を短縮することができる接合継手の製造方法を提供すること。

【課題手段】接合継手の製造方法は、接合予定部4の裏面に凸部が設けられた接合ワーク3の前記接合予定部4を摩擦撹拌接合したのち、接合ワーク3の摩擦撹拌接合部Jを圧延することによって、凸部を押し潰して接合ワークの3表裏両面を平坦状に形成し、次いで、接合ワーク3を時効処理する。

(もっと読む)

ダブルキンパネルの接合継手及び構造体

【課題】生産性を向上させるダブルスキンパネルの接合継手及構造体を提供することを目的とする。

【解決手段】ダブルスキンパネル11A,11B同士を幅方向に突き合わせ、上面板側又は下面板側の少なくとも一方を固定ピン式の摩擦攪拌接合用工具によって摩擦攪拌接合するための接合継手であって、上面板21および下面板22のそれぞれ延長上に形成された上下の接合部25,26が、第1ダブルスキンパネルでは、面外方向外側を向いて傾斜した傾斜面が形成され、第2ダブルスキンパネルでは、面外方向内側を向いて傾斜した傾斜面が形成され、接合部同士が幅方向に嵌り込むようにしたものであり、その接合部の間に連結されて摩擦攪拌接合用工具1の荷重を支える端部リブ24a,24bが、第1及び第2ダブルスキンパネルの一方又は両方に形成された接合継手。

(もっと読む)

摩擦攪拌による複数列部材の製造方法

【課題】摩擦攪拌接合による熱歪み(熱変形)に起因するギャップを防止して、複数本の長尺部材を良好に摩擦攪拌接合する。

【解決手段】接合線35の始端外側と終端外側に位置する長手方向端側に、接合線を挟んで隣接する長尺部材の幅方向の収縮を許容する収縮許容部が形成されている長尺部材同士を突き合わせた後、前記接合線の始端から終端まで摩擦接合し、その後始端外側と終端外側で長尺部材長手方向端側をカットすることを特徴とする。この収縮許容部として、前記接合線始端若しくは接合線終端位置より長手方向外側の長尺部材の突き合わせ部に長手方向に沿ってU字、矩形状若しくはV字状、若しくはナイフエッジ状の切り欠き空間33、34を形成するようにした。

(もっと読む)

熱交換板およびその製造方法

【課題】流路設計の自由度を向上させること。

【解決手段】断面視矩形状を有する少なくとも一本の第1の溝4と、この第1の溝4の底面4a中央部に、前記第1の溝4の両側面4bに沿って形成された、前記第1の溝4よりも幅の狭い、断面視矩形状を有する第2の溝5とが、その表面2aに形成された平板状の本体2と、前記本体2の表面2a全体を覆うとともに、その裏面3aに、前記本体2の表面2aに重ね合わされた際に、その頂面6aが前記第1の溝4の底面4aと接し、その両側面6bが前記第1の溝4の両側面4bと接するとともに、その頂面6aと前記第2の溝5とにより流路7を形成する凸部6が形成された平板状の蓋3とを、摩擦攪拌接合により接合した。

(もっと読む)

熱交換板

【課題】加工するのに要する作業時間を短縮することができ、製造コストの低減化を図ることができて、かつ、接合部の裏波が流路に入ることを防止することができ、接合による蓋の変形を防止すること。

【解決手段】断面視矩形状を有する少なくとも一本の第1の溝4が、その表面2aに形成された平板状の本体2と、前記第1の溝4と略同じ平面視形状を有し、前記第1の溝4内に嵌め込まれた際に、その裏面3aが前記第1の溝4の底面4aと接し、その両側面3bが前記第1の溝4の両側面4bと接するとともに、その表面3cが前記本体2の表面2aと略面一となるように形成された蓋3とを備え、前記裏面3aの中央部に、前記両側面3b,4bに沿って形成された第2の溝5が設けられており、かつ、前記蓋3が、前記本体2に摩擦攪拌接合により接合されている。

(もっと読む)

摩擦攪拌接合装置

【課題】 回転体を回転中心軸に正確に保持でき、軸受および回転体が保護でき、かつ、接合部の凝固割れを防止できる摩擦撹拌接合装置を得る。

【解決手段】 本発明の摩擦撹拌接合装置は、被接合部材15、16を突合わせて固定する架台14と、回転体13の先端部に設けられ被接合部材15、16と接触するプローブ52とを備え、 架台14は、接合線17を一定温度に保つ第1の冷却手段が設けられ、回転体13の後段に回転体13を駆動するツールヘッド12を設け、ツールヘッド12は、3次元方向に移動可能な走行体11に設けられ、かつ、ツールヘッド12を冷却する第2の冷却手段18を具えた構成である。

(もっと読む)

摩擦攪拌接合方法

【課題】 被接合材の接合部にキッシングボンドが発生せず、ルート割れが発生せず、疲労破壊も発生しにくく、且つ低コストで生産性よく被接合材同士を良好に突合わせ接合する。

【解決手段】 摩擦攪拌接合において、被接合材31と、被接合材32の突合せ部33とその周辺部の被接合材31、32と裏当て治具10との間に金属箔21を挟着し、かつ金属箔21と裏当て治具10との間に固体潤滑剤層22を介在させる。なお、支持体23は固体潤滑剤層22の支持を容易にするためのものであるが、必ずしも必要としない。

(もっと読む)

自動車クロージャー部品および製造方法

【課題】接合部に圧痕や溶融部が形成されることがなく外観に優れ、十分な強度を有する接合部をそなえた自動車クロージャー部品およびその製造方法を提供する。

【解決手段】プレス成形された金属製のアウターパネル2とインナーパネル3からなり、端縁部Eが電磁シーム圧接されている。

(もっと読む)

溶接部の補修方法及び補修装置

【課題】溶接部に生じた気泡を除去可能な補修方法及び補修装置を提供する。

【解決手段】溶接後の溶接部50に対して、回転工具80を回転させながら挿入し、回転させながら溶接部50の溶接ビードの長手方向に沿って移動させる。回転工具の80の先端80bは部材10,20の表面より外側の溶接ビード内に位置する。これによって、回転工具80の先端80bから溶接ビード側は切削されて除去される。溶接ビードには回転工具80の押し付け力及び攪拌力が加わり、溶接部50内の気泡が接合されて溶接部50の外に排出される。

(もっと読む)

接合方法

【課題】金属部材同士の突合部において摩擦攪拌を行うことで金属部材同士を接合する方法であって、接合部における気密性や水密性を向上させることが可能な接合方法を提供する。

【解決手段】金属部材1同士の突合部J1に対して摩擦攪拌を行う接合工程を備えた接合方法であって、接合が行われる突合部J1の平面線形が、3本の直線L1,L2,L3と2箇所の屈折点C1,C2との組み合わせからなり、この突合部J1の平面線形の延長距離が、両金属部材1,1の幅寸法Wよりも大きくなるように形成されている。

(もっと読む)

摩擦攪拌接合方法

【課題】本発明は2箇所以上の摩擦攪拌接合をする方法に関する。本発明の目的は、摩擦接合部の面板の厚さが他方の摩擦攪拌接合部の面板の厚さとは異なっていても容易に摩擦攪拌接合ができる方法を提供することにある。

【解決手段】3枚の形材10、11、12が治具15に載せられており、2つの突き合せ部ある。形材10の面板14の板厚は厚く、形材12の面板14の板厚は薄い。凸部18の突出厚さは、厚い面板を接合する個所Aが、薄い面板14を接合する個所Bの凸部の突出厚さよりも厚い。摩擦攪拌接合時、回転工具を形材10、11、12に挿入する大きさは同一である。回転工具の大きさは全て同一にでき、また回転工具の挿入量も同一にでき、容易に摩擦攪拌接合ができる。

(もっと読む)

接合方法

【課題】継手部材を利用して金属部材同士を接合する方法であって、接合部の美観や気密性・水密性を低下させるような接合欠陥が形成され難い接合方法を提供することを課題とする。

【解決手段】継手本接合工程および一体化工程により継手部材20に形成された塑性化領域W2,W3に対して摩擦攪拌を行う補修工程を含む接合方法であって、補修工程では、継手部材20の上面側から塑性化領域W2,W3に挿入した補修用回転ツールCを、金属部材10の側面に露出する継手部材20の露出側面22に沿う方向に相対移動させることで、塑性化領域W2,W3に対して摩擦攪拌を行うことを特徴とする。

(もっと読む)

61 - 80 / 177

[ Back to top ]