Fターム[4E068CA09]の内容

Fターム[4E068CA09]の下位に属するFターム

罫書線追従 (21)

Fターム[4E068CA09]に分類される特許

241 - 260 / 533

溶接方法および構成要素

溶接によってへこみ(4)を塞ぐ際、結束不良や亀裂が生じる場合がある。へこみ(4)の外側およびその表面上に溶接材料が形成される好適な充填方法によって、上記の問題は回避される。  (もっと読む)

(もっと読む)

算出された溶接歪みに基づいて溶接する溶接法、ワークの欠陥位置を検出するための検出ユニットを備えた溶接装置、並びに複合体

本発明によれば、第1のワーク(10)を第2のワーク(11)に接続するために溶接法、特にレーザ溶接法において、第1の方法ステップで第1のワークと第2のワークとを互いに接触させ、第2の方法ステップで所望の溶接歪みを算出し、第3の方法ステップで前記溶接歪みに基づいて第1のワークと第2のワークとを互いに溶接することを特徴としている。  (もっと読む)

(もっと読む)

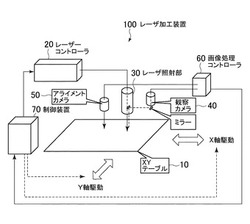

アライメント補正機能を有するレーザ加工装置

【課題】 被加工物をレーザにより加工する場合に加工装置から発生する熱による影響によりレーザ光の照射位置が変化しても、加工位置の補正を高精度に行なうことが可能なレーザ加工装置を提供する。

【解決手段】 レーザ光を照射して被加工物を加工する加工装置に、第1カメラおよび第2カメラを設けその加工工程において、夫々のカメラにてレーザ加工前にレーザ照射しそのスポット位置を確認し位置補正する工程を設けた。

【効果】 レーザ加工中に発生する熱によりレーザ加工装置の熱膨張等によりレーザ照射位置が変化しても、加工前に被加工物や別置のダミー加工物にレーザ照射しその位置を第1カメラおよび第2カメラにより確認して位置補正を行なうことができるので、レーザ加工の位置精度を向上させることができる。

(もっと読む)

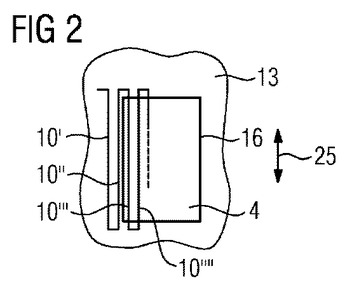

スクライブ加工方法及び装置

【課題】 各スクライブ加工工程における基材の歪み量が、製造工程中の熱応力や機械的応力を原因として大きく異なるものであったとしても、2以上のスクライブ加工工程のそれぞれにおいて形成されるスクライブ線同士の位置的相関を設計通りの位置的相関に維持することを可能とする。

【解決手段】 1の成膜工程が完了した中間品シート乃至プレート上から、前記基材に直接に刻設されたパンチ孔やアライメントマーク等の位置合わせシンボルの位置を光学的に検出し、前記シンボルの検出された位置と、前記シンボルの位置とそれに対応するスクライブ線上の位置との設計上の位置関係とに基づいて、設計上のスクライブ加工位置を補正し、前記補正後のスクライブ加工位置に対してレーザ光を照射してスクライブ線を形成する。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】従来の穴あけ加工方法では、レーザ加工時の熱影響のために、加工穴形状の歪、加工穴径のばらつき(穴径肥大)、マイクロクラックの発生が問題となっていた。

【解決手段】パルスレーザのレーザ径よりも大なる径の穴を被加工物に加工する際に、加工する穴の形状に沿って前記被加工物をレーザが貫通するまで照射してから次に照射するレーザが重ならない距離以上に離した間隔でレーザを照射して前記穴を1周するステップと、前記穴の形状に沿って前記1周するステップで加工した加工位置からずらした位置から新たに前記1周するステップを行い、前記穴の形状の全周に貫通穴を形成する。

(もっと読む)

レーザ溶接装置

【課題】本発明は、溶接部位が離れたものや溶接箇所が多数存在するような被溶接物においても、溶接工程の生産性が低下しないレーザ溶接装置を提供する。

【解決手段】金属粉末を供給する複数の開口と前記開口毎の金属粉末の吐出を制御する吐出制御手段を有する送給手段と、被溶接物と送給手段を相対移動させる駆動手段と、吐出した金属粉末の位置にレーザ光を照射するレーザ光位置調整手段を設けたことにより、金属粉末の供給は複数の開口毎の金属粉末の吐出を制御することにより行われるとともにレーザ光の移動には高速なレーザ光位置調整手段を用いることができるため、時間のかかるレーザヘッドや被溶接物の移動を無くすことができる。

(もっと読む)

レーザ加工制御装置及びレーザ加工制御方法

【課題】高精度かつ高速に加工対象物へのレーザ加工を実現する。

【解決手段】予め設定された加工対象物の各加工位置へレーザ光を照射し加工を行うための制御を行うレーザ加工制御装置において、前記レーザ光を照射するレーザ発振器の照射タイミングを制御するトリガ制御手段と、前記レーザ光の方向を変えるガルバノミラーを所定の位置に整定させるガルバノスキャナを制御するガルバノ駆動制御手段と、前記加工対象物を所定の位置に移動させるステージの移動制御を行うステージ駆動制御手段と、前記トリガ制御手段、前記ガルバノ駆動制御手段、及び前記ステージ駆動制御手段にそれぞれ対応する制御信号を出力し、前記トリガ制御手段、前記ガルバノ駆動制御手段、及び前記ステージ駆動制御手段の何れか1つから制御完了信号を入力する主制御手段とを有することにより、上記課題を解決する。

(もっと読む)

レーザ加工方法およびレーザ加工装置

【課題】本発明は被加工物に合わせた調整が容易で迅速な加工を行えるレーザ加工方法およびレーザ加工装置を提供することを目的とする。

【解決手段】レーザ光源からレーザ光を出力するステップと、前記出力したレーザ光を複数に分割するステップと、前記分割したレーザ光が被加工物上に照射されたときの各レーザ光の間隔を決めるステップと、間隔を決めたレーザ光を被加工物の所定位置に照射するステップを有するものである。より、具体的は、分割したレーザ光が被加工物上に照射されたときの各レーザ光の間隔を決めるステップとして、ミラー角度を変えたり、プリズムを移動させたり、回折光学素子を回転させたり、音響光学素子の駆動周波数を変えたり、ビームスプリッタを移動したりするものである。

(もっと読む)

光加工方法およびマスク

【課題】マスクを介した光の照射による3次元形状の加工において、マスクを介した光の照射領域のつなぎ目部分での異常形状の発生を抑制すること。

【解決手段】本発明は、複数の開口m1が幅方向に並ぶマスクMを用い、このマスクMを介して加工対象物である基板Sに光を照射しながら光の照射領域をマスクMの幅方向と直交する方向に移動させる工程と、マスクMの幅一つ分の光の照射および照射領域の移動が終了した後、次段の幅一つ分の光の照射および照射領域の移動を行うにあたり、前段の幅一つ分の光の照射および照射領域の移動による光の照射部分の一部と次段の幅一つ分の光の照射および照射領域の移動による光の照射部分の一部とを重ね合わせ、複数の開口m1の各々に対応した各照射ラインで光の照射量が等しくなるようにする工程とを有する光加工方法である。

(もっと読む)

レーザ加工方法、レーザ加工装置及びソーラパネル製造方法

【課題】分岐された複数のレーザ光毎にDOEを設けることなく、全てのレーザ光をトップハットビームに変換して基板に照射できるようにする。

【解決手段】レーザ加工装置は、レーザ光を複数のレーザ光に分岐し、分岐された複数のレーザ光をワークに対して相対的に移動させながら照射することによってワークに所定の加工を施す。このとき、レーザ光の分岐前の光路中に位相型回折光学素子手段を配置してレーザ光をトップハット強度分布に変換する。変換後のレーザ光は、分岐手段によってそれぞれ複数のレーザ光に分岐される。分岐手段は、変換後の複数のレーザ光がワークに照射されるまでのそれぞれの光路長が互いに等しくなるようにレーザ光をワークまで導いて照射する。

(もっと読む)

保持テーブルおよび加工装置

【課題】レーザー加工と切削加工とを用いて半導体ウェーハを切断する加工装置において、保持テーブルの表面の発熱を抑えると共に、保持テーブル上において切削ブレードのセットアップ作業を行うことができる保持テーブルおよび加工装置を提供すること。

【解決手段】少なくとも所定の波長のレーザー光線に対して透過性を有し、半導体ウェーハWを保持するウェーハ保持面52aと、ウェーハ保持面52aと同一平面において、少なくとも導電性を有し、切削ブレード37の刃先との接触時の通電によって切削ブレード37の切り込み方向における基準位置が検出可能なセットアップ基準面51cとが形成された。

(もっと読む)

薄膜積層ガラス基板の薄膜除去方法及び装置

【課題】加工点で発生した蒸発物やプラズマ、粉塵等の、基板内のデバイスを構成する部分に対する付着をより確実に防止し、デバイスとしての品質を低下させることなく薄膜積層ガラス基板の周辺部の不要な薄膜をレーザにより除去する。

【解決手段】薄膜除去装置(A)は、薄膜(51)を下側にして薄膜積層ガラス基板(5)を保持する受ピン(11)と、薄膜積層ガラス基板(5)のガラス板(50)側からガラス板(50)を通し加工部にレーザを当てて薄膜(51)の不要部分を除去するレーザ走査部(4)と、薄膜積層ガラス基板(5)の下方において非加工領域側から薄膜(51)の膜面と平行に気体を供給する気体供給部(2)と、気体供給部(2)で供給された気体と、加工部で生じた蒸発物やプラズマ、粉塵等を含む雰囲気を薄膜(51)の膜面と平行に各辺方向へ流れるように吸引する気体吸引部(3)を備えている。

(もっと読む)

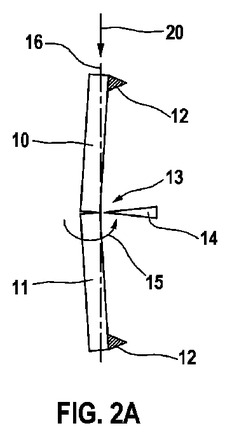

材料に穴を開けるための装置および方法

レーザビーム照射によって固形のシート材料(1)に穴を生成するための装置が記載され、この装置は、レーザ照射源と、使用の際に、穴が形成される固形のシート材料(1)の表面上に、その照射源から、レーザ照射のビームを衝突させるための焦点合わせ装置(11)と、その固形のシート材料(1)を保持するための保持デバイス(7)とを備え、この保持デバイス(7)は、使用の際、弓形の構成にて、そのシート材料(1)を保持するように構造化される。このような弓形の構成を利用する固形のシート材料に穴を生成する方法もまた記載される。 (もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 良質の加工を行う。

【解決手段】 レーザビームを出射するレーザ光源と、加工対象物を保持するステージと、外部から与えられる制御信号に基づいて、レーザ光源を出射したレーザビームを、ステージに保持された加工対象物上で走査するビーム走査器と、ビーム走査器を介して、ステージに保持された加工対象物の画像を取得する受光装置と、受光装置で取得された加工対象物の画像のデータに基づいて、ステージに保持された加工対象物上にレーザビームを入射させる複数の入射目標位置を設定し、入射目標位置にレーザビームが照射されるようにビーム走査器に制御信号を与える制御装置とを有するレーザ加工装置を提供する。

(もっと読む)

被加工物の高スループットレーザ加工を実現するためにレーザビーム位置決めシステムに対する動的熱負荷を制御する方法

密集パターンで配置された被加工形状(18)の高スループットレーザ加工を実現する方法は、被加工形状の加工中にレーザビームを方向付けるレーザビーム位置決め器と光学素子に対する動的熱負荷によって生じる被加工形状の加工精度と品質の劣化を最小化する。望ましい実施形態は、音響光学ビーム偏向器(AOD)タイプまたは電気光学偏向器(EOD)タイプのゼロ慣性光学偏向器と、ガルバノメータヘッド(30)と、被加工形状の間でレーザビーム(16)を位置決めするため協調動作するリニアステージ(34)と、を備えるレーザビーム位置決めシステム(32)を用いて実装される。 (もっと読む)

レーザ加工装置

【課題】加工対象が設置された位置および傾きによらず、加工対象に対して位置精度良くレーザ加工を行う。

【解決手段】加工対象1を一定速度で第1の方向に搬送する加工対象搬送手段2と、加工対象搬送手段2上における加工対象1の位置を検出する位置検出手段3と、レーザ発振器4と、レーザ発振器4から出力されたレーザビームBの偏向方向を第1の方向と平行な方向において調整してレーザビームBを偏向させる偏向手段6と、偏向手段6で偏向されたレーザビームBを偏向して被加工面に対して既定の走査方向に一定速度で走査する走査手段7と、位置検出手段3で検出した加工対象搬送手段2上における加工対象1の位置の検出結果と、加工対象1の搬送位置に関する情報と、に基づいて偏向手段6におけるレーザビームBの偏向方向を制御する制御手段8と、偏向手段6および走査手段7で偏向されたレーザビームBを被加工面上に集光する集光手段9と、を備える。

(もっと読む)

座標位置検出装置及び座標位置検出方法

【課題】ティーチング作業時に、アーム取付体から加工ヘッドを取り外すことなく、より簡単な構成で、レーザ溶接点等のターゲットの座標位置を検出することが可能とする。

【解決手段】座標位置検出装置は、揺動自在で、それぞれのラインレーザ光22a〜22cの平面が互いに平行にならないように設置された少なくとも3つのスリットレーザ照射器20a〜20cと、各スリットレーザ照射器20a〜20cの揺動角度を検出する揺動角度検出手段(ロータリーエンコーダ30a〜30c)とを有する。

(もっと読む)

セル式ホイールの製造方法

金属製のセル式ホイールの製造方法において、以下の工程が連続的に実施される:(a)少なくとも中間スリーブの外周線の長さに対応する長さ(l)と、少なくともセル式ホイールの長さに対応する幅(b)を有する帯状金属薄板(26)を用意し、(b)金属薄板面に垂直で、且つ帯状金属薄板(26)の長手方向に垂直な帯状金属薄板(26)の両面に、所定の位置に所定の数、薄片(16)を配置し、薄片(16)を溶接又はろう付けによって帯状金属薄板(26)に連結し、(c)薄片(16)を両面に装着した帯状金属薄板(26)を曲げて、溶接又はろう付けによって帯状金属薄板(26)の両端を連結して中間スリーブを形成し、(d)外側スリーブとして中間スリーブと同軸の第1の管状スリーブを配置し、内側スリーブとして中間スリーブと同軸の第2の管状スリーブを配置し、溶接又はろう付けによって、薄片(16)の自由端を外側スリーブ又は内側スリーブに連結する。本方法により、圧力波過給機で使用するための、材料壁厚0.2mm以下のセル式ホイールの製造が可能となる。 (もっと読む)

パターン描画方法

【課題】 線状部分及びそれから分岐した枝部を含むパターンを描画し、所望の形状の転写パターンを残すことが可能なパターン描画方法を提供する。

【解決手段】 加工対象物の表面において、第1のレーザビームと第2のレーザビームとのビームスポットが第1の方向に相互に接して並ぶように光軸調整を行う。前記第1のレーザビームと第2のレーザビームとの入射位置が、前記第1の方向と交差する第2の方向に、始点から終点まで移動するように、前記加工対象物を移動させながら、前記第1のレーザビームは始点から終点まで連続的に入射させ、前記第2のレーザビームは断続的に入射させて、線状の軌跡から枝部が突出したパターンを描画する。

(もっと読む)

バルブシート形成用レーザ肉盛り装置及びレーザ肉盛り方法

【課題】 シリンダヘッドのバルブシート部に対するレーザ肉盛り加工の位置精度を向上することができるバルブシート形成用レーザ肉盛り装置を提供する。

【解決手段】 移載ロボット62により、支持装置30に設けられている位置決め機構32の位置決めピン38にレーザ光照射装置52により肉盛り部が形成されるシリンダヘッド10のバルブシート部18に対応するバルブステムのガイド穴40を挿入し、レーザ光照射装置52により肉盛り部が形成されたシリンダヘッド10を支持装置30に設けられている位置決め機構32の位置決めピン38から抜き出し、次にレーザ光照射装置52により肉盛り部が形成されるシリンダヘッド10のバルブシート部18に対応するバルブステムのガイド穴40に支持装置30に設けられている位置決め機構32の位置決めピン38が挿入されるようにシリンダヘッド10を支持装置30から離間して移動させる。

(もっと読む)

241 - 260 / 533

[ Back to top ]