Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

321 - 340 / 898

サポートプレートの洗浄方法

【課題】薄化される基板に貼り合わせることによって当該基板を支持するためのサポートプレートの洗浄後に廃溶液を発生させること無く、且つ安価に処理することが可能なサポートプレートの洗浄方法を実現する。

【解決手段】薄化される基板に貼り合せることによって当該基板を支持するためのサポートプレート1を洗浄する方法であって、サポートプレート1に酸素プラズマを接触させて、当該サポートプレート1に付着した有機物を除去する有機物除去工程を含む。

(もっと読む)

半導体レーザによる超薄板溶接方法とその半導体レーザによる超高速レーザ微細接合装置

【課題】 各基本ビームを複数組み合わせるスペースカップリングにより合成ビームを生成させ、超薄板金属の被溶接面の接合形状に適応する照射ビームを生成する半導体レーザによる超薄板溶接方法とその超高速レーザ微細接合装置を提供する。

【解決手段】 少なくとも三組の超小型半導体レーザLD1,LD2,LD3から発振される同一波長のビーム幅0.05mm〜0.3mm、ビーム長さ0.3mm〜1.5mmの楕円形ビームL1,L2,L3を、スペースカップリングSCで組み合わせて合成ビームL01,L02,L03を形成可能とし、100μm〜10μmまでの超薄板金属を超高速溶接する。

(もっと読む)

模様付金属製品の製法およびそれによって得られる模様付金属製品

【課題】美麗なデザイン、微細なデザインの色模様を、アルミニウムや真鍮等の金属製品の表面に簡単に付与することができ、しかもその色模様が長期にわたって剥げることのない、優れた模様付金属製品の製法と、それによって得られた模様付金属製品を提供する。

【解決手段】金属材からなるベース部材10aを準備する工程と、このベース部材10aの表面に第1の着色層12を形成する工程と、上記第1の着色層12の表面に金属蒸着層13を形成する工程と、上記第2の着色層14と金属蒸着層13とをレーザ照射によって部分的に除去し、その除去跡から上記第1の着色層12を露出させて色模様11を形成する工程と、最表面にトップコート層15を形成する工程とを備えている。

(もっと読む)

レーザ加工機

【課題】パターン部を取り囲む位置に切り取り予定線となる枠切り部を形成する場合に、その枠切り部のつなぎ片が破断することを抑制することができるレーザ加工機を提供すること。

【解決手段】被加工物にパターン部を加工した後は(S3:Yes)、シリンダの駆動圧を開放して(S4)、シリンダによる可動部材への付勢を弱めた上で、枠切り部の加工を開始するので(S5)、被加工物の張力が弱められた状態で枠切り部を形成(レーザ切断によりスリットを形成)することができる。よって、枠切り部のスリットを形成するに伴って、被加工物の断面積が減少しても、被加工物の張力が弱められている分、応力の増加を低減して、つなぎ片が破断することを抑制することができる。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】上下に重ね合わされた状態で対向する面の間に隙間が生じた平板状の二枚の金属板のレーザー溶接において、フィラーワイヤを利用してレーザー溶接を行う場合に、上下の金属板を良好に連結させることができるレーザー溶接方法等を提供する。

【解決手段】上側の金属板W1表面に向けてレーザー光LBを照射しつつ該レーザー光LBを金属板W1,W2に対して相対的に移動させ、溶融穴部WKを形成させると共にその溶接経路R後方に溶融池WYを形成する。フィラーワイヤXを、溶融池WYの熱を受けたときに溶融可能なように予め加熱し、端部が溶融池WYに接触するようにレーザー光被照射部Lよりも後方の位置から供給する。ワイヤXの端部が溶融池WYに接触したときに生成される溶融金属により、溶融池WYの溶融金属Wyの隙間Zを越えた下方への垂下を促進させる。フィラーワイヤXとして、脱酸素剤入りのワイヤを用いる。

(もっと読む)

ディスク・ドライブの構成部品の表面を仕上げる方法、ワークピースの表面を仕上げる方法、およびワークピース

【課題】レーザによるマシニングを用いた表面仕上げの方法を提供する。

【解決手段】ディスク・ドライブの構成部品の表面を仕上げる方法は、以下の工程を有する。パルス波形と、構成部品からの材料除去に十分なエネルギーとを有するレーザが提供される。構成部品の表面が所望の形状にマシニングされ、仕上げられるようにレーザが向けられる。

(もっと読む)

溶接部品,特に遊星歯車キャリヤ,該溶接部品の製造方法,並びに該方法を実施するための装置

本発明は,少なくとも1つの溶接継手(55)により互いに結合された2つの板材(51,53)を備え,第1の板材(51)がディスク状に,また,第2の板材(53)がカップ状にそれぞれ形成され,両板材(51,53)の少なくとも一方が一定の肉厚(s)を有する溶接部品に関する。本発明においては,両板材(51,53)の少なくとも一方(51)が,少なくとも1つの溶接継手(55)の領域で増肉部(S>s)を有する。 (もっと読む)

パルスレーザ溶接用アルミニウム合金材

【課題】A1000系アルミニウム材をパルスレーザ溶接する際に、異常部の発生が防止され、均一に良好な溶接部を形成することができるパルスレーザ溶接用アルミニウム合金材を提供する。

【解決手段】Si:0.35質量%以下、Fe:0.6質量%以下、Cu:0.1質量%以下、Mn:0.05質量%以下、Mg:0.05質量%以下、Zn:0.1質量%以下、Ti:0.1質量%以下、B:6ppm以下、残部がAl及び不可避的不純物からなるA1000系アルミニウム材10。パルスレーザ溶接後の溶接部20におけるポロシティ24発生度が、ポロシティの断面積×個数で表示されるポロシティ総断面積(μm2)を観察区間の長さ(mm)で除した数値(μm2/mm)として定義した場合に、1.5(μm2/mm)以下である。

(もっと読む)

誘導式のエネルギ供給及びレーザ照射により内燃機関のピストンを製作するための方法

本発明は、内燃機関のピストンを製作するための方法であって、ピストンが、エッジ部を備えた燃焼室凹部を有しており、前記エッジ部は、該エッジ部が第1のステップにおいて誘導式のエネルギ供給により再溶融され且つ引き続くステップにおいてレーザビームにより再溶融されることにより硬化される。この場合、本発明では、レーザビームを、相対的な回転運動中にピストンに対して誘導させる。  (もっと読む)

(もっと読む)

薄鋼板のレーザ重ね溶接方法

【課題】フランジの構造や溶接部の位置に制約を設けなくても、凝固割れの生じない、薄鋼板の重ねレーザ溶接方法を提供する。

【解決手段】薄鋼板1A、1Bを複数重ね合わせてレーザ光Lを照射し、互いに溶接する方法であり、薄鋼板1A、1Bのうちの少なくとも1枚が高張力鋼板であり、溶接金属の成分組成が0.05≦C≦0.08質量%、あるいは、C<0.05質量%、且つ、P+S≧0.03質量%である溶接部2を形成することにより、重ね合わせた薄鋼板1A、1Bを互いに溶接し、薄鋼板1A、1Bの重ね合せ部5の幅を8mm以内とし、且つ、集光径が0.5mm以下のレーザ光Lを用い、レーザ出力をp(w)、溶接速度をv(mm/sec)、重ね合わされた被溶接部の合計板厚をt(mm)、集光径をd(mm)とした際、次式{p/v/t1/2×d2<12.5}で表される関係を満たす。

(もっと読む)

レーザ加工機

【課題】付着したドロスの清掃作業を容易に行うことができるレーザ加工機を提供すること。

【解決手段】筒部材5を装着する場合には、開口部32から筒部材5を第1通路内33aへ挿入し、その筒部材5を第2通路33bへ向けて移動させる。これにより、筒部材5が段差通路33の段差内周面33eに当接され受け止められることで、筒部材5を吸引通路33内に保持することができる。一方、筒部材5を取り外す場合には、筒部材5をその挿入方向とは逆方向へ移動させることで、吸引通路33内から抜き取ることができる。このように、筒部材5を吸引通路33に対して抜き差しすることで、加工台部3から筒部材5を着脱することができるので、かかる筒部材5の着脱作業を簡素化して、清掃作業を容易に行うことができる。

(もっと読む)

レーザを用いた部材の接合方法

【課題】樹脂製の第1部材と金属製の第2部材とを互いに重ね合わせてレーザ光を照射し、第1及び第2部材間を十分な強度で確実に接合させることができるレーザを用いた部材の接合方法を提供する。

【解決手段】レーザ光の照射前に、第2部材12の境界面13をレーザ光を吸収可能なように凹凸13aにし、さらに凹凸状態にされた境界面13に電気化学的処理を施して無数の微小な孔13bを形成する。レーザ光16が凹凸状態にされた境界面で吸収され、境界面周囲の樹脂製の第1部材11を局所的に溶融あるいは軟化させる。樹脂が第2部材の境界面の凹凸に食い込み、さらに、第2部材12の電気化学的処理により境界面に形成された孔に食い込む。樹脂が境界面13の凹凸13aに食い込むことによるアンカー効果に加えて、電気化学的処理による微小な孔13bに食い込むことによるアンカー効果が重なることにより、両部材間に強固でかつ安定した接合が形成される。

(もっと読む)

レーザー溶接方法及び接合体

【課題】より低いエネルギー密度でレーザー光を照射することでスパッタや金属蒸気の発生を防止しつつ、効率的にレーザー溶接を実施することが可能なレーザー溶接方法を提供する。

【解決手段】レーザー溶接方法が、表面粗さRaが1.0μm以上の面を含む金属部材の前記面上にレーザー光を集光して照射スポットを形成し、照射スポットにおいて前記面を溶融させる工程102と、溶融した前記面に被着体の所定表面を接触させて、金属部材と被着体とを接合する工程103、を含む。

(もっと読む)

鋼板の重ね溶接方法及び鋼板の重ね溶接継手

【課題】板厚が比較的小さな鋼板を含む複数の鋼板を、高い接合強度で重ね溶接する鋼板の重ね溶接方法及び鋼板の重ね溶接継手を提供する。

【解決手段】表面側鋼板1aと、表面側鋼板1aよりも板厚が大きい高板厚鋼板1b、1cとを、表面側鋼板1aが表面側に配置するように重ね合わせた状態で、鋼板1a〜1cを板厚方向から加圧しながらスポット溶接することにより、鋼板1a〜1cにスポット溶接部5を設けるスポット溶接工程と、スポット溶接部5または前記スポット溶接部5の周囲にレーザ光Lを照射して、表面側鋼板1aと高板厚鋼板1bとをレーザ溶接するレーザ溶接工程と、を具備してなる鋼板の重ね溶接方法を採用する。

(もっと読む)

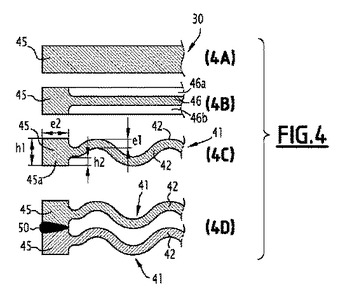

熱交換器のプレート束を製造する方法

本発明は、プレート41の積層体から構成される、熱交換器のプレート束40を製造する方法に関する。この方法は、各プレート41の初期厚さを加工によって低減する一方で、少なくともプレート41の周囲に、加工されたプレート41の厚さよりも大きい高さを有する少なくとも1つの接続シュー45を形成することと、プレート42の中央部分に波形部42を形成することと、プレート41を対で積み重ねることと、各対のプレート41の接触シュー45を封止溶接ビード50によって接続することと、プレート41の対を積み重ねることと、プレート41の対の接触シュー45を封止溶接ビード50によって接続することとを伴い、プレート41の対は、流体を供給及び排出する開放端及び閉鎖端が交互になるように積み重ねられる。  (もっと読む)

(もっと読む)

金網継ぎ合わせ方法

【課題】金網の網目が細かくても、加工作業が簡単で、安定性・仕上がり性のすぐれた接合を行えること。

【解決手段】継ぎ合わせ部となる第1の金網端部10Lと第2の金網端部10Rとを突き合わせた後、その上に介在部材としてたとえばステンレス板14を重ねる。次に、第1および第2の金網端部10L,10Rに対してその裏側(図の上方)からステンレス板14にレーザビームLBを照射する。ステンレス板14のレーザ被照射部分とその下の縦線材 および横線材とがレーザ溶接で接合される。このレーザ照射工程はシーム溶接の形態で実施され、第1の金網端部10Lと第2の金網端部10Rとがステンレス板14を介して継ぎ合わされる。

(もっと読む)

鋼板の溶接方法

【課題】2枚の鋼板を確実に溶接できる鋼板の溶接方法を提供すること。

【解決手段】第1鋼板10の第1端縁11と、第2鋼板20の第2端縁21とを突合せて第1鋼板10と第2鋼板20とを溶接する鋼板の溶接方法であって、第1鋼板10の第1端縁11を、第1端縁11の一端11a及び他端11bよりも中央部11cがわずかに内方に位置するように切断する第1切断工程S1と、第1切断工程S1により切断された第1鋼板10の第1端縁11に、第2鋼板20の第2端縁21を突合せる突合せ工程S3と、第1端縁11と第2端縁21との突合せ部60における一端60a側から他端60b側に向かって連続的に溶接を行う溶接工程S4と、を備える

(もっと読む)

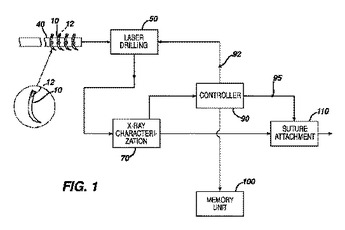

外科用縫合針の穴の形状及び寸法を特性評価するためのX線顕微鏡法

レーザー穿孔されたボアホールを特性評価するための新規な方法について開示する。本方法は、寸法の特性評価にX線顕微鏡法を用いるものである。X線顕微鏡法の出力を処理することによって、レーザー穿孔システム及びスエージング装置などの自動化された製造システム内の製造装置を制御することができる。  (もっと読む)

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】最適な熱エネルギーを加工点に与えて、キーホール型のレーザ加工時におけるスプラッシュの発生を抑制することにより、レーザ加工を効率よく行うと共に、レーザ加工後の被加工物の表面品質を確保する。

【解決手段】レーザ加工装置では、連続発振のレーザ光30よりもパワー密度が高いパルス発振のレーザ光34を、被加工物24の加工点160でレーザ光30に重畳して照射する際に、加工点160におけるレーザ光34のスポット径Wqを、該加工点160におけるレーザ光30のスポット径Wc以下にしてレーザ光34を照射する。

(もっと読む)

セルホイール及びセルホイールを製造するための方法

金属製のセルホイールは、回転軸に対称的に位置する外筒(12)と、該外筒(12)に対して同軸に位置する内筒(14)とを備える。外筒(12)と内筒(14)との間の環状空間は、回転軸と平行に方向付けられ、セルエッジ(20)によって区切られたセル壁部分(19)により軸対称に配置された複数のセル(22、22’、22”)に分割され、セルエッジ(20)は、軸対称に配置された軸断面(21)で、回転軸と同軸に構成された円筒外側面(18a、18b、18c)の交点ラインに位置する。外筒(12)及び内筒(14)がセル構造(17)を区切り、それぞれセル壁部分(19)を区切るセルエッジ(20)が、隣接する円筒外側面(18a、18b、18c)と、隣接する軸断面(21)とに対で同時に位置する。隣接する円筒外側面(18a、18b、18c)の隣接する2つの軸断面(21)上に位置する各セルエッジ(20)とともに、円筒外側面(18a、18b、18c)上のそれぞれのセルエッジ(20)は、2つのセル壁部分(19)を区切っている。 (もっと読む)

321 - 340 / 898

[ Back to top ]