Fターム[4E087CA33]の内容

Fターム[4E087CA33]の下位に属するFターム

インジェクション式 (8)

Fターム[4E087CA33]に分類される特許

21 - 40 / 148

冷間鍛造による歯形の形成方法

【課題】冷間鍛造後に歯面の切削加工による多大な修正を必要とせず、かつ、過大な加工荷重を回避でき、しかも、冷間鍛造後に単純な加工作業により高精度でバラツキの小さい部品を大量生産することを可能とする。

【解決手段】ダイの円筒状の内周面の中で、加工対象部材を第1押圧手段と第2押圧手段によって冷間鍛造して、冷間鍛造部品に歯形を形成する方法において、ダイの円筒状の内周面と第1押圧手段および第2押圧手段の外周面との間に全周にわたって突き出し用隙間が設定され、冷間鍛造の際に加工対象部材の外周端縁部が全周にわたってダイの円筒状の内周面に沿って突き出し用隙間の中に突き出されるが、閉塞鍛造にせず、閉塞鍛造のときに生じる過大な加工荷重の発生を回避するために、バリ又は余肉の突き出し方向に突き出し用隙間が残るように、歯面に影響することなく、冷間鍛造部品の外周端縁部に全周にわたって軸方向に突き出る形にバリ又は余肉が形成される。

(もっと読む)

船舶用スラスト軸の水平式鍛造装置

本発明は、船舶用軸系装置のスラスト軸を製作するための鍛造装置に関し、1回の加圧工程により2箇所のフランジを有するスラスト軸を簡単に形成し、垂直加圧力を2つの水平加圧力へ均等に分配して所定間隔離間した2箇所のフランジ成形物に対する品質精密度を一層向上させることができる船舶用スラスト軸の水平式鍛造装置を提供すること課題とする。

本発明による船舶用スラスト軸の水平式鍛造装置は、ビレットが貫通する装入孔が形成されたリング状金型と、中央に配置された前記リング状金型に向かって対向して近接移動し、相互対向する面に前記装入孔に対応する装入溝、及びフランジ成形のための成形空間が形成された左右スライド金型と、前記左右スライド金型を移動させる垂直加圧金型と、前記垂直加圧金型の垂直加圧力を前記左右スライド金型の水平移動へ切り替える動力伝達手段と、を有する。

(もっと読む)

(もっと読む)

スタッドボルト及びスタッドボルトの製造方法

【課題】スタッドボルトが立設された被締結部材と、他の被締結部材とを好適に締結することが可能なスタッドボルト及びスタッドボルトの製造方法を提供することを目的とする。

【解決手段】スタッドボルト1は、被締結部材の一方の面に対向する座面12を含む頭部10と、頭部10と一体をなし、被締結部材を貫通する貫通孔に挿入され、被締結部材の他方の面の側において立設する軸部30とを備える。軸部30は、ボルト部32と、頭部10とボルト部32との間で軸部30の外周に形成された環状鍔部34と、頭部10と環状鍔部34との間で軸部30の外周に形成された第一環状溝36と、環状鍔部34とボルト部32との間で軸部30の外周に形成された第二環状溝38とを含む。第一環状溝36の第一溝底径φ1は、環状鍔部34の外径φ2より小径で、第二環状溝38の第二溝底径φ3は、ボルト部32の外径φ4及び環状鍔部34の外径φ2より小径である。

(もっと読む)

鍛造方法

【課題】素材の成形限界を高めることができる鍛造方法を提供すること。

【解決手段】本発明の一態様は、中心軸を中心に回転する円筒形状の素材18の端面28に対し円筒形状のローラ12を押し当てることにより素材18を当該素材18の径方向に拡げる鍛造方法において、素材18が拡がり始めた時から、または、素材18が拡がり始める前から素材18に対し素材18が拡がる方向と反対方向に荷重を付与しながら素材18を径方向に拡げること、を特徴とする。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】板状の鋼製の素材を圧造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】所定の厚さ、横幅及び高さの板状の鋼製の素材2aの横幅方向の一端に、圧造により水平断面が楕円形状に厚さ方向に膨出して高さ方向に楕円柱状となる突起部付膨出柱状部4aを形成し、前記膨出柱状部4aに軸心を貫通してヒンジ用ピンを挿入する軸孔10を特殊なダイス72とパンチ71とを用いて形成するのであり、前記ダイス72は前記素材2aの前記膨出柱状部4aの外周から隙間をあけて所定の隙間容積72bを有するようにして、前記軸孔10の高さを前記軸孔10の直径の2倍以上に形成でき、十分な強度がありながら、製造費用の低減を図るようにした製造方法である。

(もっと読む)

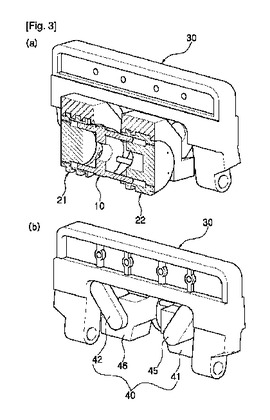

小径棒材の部分加熱ヘッディング加工方法及び加工装置

【課題】マグネシウム合金の棒状素材全体を加熱する工程を削減し熱影響を少なくした鍛造加工を実現する。

【解決手段】加熱したヘッディングパンチ11の成型部12をマグネシウム合金の棒状素材90の塑性変形部位に接触させて伝熱により棒状素材90を加熱する工程と、加熱された塑性変形部位をヘッディングパンチ11で押圧して塑性変形させる工程により、棒状素材90の全体や下型ダイス32を加熱せずに鍛造加工を行う。また、同工程を利用した加工装置によって連続した鍛造加工を行う。

(もっと読む)

中空エンジンバルブの製造方法

【課題】製造工程の簡素化及び製造コストの低減を図ることができる中空エンジンバルブの製造方法を提供する。

【解決手段】半完成品1aにおける中空軸部の外径寸法及び内径寸法を段階的に縮径させると共に、当該中空軸部の長さを段階的に延伸させるように、この中空軸部を孔形状が異なった複数の成形孔M1,M2,M(m−1),Mm,M(n−1),Mn´に順次挿入して、その絞り加工を順次行うことにより、中空軸部を所定形状に成形するようにした中空エンジンバルブの製造方法において、半完成品1aに対して、所定硬度以下となるように熱処理を施し、内径d2´に調整したダイスDin´の成形孔Mn´によって、中空軸部12の開口縁部をその内側に増肉させて、軸端封止部15を成形し、この軸端封止部15の隙間を接合する。

(もっと読む)

フランジ構造体の製造方法

【課題】大きく張り出したフランジ部を備えるフランジ構造体を効率的に製造できる方法を提供することを目的とする。

【解決手段】フランジ構造体の製造方法は、アンカーブロック1におけるフランジ部3の張り出し方向と整合する方向に張り出すとともにフランジ部3よりも厚肉の頭部21を備える中間成形体20を形成する第1の鍛造工程と、中間成形体20の頭部21を第2ダイス52と第2パンチ53との間で押し潰す際にこの頭部21の外周における少なくとも一部が第2ダイス52と第2パンチ53から非拘束となるようにしておくことで、フランジ部3よりも外周方向に一回り大きな粗鍔部31を備える粗鍔部形成体30を形成する第2の鍛造工程と、粗鍔部の打ち抜き加工によりフランジ部3の輪郭を形成する打ち抜き工程とを備える。

(もっと読む)

クランクシャフトの製造方法

【課題】さらなるクランクシャフトの軽量化を図るためにプロジェクション溶接を採用した溶接方法を採用しつつ、必要な接合強度を確実に確保できるクランクシャフトの製造方法を提供する。

【解決手段】カウンターウェイト5の接合面6aから突設される2箇所の突起部7・7と、隣り合う突起部7・7の間に形成される溝部8と、クランクアーム4の接合面6bから突設される3箇所の突起部9・9・9と、隣り合う突起部9・9・9の間に形成される2箇所の溝部10・10と、を形成しておき、突起部7・7を溝部10・10に圧入するとともに、最も外側に形成される二つの外壁部9a・9b以外の突起部9である内壁部9cを、溝部8に据え込みつつ、各部材4・5をプロジェクション溶接する工程と、その後、外壁部9a・9bを、それぞれが隣接する突起部7・7に向けて押圧して、各部材4・5をかしめる工程と、を備える。

(もっと読む)

リング素材の製造方法

【課題】セット替えの手間がほとんどなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】丸棒素材11より切出す切断ビレット12の長さを変えることで、後方押出しと打抜きにより成形したリング状素材15の長さと、前記リング状素材15を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材16を冷間ローリング加工で拡径することで、異なる外径のリング素材17を成形する。

(もっと読む)

中空エンジンバルブの弁傘部の製造方法及び中空エンジンバルブの弁傘部のプレス装置及び中空エンジンバルブ

【課題】従来、中空エンジンバルブの弁傘部の熱間鍛造においては仕上がり精度が悪く、冷間鍛造では扱える素材が限られていた。また、冷間及び従来の温間鍛造では絞り上げの工程数が多くなって焼きなまし等の中間熱処理の工程が何度も必要となり、作業効率が悪かった。

【解決手段】中空孔と拡径部を有する半完成品を製造しておき(第1ステップ)、該半完成品の胴部を中心に絞り上げる(第2ステップ)。また絞り上げは、常温〜870℃の間の任意の温度の恒温雰囲気で行うが、そのためプレス装置のダイセット全体を断熱材で囲繞する。

(もっと読む)

軸肥大加工方法及び軸肥大加工装置

【課題】軸圧縮応力でワークが永久塑性変形を起こすことがない軸肥大加工方法及び軸肥大加工装置を提供する。

【解決手段】金属棒材のワーク3を基準線2に配置し、ワーク3を両端から覆う一対のホルダユニット4にその両端をそれぞれクリアランス9を生じさせて挿入し、ホルダユニット4を基準線2に沿って互いに近接する方向に加圧し、ホルダユニット4を回転させ、ホルダユニット4を傾動し、曲げ中心に肥大部8を形成する軸肥大加工方法であって、ホルダユニット4を加圧するに当たって、クリアランス9に基づいて、ワーク3が前記基準線2に沿った軸圧縮力でたわむ数である座屈モードを決定するとともに、ワーク3の曲げ頂点部でのクリアランス9における曲げ応力が臨界座屈応力に重畳して生じ、ワーク3を永久塑性変形させないための指標となる基準化最大臨界座屈応力を数4で求め、基準化最大臨界座屈応力が1以下となるように加圧を行う。

(もっと読む)

パーキングポールブランク及びその製造方法

【課題】高い材料歩留まりで、材料組織の結晶粒の粗大化が防止され、嵌合爪におけるファイバーフローが連続したパーキングポールブランクと、該パーキングポールブランクを製造する製造方法を得る。

【解決手段】パーキングポールブランクの製造方法は、丸棒素材Wを所定長さの切断素材10に切断する切断工程(S2の1)と、切断素材10の端面を成形する端面成形工程(S2の2)と、中央扁平部42の側面に張出扁平部44が形成された張出素材20を形成するための、軸方向に圧縮する縦圧縮工程(S3の1〜S3の3)と、略中央において曲げられた屈曲素材30を形成するための、曲げる曲げ工程(S4の1〜S4の2)と、 屈曲素材30を扁平な所定形状のパーキングポールブランク40に形成するための、張出方向に対して垂直な方向に圧縮する横圧縮工程(S6)と、を有している。

(もっと読む)

大断面鋼材の製造方法

【課題】

大断面丸鋼の製造において、1)連続鋳造スラブを素材とし、2)水圧プレスにより低コストで成形する。3)ESR鋼塊に代替可能とする。

【解決手段】

スラブ側面を熱間で水圧プレスにより圧下して断面を円に成形する際、該スラブを延伸拘束枠内で圧下することにより圧下歪みを全量拡幅歪みに移行させ、断面減少の無い加工を施す。圧下に伴う圧下方向の挫屈、軸方向の挫屈を防止するため該枠内に挫屈拘束ガードを設ける。スラブの製造には凝固組織が主に柱状晶から成る真空中空鋳片を圧接圧延して中実材とする連続鋳造方法を採用するとESR鋼塊と同様の均質性があり且つ該鋼塊よりも大断面の鋼材が製造可能になる。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

【解決手段】クランクシャフトの製造装置100は、可動型20及び第一ジャーナル型30から第三ジャーナル型50を固定型10と平行な状態のままで固定型10に近接させることにより、各偏芯ブロックが棒状素材Wの軸方向に摺動し、それぞれの偏芯ブロックが第一ピン型60から第四ピン型90を棒状素材Wの軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトCを成形する。

(もっと読む)

貫通穴を備える成形部品の製造方法

貫通穴を備える成形部品を製造するために、棒状部材(R)は、固定ガイド(3)を通って、その長手方向に延びる方向に所定の長さまで前進されて、成形ダイ(4)に入り、それからその外周に係合するクランプ配列機構(2)によって固定される。棒状部材(R)の端部は、スエージング工具(5)によって軸方向にスエージングされ、それからディスク(S)を形成し、そのディスク(S)の外周は、成形ダイ(4)によって画定される。ディスク(S)は、ディッシング工具(6)によって軸方向に穿設され、その衝撃と同時に押し出され、押し出された部材は、ディッシング工具(6)と成形ダイ(4)の内周壁に流れる。成形ダイ(4)に配置された成形部品は、棒状部材(R)の残りに対して同軸上に回転され、そしてねじりせん断によって棒状部材の残りと分離される。  (もっと読む)

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺の素材から素材径の2倍以上ある中空パーツをスクラップなしで鍛造し、かつ鍛造時に先行素材と後続素材との突合端末部分のみを排除する。

【解決手段】 長尺素材Aをダイ3から一定長さ突出するよう供給する。素材Aをグリップフィード11で掴みその状態で、成形凹所70aを有する筒状パンチ本体70と押出ピン72及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。センターピン72を成形凹所70a内に前進させて、素材Aの突出部を成形空間R内に押し戻して所望形状に鍛造する。グリップフィード11を開きセンターピンをダイ3内に前進させ、貫通孔bを有する中空パーツBと素材Aとに切り離す。鍛造時、鍛造荷重を検出器15により検出して検出値が所定以下のとき不良品として排除する。

(もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】 冷間鍛造に供するリング状加工母材の素材である鋼材中に含有の非金属介在物と母相である鋼材との界面状態を塑性加工によって改善することで、優れた転動疲労寿命の転動部を内径に有するリング状機械部品の製造方法を提供する。

【解決手段】 冷間鍛造に供するリング状加工母材の内径に転動部品が転動する転動部6を有する機械部品7の製造において、転動部6を形成しようとする冷間鍛造に供するリング状加工母材の内径2aの面に少なくとも1000MPaの静水圧応力を作用させて冷間鍛造することにより、この内径2aの面に転動部品が転動する転動部6を形成してこの転動部6以外の内径2aを拡径することからなる転動疲労寿命に優れた転動部6を有するリング状の機械部品7の製造方法である。

(もっと読む)

カムフォロア及びカムフォロアの製造方法

【課題】 切削加工によるファイバーフローの切断がなく、各部位に亘って連続するファイバーフローを有する強度の高いカムフォロアスタッドをしようすることにより、カムフォロアのコンパクト化と低コスト化を実現する。

【解決手段】 内周に外側軌道面34を有する外輪31と、前記外側軌道面34に対向する内側軌道面20を有し、前記内側軌道面20の一方の側に隣接する鍔部12と前記内側軌道面20の他方の側に順に隣接する側板圧入部17及び取付軸部18が形成され、前記鍔部12から外周に前記内側軌道面20が形成された軌道部16にかけて表面に沿ってファイバーフローが連続して形成されているカムフォロアスタッド11と、前記外側軌道面34と前記内側軌道面32の間に配列された転動体32と、前記側板圧入部17に圧入され前記鍔部12と協働で前記外輪31と前記転動体32の軸方向の移動を制限する側板33と、によってカムフォロアを構成する。

(もっと読む)

クランクシャフトの製造方法、及び、クランクシャフトの製造装置

【課題】クランクシャフトの製造工程に冷間鍛造を用いて、ジャーナル部に対するピン部の偏芯量を大きく確保することができる、クランクシャフトの製造方法及び製造装置を提供する。

【解決手段】本発明に係るクランクシャフトの製造装置は、可動型10における可動型側保持部12よりも下側、固定型20における固定型側保持部22よりも上側のそれぞれに、丸棒状素材Wの中途部Wmが偏芯する際における、丸棒状素材Wの反偏芯方向側への変形を抑制する、可動型素材拘束部17、及び、固定型素材拘束部27が形成されており、浮動型30における挟持部32よりも上側には第一浮動型素材拘束部37aが、挟持部32よりも下側には第二浮動型素材拘束部37baが、丸棒状素材Wの中途部Wmが偏芯する際における、丸棒状素材Wの偏芯方向側への変形を抑制するために形成されている。

(もっと読む)

21 - 40 / 148

[ Back to top ]