Fターム[4E087DB04]の内容

鍛造 (11,151) | 他の加工処理との組合せ (1,433) | 機械加工 (447) | 切削、研削加工 (124)

Fターム[4E087DB04]に分類される特許

101 - 120 / 124

鍛造ギヤ

【課題】ギヤを外周部と内周部とに分割し、外周部を鍛造装置により形成して内周部に嵌合させることにより、内周部が複雑な形状のギヤであっても生産性が高く、かつ耐久性のある鍛造ギヤを得る。

【解決手段】

鍛造装置(10)により外周に歯(3)を有するリング状の周ギヤ(2)を形成し、該周ギヤ(2)を内周部材(5)の外周部に形成した環状の結合面(8)に嵌合させて両者を一体的に結合する。前記鍛造装置(10)は、内周にギヤ成形歯(12a)を有する環状のダイ(12)と、該ダイ(12)を挟んで互いに対向する第1パンチ(21)及び第2パンチ(18)とを有し、前記ダイ(12)に環状のワーク(2’)を嵌合させ、該ワーク(2’)を前記第1パンチ(21)と第2パンチ(18)とにより軸方向に圧縮して外周に歯(3)を有するリング状の周ギヤ(2)を形成する。

(もっと読む)

コンロッドの製造方法

【課題】 軸受メタルの位置決め機能を有する位置決め溝を備えたコンロッドを安価に製造する。

【解決手段】 破断により2分割される分割型コンロッド1が、その大端部1aの破断前に、外周面に係止溝5a,5bに対応する突起部51,52を有するとともに、合わせ面55,55の一部が切り欠かれて一端側端面に向かって拡開するテ−パ面56,56が形成された一対の割型50a,50bからなる略円柱状の金型50を軸受孔に挿入し、先細状の楔形70をテ−パ面56,56に沿って摺動させることにより、合わせ面55,55が離間しつつ一対の割型50a,50bが軸受孔1dの径方向に移動して軸受孔1dの内周面が突起部51,52により押圧され、軸受孔1dの内周面に一対の断面円弧状の軸受メタル半体10a,10bを固定するための係止溝5a,5bが形成される。

(もっと読む)

汎用小型ベアリングのベアリング内外輪用の高炭素クロム軸受鋼鍛造素形材の製造方法および転動疲労寿命に優れた軌道面と高靱性の軌道保持部を有するベアリング内外輪

【課題】 高炭素クロム軸受鋼から熱間鍛造するベアリングレースの靱性を改善し、量産し得る方法およびこの方法により製造の鋼靱性のベアリングレースを提供する。

【解決手段】 高炭素クロム軸受鋼の丸棒から横型高速鍛造装置で熱間鍛造により中心孔3を有する環状体2に成形し、球状化焼鈍により表層部の炭素量を0.20%以下にまで脱炭し、この環状体2の外径面4と中心孔3の内径面6との間に環状溝7を旋削し、薄肉部8で接続する外輪素形9と内輪素形10の二重輪体11に形成し、次いで薄肉部8をプレス打ち抜きし、外輪素形9と内輪素形10を完全分離した。得られた外輪素形9の内径面および内輪素形10の外径面を旋削して、図2に示す軌道面12、13に形成した。軌道面12、13の炭素量は元のSUJ2の炭素含有量の0.95〜1.10%となっており、一方、軌道面以外の軌道保持部の表層部の炭素量は0.20%以下の脱炭層で残され、外輪および内輪に形成される。

(もっと読む)

ビレット端面加工方法

【課題】 ロボットを用いてビレットのセンターにセンターリングマシンにて穴あけを行うと同時に端面加工を行うことを可能とした熱間押出管材端面の同時加工方法を提供する。

【解決手段】 ビレット端面加工タイムサイクル短縮にあたり、センターリングマシン、ロボット、および端面加工機を組合せて二本のビレットの面取り加工とセンター穴加工をそれぞれ同時に行うことを特徴とするビレット端面加工方法。また、上記のセンターリングマシンにてビレット両端センター穴加工を行い、該両端センター穴に芯押しして固定した後面取機で端面加工を行うことを特徴とするビレット端面加工方法。

(もっと読む)

CVJアウターレースの製造方法

【課題】寸法精度と耐摩耗性に優れたCVJアウターレースの製造方法を提供する。

【解決手段】出発材を概略形状のCVJアウターレース1に成形し、該CVJアウターレースのカップ部10の内周面に概略形状のボール溝11・12・13・14・15・16を成形し、かつ、該ボール溝の奥半部にそれぞれ肉厚部11a・12a・13a・14a・15a・16aを成形する鍛造工程200と、該鍛造工程において成形された肉厚部を冷間加工して最終形状のボール溝を成形するコイニング工程300と、該コイニング工程において最終形状のボール溝が成形されたCVJアウターレースの表面に焼入れを施す焼入れ工程500と、により、内周面にボール溝が成形されたカップ部を具備するCVJアウターレースを製造する。

(もっと読む)

底付容器の製造装置及び熱間拡張成形用金属ビレット

【課題】製造に手間を要せず、端面形状に優れた容器、筒物を製造すること。

【解決手段】厚物金属製円筒物または円筒容器の熱間プレス成形法に使用する金属ビレット200は、プレス方向の前方側200bは断面形状が正方形であり、その対角線長さはコンテナの内径以下である。また、プレス方向の後方側200aは断面形状が円形であり、その直径はコンテナの内径と略同等である。この金属ビレットをプレス加工温度に加熱した後プレス成形用コンテナに装入し、プレス加圧機によって作動する穿孔ポンチによってこの金属ビレットの加工物中心を穿孔しながら熱間拡張成形して、厚物金属製円筒物または円筒容器を成形する。

(もっと読む)

金型形状決定方法,金型形状決定装置並びに金型形状決定プログラム

【課題】 一体型クランク軸の鍛造工程で使用される金型を適切に決定することにより鍛造工程で成形されるクランク軸鍛造体の鍛造形状,金型拘束形状の定量的な設計を実現すること。

【解決手段】 予め定められたクランク軸の仕上げ形状に所定の切削代を加味して得られるクランク軸鍛造体の仮形状の軸方向投影形状に略外接する自由楕円形状を決定する。また,軸方向投影形状の面積FS及び自由楕円形状の面積FDSの比率FDS/FSと金型拘束パターンに応じた金型拘束係数との相関関係に基づいて,上記金型拘束パターン毎の金型拘束係数を導出し,この導出された金型拘束パターン毎の金型拘束係数に基づいて鍛造工程で得られるクランク軸鍛造体の金型拘束形状を決定する。これにより,経験やノウハウ等に頼ることなく定量的なクランク軸鍛造体の設計が実現可能となる。

(もっと読む)

チタン合金製段付軸状部品の製造方法

【課題】低コストでチタン合金製段付軸状部品を製造し得る製造方法を提供する。

【解決手段】鍍金工程P4、P5において軸状素材18の表面20に鍍金層22,24が形成された後、冷間または温間による鍛造工程P7においてその軸状素材18が鍛造により段付形状のブランク50に成型される。そのため、鍛造の際にはダイ26,34,44と軸状素材18との間に鍍金層22,24が介在させられることからチタン合金がダイ26等に接触しないので、そのダイ26等に軸状素材18やブランク32,42,50が焼付くことが好適に抑制される。したがって、鍛造によって段付軸状形状のブランク50を成型することが可能となるため、低コストでチタン合金製段付軸状部品10を製造することができる。

(もっと読む)

金属補強棒成形方法および装置

金属補強棒(10)を成形するための装置(100)は、補強棒(10)の拡大端部に末端(12)を成形する多段成形ステージを組み込んでいる。末端は、棒を他の部材に結合するためのインターロックを形成するために成形される。1つの形態において、成形ラインは、鍛造プロセスによって末端を少なくとも部分的に成形する鍛造ステーション102を含んでいる。  (もっと読む)

(もっと読む)

コンロッドの製造方法及び製造装置

【課題】 コラム部のみに集中して表面硬化処理を行うことにより該コラム部については強度向上を図り、大端部及び小端部については表面硬化処理を行わず切削加工しやすい状態を確保することのできるコンロッドの製造方法及び製造装置を提供する。さらに、この表面硬化処理において大端部の強度及び小端部の強度のばらつきを好適に抑制することのできるコンロッドの製造方法及び製造装置を提供する。

【解決手段】コンロッド10の製造方法は、コラム部11と小端部12との境界箇所11a、及びコラム部11と拡径部14との境界箇所11bの2箇所に対して全周から空気を吹き付けつつ、同コラム部11に冷却水を吹き付ける工程を備えている。

(もっと読む)

自動車の車輪支持用の第3世代のハブ軸受ユニットの外輪およびその製造方法

【課題】 自動車の車輪支持用のハブ軸受ユニットの外輪およびその製造方法を提供することである。

【解決手段】 自動車の車輪支持用のハブ軸受ユニットの外輪8の熱間鍛造時の製品内の鋼組織のメタルフロー9の形状を鍛造金型のパンチ及びダイの設計により制御することで、この金型により鍛造して得た車輪支持用のハブ軸受ユニットの外輪8に内在するメタルフロー9を旋削加工により外輪8に形成の2列のボール溝11の形状に沿ったものとし、ハブ軸受ユニットの転動疲労強度を上げて転動疲労寿命を従来のものよりも一層に長寿命としている。

(もっと読む)

係止突起付きボルトとその製造方法及び製造装置

【課題】係止突起付きボルトの冷間鍛造による製造を可能にし、極めて強度の高い係止突起付きボルトとその製造方法及び製造装置を提供する。

【解決手段】本発明の主な製造方法は冷間鍛造の半密閉据え込み加工による。第1次加工でブランクPの上部一側面に係止突起3用の肉厚部を形成する。第2次加工でボルト頭部2用の肉厚部を形成する。第3次加工でブランクPの上端部中央を同心円状に凹ませる成型凹部4を形成する。この成型凹部4と共に、該成型凹部4周囲の肉厚部から形成されるボルト頭部2を形成する。該ボルト頭部2と共に係止突起3を同時に成型加工する。第4次加工により、ボルト頭部2と係止突起3との形状を整える。

(もっと読む)

棒状部材の製造方法

【課題】 一端側に開口した穴と他端側に設けられたフランジとを有する棒状部材の製造の際に、焼入れをしなくても棒状部材の硬度を均一に近づけることができるようにする。

【解決手段】 一端側に開口した穴2と他端側に設けられたフランジ3とを有する棒状部材1(図2(d))の製造方法において、棒状部材1の軸部1aの径よりも大径であってフランジ3を1回の冷間鍛造加工で成形可能な径を有する素材11(図2(a))に焼鈍処理を施した後、この素材1に冷間鍛造加工を施して素材11の径と略同径の大径部12と軸部1aの径と略同径の小径部13とを形成して、中間材15(図2(b))を得て、中間材15の大径部12側にフランジ3を冷間鍛造加工によって成形し(図2(c))、小径部13側に第1の穴2を冷間鍛造によって成形するようにした(図2(d))。

(もっと読む)

半径流圧縮機インペラとその製造方法

【課題】少なくともAlとCuとを含む熱硬化性合金から成る母材で作られた半径流圧縮機インペラにおいて、被圧縮気体の出口範囲における熱的強度を増大させる。

【解決手段】インペラの外側部を、母材(2、16)との間にグラジエント材料を形成する、Alを含む耐熱合金からなる付加材料(3、17)で形成する。グラジエント材料により母材とインペラとの間に強固な結合を生じさせ、耐久性、耐熱性に優れた半径流インペラを製造することができる。

(もっと読む)

流体軸受装置用軸部材およびその製造方法

【課題】 軸受構成部品へのコンタミの付着、および軸受装置内部へのコンタミの混入を可及的に防止し得る流体軸受装置用の軸部材を提供する。

【解決手段】 軸部材2の反フランジ部22側の端面21bに、クランパ10を軸部材2にねじ止めするためのねじ穴31を、軸方向フランジ部22側に向けて形成する。このねじ穴31を形成するための下穴33を鍛造加工により形成し、ねじ部32を下穴33を基準として転造加工により形成する。この際、下穴33は、その底部に円錐状に窪んだ面35を形成すると共に、この円錐面35と下穴33の内周に形成された円筒面34とのつなぎ部34aにR面を形成して、円錐面35と円筒面34とを滑らかにつないだ形状に形成される。この結果、形成されたねじ穴31のねじ部32におけるピッチ円中心線の同軸度が0.2mm以下に仕上げられる。

(もっと読む)

動圧軸受装置用の軸部材およびその製造方法

【課題】 フランジ部の軸方向両側に形成されたスラスト軸受隙間での圧力バランスを早期に回復し、かつ斯かる機能を低コストに実現可能とする。

【解決手段】 共通の鍛造工程で、軸部11とフランジ部12とを一体に有する軸素材10に成形するのと同時に、軸素材10のフランジ部12に、その両端面12a、12bに開口する貫通孔19を成形する。この結果、貫通孔29が、完成品としての軸部材2のフランジ部22の両端面に形成されたスラスト軸受隙間W1、W2を避けて、これら軸受隙間W1、W2よりも内径側に開口するように形成される。

(もっと読む)

動圧軸受装置用軸部材およびその製造方法

【課題】 この種の動圧軸受装置における軸部材の寸法精度を高めると共に、寸法精度を低コストに高めるための軸部材の加工方法あるいは製造方法を提供する。

【解決手段】 軸部11とフランジ部12とを一体に有する軸素材10を鍛造加工により成形し、軸部11の外周面11aの一部又は全部の円筒度を矯正する。前記矯正加工を施した面13を基準として軸素材10の軸部端面11bおよびフランジ部12の反軸部側端面12bを研削加工し、この両端面11b、12bを基準として軸素材10の外周面10bに研削加工を施す。これにより製造された軸部材の、軸部外周に形成されたラジアル軸受面の円筒度が3μm以下となるようにした。

(もっと読む)

動圧軸受装置用軸部材およびその製造方法

【課題】 軸部材に形成される動圧溝を、斯かる加工コストの高騰を避けて精度良く加工し、この種の動圧軸受装置における軸受隙間を高精度に管理する。

【解決手段】 共通の鍛造工程で、軸部11とフランジ部12とを一体に有する軸素材10を成形するのと同時に、フランジ部12の両端面に、スラスト動圧溝領域12a、12bを形成する。鍛造加工後。共通の転造工程で、軸部11の外周面11aに、ラジアル動圧溝領域13a、13bを形成するのと同時に、軸部11の外周面11aの円筒度を改善するための矯正加工を施す。転造加工後の、研削工程で、ラジアル動圧溝領域13a、13bとスラスト動圧溝領域12a、12bを研削する。

(もっと読む)

穿孔工具を製造するための管状のブランク、ブランクの製造方法および穿孔工具の製造方法

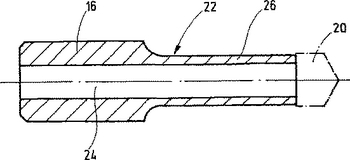

本発明は、穿孔工具を製造するための管状のブランク(22)であって、切屑溝(12)と冷媒管路とが形成される非切削成形可能な成形部(26)を有し、完成した穿孔工具に、工作機械に締め付け固定させるためのシャンクと、刃を備えた穿孔工具ビット部(20)とを装着可能な前記管状のブランクに関する。強度および成形に対する条件に適合させるため、管状のブランク(22)は、成形部(26)のシャンク側の端部に配置され、成形部(26)と一体に結合される締め付け固定部(16)を有し、その管壁厚は成形部(26)の領域での管壁厚よりも厚い。本発明は、ブランクの製造方法および穿孔工具の製造方法にも関わる。  (もっと読む)

(もっと読む)

冷間成形金属ベアリングローラ、その冷間成形方法及び冷間成形機用成形セット

【解決手段】減摩ベアリング用のローラ半加工品を精度よく冷間成形する機械、方法及び設備である。この機械は、高い精度でばりを生ずることなく、ローラの端部を同時に成形することができる浮動ダイスキャビティを用いた多段段階的成形機である。工具と段階的成形とは、有利な木目得模様を有し、今まで半加工品の丸み付きコーナーにせん断面端面の材料が存在することによる構造上の欠陥や中央部分のばりのない改良されたローラを形成する。 (もっと読む)

101 - 120 / 124

[ Back to top ]