Fターム[4E087DB04]の内容

鍛造 (11,151) | 他の加工処理との組合せ (1,433) | 機械加工 (447) | 切削、研削加工 (124)

Fターム[4E087DB04]に分類される特許

41 - 60 / 124

圧縮機用インペラの製造方法

【課題】内部欠陥の発生を防止して十分な強度を確保でき、高い形状精度が得られ、さらには生産性の向上を図ることができる圧縮機用インペラの製造方法を提供すること。

【解決手段】複数の翼部を備えた圧縮機用インペラの製造方法は、インペラの中間製品3aの形状のキャビティを有する鍛造型を用いて、固体状の素材を型鍛造にて成型することにより、成型後に鍛造型を破壊又は変形させることなく型抜き可能な複数の翼部前駆体5aを形成した中間製品3aを作製する鍛造工程と、翼部前駆体5aを所定の方向に曲げ加工する曲げ加工工程と、翼部前駆体5aを所望の形状に切削加工して翼部を形成する切削加工工程とを順に行う。

(もっと読む)

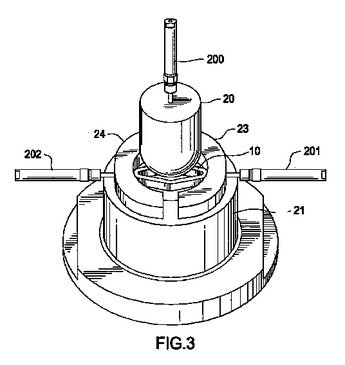

鍛造用金型

【課題】鍛造素材を形成するために投入される金属材料の量を減らすとともに、金型の作成コストの増加を抑制することができる鍛造用金型を提供する。

【解決手段】切削加工されることにより羽根車となる略円柱状に形成された羽根車素材の鍛造に用いられる鍛造用金型1であって、羽根車素材における吸気側端面および側面を形成する凹部21を有する第1金型2と、羽根車素材における排気側端面を形成する第2金型3と、吸気側端面における羽根車素材の中心軸線Lまわりであって、羽根車の翼間に相当する部分から、凹部21の内側に向かって突出する複数の吸気側突起23,23と、側面における排気側端面の近傍における羽根車の翼間に相当する部分から、凹部21の内側に向かって突出する複数の外周側突起41,41と、が設けられ、吸気側突起23および外周側突起41は、中心軸線Lまわりに相対位置が変更可能とされていることを特徴とする。

(もっと読む)

カムフォロア及びカムフォロアの製造方法

【課題】 切削加工によるファイバーフローの切断がなく、各部位に亘って連続するファイバーフローを有する強度の高いカムフォロアスタッドをしようすることにより、カムフォロアのコンパクト化と低コスト化を実現する。

【解決手段】 内周に外側軌道面34を有する外輪31と、前記外側軌道面34に対向する内側軌道面20を有し、前記内側軌道面20の一方の側に隣接する鍔部12と前記内側軌道面20の他方の側に順に隣接する側板圧入部17及び取付軸部18が形成され、前記鍔部12から外周に前記内側軌道面20が形成された軌道部16にかけて表面に沿ってファイバーフローが連続して形成されているカムフォロアスタッド11と、前記外側軌道面34と前記内側軌道面32の間に配列された転動体32と、前記側板圧入部17に圧入され前記鍔部12と協働で前記外輪31と前記転動体32の軸方向の移動を制限する側板33と、によってカムフォロアを構成する。

(もっと読む)

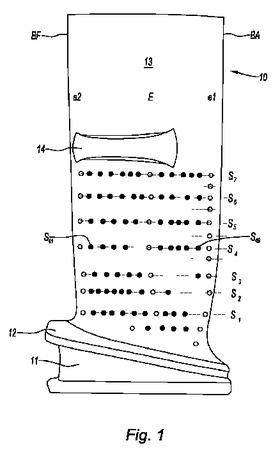

適応研磨により鍛造部品を製造するための方法

本発明は、半仕上げ部品(10)を精密鍛造によって生産し、この部品(10)を研磨ストリップによって研磨することを含む、鍛造によって部品(10)を製造するための方法であって、得られる部品(10)の適合させるべき形状的特性が、理論モデルにおいて予め決定される、方法に関する。方法は、以下のステップを含むことを特徴とする:鍛造作業後に半仕上げ部品(10)の形状的特性を測定し、前記特性を理論モデルと比較するステップ、部品(10)の表面上で非適合領域を決定するステップ、前記領域を適合させるために各々の非適合領域から除去されるべき材料の量を決定するステップ、および研磨ストリップを用い、各々の非適合領域から材料の前記量を除去するように前記ストリップを制御して部品(10)を研磨するステップ。方法は、特にタービンエンジンのファンブレードを研磨するために使用され得る。

(もっと読む)

(もっと読む)

曲げ疲労強度が高く、繰り返し応力による変形量の小さい熱間鍛造用非調質鋼およびその部品の製造方法

【課題】曲げ疲労強度が高く、低歪域で繰り返し応力を負荷された際の変形が起こりにくくい熱間鍛造用非調質鋼およびその部品の製造方法を提供する。

【解決手段】特定量の,C、Si、Mn、P、S、Cr、Mo、V、Al、Ti、N、必要に応じて、CuまたはNi、(1)式を満たし、残部Feおよび不可避的不純物からなる組成と熱間鍛造粗材組織がフェライトの体積分率(F%)が4≦F%≦23のフェライトとパーライトを含み、ベイナイトの体積分率は5%以下であって、フェライト体積分率(F%)およびフェライト平均粒径(μm)とVの含有量(質量%)が(2)式を満足する鋼。3.10≦2.7×Mn+4.6×Cr+V≦5.60(1)、0.04≦フェライト体積分率(F%)×V/フェライト平均粒径(μm)≦0.18(2)熱間鍛造粗材は、1200〜1300℃に加熱後、仕上げ温度1050℃以上の熱間鍛造を行った後、0.8℃/秒以下で冷却する。

(もっと読む)

ベアリング外輪素形材の製造方法

【課題】 軸受鋼などの鋼管から冷間鍛造により、材料歩留りに優れ、生産性を高め、さらに製造コストを低減してベアリング外輪素形材を製造する方法を提供する。

【解決手段】 コールドピルガーミルにより冷間圧延した軸受鋼などの鋼管1を所定の長さのリング2に切断し、このリング2にショットブラストし、さらに切断で得られたリング2の外径面21を旋削し、さらに旋削したリング2の外径面21にさらにショットブラスト行って潤滑処理を行ってリング状の冷間鍛造前のブランク4とし、このリング状のブランク4の外径面41をダイ5で拘束してパンチ6とエジェクター7の間で冷間鍛造して内径面42をしごき成形し、ベアリング外輪素形材8に成形する。

(もっと読む)

歯車構造体とその製造方法

【課題】低コストの歯車構造体を実現する技術を提供する。

【解決手段】歯車構造体100は、準備工程と歯切り工程と嵌合工程と荷重工程を経て製造される。準備工程では、第1直径部と第2直径部を有するギアブランクを準備する。歯切り工程では、第1直径部の外周に歯車2の歯4を切るとともに、第2直径部の外周に歯車2の歯溝と一直線上に並ぶ溝を切る。第2直径部は、歯車2のハブ6である。嵌合工程では、リング8を第2直径部(ハブ)6に嵌合する。荷重工程では、リング8の内周面が第2直径部6の溝内に塑性流動し、リング8が第2直径部6に固定されるまでリング8を軸線方向に荷重する。

(もっと読む)

アンダーカット部を有する部材の成形方法

【課題】工程時間を大幅に短縮でき、製品歩留まり向上が図れる燃料噴射ノズルの成形方法を提供する。

【解決手段】ビレットを切断して棒状素材1を準備し、冷間鍛造(前方押出し又は後方押出し)にて前記棒状素材1に凹部2を形成する。次いで前記凹部2にアンダーカット部3を形成し、冷間でのスウェージング加工によって、前記凹部2に内径2−4mmの袋穴4を形成し、更に切削加工によって外周面を加工して製品(燃料噴射ノズル)を得る。

(もっと読む)

コンロッドの製造方法及びコンロッド

【課題】冷間鍛造によって高強度、かつ高精度にコンロッドを成形することができるコンロッドの製造方法を提供する。

【解決手段】大端部3と、小端部4と、それらの間に延在するコラム部5と、を有するコンロッド2を冷間鍛造によって製造する方法であって、素材1の中途部を、該素材1より高い強度を有するフローティング部材であるフローティング板8により保持して所定方向に偏芯させつつ、素材1の軸方向に圧縮して据え込み成形を行う据え込み工程S10と、フローティング板8を、素材1の中途部の上下に位置する据え込まれた素材1の間に挟み込みながらコラム部5を形成する挟み込み工程S20と、コラム部5に対して塑性加工を行う塑性加工工程S30と、コラム部5の厚さ方向に圧縮を行うことで、大端部3と小端部4となる部分に所定の形状を付与する形状付与工程S40と、コンロッド2に対して仕上げ加工を行う仕上げ加工工程S50と、を具備する。

(もっと読む)

鍛造ビレット及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができる鍛造ビレット及びそれから得られるホイールを提供する。

【解決手段】軽金属合金を溶融鋳造して鋳造ビレット4とし、該鋳造ビレット4を一方向又は多方向に加圧圧縮してなる鍛造ビレット10であって、鍛流線を有し、且つ下記式を満たす鍛造ビレット10である。H1/H2>2(式中、H1は、鋳造ビレットの加圧される方向の長さを示し、H2は、鍛造ビレットの加圧された方向の長さを示す。)

(もっと読む)

転動体接触幅測定ゲージ、パンチ成形方法、及びパンチ

【課題】トラック溝を成形する際に使用されるパンチ(しごきパンチ)を精度良く構成することができる転動体接触幅測定ゲージ、転動体接触幅測定ゲージを用いて成形されるパンチ、およびパンチ成形方法を提供する。

【解決手段】転動体接触幅測定ゲージ11のゲージ溝を、パンチの凸形状部16に嵌合させる。凸形状部16がゲージ溝の溝内面に接触する位置間の寸法である接触幅寸法を計測する。計測値が所定値になるように、凸形状部16を仕上げる。

(もっと読む)

YAGレーザー用ヒートシンクの製造方法

【課題】熱による破壊を防止することが可能なYAGレーザー用ヒートシンクの製造方法を提供する。

【解決手段】銅とタングステンとを含む複合材料からなる一端有底筒形構造の筒形素材30を用意しておき、その筒形素材30の底壁12の内面12Aを、筒形素材30内に挿入可能なパンチ45の加圧用底壁によって冷間で加圧する。加圧用底壁にはパンチ45の軸方向に延びた複数のピン成形孔が貫通形成されているので、加圧用底壁によって加圧された筒形素材30の底壁12の内面12Aに複数の放熱用ピン15が成形される。

(もっと読む)

ターンバックルの製造方法

【課題】ターンバックルの生産性及び成形精度を向上でき、しかも従来のターンバックルと同等の引っ張り強度を有するターンバックルを軽量且つ安価に製作可能なターンバックルの製造方法を提供する。

【解決手段】丸棒材1の両端部に熱間鍛造による据込加工で据込部4Bを形成する据込工程と、据込部4を形成した丸棒材1Dの中央部に、割刃を用いて長さ方向に細長い長孔9を形成するとともに、この長孔9を順次押し広げて開口部2を有する枠状のフレーム3を形成する割刃工程と、枠状のフレーム3を形成したターンバックル1Gの据込部4の中央部に雌ネジを形成するタップ工程とを備えた。

(もっと読む)

ベアリング外輪素形材の製造方法

【課題】 軸受鋼などのシームレス鋼管から冷間鍛造により、歩留の向上と生産性の向上と製造コストの低減を行ってベアリンク外輪素形材を製造方法する。

【解決手段】 軸受鋼からなる外径aおよび内径bのシームレス鋼管1を、中心軸に対して垂直に、所定の幅cで突切切断して複数の切断リングを同時に製造し、次いで、切断リング2にショットブラストを施して切断リング2の内径面22に残る環状型のバリを除去した後、切断リング2の外径面21および内径面22を所定の径に旋削して表面の脱炭層および表面キズを除去して、旋削リング3とし、さらにショットブラストし、さらに潤滑処理としてリン酸塩処理あるいは一液潤滑処理を施して、冷間鍛造前のブランク4とし、次いで、冷間鍛造前のブランク4の外径面41をダイ5で拘束しながら内径面42をパンチ6およびエジェクター7間で、冷間しごき成形してベアリング外輪素形材8とする。

(もっと読む)

リング形成方法

既定の長さに棒体を切断するステップと、ブランク(10)を形成するために、前記棒体の長手方向に沿って前記棒体にスリットを切削するステップと、ツールに前記ブランク(10)を挿入するステップと、前記ブランクの端部に圧縮力を加えると同時に前記スリットの中間を伸ばすステップと、ブランクが円形になるまでスリットの中間を延ばすステップとを備えるリング製造方法。  (もっと読む)

(もっと読む)

軽合金製鍛造ホイールとその製造方法

【課題】鍛造製ホイールのミクロ金属組織の金属粒径を微細化すること。

【解決手段】軽合金製の円柱状ビレットを原材料に用いて、熱間鍛造により車両用ホイールを一体鍛造成形する工程に於いて、第一次鍛造後のワークの平均高さを低く設定し、ビレットの高さに対する鍛錬比を少なくとも3.5以上にして金属粒径を微細化し、スポーク部の金属平均粒径を9μm以下とし、熱間スピニングを行って内リムの平均粒径を20μm以下にする。第一次鍛造に於けるホイールディスクに施されるデザイン模様をなだらかな凸状のリブとして設定しワークの平均高さを低く設定し原材料の延展を容易にする。前記第一次鍛造で前記ビレットの全量をディスク各部とリム予備部材の所要量に応じて分配することを特徴とする。

(もっと読む)

軽合金製鍛造ホイールとその製造方法

【課題】鍛造製ホイールのプレス圧力を軽減し鍛錬比を向上させること。

【解決手段】軽合金製の鍛造用ビレット若しくは予め鍛造して所定の形状に成形したビレットを原材料として用いてプレス機に設置した少なくとも一対の金型で押圧し、熱間鍛造により車両用ホイールのディスク部を一体成形する工程に於いて、ハブ部とデザイン模様を構成するスポーク部を含むディスク部、又はこれらにリム予備部材部を加えて鍛造成形し、前記スポーク部を構成する原材料の少なくとも80%が鍛錬比4以上で鍛造することを特徴とする。

(もっと読む)

自動車変速機用ピストンのバネ座止まり穴加工方法

【課題】自動車変速機用ピストンのバネ座止まり穴をピンによる押し出しで作成することとし、その場合のピンへの偏荷重の解消、押し出しで流動する材料による変形及び引けの問題を解消すること。

【解決手段】二次加工体の先端面板部3cの背面の周端に沿った円環状の領域を平坦に成形した上で、二次加工体を下型11fの上に載せ、かつ上型10f、10gで抑えた上で、下型11fにクッション圧を加えつつ、バネ座止まり穴加工ピン13を二次加工体の先端面板部3cの背面側からこれに対して押し出し加工動作させ、押し出された材料を上型10fの逃げ穴10f1に流動させて、バネ座止まり穴を作成し、その後、正面側に流動突出した突出部3cpを旋盤で旋削除去する。

(もっと読む)

リンクアームの製造方法とその製造に使用されるプレス用金型

【課題】 熱間鍛造によるリンクアーム製造方法は、素材の無駄が多く不経済であり、作業に時間がかかり生産性が悪い。

【解決手段】 本発明の製造方法は、アルミ素材を焼鈍する焼鈍工程と、そのアルミ素材を完成後のリンクアーム形状に近い形状にプレス成型する一次プレス工程と、一次プレス成型品をリンクアームの形状に仕上げる二次プレス工程と、二次プレス成型品の硬度を高める熱処理工程と、二次プレス成型品に軸孔をあける孔を貫通するようにした。必要に応じて、焼鈍処理後にボンデ処理してから一次プレスすることも、一次プレス成型品を二次プレス前に焼鈍処理することも、二次プレス成型品を孔あけ処理の前又は後に切削加工することもできる。アルミ素材は断面形状小判型のアルミ素材を使用することも、丸棒状のアルミ線材を切断したアルミ素材を使用することもできる。

(もっと読む)

ホース金具の製造方法

【課題】ホース金具10は、細くて長いニップル孔24aの製造が容易なホース金具の製造方法を提供する。

【解決手段】ホース金具10は、ホースを接続・固定するホース接続部20と、相手部品Ptに固定される部品接続部30と、ホース接続部20と部品接続部30とを連結するように一体に形成される首部40とを有する。ホース金具10は、棒状素材12Aの一端部から棒状素材12Aの軸心に沿って、ニップル孔24aおよび首内通路42を形成するための予備加工孔12Bcをニップル孔24aより大径に形成し、これを鍛造で縮径することによりニップル孔24aを形成する。

(もっと読む)

41 - 60 / 124

[ Back to top ]