Fターム[4F041AB01]の内容

塗布装置−吐出、流下 (28,721) | 塗布剤 (4,599) | 液体 (4,532)

Fターム[4F041AB01]の下位に属するFターム

溶液 (155)

Fターム[4F041AB01]に分類される特許

1,961 - 1,980 / 4,377

ホットメルト製品を塗布するための出口スロットを備えたダイヘッド

【課題】塗布幅を迅速に変化させるシステムを可能にし、出口スロットにホットメルト製品を供給すると共に、効率的な方法で任意のサイズの塗布幅に設定することが可能なダイヘッドを提供する。

【解決手段】出口スロット1にホットメルト製品を送る中央の流路10と、寸法決定手段2、3を移動させる機構4、5のそれぞれを通って同じ出口スロット1にホットメルト製品を送る流路11、12とを有し、これにより前記流路11、12が寸法決定手段2、3と一緒に動き、常に塗布のために設定された出口スロット1の内側にホットメルト製品が供給され続けるようにする。

(もっと読む)

グリース塗布装置

【課題】余剰のグリースが発生しない又は発生したとしても微量で済ませることができるグリース塗布装置を提供する。

【解決手段】円筒部材16の内周面17にグリースを塗布するグリース塗布装置10において、このグリース塗布装置10は、内周面17に対応する外周面14が備えられ円筒部材16に嵌合される円柱部材20及びこの円柱部材20を支える大径部12からなるワーク支持部材21と、このワーク支持部材21に設けられ外部から供給されたグリースを外周面14まで導くグリース供給路47と、ワーク支持部材21に設けられ余剰のグリースを吸引し外部に臨む排出穴まで導くグリース排出路46と、を備えている。

【効果】余剰のグリースの拭き取り作業等を行わなくてもよく、作業工程を少なくすることができる。

(もっと読む)

電子デバイスあるいは電子回路の製造方法、電子デバイスあるいは電子回路の製造装置、電子デバイス基板および電子回路基板

【課題】簡単な原理、構造によって電子デバイスあるいは電子回路を製造するための新規な製造方法を提案すること。

【解決手段】電子デバイスあるいは電子回路の構成上、先に形成したパターンよりそのパターンの上に後から形成するパターンが大きい場合の、先と後のパターン形成に使用する液体を噴射する噴射ヘッドの単位時間あたりの液体の噴射量を、後のパターン形成に使用する方が大となるようにして噴射する。

(もっと読む)

液滴塗布装置、液滴塗布方法及び表示装置

【課題】基板上でインクジェットの予備吐出を行う場合に、基板に特別な加工を施すことなく、かつ修正目的の基板に対しても、吐出を不安定にさせることなく本吐出を行い得る液滴塗布装置、液滴塗布方法及び表示装置を提供する。

【解決手段】インクジェットヘッドを基板16に対して互いに相対的に移動させながら、基板16上における表示領域51に一定間隔に1滴ずつ予備吐出を行わせる。ノズルから吐出される1滴目からn滴目(nは2以上の整数)までの隣り合う予備吐出着弾位置71の距離間隔、及びn+1滴目以降の隣り合う修正吐出着弾位置72の距離間隔をL1とし、かつn滴目とn+1滴目との着弾位置の距離間隔をL2としたときに、距離間隔L2が距離間隔L1の自然数(0を除く)倍とならないように、インクジェットヘッドの相対移動を行わせる。

(もっと読む)

マイクロデポジション装置

【課題】基板上に微細構造を形成する圧電マイクロデポジションを行う装置を提供する。

【解決手段】基板上に小液滴を放出する複数のノズルを有するヘッド16と、基板を保持するステージ12と、ヘッドとステージ上の基板の相対的な位置を変更する位置合わせ手段と、放出された小液滴を飛翔中に撮影し画像を形成するカメラ68と、小液滴の画像から、滴下量、滴下速度、滴下ノズル位置、滴下偏角、分離液滴の有無の少なくともいずれかを分析する液滴分析手段を有する。

(もっと読む)

成膜装置および成膜方法

【課題】処理雰囲気の制御を容易にすることができる成膜装置を提供する。また、当該装置を用いることにより、スループットを向上させ、また、製品の製造コストを低減する。

【解決手段】成膜装置を、基板(100)を移動可能に搭載するステージ(103)と、ステージの上方に配置された液滴吐出部(113)と、ステージの下方に配置された加熱部(150)と、前記ステージの上方において、前記液滴吐出部に対応する第1領域と前記加熱部に対応する第2領域を覆うカバーと、カバーに接続された不活性ガスライン(107)と、を有し、前記カバーは、前記カバーの天井部(105a)に前記液滴吐出部を装着するとともに、前記天井部に接続された前記第1および前記第2領域の周りを囲う壁部(105b)と、を含み、前記カバーが、前記基板と前記壁部との間に空間を有するよう配置される構成とする。かかる構成によれば、不活性ガス雰囲気中で液滴を吐出し、また、加熱(固化)することができる。

(もっと読む)

薄膜塗布装置

【課題】一対のノズル半体の間にゴミや塵などの異物を噛み込んでノズル本体部の組み付け時の寸法再現性が損なわれる問題点を解決し得る画期的な薄膜塗布装置。

【解決手段】ノズル本体部Aを構成する一対のノズル半体1,2の重合面1a,2aを互いに重合してこの一対のノズル半体1,2間にスリット状の間隙を形成し、この間隙をノズル内液通路3として構成すると共にこのノズル内液通路3の先端を先端吐出口4として構成し、ノズル内液通路3を通じて先端吐出口4から塗工液aを吐出し被塗布体5に塗布する薄膜塗布装置において、一対のノズル半体1,2の重合面1a,2aは互いに全面密着する面一な平坦面形状とせずに、少なくともいずれか一方の重合面1a(2a)は、他方の重合面2a(1a)と密着する密着凸部6と、前記他方の重合面2a(1a)と密着当接せずにゴミや塵などの異物が入り込む非密着凹面部7とから成る凹凸面形状とする。

(もっと読む)

液滴塗布装置

【課題】洗浄液の交換に起因する生産性の低下を防止することができる液滴塗布装置を提供する。

【解決手段】液滴塗布装置1において、塗布対象物Kが載置されるステージ2と、ステージ2を移動させる移動機構3と、ステージ2上の塗布対象物Kに向けて塗布液を液滴として吐出する塗布ヘッド4と、ステージ2に設けられ、塗布ヘッド4を拭くワイピング部材6a及びワイピング部材6aを洗浄する洗浄液を貯留する洗浄槽6bを有する清掃装置6と、ステージ2の移動に応じて移動可能に洗浄槽6bに接続され、洗浄槽6bに洗浄液を供給するための供給管P1と、ステージ2の移動に応じて移動可能に洗浄槽6bに接続され、洗浄槽6bから洗浄液を排出するための排出管P2とを備える。

(もっと読む)

塗布装置及び塗布方法

【課題】 大きな塗布領域に均一にムラなく、色度の仕様に関する要求を満たすカラーフィルター等を低コストで実現する塗布装置を提供する。

【解決手段】 塗布対象物に塗布材を供給する複数の吐出ノズルを有する塗布ヘッドと、前記塗布対象物を保持するステージと、前記塗布対象物へ塗布するための複数の吐出ノズルの中から1つ以上の使用しない吐出ノズルを挟んで吐出を行う制御手段とを備え、それぞれの吐出ノズルからの塗布材の吐出量を均一にして塗布対象物への塗布を行う塗布装置。

(もっと読む)

ノズルプレート、液滴吐出ヘッド及び液滴吐出装置並びにノズルプレートの製造方法

【課題】長期に渡り安定した撥水性を維持でき、カーボン・ナノ・チューブ層よりも安価な撥水膜が形成されたノズルプレート、液滴吐出ヘッド、液滴吐出装置及びノズルプレートの製造方法を得る。

【解決手段】液滴を吐出するためのノズル孔11を有するノズルプレート1の液滴吐出面にDLC膜13を形成し、DLC膜13の表面に凹凸14を形成する。

(もっと読む)

液滴吐出制御方法および液滴吐出装置

【課題】吐出の一滴目から、連続吐出時と同じ安定した吐出状態(液量・速度)を得ることのできる液滴吐出制御方法および液滴吐出装置を提供する。

【解決手段】液剤11を吐出するインクジェットヘッド1と、このインクジェットヘッド1につながっている液剤タンク2と、液剤タンク2への圧力を制御する圧力制御部3と、ノズルヘッド1先端を撮像し画像を処理する撮像部7と画像処理部9、そして吐出条件・画像処理・圧力制御をコントロールする制御装置10とを備え、液剤タンク2に掛ける圧力を制御することで非吐出時のメニスカス12をノズルヘッド1先端において膨出する凸形状とし、撮像部7及び画像処理部9により撮像・画像処理することでノズルヘッド1先端からメニスカス12先端の距離や角度を測定、予め記憶している最適な凸形状のメニスカス12や予備吐出時のメニスカス12と比較し、所定の凸形状のメニスカス12に制御する。これにより吐出の一滴目から安定した吐出状態を得ることができる。

(もっと読む)

ヘッド洗浄装置

【課題】作業性が良好で、且つ構成装置を効率良く配置することができるヘッド洗浄装置を提供する。

【解決手段】機能液滴吐出ヘッド2が着脱自在にセットされると共に、セットされた機能液滴吐出ヘッド2の内部流路3に洗浄液を通液して機能液滴吐出ヘッド2を洗浄する洗浄装置本体4と、洗浄装置本体4に洗浄液を供給する洗浄液タンク5、および洗浄後の洗浄液を回収する廃液タンク6を含むタンク類と、洗浄装置本体を制御する電装部8と、天板12上に電装部8を前向きに設置し、上段に洗浄装置本体4を前向きに収容し、下段にタンク類を収容した2段のキャビネット11と、を備え、キャビネット11において、電装部8は成人の眼の位置に、洗浄装置本体4は成人の腕の位置に、タンク類は成人の脚の位置に、それぞれ配設されていること。

(もっと読む)

インク供給装置

【課題】ダイヤフラムポンプを用いたインクジェットヘッドの圧力制御を行うインク供給装置において、吐出ミスのない安定した塗工が可能なインク供給装置を提供する。

【解決手段】インク供給源1からインクジェットヘッド8までの配管途中に、インク供給源1からインクジェットヘッド8へインクを一方向にして流すダイヤフラムポンプ4を備えてなるインク送出手段を具備し、かつ、インクジェットヘッド8のインク圧力を検出する圧力センサー9からの情報に基づいて、インクジェットヘッド8のヘッド吐出口におけるインクのメニスカス面を形成するインク圧力条件を維持するように、ダイヤフラムポンプ4を動作させる駆動手段を具備してなるインク供給装置において、インク供給源1からダイヤフラムポンプ4までの間に、インクジェットヘッド8の吐出面と同等またはそれ以下の高さで分岐バルブ3が設けられていることを特徴とするインク供給装置。

(もっと読む)

パターン形成方法、識別コード形成方法、液滴吐出装置

【課題】パターンのサイズを所望のサイズに制御したパターン形成方法、識別コード形成方法、液滴吐出装置を提供する。

【解決手段】基板2に着弾した微小液滴Fbの液滴径が最大許容液滴径に到達する時間を許容経過時間とし、着弾時から、この許容経過時間を経過する時に、基板2に着弾した微小液滴Fbを、着弾位置Paから照射位置Pbに移動させる走査速度Vyに設定した。そして、着弾時から許容経過時間を経過する時に、すなわち着弾した微小液滴Fbが照射位置Pbに位置する時に、同微小液滴Fbに対して、レーザ光Bを照射するようにした。

(もっと読む)

塗布方法および塗布装置、並びにプラズマディスプレイ用部材の製造方法およびその製造装置。

【課題】保持手段に保持された被塗布部材および塗布器の少なくとも一方を相対的に移動させながら、塗布器の吐出口から塗布液を吐出して被塗布部材の被塗布面に塗布膜を形成する塗布方法において、実際に塗布する位置で直接、塗布器と被塗布部材の間隙を高い精度で測定するとともに、測定した間隙値に基づいて塗布中においても正確な間隙になるように調整し、ムラの無い均一で高品質の塗布膜を得る塗布装置および塗布方法の提供。

【解決手段】塗布前、または塗布中に、該保持手段11側からレーザ光を該被塗布部材9を通過させて、該被塗布部材9と対向する該塗布器の吐出口面2gに照射し、該被塗布部材の被塗布面9a、および該塗布器の吐出口面2gからの反射光を受光して、該保持手段11側からみた該被塗布面9aの位置および該塗布器の吐出口面2gの位置の差より該塗布器の吐出口面2gと該被塗布部材の被塗布面9aとの間隙を測定する。

(もっと読む)

セラミック多層基板の製造装置

【課題】液滴を用いて形成したパターンの加工精度を向上させたセラミック多層基板の製造装置を提供する。

【解決手段】LTCC多層基板の製造装置20は、複数のグリーンシートGSを順に搬送ステージ22の上に積層する積層部28と、グリーンシートGSが積層されるたびに最上層に関連付けられたビットマップデータに基づいて最上層に液滴Dを吐出して最上層にパターンPを描画する描画部25とを有する。また、LTCC多層基板の製造装置20は、グリーンシートGSが積層されるたびに最上層のパターンPを乾燥して最上層にパターンPを形成する乾燥部26と、グリーンシートGSが積層されるたびにパターンPを最上層へ押圧する押圧部27とを有する。

(もっと読む)

液滴吐出量調整方法および描画装置

【課題】圧力室間の相互干渉を受けることなく比較的短時間に実施でき、かつ、液滴の吐出量の変動を極力小さな範囲に収めることができる液滴吐出量調整方法を提供する。

【解決手段】液滴吐出装置の吐出量を調整するにあたり、各圧力室から液滴を吐出させる調整吐出工程と、吐出された液滴の量を測定する測定工程と、各圧力室から吐出される液滴の吐出量が目標値となるように、測定された液滴の量に基づいて各圧力室の電極に印加すべき電圧を調整する電圧調整工程とを有し、調整吐出工程は、前記複数の圧力室を互いに異なる吐出可能期間を有するn個(ただし、nは自然数)おきのグループにグループ化し、1つのグループの吐出により発生した圧力波が他のグループの吐出特性に影響を与えないように所定の時間的間隔を空けてグループ毎に液滴を吐出させる。

(もっと読む)

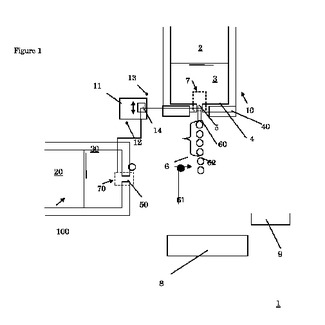

液滴選択機構

方法および液滴選択装置は、連続プリンタ用であって、第2の液滴(61)を選択的に噴出し、所定の第1の液滴(62)と衝突させるものである。とくに、本装置は、流出路(5)から噴出した流体ジェット(60)から第1の液滴(6)の連続流を生成するように構成された第1の液滴噴出装置(10)と、第2の液滴を噴出して第1の液滴に衝突させ、第1の液滴を予め決められた印刷軌道から選択的にずらすように構成された第2の液滴噴出装置(100)とを備える。第2の液滴噴出装置は、第2の液滴を選択的に噴出し、所定の第1の液滴と衝突させる制御回路(11)を備える。  (もっと読む)

(もっと読む)

液体吐出ヘッドの駆動方法及びインクジェット記録装置

【課題】スループットを低下させることなく、メニスカス異常(吐出曲がり)を回復させる技術を提供する。

【解決手段】ノズル(11)から液状機能性材料を吐出して被吐出媒体上に画像を形成する液体吐出ヘッドの駆動方法であって、描画すべき画像のドット形成に必要な画像形成用の吐出駆動時におけるノズル内のメニスカス(13)縁部とノズル面(10A)との成す角の最大値をθa、ノズルの吐出性能を回復させるための空打ち用の吐出駆動時におけるノズル内のメニスカス(13)縁部とノズル面(10A)との成す角の最大値をθbとするとき、θb>θaの関係を満たす空打ちの吐出を行う。ノズル穴付近に付着している異物(15)を上記の空打ちによって吐出液内に取り込み、除去することにより、吐出曲がりを解消する。空打ちの動作は、画像形成中の画像間、又は画像内で実施することができる。

(もっと読む)

光学部材の製造装置

【課題】外形状や吐出範囲の異なる光学素子に対して、表面処理作業の省エネルギー化を十分に図り、作業効率を向上できる光学部材の製造装置を提供すること。

【解決手段】流動性を有した液状体を吐出する被吐出物1の被吐出面について、液状体を吐出する方向における被吐出面の外郭を認識し、この外郭に基づいて、液状体を吐出する複数のノズルが設けられた液滴吐出ヘッド30を、被吐出物1と相対的に移動させ、複数の液滴吐出ヘッド30の各ノズルから液状体を、被吐出面の外郭の中で所定の被吐出範囲に吐出する。従って、必要最小限の範囲にのみ液状体を吐出することができ、液状体の利用効率を十分に高め、被吐出物1の表面処理作業のコスト低減を図ることができる。

(もっと読む)

1,961 - 1,980 / 4,377

[ Back to top ]