Fターム[4F042AA16]の内容

塗布装置−一般、その他 (33,298) | 被塗物あるいは塗布部位 (8,315) | 個々の物品 (6,900) | 建造物、道路 (136)

Fターム[4F042AA16]の下位に属するFターム

Fターム[4F042AA16]に分類される特許

41 - 60 / 101

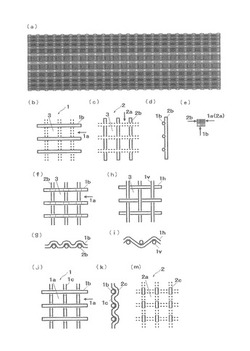

パターンローラ用成形体、これを用いたパターンローラおよびこれらを用いた塗装方法

【課題】 長時間連続して、一定の凹凸模様を作製することが可能なパターンローラ用成形体、これを用いたパターンローラおよびこれらを用いた塗装方法を提供すること。

【解決手段】 空間部1aと塗料接触部1bからなり、塗膜の凹凸模様を作製するパターンが形成されたパターンローラ用成形体であって、最外層1およびこれと接する内層2を含む少なくとも2以上の層からなり、該内層の少なくとも1つの内層が塗料を通過させる機能を有することを特徴とする。

(もっと読む)

溝付板材の溝塗装方法及び装置

【課題】溝付板材の溝内面を、溝のエッジまできれいに塗装することができる溝塗装方法及びそれを実施するための簡単な構造の溝塗装装置を提供する。

【解決手段】塗布液を連続的に吐出するディスペンサノズル8を溝付板材1の溝4に対して相対的に移動させながら該溝内に塗布液13を供給し、次いで、円盤状の回転スキージ9を回転させながら塗布液供給後の溝に対して相対的に移動させ、塗布液13bを溝内面に拡げると共に過剰な塗布液13aを回転スキージ周面に付着させて溝4から除去し、長い溝4に対しても常に一定幅での溝塗装を行うことができる構成とする。

(もっと読む)

長尺コーティングコテ

【目的】 コンクリートや石材で製造されたビルディングやモニュメント等の建築物の外壁や内壁の狭く奥まった部分において使用されたコーキング材の表面を簡単な操作で綺麗な表面仕上げを可能にするとともに処理後の清掃が簡単にできる長尺コーティングコテを提供する。

【構成】 柄部の長さが少なくとも20cm以上であり柄部の先端に設けられている支持部が柄部に対して傾斜しているとともに長尺コーティングコテの柄部の先端に設けられているヘラが取り替え自在であることを特徴とする長尺コーティングコテ。

(もっと読む)

接着剤注入パイプ

【課題】座板から直立させたパイプの基端部内側に形成した凹部に、上面部にスリットを形成した弾性材料からなる弁部材を水密に嵌合し、パイプの先端から挿入させた接着剤注入器のノズルが弁部材のスリットを押し開くようにした接着剤注入パイプにおいて、注入器を抜いた時に弁体が確実に注入パイプを閉塞できるようにすること

【解決手段】スリットと直交する方向における弁部材の上面部の幅を凹部の幅より相対的に大きく形成し、弁部材をそのスリット縁同志を圧接させて凹部に嵌合した

(もっと読む)

粉体塗料回収処理装置

【課題】粉体塗料に含まれる金属粉を除去するに際し、その除去効率を高める。

【解決手段】 回収した粉体塗料Wを流動槽20に投入して流動状態を維持するとともに、その流動槽20内に磁石31を配置して、前記回収した粉体塗料Wに含まれる金属粉を前記磁石31に吸着させて除去するようにした。流動槽20の底板に多孔質板22が設けられており、気体溜まり23の気体Gが多孔質板22の孔24を通って供給されて前記粉体塗料Wが撹拌される。磁石31はその多孔質板22上に配置されている。流動槽20内に磁石31を設けたことにより、粉体塗料Wに含まれる金属粉が磁石31に接近する機会が増えて多くの金属粉が磁石に吸着し得る。このため、金属粉の除去効率を高めることができる。また、流動槽20とは別に金属粉の除去行程、除去装置を設ける必要がなくなるので、粉体塗料の移送工程及び移送作業を簡略化し、装置の構成を簡素化することができる。

(もっと読む)

模様付けローラー及びこのローラーを用いた模様の形成方法

【課題】建築物の外壁、内壁、天井、床面等に新規な模様を形成したり、あるいはそれらの部位に用いられる建材表面に模様を形成する為のローラー及びそのローラーを用いた模様の形成方法に関する。

【解決手段】模様付けローラーにあっては、模様形成外囲基準面としての円柱状基面とこの基面への円周方向に平行な複数の座金状凸条と凸条間に挟まれた溝部分を部分的に覆う円弧状突起を形成する。また、座金状凸条の高さが円弧状突起の高さに比べ高くすること、円弧状突起の円周方向片端ないし両端の突起高さを他の部分に比べ高くしたこと、座金状凸条が3本以上であり、異なる溝に形成した隣接する円弧状突起が円柱状基面の円周方向において、異なる角度位置に形成されていることを特徴とする。

(もっと読む)

コンクリート型枠材の製造装置

【課題】設備の簡略化が図れ、長期の使用に耐えられるコンクリート型枠材の製造装置を提供する。

【解決手段】表面に多数の切り込み2を形成した木製の基材1を浸漬する液状樹脂4を収容した液槽3と、基材1の表面に付着した液状樹脂4の表面を押圧して均一面にする押圧均一装置5と、押圧均一した液状樹脂4が付着した基材1を乾燥する乾燥装置6と、乾燥した基材1に付着の液状樹脂4の表面に補強仕上材を塗布する補強仕上材塗布装置8、9とからなる。

(もっと読む)

補強材貼付作業装置

【課題】

施工現場での作業性に優れ、工期を短縮することが可能な補修・補強材の作業装置を提供する。

【解決手段】

可撓性を有する補強材を被補強物に貼り付ける際に使用する作業装置であって、ロール状に巻かれた補強材のロール巻きを保持しつつ、引き出して展開するための引出口を有する枠体、および、当該枠体に取り付けられた、展開した繊維強化樹脂板に接着剤を塗布する機構を備えたことを特徴とする補強材貼付作業装置。

(もっと読む)

ゲル状流体の充填容器とその搾り出し装置

【課題】コーキング剤をほぼ全て吐出させることができ、環境に悪影響を与えることなく廃棄できて、しかも廃棄時にかさばらないゲル状流体充填容器。

【解決手段】容器本体1を合成樹脂製のシート材3で構成したゲル状流体充填容器Aにおいて、上記容器本体1の吐出口6には、扁平状の吐出カラー2を固定し、この吐出カラー2には、内部のゲル状流体を吐出するためのノズル12装着用の係止部17を形成した。また、吐出カラー2には上記ゲル状流体を吐出する吐出口6が貫通形成され、この吐出口6を封止するのが好ましい。

(もっと読む)

流体吐出装置及び流体収容装置

【課題】 流体を収容する容器内の流体を撹拌可能な流体吐出装置及び流体収容装置を提供する。

【解決手段】 流体吐出装置50は、接着剤充填通路60A、60Bと、開閉弁63A、63Bと、エア抜き手段61と、接着剤収容シリンダ23内に充填された接着剤を攪拌するための攪拌手段70と、を含んで構成される。攪拌手段70は、攪拌部材71と、駆動シャフト72と、を含んで構成される。駆動シャフト72は、前記シャフト25内を挿通され、先端部72Aに攪拌部材71が一体的に取り付けられる。駆動シャフト72の下端部72Bは、シャフト25の下端部25Bから突出して延伸され、該下端部72Bを介して攪拌部材71は回動される。

(もっと読む)

ホットメルト系塗料に対応したロールコーター

【課題】100℃以下で溶融し、且つ長時間外気に触れても硬化しないホットメルト系塗料を扱うとともに、その再循環使用を実現することのできる、新規なホットメルト系塗料に対応したロールコーターの開発を技術課題とした。

【解決手段】塗料Pとして低融点のホットメルト塗料が用いられるものであり、少なくとも塗料タンク72並びに案内樋76及び回収樋77を加温可能な構成とすることにより、塗料Pの溶融状態を維持してその再循環使用が可能となるようにしたことを特徴として成るものであり、ホットメルト系の塗料Pを無駄なく使用することができるため、塗工コストを低減することができる。

(もっと読む)

塗布装置

【課題】従来の位置決め機構では、誤差分に余裕を持たせて位置決めを行っており、精度の高い位置決めが出来ない。

【解決手段】本発明によると、幅方向の寸法が正規寸法よりも小さく出来た基材でも、基材とローラの間に隙間が出来たり、ガタが生じることなく位置決め出来る。また、正規寸法よりも大きく出来た基材でも、ローラでの過剰な挟み込みによる変形や搬送不良を起こすことなく位置決め出来る。また、基材幅方向の反りの有無にかかわらず有効である。

(もっと読む)

床のコーティング用アプリケーター及び方法

床等の表面にコーティング組成物を塗布するためのアプリケーションヘッドを備えたアプリケーターシステム。ヘッドは、厚さが127μm(5mil)よりも小さいコーティングのような一様な薄いコーティングを表面の大まかな起伏に追従して塗布するのに特に適している。コーティングとしては2成分すなわち2液型システムを用いることができ、高固形分濃度のものであってよい。ヘッドは、コーティング組成物の個々の成分を反応させてコーティング組成物を形成する前に個々の成分を隔離しておくための、多区画プラスチックバッグ又はポーチを有するアプリケーターシステムによってコーティング組成物を塗布するのに適している。このポーチは容易かつ制御可能に破裂させることが可能なシールを内部に有している。  (もっと読む)

(もっと読む)

建築板の塗装方法及び塗装装置

【課題】少ない数の印刷データで多種の柄模様に建築板を塗装することができる建築板の塗装方法を提供する。

【解決手段】建築板1を送りながらインクジェットプリンター3の下方を通過させ、インクジェットプリンター3に入力された柄模様の印刷データに基づいて、インクジェット印刷することによって、建築板1の表面に柄模様を塗装する。この際に、建築板1の前後の向きを変えて、インクジェットプリンター3に建築板1を送るようにする。建築板1の向きを前後に反転させることによって、インクジェットプリンター3に入力されている同じ柄模様の印刷データで、2種類の柄模様を塗装することができる。

(もっと読む)

塗装機

【課題】塗装チャンバー内の減圧状態を一定に維持して、建材を均一に塗装することのできる塗装機を提供する。

【解決手段】塗装チャンバー2内を減圧状態にする減圧手段1により、塗装チャンバー2内に霧状の塗料Tを分散させ、塗装チャンバー2内に置かれた建材5の表面に塗料Tを付着させて塗装する塗装機において、塗装チャンバー2内の圧力Pを検出する圧力検出手段4と、減圧手段1の作動を制御する制御手段3とを備え、圧力検出手段4が、塗装チャンバー2内の圧力Pが第1の基準値P1を超えたことを検出した場合、制御手段3は、減圧手段1の減圧力を増加させる。また、減圧手段1を、塗装チャンバー2内の減圧時に常に作動する常時減圧手段11と、制御手段3からの指示があった場合にのみ作動する臨時減圧手段12とから構成する。

(もっと読む)

木質構造材料における接着治具および接着剤の塗布方法

【課題】本発明は、木質材料を製造する上で、木質材料の構成部材を接着接合するときに、寸法形状の変動や加工誤差の存在に関わらず、選択的かつ安定的に接着剤を塗布するための接着治具ならびに塗布方法を提供するものであり、接着剤の塗布量不足または塗布量ムラによる接着強度の低下や組立寸法精度の低下という製造上の課題を解決しようとするものである。

【解決手段】上記の課題を解決するために、本発明は、木質材料の構成部材間の接着接合部において、塗布される接着剤が良好なぬれを形成して適正塗布面となるように、接着治具と溝側面との相対位置および接着治具と構成部材との相対位置を保持しながら、溝底部に流し込まれた接着剤を溝側面のみに流動させることができるような特徴を持つ接着治具を用いて、接着剤を選択的かつ安定的に塗布する。

(もっと読む)

粉体散布装置

【課題】基材に粉体を散布して被覆層を形成するにあたり、ラインを停止することなく散布する粉体を容易に且つ速やかに切り換えることができ、多種類の製品を製造するにあたっての処理効率の低下を防止することができる粉体散布装置を提供する。

【解決手段】長尺な基材1がその長手方向に搬送される搬送経路2と、搬送経路2上の基材1に粉体3を散布する複数の散布手段4と、各散布手段4と搬送経路2との間の粉体3の落下を許容する状態とこの落下を阻止する状態とに切り換える切換手段5と、粉体3が散布された基材1を搬送経路2上で切断して短尺の部材6を切り出す切断手段7と、前記搬送経路2の終端から分岐した複数の分岐経路8と、前記部材6を搬送経路2から前記複数の分岐経路8のいずれかに振り分ける振分手段9とを具備する。

(もっと読む)

粉体散布装置

【課題】基材に粉体を散布することにより基材に高意匠性の装飾を施すことができる粉体散布装置を提供する。

【解決手段】基材1を一方向に搬送する搬送手段2と、前記搬送手段2による基材1の搬送経路3の上方に配置され、この搬送経路3を搬送される基材1に向けて粉体を散布する散布手段5とを具備する。前記散布手段5は、前記搬送方向と直交する方向に配列された複数のノズル6と、前記各ノズル6の開閉制御を行う開閉手段7と、前記各ノズル6から噴出された粉体を基材1の搬送方向と直交する方向に拡散させた後に基材1に散布する粉体拡散手段8とを備える。

(もっと読む)

資材吹付け面の補修方法及び補修装置

【課題】構造物の表面に吹き付けられて固化した資材の吹付け面を間接加熱により凹凸部分を均すと共に、短時間に補修することを可能とする。

【解決手段】構造物1の表面に吹き付けられて固化した資材2の吹付け面3に対し、熱源4により裏面側から所定温度以上に加熱された補修用伝熱部材5の表面6側を押し当て、この補修用伝熱部材5の熱で上記吹付け面3の資材2を溶かし、該吹付け面3の表面にできた凹凸部分7を均すものである。これにより、構造物1の表面に吹き付けられて固化した資材2の吹付け面3を間接加熱により凹凸部分7を均すと共に、短時間に補修することができる。

(もっと読む)

建築板の塗装設備

【課題】インクジェット式塗装機で塗装した建築板の塗装状態の検査を、搬送ラインから取り出した状態で容易に且つ精度高く行なうことができ、しかも検査で塗装不良が発見された場合に、後続の塗装不良の発生を最小限に抑えることができる建築板の塗装設備を提供する。

【解決手段】建築板1を搬送する搬送ラインLに、建築板1の表面に塗料を噴射して塗装するインクジェット式塗装機2と、インクジェット式塗装機2で塗装された建築板1の塗装面に表面保護用の塗装を行なう上塗り塗装機7とを設けた建築板の塗装設備に関する。インクジェット式塗装機1と上塗り塗装機7の間の搬送ラインLの箇所に、インクジェット式塗装機2で塗装された建築板1を搬送ラインLから取り出して検査する検査取り出し部8を設ける。インクジェット式塗装機2で塗装した直後に、建築板1の塗装状態の検査を搬送ラインLから取り出した状態で行なうことができる。

(もっと読む)

41 - 60 / 101

[ Back to top ]