Fターム[4F072AD38]の内容

強化プラスチック材料 (49,419) | マトリックス (8,173) | 縮合系樹脂 (6,065) | ポリエステル系(ジアリルフタレート) (696) | 不飽和ポリエステル (301)

Fターム[4F072AD38]の下位に属するFターム

Fターム[4F072AD38]に分類される特許

161 - 180 / 281

FRP成形品

【課題】本発明は、内装材としての外観を損なうことなく、難燃性と成形作業性を大幅に改善し、高度な難燃性とともに機械的強度や複雑な形状を要求される鉄道車両や住宅用の内装材を提供することを目的とする。

【解決手段】本発明は、複数層のガラス繊維シートに成形用樹脂として不飽和ポリエステル樹脂を含浸させて成形するFRP成形品、又は、ガラス短繊維に前記成形用樹脂を含浸させた複数層のSMCを用いて成形するFRP成形品であって、前記FRP成形品が立体的形状を有しており、前記不飽和ポリエステル樹脂に、難燃剤として50〜200重量部の水酸化アルミニウムを配合し、前記FRP成形品の厚さが、3〜5mmであり、前記FRP成形品の表面側から0.7〜2mmの位置に、熱吸収板として0.2〜1mmの厚さのアルミニウム板、炭素繊維シート、金属繊維シートの何れかを内蔵したFRP成形品である。

(もっと読む)

シートモールディングコンパウンド及びその成形方法

【課題】成形サイクルアップ及び成形品の外観向上を容易に図ること。

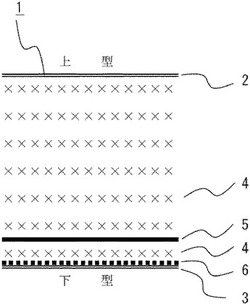

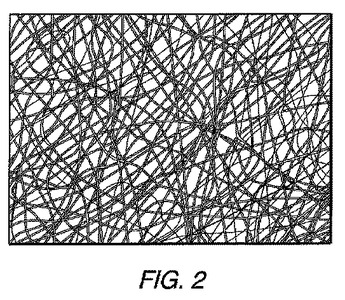

【解決手段】ゲルタイムの異なる少なくとも2種類のSMCシート4,5の間に少なくとも1枚の不織布6を挟み込んで加熱積層成形してなるシートモールディングコンパウンド3である。

(もっと読む)

炭素繊維複合材料製造装置、これを用いた炭素繊維複合材料製造方法および炭素繊維複合材料

【課題】 生産性が高く、外観平滑性に優れた炭素繊維複合材料を得ることができる炭素繊維複合材料製造装置、これを用いた炭素繊維複合材料製造方法および炭素繊維複合材料を提供することを目的とする。

【解決手段】本発明の炭素繊維複合材料製造装置1は、炭素繊維束CFを送出するボビン10と、開繊化手段20と、位置決め手段30と、裁断手段40と、樹脂含浸手段50と、を主に有して構成されている。

また、本発明の炭素繊維複合材料製造方法は、開繊化工程S10と、裁断工程S20と、樹脂含浸工程S30と、を含んでなる。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、中空構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成され、該強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を所定の長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て中空構造の繊維強化プラスチックを成形する。(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を膨張性マンドレル上に設ける賦形工程、(2)成形型内に積層体をマンドレルと共に配置し、熱硬化性樹脂を軟化させ、積層体を伸張させ、成形型に押し付けて硬化させ、繊維強化プラスチックとする成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

熱硬化性樹脂組成物、繊維強化成形材料及び成形体

【課題】低圧成形性に優れた繊維強化成形材料の製造に有利に用いられ得る熱硬化性樹脂組成物を提供することにあり、また、低圧成形性に優れると共に、成形体に耐そり性及び表面平滑性を与え得る繊維強化成形材料を提供することにあり、更に、耐そり性及び表面平滑性が高められた成形体を提供すること。

【解決手段】繊維強化成形材料に用いられる熱硬化性樹脂組成物として、熱硬化性樹脂と密充填かさ密度が0.60〜1.15g/cm3 のカオリンクレーを必須成分として含有するものを採用した。

(もっと読む)

化粧板用樹脂組成物及びプリプレグ並びに化粧板

【課題】 無溶剤で、ホルムアルデヒドやフェノールを含有しないものであるため、シックハウス症候群の原因となることがなく、しかも大気汚染、更に環境に悪影響を及ぼさない化粧板を得る。

【解決手段】 硬化性を有する常温で固形の結晶性オリゴマーと、不飽和ポリエステルとを含む化粧板用樹脂組成物を化粧板用パターン紙に塗布し、裏面に硬化剤溶液が塗布してコア材とともに熱圧一体化する。結晶性オリゴマー100重量部に対する不飽和ポリエステルの配合割合は5〜400重量部とする。化粧板用樹脂組成物には表面外観及び表面物性の向上を目的としてジアリルフタレートプレポリマーを配合してもよい。結晶性化合物の固形分100重量部に対するジアリルフタレートプレポリマーの配合割合は1〜100重量部とする

(もっと読む)

炭素繊維強化複合材料製部材

【課題】高いFHTを有するCFRP製部材を提供する。

【解決手段】積層板1とボルト2とファスナー3から構成される炭素繊維強化複合材料製部材であって、該部材のファスナー締め付け後の残存トルクが4.0N・m以下であることを特徴とする炭素繊維強化複合材料製部材。積層板とボルトとファスナーから構成される炭素繊維強化複合材料製部材の製造方法であって、該ファスナーを50度以上にして締め付けることを特徴とする炭素繊維強化複合材料製部材の製造方法。

(もっと読む)

丸形状繊維強化プラスチック線材及びその製造方法、並びに、繊維強化シート

【課題】成形スピードの制約や、一度に製造できる本数制約を除去し、且つ離型剤を使用せず、成形後の目粗し等の作業をなくし、製造コストの大幅削減と製品品質の大幅アップを図ることのできる丸形状繊維強化プラスチック線材及びその製造方法、並びに、繊維強化シートを提供する。

【解決手段】(a)一方向に配列された複数本の強化繊維から成る強化繊維束f1に撚りを入れながら連続的に送給する工程、(b)前記連続的に送給される強化繊維束f1にマトリックス樹脂Rを含浸させる工程、(c)前記樹脂含浸された強化繊維束f2を、所定の強さにて緊張させながら加熱して、強化繊維束の横断面を円形状として樹脂を硬化させる工程、を備え、横断面が円形状とされる繊維強化プラスチック線材2を製造する。

(もっと読む)

プリプレグ製造装置及び製造方法

【課題】プリプレグ塗工時に発生するシワの発生を抑制し、良好な外観・平坦性等を保持することを可能にしたプリプレグの製造装置及び方法を提供する。

【解決手段】長尺状の繊維基材に樹脂ワニスを含浸させる含浸手段、樹脂ワニスに含まれる溶媒を除去してプリプレグ化させる乾燥手段、繊維基材またはプリプレグを搬送しながら両縁方向に力を加える加工手段を有することを特徴とするプリプレグの製造装置。

(もっと読む)

炭素繊維強化プラスチック製支持バーおよびその成形方法

【課題】

炭素繊維強化プラスチック製支持バーは、軽量で高剛性という優れた性能を持つが、成形後の加工性という点においては、金属素材に対して優れているとは言えない。特に切断や穿孔などの機械加工性については、割れや欠けなどの現象が生じやすく、不良品を生じる原因となっていた。

本発明は、上記従来技術の背景に鑑み、炭素繊維強化プラスチックの持つ軽量、高剛性という優れた特性を維持しつつ、機械加工性の悪さを改善し、加工時に不良を起こすことのない炭素繊維強化プラスチック製支持バーを提供せんとするものである。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である炭素繊維強化プラスチックの表面に、破断伸度が3〜20%である繊維を強化材とした繊維強化プラスチックが配されていることを特徴とする繊維強化プラスチック製支持バー。

(もっと読む)

有機−無機電界紡糸繊維

有機−無機混成繊維及び電界紡糸を介するこのような繊維の製造のための方法が開示される。  (もっと読む)

(もっと読む)

光硬化型プリプレグ

【課題】簡便な脱泡作業で確実に密着性を確保することが可能な光硬化型プリプレグを提供する。

【解決手段】光重合開始剤を含む樹脂R1、R2を繊維質基材G1、G2に含浸させてシート状に形成され、特定波長の光を照射することによって硬化する光硬化型プリプレグPにおいて、それぞれ樹脂R1、R2を繊維質基材G1、G2に含浸させて一体に積層した上層部1と下層部2を備えてなり、上層部1は、樹脂R1に少なくとも2種の光重合開始剤を含み、少なくとも1種の光重合開始剤を感光させる第1の特定波長の光を照射することによって一部の樹脂R1が予備重合して硬化し、下層部2は、第1の特定波長の光に感光しない光重合開始剤のみを含む樹脂R2を備えて形成されている。

(もっと読む)

炭素繊維複合金属材料及びその製造方法、炭素繊維複合非金属材料及びその製造方法

【課題】カーボンナノファイバーが均一に分散された、炭素繊維複合金属材料及びその製造方法、炭素繊維複合非金属材料及びその製造方法を提供することにある。

【解決手段】炭素繊維複合金属材料は、熱硬化性樹脂30と、熱硬化性樹脂30に分散されたカーボンナノファイバー40と、熱硬化性樹脂30にカーボンナノファイバー40の分散を促進させる分散用粒子50と、を含む炭素繊維複合材料の熱硬化性樹脂を金属のマトリクス材料と置換してなる。炭素繊維複合非金属材料は、熱硬化性樹脂30と、熱硬化性樹脂30に分散されたカーボンナノファイバー40と、熱硬化性樹脂30にカーボンナノファイバー40の分散を促進させる分散用粒子50と、を含む炭素繊維複合材料の熱硬化性樹脂30を非金属のマトリクス材料と置換してなる。

(もっと読む)

炭素繊維補強熱硬化性樹脂放熱材

【課題】高い熱伝導率を有し、三次元的な、殊に厚さ方向の熱伝導性が改善され、しかも機械的特性に優れる炭素繊維強化複合材料を開発すること。

【解決手段】ピッチ系炭素繊維からなる平均繊維径(D1)が5〜15μmで、かつD1に対する繊維直径分布(S1)の比(CV1)が5〜15%の範囲にあり、平均繊維長(L1)が10μm〜100μm、平均繊維直径(D1)に対するアスペクト比が1〜20である短繊維Aと、ピッチ系炭素繊維からなる繊維平均直径(D2)が5〜15μmで、かつD2に対する繊維直径分布(S2)の比(CV2)が5〜15%の範囲にあり、平均繊維長(L2)が0.1〜1mmである短繊維Bとを、重量比1対99乃至99対1の比率で混合してなる炭素繊維集合体であって、該炭素繊維集合体の六角網面の成長方向に由来する微結晶サイズは10nm以上であるピッチ系炭素繊維集合体に熱硬化性樹脂又は熱硬化性樹脂前駆体を含浸させて得たことを特徴とする炭素繊維強化複合材料。

(もっと読む)

硬化性複合材料における樹脂への強化繊維のカップリング

【課題】強化繊維、強化繊維を製造する方法、複数の強化繊維を製造する方法、硬化性樹脂用の強化繊維、硬化複合材料、硬化性複合材料、硬化複合材料を製造する方法、複合材料を表面に施す方法、および複合材料を成形する方法の提供。

【解決手段】成形された複合材料を調製する方法は、強化繊維を、平均繊維長5mm未満まで粉砕し、粉砕した繊維をカップリング剤で処理し、乾燥した繊維を、繊維上のカップリング剤と反応する液体樹脂中に懸濁する。好ましい繊維は、ガラス繊維、およびか焼酸化鉄でコーティングしたミルドマイカを含む。好ましいカップリング剤は、有機シランおよび金属アクリレート、例えば亜鉛ジアクリレートである。上記の方法により形成される複合材料は、耐衝撃性、引張強さ、および曲げ強さの向上を示す。

(もっと読む)

光硬化性プリプレグシート

【課題】 本発明は、作業性、形状追従性、補強性能及び保存安定性に優れ、保護フィルムに穴が開いてブロッキングを生じることがなく、廃棄物の発生量が少なく、使用後の樹脂のリサイクルや焼却処分が可能である光硬化性プリプレグシートを提供する。

【解決手段】 本発明の光硬化性プリプレグシートAは、光硬化性ラジカル重合型樹脂組成物と補強繊維とで構成され且つ加熱によりプリプレグ化されたプリプレグ層1を含有してなる光硬化性プリプレグシートAであって、上記プリプレグ層1の表面に、遮光性フィルム22及び内層フィルム21が剥離可能に積層一体化されてなる表面保護フィルム2が、その内層フィルム21を上記プリプレグ層1に対向させた状態で積層一体化されている一方、上記プリプレグ層1の裏面に、厚さ30〜100μmのポリオレフィン系樹脂フィルムからなる裏面保護フィルム5が積層一体化されていることを特徴とする。

(もっと読む)

樹脂プリプレグの製造方法、樹脂プリプレグ用繊維シート、樹脂プリプレグ及びその複合材料

【課題】簡易な製造設備で且つ短い製造時間で、樹脂の含浸状態、強化繊維配向の均一性および樹脂と強化繊維の接着状態において優れた工業的品質を備えた熱可塑性樹脂プリプレグを製造することが出来る樹脂プリプレグの製造方法を提供する。

【解決手段】炭素繊維シート1に対し、繊維方向と直交する方向に所定の縫い目長さ、縫合長さ、及び縫合間隔で耐熱糸2よって縫合処理を施し、その後、その縫合処理を施した炭素繊維シートをアセトン中に浸し、繊維束表面のサイジング剤およびカップリング剤を除去して連続強化繊維シート10とする。必要に応じて、繊維と樹脂の接着性を向上させるカップリング剤を繊維の表面に添加する。そして、連続強化繊維シート10とポリカーボネートシート4を積層して加熱・加圧しポリカーボネート樹脂を繊維間に加圧含浸させてポリカーボネート・炭素繊維プリプレグを得る。

(もっと読む)

モールド材およびモールド部品

【課題】熱硬化性樹脂を用いたモールド材の機械的特性を向上するためにガラス繊維などの繊維状補強材を添加することが一般的であったが、モールド材の流動性の低下による生産性低下や成形不良の発生などの課題があった。

【解決手段】モールド材を、少なくとも不飽和ポリエステルおよび架橋性モノマーを含んだ熱硬化性樹脂と植物由来繊維とを含んだものとする。モールド材の流動性低下を抑制しながら、強度向上が可能となる。さらに、アルカリ性水溶液などによる浸漬処理により容易に分解処理可能となる。

(もっと読む)

繊維強化複合材料、繊維強化複合材料の成形方法、一対のプリプレグ及び一対のプリプレグ製造方法

【課題】繊維強化複合材料及び繊維強化複合材料の成形方法において、成形コストをより低減することである。

【解決手段】繊維束に樹脂を含浸した一方のプリプレグ28における端30と、繊維束に樹脂を含浸した他方のプリプレグ32における端34とを連結し、長尺プリプレグ40として成形される繊維強化複合材料であって、一方のプリプレグ28における端30と、他方のプリプレグ32における端34との連結部42は、一方のプリプレグ28における端30に、突起36が形成され、他方のプリプレグ32における端34に、一方のプリプレグ28における端30に形成された突起36を嵌め込む嵌め込み溝38が形成され、一方のプリプレグ28における端30に形成された突起36を、他方のプリプレグ32における端34に形成された嵌め込み溝38に嵌め込んで連結される。

(もっと読む)

その場で硬化されるパイプライナー

損傷したパイプ(例えば、地下の下水道パイプもしくはガスパイプ)を補修するためのライナーが開示される。蒸気ライナーは、不織布の繊維質マット上にTPUコーティングを含む。上記TPUコーティングは、エポキシ樹脂/アミンが上記不織布中に浸漬され、その硬化が、蒸気もしくは熱水の使用によって開始することが可能である、高い耐熱性ポリエステルTPUである。上記硬化されたエポキシ樹脂は、上記ライナーを、上記ライナーが上記パイプ内部でその場で硬化されたときに可撓性状態から剛性状態へ変換する。上記TPU含有ライナーはまた、エポキシ樹脂以外の熱硬化性樹脂(例えば、ポリエステル樹脂およびビニルエステル樹脂)とともに使用され得る。 (もっと読む)

161 - 180 / 281

[ Back to top ]