Fターム[4F201AA45]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 樹脂材料等(主成形材料) (2,621) | ゴム、エラストマー(←熱可塑性ゴム一般) (343)

Fターム[4F201AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (89)

Fターム[4F201AA45]に分類される特許

121 - 140 / 254

ゴムの混練方法

【課題】飛散した各種添加剤を、コンタミネーションの問題を生ずることなく効率的に集塵して、より効果的にリサイクルすることが可能なゴムの混練方法を提供する。

【解決手段】ゴム成分と、シリカを含み加硫剤成分を含まない添加剤とを、混練機1中に投入して練り合わせるノンプロ練り工程を含むゴムの混練方法である。混練機1中で飛散した添加剤を、混練機1に付設されたサイクロン式集塵機2により集塵し、集塵された添加剤を、混練機1中に再投入する。

(もっと読む)

グアーガム粉末を含有する組成物を有するトレッド

【課題】ウインタータイヤに有効であるタイヤのトレッドに使用し得るゴム組成物の提供。

【解決手段】本発明は、少なくとも一つのジエンエラストマー、補強用充填剤及び加硫系に基づく組成物を有するタイヤトレッドであって、組成物が10〜40pceのグアーガム粉末を含有することを特徴とする、前記トレッドに関する。本発明は、また、少なくとも一つのジエンエラストマー、補強用充填剤及び加硫系に基づくトレッド用ゴム組成物を得る方法であって、加硫系を除く組成物の成分の熱機械的混練を伴う第一相を含む、前記方法に関する。本発明は、組成物が10〜40pceのグアーガム粉末を含有し且つグアーガム粉末が第一混練相の間に組み込まれることを特徴とする。

(もっと読む)

タイヤトレッド用ゴム組成物及びその製造方法

【課題】ゴム組成物の混練り工程及び/又は押出し工程におけるゴム組成物の装置への密着を抑制することが可能なタイヤトレッド用ゴム組成物の製造方法を提供する。

【解決手段】次式:(RfR2O)aP(=O)(OR1)b(OH)c(OM)d又は(Rf'R3O)eP(=O)(OX)f-O-{P(=O)(OH)O}jP(=O)(OR4Rf")g(OH)h(OY)i[式中、Rf、Rf'及びRf"は炭素数4〜20のフルオロアルキル基等;Mはアンモニウム基等;R1は炭素数1〜5のアルキル基;R2、R3及びR4は炭素数1〜5のアルキレン基等;aは1〜3の整数、b、c及びdは2〜0の整数;Xは水素原子、アンモニウム基等;Yはアンモニウム基等;eは1又は2、fは2−e;g、h及びiは2〜0の整数;jは0〜3の整数]で表わされるフッ素系リン酸エステル及びその塩からなる群から選択される少なくとも一種の離型剤成分を、ゴム組成物の混練り工程及び/又は押出し工程に使用する。

(もっと読む)

炭素繊維複合材料及びその製造方法

【課題】カーボンナノファイバーが均一に分散された炭素繊維複合材料及びその製造方法を提供する。

【解決手段】本発明の炭素繊維複合材料の製造方法は、エラストマー30を素練りしてエラストマーの分子量を低下させ、液体状のエラストマーを得る工程(a)と、工程(a)で得られたエラストマーと、平均直径が0.5ないし500nmのカーボンナノファイバーと、を混合して混合物を得る工程(b)と、工程(b)で得られた混合物中におけるエラストマーの分子量を増大させ、ゴム状弾性体の混合物を得る工程(c)と、工程(c)で得られたゴム状弾性体の混合物を混練し、剪断力によってカーボンナノファイバーをエラストマー中に分散させて炭素繊維複合材料を得る工程(d)と、を含む。

(もっと読む)

押出造粒機のカッターおよび樹脂組成物の造粒方法

【課題】オレフィン系樹脂および/または添加物を含む混合物を溶融混練して水中カット造粒法する際に、安定した形状を有する造粒体を製造するカッタ−の提供。

【解決手段】押出造粒機のカッターであって、該カッターの上面とダイプレート面が形成する角度が、θ1である部分(以下、第1すくい面という)とθ2である部分(以下、第2すくい面という)を含んでなり、かつ、θ1およびθ2が下記式(1)、(2)および(3)の範囲、を満足する形状を有していることを特徴とする押出造粒機のカッター。前記第1すくい面の角度θ1が40°≦θ1≦50°、第2すくい面の角度θ2が25°≦θ2≦35°の範囲を満足する値であることは好ましい態様である。 40°≦θ1<90° (1) 0°<θ2<90° (2) θ2< θ1 (3)

(もっと読む)

押出機への帯状エラストマの投入方法

【課題】 帯状エラストマを安定して押出機に供給しホッパー詰りを生じさせない押出機への帯状エラストマの投入方法を供する。

【解決手段】 ホッパーを介して投入された帯状エラストマをスクリュー11とフィードロール12の間に咬み込んでスクリュー11の回転で錬りながら押出す押出機10への帯状エラストマEの投入方法において、ホッパー13に投入される前に帯状エラストマEに長手方向と直角の幅方向に指向して幅方向中央に切込みcを所定間隔を存して順次形成する。

(もっと読む)

再生インナーライナー用ゴム組成物の製造方法

【課題】容易に入手可能な原料を用いて、加硫時間を短縮でき、ジエン系ゴムとの接着性に優れる再生インナーライナー用ゴム組成物の製造方法を提供する。

【解決手段】(A)トラックバス用チューブレスタイヤのインナーライナー層を取り出す工程、(B)取り出したインナーライナー層を熱や圧力を付加することなく粉砕し、インナーライナー再生用ゴム粉砕物を作製する工程、および(C)インナーライナー再生用ゴム粉砕物と、該インナーライナー再生用ゴム粉砕物以外のゴム成分を混練りする工程により、再生インナーライナー用ゴム組成物を製造する。

(もっと読む)

密閉式混練機及び混練方法

【課題】ゴムや硫黄などの被混練物の混練時間を短縮すること。

【解決手段】密閉式の混練機において、前記ラムを混練室を密閉する下限位置と、被混練物を投入するための第1の上限位置と、混練中に混練物の切り替えしのための第2の上限位置間で上下動させる油圧シリンダ・ピストン機構とを備える。前記下限位置と第2の上限位置間のストロークを、前記下限位置と第1の上限間のストロークよりも短く設定し、混練物の切り替えしのために生じる混練ロスタイムを短縮する。

(もっと読む)

弾性供給材料に対する張力を軽減する装置

【課題】押出機へ供給される弾性供給ストリップの張力を軽減する。

【解決手段】弾性供給ストリップに対する張力を軽減する方法および装置を提供する。この方法は、供給ストリップに接触する装置を設けることと、供給ストリップが停止するかまたは張力がある値を超えたときに装置によって供給ストリップを前方に押し出すことと、次いでストリップを移動方向に押すことを含む。

(もっと読む)

混練機

【課題】比較的低コストで、混練済材料の排出性を高めることができるとともに、槽壁に付着した混練済材料を容易に除去することのできる混練機を提供すること。

【解決手段】被混練材料Mが投入される混合槽3と、この混合槽3に投入された被混練材料Mを混練する一対のロータ4,4′とを備える混練機1において、混合槽3は、上下全面が開放された混合槽本体3aに対し、この混合槽本体3aの下側の開口部の全面を塞ぐ混合槽底部3bが開閉可能な構造とされ、混合槽底部3bを開閉作動させる槽底部開閉作動手段11と、混合槽本体3aに対し混合槽底部3bが閉じられた状態を保持する固定手段15,16,20とを備える。

(もっと読む)

押出ダイのクリーニング方法および装置

押出ダイの出口面付近においてダイオリフィス上にワイヤを通過させることによって、押出ダイを、特にいわゆるダイドリップについてクリーニングすることができる。押出の操作は、ワイヤを押出物の流れに通過させることで影響を受けることはなく、したがって、押出操作は、クリーニングプロセスのために中断される必要がない。この方法は、特にポリマーが押出されるダイのクリーニングに有用である。  (もっと読む)

(もっと読む)

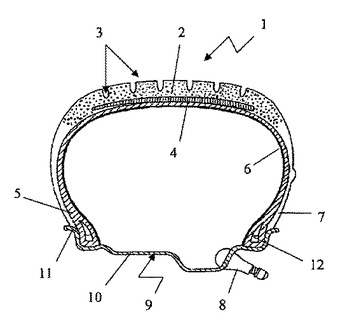

更生タイヤ

【課題】未加硫時には低粘度で高い粘着性を持ちながら加硫後は高い切断時引張応力を有するクッションゴムを更生タイヤに用いることにより、更生時の成型作業性を確保し、タイヤとしての耐久性能を向上させた更生タイヤを提供する。

【解決手段】押出機から押出した未加硫クッションゴムを、押出連続状態を維持したまま台タイヤに貼り付けて、その上に加硫済みのトレッドゴムを貼り合わせてなる更生タイヤであって、該未加硫クッションゴムのゴム成分におけるゾル分(テトラヒドロフラン抽出分)のゲル浸透クロマトグラフィー(GPC)により測定されるゴム成分由来のピークの重量平均分子量(Mw)が50×104以下の更生タイヤである。

(もっと読む)

ゴムベールの成形装置、およびゴムベールの製造方法

【課題】ゴムベールの成形工程において、メンテナンスが容易で、ゴムベールへ金属成分が混入することを防止することができると共に、成形装置の故障を防止することができるゴムベールの成形装置、およびゴムベールの製造方法を提供すること。

【解決手段】本発明に係るゴムベールの成形装置2は、成形前ゴム状重合体10を収容するキャビティー型4と、キャビティー型4の内部を移動できるラムヘッド6と、キャビティー型4の開口部を開閉するための開口部カバー8とを有する。ラムヘッド6と、開口部カバー8とで、成形前ゴム状重合体10を圧縮して、ゴムベール24を成形する。ラムヘッド6には、樹脂製のライナー20が、キャビティー型4の内壁側に金属が露出しないように着脱自在に装着される。開口部カバー8には、樹脂製のカバー底板22が、キャビティー型4の側に金属が露出しないように着脱自在に装着される。

(もっと読む)

粘弾性材料を均質化して濾過する方法及び装置

【課題】作動を停止させる必要なくサイズの大きな物質を除く押出し装置を提供する。

【解決手段】粘弾性材料の押出し装置は本体(1)内に同軸状且つ同心状に位置決めされた2本(2,3)又は数本の混練及び運搬スクリューを有する。大径スクリュー(2)のフライト(21)によって掃過される空間をすぐ隣りの小径スクリュー(3)のフライト(31)によって掃過される空間に連通させることができるオリフィス(22)が設けられている。固定円筒形管(4)がその壁を貫通した孔(41)を有し、円筒形管は上記両方の空間相互間に挿入される。大径スクリューのフライトによって掃過される空間は、壁(43)によって閉鎖される。壁(43)は、取り外し可能な閉塞手段(61)によって閉鎖された吐き口(52,62)と連通状態にあるオリフィス(42)を有する。

(もっと読む)

接続装置と、接続装置を介して混練装置と駆動装置とを接続した混練設備

【課題】被駆動装置(例えば、混練装置)又は駆動装置を移動させなくても簡単にギアカップリング部の交換をすることができるようにする。

【解決手段】ギアカップリング部5は、被駆動装置1の入力軸16及び前記駆動装置2の出力軸19に対してそれぞれ個別に嵌合され且つ外周面に第1ギア27を有する一組の第1筒体25と、この一組の第1筒体25に遊嵌すると共に、一組の第1ギア27にそれぞれ個別に噛合する第2ギア33を内周面に有する一組の第2筒体26と、この一組の第2筒体26の間で着脱自在に設けられ且つ両第2筒体26を連結する連結体22とを有し、第2筒体26及び連結体22が入力軸16及び出力軸19の両端面から抜き取り自在となるように、第2筒体26及び連結体22それぞれの軸方向長さL2,L2’,L3が、両端面間L0の距離よりも短く設定されている。

(もっと読む)

密閉式混練機の運転方法

【課題】混練初期から後期まで、混練材料の粘度変化を考慮した密閉式混練機の運転方法を提供すること。

【解決手段】チャンバー1の内周面1aとロータ翼32の先端部との間に形成されるチップクリアランスCの大きさを、ロータ3のロータ軸31の軸方向の中央部と両端部とに差を持たせるように構成し、混練初期から中期までは、ロータ3のロータ軸31の軸方向の中央部Waと両端部Wb、Wcとのうちチップクリアランスが大となる部分に混練材料を送る方向にロータ3を回転させ、混練後期には、ロータ3の回転を反転させて、ロータ3のロータ軸31の軸方向の中央部Waと両端部Wb、Wcとのうちチップクリアランスが小となる部分に混練材料を送るようにする。

(もっと読む)

密閉式混練機及びその冷却方法

【課題】一定の冷却水供給能力内で、ジャケット構造としたチャンバ、加圧蓋及びロータを介して、混練材料を最適に冷却することができる密閉式混練機を提供すること。

【解決手段】チャンバ1、加圧蓋2及びロータ3、3をジャケット構造とし、ジャケット構造のジャケットJ1、J2、J3に冷却水を通水することによって混練材料を冷却するようにした密閉式混練機において、加圧蓋2の上下方向の位置を検出する検出器6と、この検出器6によって検出した加圧蓋2の上下方向の位置に合わせて、チャンバ1、加圧蓋2及びロータ3、3のジャケットJ1、J2、J3に通水する冷却水の水量を制御するアクチュエータA1、A2、A3の制御機構7とを備える。

(もっと読む)

タイヤトレッド面に硬質物質を入れる方法

本発明は、ゴム混合物がグラニュール形態で硬質物質粒子と混合されて硬質物質粒子を含むトレッド帯材に加工される、タイヤトレッド面を製造する方法を提供するものである。このトレッド帯材がタイヤ下部構造へ載置され、そのようにして得られたタイヤ半製品が加硫プレス機でプレスされ、その際に溝が刻まれる。  (もっと読む)

(もっと読む)

導電性ローラおよびその製造方法

【課題】感光体汚染や通電耐久性の悪化の発生が抑えられ、導電性弾性層の体積固有抵抗のバラツキが抑えられた導電性ローラと、これを安定して得ることのできる導電性ローラ製造方法を提供する。

【解決手段】導電性軸体の外周面上に一層以上の導電性弾性層を有する導電性ローラの製造方法において、ゴム成分と導電性フィラーとを少なくとも含む導電性弾性層形成用材料を混練する混練工程を有し、導電性フィラーはカーボンブラックを含み、混練工程において、「Y=(W×h)×(T×h)/Wt」で表されるYの値が3.0×108以上、3.0×1010以下である。ただし、式(1)において、W×hは混練における積算電力(Wh)を表し、T×hは混練において導電性弾性層形成用材料にかかった積算温度(℃h)を表し、Wtは導電性弾性層形成用材料の全質量(kg)を表す。

(もっと読む)

ゴム練り装置

【課題】本発明はゴム練り装置に関し、生ゴムに配合剤を加えて混合してもゴム焼けを起こさずにゴムに配合剤を均一に分散することができるゴム練り装置を提供する。

【解決手段】顆粒状の生ゴムと固体薬品を低温ミキサーにより混合する第1の混合工程と、第1の混合工程により得られたゴムに、さらに液体薬品を添加し、少なくとも常温になるまでの間で混合する過程を有する第2の混合工程とを含むことを特徴とするゴム練り装置である。

(もっと読む)

121 - 140 / 254

[ Back to top ]