Fターム[4F201AA45]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 樹脂材料等(主成形材料) (2,621) | ゴム、エラストマー(←熱可塑性ゴム一般) (343)

Fターム[4F201AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (89)

Fターム[4F201AA45]に分類される特許

81 - 100 / 254

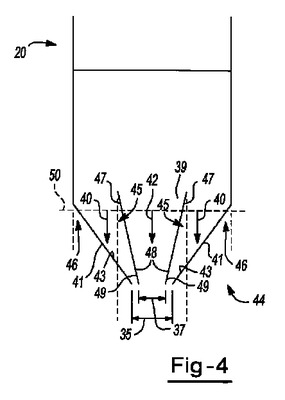

ポリマー物品の改良造形プロセス

複数の異なった微粒子化された成分(11)をドライブレンド(8)して、均一な粒子ブレンドを形成する工程、インサート(39、60)を含む排出ユニット(19)内の質量流を実質的に規定することによってこの粒子ブレンドを再ブレンドする工程及びこの粒子ブレンドをパーツ造形機(15)内で造形して、造形物品(17)を形成する工程を含む造形物品(17)の製造プロセス(2)。  (もっと読む)

(もっと読む)

ゴム組成物の混合方法および混合装置

【課題】原料ロス等の問題を生ずることなく、連続して安定した物性を有するゴム組成物を製造することが可能なゴム組成物の混合方法および混合装置を提供する。

【解決手段】2種類の原料を貯蔵する貯蔵部1A,1Bと、2種類の原料を混合攪拌するためのミキサー2と、2種類の原料をミキサー2に供給するためのポンプ3A,3Bと、貯蔵部1A,1Bとミキサー2とを接続する配管4A,4Bと、を備えるゴム組成物の混合装置である。2種類の原料の吐出量およびミキサー2の回転数が共に変更可能であって、ミキサー2の回転数が、2種類の原料の吐出量の変化に応じて自動的に変動するよう制御されている。

(もっと読む)

ゴム材料混練りラインおよびゴム材料混練り方法

【課題】非熟練の作業者であっても、作業ミスや、混練り条件の設定ミス、混練りゴムの取り違え等に起因するゴム材料の不良の発生しないゴム材料混練りラインを提供する。

【解決手段】加硫系以外の薬品を計量する計量工程2と、加硫系以外の薬品の混練りを行う混練り工程3と、加硫系薬品の計量を行う計量工程5と、加硫系薬品の混練りを行う混練り工程7と、を少なくとも含み、前記混練り工程3に引き続き、前記混練り工程7を連続して行うゴム材料混練りラインに係るものである。当該ラインは、前記混練り工程7を開始する前に、前記混練り工程3で混練りされたゴム材料の、少なくともバッチ番号を含む情報と、前記計量工程5にて計量された薬品の該情報を照合し、一致することを確認してから前記混練り工程7を開始することを特徴とする。

(もっと読む)

加圧型混練機及びその運転方法

【課題】従来より高負荷条件での混練が行える加圧型混練機及びその運転方法を提供する。

【解決手段】上部に材料を投入する開口を有し傾倒して開口から材料を排出する混合槽20と、混合槽20内に平行に設けられた二本のロータと、材料を加圧する加圧機構40とを備えた加圧型混練機10において、二本のロータから混合槽20の外部において互いに平行な二本の駆動軸27、28がそれぞれ駆動装置12まで延設され、駆動軸28の一が駆動装置12との繋がりを切るためのエアークラッチ34を有し、エアークラッチ34により駆動軸28の一と駆動装置12との繋がりを切ることで他の駆動軸27を中心軸として混合槽20が傾倒することを特徴とする。

(もっと読む)

ゴム練り生地の冷却方法とその装置

【課題】ゴム練り生地を効果的に冷却するとともに、乾燥が容易なゴム練り生地の冷却方法とその装置を提供する。

【解決手段】帯状に練り出されたゴム練り生地1をゴム練り生地懸架手段12の隣り合う可動ローラ12a,12a間に掛け渡しながら搬送し、この搬送されるゴム練り生地1に、冷却室11の天井11aに設置された噴霧機13から霧状の冷却水を噴霧するとともに、上記冷却室11の床11bに設けられた排気通路11m内に排気ファン14を設置して、上記冷却室11内の噴霧した水分を含む空気を排気することにより、上記ゴム練り生地1の表面に付着した水分が気化し易いようにした。

(もっと読む)

粒子の分散方法

【課題】凝集粒子の大きさが小さい範囲で高粘性液体の粘度を制御することができ、高粘性液体を高粘度としても凝集粒子を一次粒子に近い状態まで分散させることができる粒子の分散方法を提供する。

【解決手段】高粘性液体10に粒子11を添加し、高粘性液体10と粒子11とを含む混合物に剪断応力を作用させて、高粘性液体中に粒子を分散させる方法であって、剪断応力は、異なる剪断速度における少なくとも2つの剪断応力であり、剪断応力の1つを、少なくとも300秒間、一定の剪断速度Aで作用させ、剪断速度Aとは異なる剪断速度を剪断速度Bとするときに、剪断速度Aと剪断速度Bとの比が、1/100〜90/100であり、混合物には、剪断速度Bでの剪断応力、剪断速度Aでの剪断応力の順番で剪断応力を作用させる。

(もっと読む)

ゴム材料成形体の製造方法

【課題】輸送効率が良好で、使用時にハンドリングし易く、設備装置への負荷が小さいゴム材料成形体の製造方法を提供すること。

【解決手段】ゴム材料をシート状に成形する工程と、ゴム材料シートを裁断する工程と、裁断されたゴム材料シートを積層する工程と、積層されたゴム材料シートをラッピングしてゴム材料成形体を形成する工程とを含むゴム材料成形体の製造方法である。

(もっと読む)

トリアルコキシメルカプトアルキルーシランを含む混合物

混合物が少なくとも1つの架橋可能な不飽和鎖状重合体ベース、10〜100質量部のシリカ、及び、1〜20質量部のトリアルコキシメルカプトアルキル−シラン類のシラン結合剤を含む第1混合工程と、前記混合物に加硫系を加える最終混合工程とを備えるタイヤ用混合物の製造方法である。前記シラン結合剤は、0.5〜2質量部の酸化亜鉛及び5〜15質量部のカーボンブラックに吸着した形で用いられる。第1混合工程では、前記混合物は、1〜5質量部の1又はそれ以上の脂肪酸誘導体を含み、最終混合工程では、前記混合物に1〜2質量部の酸化亜鉛を加える。前記脂肪酸誘導体は、炭素数が2〜6であるアルコール又は炭素数が2〜6である1級若しくは2級アミンを用いて、炭素数が16〜20である脂肪酸の縮合物から得られる。 (もっと読む)

舗装用ゴムチップとその製造方法

【課題】弾性舗装用のゴムチップとして、古タイヤや産業用に使用されているコンベヤベルト等の廃材を部分的に必要に応じて使用するのではなく、すべて再利用可能とし、その上、ゴムチップとしての品質を向上させて敷設後の耐用年数を延ばし、更には、弾性舗装のカラー化を安価に提供可能とし、それに伴い公害対策の一助となし、環境問題に配慮する。

【解決手段】古タイヤ等の廃材を使用した粒状のゴム粉砕物2の表面を接合材であるウレタン系プライマー3で密封処理する。

(もっと読む)

亜鉛含量が低減されたゴム組成物

【課題】亜鉛含量を著しく減少させることを可能にするゴム組成物を提供する。

【解決手段】ゴム組成物は、0.5phe未満(pheはエラストマー100部に対する部を表す)の亜鉛を含有する少なくとも1つのジエンエラストマーに基づき、更に少なくとも1つの補強充填剤; 式: (RCOO)2Cu (式中、Rは、炭素原子1〜20個を有する直鎖又は分枝鎖、環状又は非環状アルキル、炭素原子1〜20個を有するアリール、アラルキル又はアルカリールより選ばれる炭化水素ベースの基を表す)の銅(II)カルボキシレートを含む少なくとも1つの硫黄ベースの架橋系に基づく。本発明の主題は、更に、本発明のゴム組成物を調製する方法、及びタイヤ又はこれらのタイヤを意図したゴムでできた半製品の製造のためのこの組成物の使用である。

(もっと読む)

気体除去方法、気体除去装置、コアの製造方法、コアの製造装置及び積層支持体

【課題】塑性流動材料と硬質充填材の混合物を加圧して混合物中の気体を除去することで、気体含有率が低い成型品を得ることを課題とする。

【解決手段】シリンダ42の加圧室42Rに塑性流動材料と硬質充填材の混合物片56Aを投入し、加圧室42Rの混合物片56Aを加圧する。これにより、混合物片56Aに含有された気体及び、加圧室42Rに投入された塑性流動材料と硬質充填材の混合物片56Aの間の空気が、加圧室42Rから連通孔50を通って外部へ押し出され、結果として気体が除去された、すなわち気体含有率が低減された複数の混合物片56Aからなる成型品56が得られる。

(もっと読む)

帯状部材の成形方法及びその装置

【課題】互いに幅方向に近接または接触している複数の帯状部材を無用に変形させることなく幅方向に分離することができ、しかも各帯状部材の幅寸法を変更する場合の段取り作業を容易に行うことのできる帯状部材の成形方法及びその装置を提供する。

【解決手段】互いに周方向に並ぶように配置されるとともにそれぞれ拡幅ローラ40の軸方向に伸縮可能な複数の伸縮部材44によって外周面が構成され、且つ、各伸縮部材44が周方向所定位置から他の周方向所定位置に向かって徐々に伸張するように構成された拡幅ローラ40を用い、切断装置30によって連続成形された各帯状部材BMを拡幅ローラ40の外周面における各伸縮部材44が徐々に伸張する範囲に巻掛けることにより、各帯状部材BMを互いに分離するように構成した。

(もっと読む)

帯状部材の粘着防止処理方法及びその装置

【課題】未加硫ゴム材料から成る帯状部材の表面全体に粘着防止剤を短時間で確実に付着させることができ、しかも装置の小型化を図ることのできる粘着防止処理方法及びその装置を提供する。

【解決手段】容器41内に堆積している粘着防止剤PW内を各帯状部材BM3が通過するように、容器41内に配置された駆動ローラ42の外周面に各帯状部材BM3が巻掛けられている状態で、駆動ローラ42を回転駆動させて各帯状部材BM3を長手方向に搬送するようにしたことから、堆積している粘着防止剤PW内において各帯状部材BM3がその長手方向に円滑に移動し、粘着防止剤PW内を通過する際に、各帯状部材BM3に全周に亘って粘着防止剤PWが付着する。このため、未加硫ゴム材料から成る各帯状部材BM3の表面全体に短時間で粘着防止剤PWを付着させることができる。

(もっと読む)

押出機

【課題】清掃作業の作業性が向上される押出機を提供する。

【解決手段】円筒部20の供給口21から材料を供給し、スクリュ3とフィードローラ4との回転により、スクレーパ5によってフィードローラ4の表面から材料をかき取りながら材料を搬送路に送り出し、搬送路に送り出された材料をスクリュ3の回転によって混錬しながら円筒部20の排出口側に搬送し、混錬された材料を円筒部20の排出口から押し出す押出機において、フィードローラ4を回転可能に支持するとともに、フィードローラ4がスクリュ3から離間して円筒部20の中空内部が開放されるように、円筒部20に対する開閉動作が可能に組み付けられたフィードローラ支持部23を有しており、スクレーパ5は、フィードローラ支持部23の開動作時に案内面52と円筒部20の内周面20aとの境目が開くように、フィードローラ支持部23に取り付けられている。

(もっと読む)

混合機

【課題】バンバリーミキサーなどの混合機において、被混練材料を混練する際に、混合機内の酸素濃度を、被混練材料の投入、混練材料の排出などがあっても、その発火限界以下とすることができるようにする。

【解決手段】被混練材料を混練する混練室2と、この混練室2に被混練材料を投入するための入口扉4と、混練材料を混練室から排出するための出口扉5を備えた混合機本体1に、上記入口扉4を気密に覆うシール室7を設け、このシール室7または混練室2のいずれか一方に不活性ガスを供給する不活性ガス導入管11、16を設ける。上記シール室7の入口にカーテン8を設けることが好ましい。また、混練室内の酸素濃度を計測する酸素濃度計9を設け、この酸素濃度計からの酸素濃度信号に基づいて、不活性ガス導入管に供給する不活性ガスの流量を制御する流量制御部10を設けてもよい。

(もっと読む)

圧縮スクリュー押出機及び未加硫ゴムの圧縮押出方法

【課題】未加硫ゴムの押出機において、ギヤポンプを設けることなく、ゴムを定量ずつダイス(口金)に供給して安定した品質のタイヤを提供する。

【解決手段】圧縮スクリュー押出機1は、シリンダ12と、シリンダ12の内部に回転自在に支持されたスクリュー11と、シリンダ12の先端(図中右端)に取り付けられたダイス(口金)14とを備えている。スクリュー11とシリンダ12内周壁で形成される未加硫ゴムの移送空間容積が、スクリュー11の後端側から先端側に向かって減少しており、移送される未加硫ゴムにバックフロー(逆流)を生じさせる。このバックフローによる反力で、ダイス14に移送する未加硫ゴムにかかる圧力を、未加硫ゴムをダイス14に定量ずつ供給できる所望の圧力まで上昇させると共に、このバックフロー自体が昇圧されたフィードゴムの圧力をシール(封止)する作用をし、昇圧された圧力が確実に維持される。

(もっと読む)

押出機及びスクレーパ

【課題】異物混入が抑制される押出機及びスクレーパを提供する。

【解決手段】材料の供給口21と排出口22を備える円筒部20を有するハウジング2と、該円筒部20内に回転可能に組み付けられ、供給口21から供給された材料を該円筒部20の内周面20aとの間で混錬しながら排出口22まで搬送して押出すスクリュ3と、供給口21近傍においてスクリュ3に平行に隣接して組み付けられ、スクリュ3とともに回転して供給口21から供給された材料を排出口22に向けて送り出すフィードローラ4と、フィードローラ4の表面から材料をかき取るかき取り部と該かき取り部から円筒部20の内周面20aまで連続する材料案内面とを有するスクレーパ5と、を備える押出機において、スクレーパ5におけるハウジング2との取付面53に、材料が搬送される空間24とは異なる空間25に開口する逃し溝71、72、74を設けた。

(もっと読む)

ゴム−充填剤複合体の製造方法

【課題】天然ゴムのフィールドラテックスを用いながら、濃縮工程を省略しつつ、濃縮天然ゴムラテックスと同等の低発熱性、耐疲労性、耐熱老化性を発揮するゴム−充填剤複合体を提供する。

【解決手段】充填剤を含有する充填剤スラリーを混合処理チャンバー(10)に供給しながら、天然ゴムのフィールドラテックスを流速500m/秒以上の高速流にて前記混合処理チャンバー内に噴射することにより、該フィールドラテックス中のタンパク質をゴム成分から分離し除去するとともに、前記フィールドラテックスと前記充填剤スラリーとを混合する。

(もっと読む)

樹脂組成物の製造方法及び電線・ケーブル

【課題】主原料である芳香族ポリエステル樹脂を効率的に加熱溶融させ、その樹脂混合物の変色や性能劣化を生じさせることがなく、良好な樹脂組成物の製造方法を提供する。

【解決手段】主原料投入口4とサイドフィード7とを有する押出機1を用い、主原料である樹脂Aと、その樹脂よりも溶融温度の低い第2樹脂成分Bとを、押出機1に投入して混和する樹脂組成物の製造方法において、第2樹脂成分Bを主原料投入口4から投入後、樹脂Aをサイドフィード7から投入して混和する方法である。

(もっと読む)

成分混合装置

【課題】複数成分押出推進装置の構成コストを可能な限り低減し、それにもかかわらず低い混合性を有する成分でも極めて好適な混合結果を保証する。

【解決手段】混合装置として動作し混合される成分、特にゴム合成物あるいはTPEの成分を側方から給入可能である押出機(12)を備えてなり、前記押出機(12)の出力側に容量測定式に動作する推進機(14)、特にギアポンプが接続され、前記給入される成分が同様に特にギアポンプから形成されるとともにその回転数あるいは推進速度が前記容量測定式に動作する推進機(14)の推進速度から独立して調節可能である容量測定式の下位推進機を通過する押出推進装置であり、混合物のn個の成分を生成するためにn−1個の容量測定式の下位推進機を使用するとともに特に成分nは計量せずに給入し、押出機(12)の回転数が容量測定式に動作する推進機(14)の推進速度および容積流から独立して調節可能である。

(もっと読む)

81 - 100 / 254

[ Back to top ]